基于PMAC 控制器的电火花加工伺服系统控制策略与实现算法

2022-07-01王新港刘永红赵莅龙杨国栋

王新港,刘永红,赵莅龙,杨国栋,亓 梁

( 中国石油大学(华东)机电工程学院,山东 青岛 266580 )

随着电火花加工技术与脉冲电源的发展,伺服系统不断成熟,已从最初的机械、液控伺服系统发展到以伺服电机为执行元件的系统。 同时,计算机技术与自动化的发展也促使运动控制系统的精度、响应速度等有了很大的进步。

Kunieda 等[1]在研究中考虑到干式电火花加工是以气体为加工介质,虽然电极磨损小、加工效率高,但是放电间隙低,易导致电源短路,便引入高频响应速度快的压电执行器来控制电火花放电间隙,改进了干式电火花加工的伺服系统;同时为了验证压电执行器的效果,还开发了电火花加工模拟器来仿真干式电火花加工的稳定性和加工效率。

Fu 等[2]在微细电火花加工中利用压电材料的压电自适应机理来调节放电间隙,由于压电自适应材料可根据放电条件实现自动调节,有利于在微细电火花加工中去除碎屑、减少电弧/短路电路的发生以及实现短路的自消除。

能使电火花成形加工放电间隙保持适当距离的伺服系统对电火花成形加工质量至关重要,随着电火花加工质量要求的提高,高度稳定和精确的伺服系统也越来越被需要[3]。 Zhou 等[4-5]为了适应复杂放电环境,研发了可直接自动调节放电停止时间的自适应伺服控制系统。 Zhang[6]提出一种更加智能化的控制方式,在电火花加工伺服系统中创新性地应用了FUZZY 逻辑控制, 并研究定量因子和比例因子对模糊控制器系统性能的影响,通过建立基于因子在线调整的三维模糊控制器,很好地应对条件变化,还对加工过程进行了仿真,结果表明,该控制方法可提高非线性和时变控制系统的控制效果。

为使电火花成形加工脉冲电源能在伺服系统的配合下发挥更好的性能, 本文设计了基于PMAC Clipper 运动控制卡的电火花成形加工脉冲电源伺服系统控制方案, 以工业计算机和多轴运动控制卡为硬件设备、以交流伺服电机为执行元件,分析和设计了该控制系统的功能,还设计了间隙电压采集电路,并且应用PID 控制算法,以此建立了完整的伺服控制系统。。

1 控制系统方案设计

1.1 控制系统硬件方案设计

本文设计的基于PMAC Clipper 运动控制卡的伺服控制系统如图1 所示,由工控机、Clipper 主卡、ACC-34AA 扩展卡、DTC-8B 四通道转接接口卡、ACC-28B 扩展卡组成。

图1 Clipper 伺服系统硬件结构图

Clipper 主卡通过RS232 接口与上位机软件连接,用于接收用户发送的指令与程序,经CPU 处理后再通过多种不同接口与附件卡相连接。

ACC-34AA 是一块通用离散输入输出量板卡,提供32 路光耦隔离的输入输出通道,其实际IO 口的读取与写入由特殊的M 变量控制,通过JTHW 端口与主卡进行通讯,在本设计系统中主要负责机床关键部件如手轮的脉冲与方向信号的处理。

DTC-8B 轴转接卡与主卡的JMACH1 和JMACH2 相连接,其余DB 端子与电机驱动器连接,其主要功能是将主卡接收的脉冲信号转化为可驱动电机的控制信号,从而驱动电机运动;还可接收电机编码器的反馈信号,判断与处理电机的运动状态即位置信息,从而高效快捷地控制电机。

ACC-28B 扩展卡是两通道或四通道的AD 采集转换板, 将采集到的电压经过光耦隔离后进行AD 转换并把结果输入PMAC 主卡, 在本设计系统中主要用于检测间隙电压,判断放电状态。

本文采用专用于Clipper 多轴运动控制器的Pewin32Pro2 调试软件(图2)来设置及调试PMAC卡。 如图2 所示,该软件界面中的“位置窗口”显示客户端的实时位置,如位置、速度和跟随误差;“电机状态窗口”显示电机的状态信息,如使能状态、积分模式、开闭环模式、跟随误差、限位信息等,可得到电机的速度和位置等信息、进行安全状态检查及故障排除、 跟踪程序的运行过程等;“命令窗口”用于输入在线指令及查询变量;“结果显示窗口”是显示程序的运行状态、在线指令的返回结果、错误信息经警告信息等。 除此之外,还提供了I 变量、M 变量查看及编辑功能、全局状态查看功能等。

图2 Pewin32Pro2 软件界面

指令和变量也是PMAC 的重要组成部分。PMAC 指令分为在线指令和缓冲指令。其中,在线指令如全局命令、坐标系定义命令、电机命令等,可在线运行,只要输入命令执行窗口,可立即被执行且不会被存储,一般用于调试参数指令,在本系统中主要用于查看PMAC 各个变量的值以及调试电机等客户端;缓冲指令是存储至处理器的指令,不能被立即执行,只能在命令控制执行之后被运行。

PMAC 中的变量由字母加数字组成, 每种字母代表了一类变量,主要有以下几类变量:

(1) I 变量用于初始化板卡或程序,是系统固有的一类变量,在系统内存中有固定位置且其意义已被预置。 例如 “I100-I199” 用于设置1 号电机、“I200-I299”用来设置2 号电机、“I4900-I4999”用来设置系统状态等。 I 变量共有1024 个。

(2)P 变量是一类通用变量,在系统内存中也有固定位置, 可被操作者更改, 可用于设置位置、速度、时间、模态等任何目的。 P 变量共有8192 个。

(3)Q 变量与P 变量类似,也是通用变量、在系统内存中有固定区域, 但没有被提前定义。 Q 变量也共有8192 个。

(4)M 变量允许用户方便地对PMAC 卡的存储区与输入、输出区进行操作,可使用数字或表达式来定义,如M567 或M(P1+20)都被允许。定义M 变量后必须使用SAVE 命令进行保存。 M 变量也共有8192 个。

1.2 间隙检测电路设计

为了确定电火花加工电极与工件之间的工作介质放电状态,本文首先对间隙进行检测。 火花放电状态一般分为开路、火花放电、短路、电弧放电和过渡电弧放电。 由于极间状态复杂,干扰因素众多,不能对其进行直接测量,因此通常将其转变为电信号进行测量。 放电状态的检测方法一般有平均间隙电压测量法、放电脉冲峰值电压监测法、高频分量监测法和击穿延时检测法等。 对火花状态做出正确判断后,将信号传递给执行单元,伺服系统将做出正确的动作。

本伺服系统将采用间隙电压检测方法来判断间隙尺寸。间隙电压U 与间隙距离h 之间的关系见图3。 Ud是可实现击穿的最小电压, 相应的可完成击穿的最小距离是hd;Uk是可实现击穿的最大电压,相应的可完成击穿的最大距离是hk。 由图3 可见,击穿距离与击穿电压正相关。 当电压介于可开通放电通道的最小电压和最大电压之间时,可产生击穿的距离和电压几乎是线性的。 因此,可通过测量电极与工件之间的电压来判断火花放电的状态,从而为伺服系统的控制提供基础条件。

图3 间隙距离与间隙电压的关系

基于平均放电间隙电压法的两种放电状态监测电路见图4。 在图4a 中,二极管用于避免检测电路对放电电路造成干扰,间隙电压经二极管D 与R2分压后对电容充电并变成平均电压,经R1分压后变成可用于电压检测的信号。 图4b 在图4a 基础上增加整流桥,可在改变加工极性时不影响检测信号。

图4 平均间隙电压检测电路

根据平均间隙电压检测法,结合本电源特性设计了间隙电压监测电路(图5)。 Uin+与Uin-分别接电极与工件, 经过R1和R2分压、C1和C2滤波以及R3限流后输入运算放大器U1A, 运算放大器的信号输入R4后再输入光耦中为发光二级管D1输出电流,使D1发光,从而为D2和D3提供信号。 光耦中D2输出经运算放大器U1A后给光耦反馈,D3的输出经运算放大器处理后输出电压信号,再经过电容C8的作用成为间隙待检测的平均后的电压Uout。

图5 电压采集电路原理图

2 基于PMAC Clipper 的PID 调节实验

2.1 基于PANATERM 软件的电机调试

根据电火花加工伺服系统对执行机构的要求,以及执行机构的综合性能,本伺服系统选用了高性能的MHMD082G1U 交流伺服电机, 其额定输出功率为750 W、瞬时最大转矩为7.1 N·m、最高转速可达4500 r/min,均满足本伺服系统要求;伺服驱动器则选用了MCDHT3520 驱动器, 该驱动器配有XA、XB、XC 以及X1~X7 等接口, 可与USB 监视连接器、电机编码器、安全功能用连接器、光栅和上位机等连接。

PANATERM 软件是一款用于调试MINAS 系列驱动器与电机的软件, 可运行于Windows 系统,通过USB 连接电脑与驱动器的X1 接口并开展调试,能完美兼容松下电机,完成基本的调试过程。 除了基本的文件操作功能外,该软件具有与驱动器通信界面、参数界面、监视器界面、警报界面、增益调整界面、波形曲线界面、试运行界面和适合增益界面等功能。 PANATERM 软件的界面及功能见图6。

图6 PANATERM 软件界面与功能

电机的调试过程如下:

(1)电机与驱动器通信:软件将自动识别电机与驱动器型号,保证电机调试过程正常。

(2)参数设置:如图7 所示,可调参数有旋转方向设定、实时自动调整设定、指令脉冲输入选择、指令脉冲输入模式设定等。 设置时,调节电机的控制模式为转矩控制;指令脉冲输入选择“光电耦合器输入”;指令脉冲输入模式设定“选择脉冲序列+符号”;实时自动调整设定为“标准应答模式”。

图7 电机参数设置界面

(3)增益设定:如图8 所示,可进行实时自动增益调整,设定自适应滤波器、制振滤波器、指令滤波器、关联参数等。 首先进行自动增益调整,将控制编码器输出相应的命令, 在多个参数之间进行调试,根据电机的运行情况确定最佳参数;然后转至试运行界面,驱动电机运转,同时通过波形观测功能或简易监视器确定运行结果;最后调整电机的最佳刚性设置。 调整过程画面见图9。 经调整后,电机刚性设定为13。

图8 电机增益设定界面

图9 电机增益调整界面

(4)监视器监视:如图9 所示,监视器可确认驱动器或电机的运转状态、输入输出信号、内部状态等的标示、记录和播放监视器的数据,并可监视电机的运动状态,及时对不恰当的参数做出调整。

(5)电机试运行:经监视器监视无问题后,转至电机试运行画面。 如图10 所示,试运行可通过相应的功能按钮载入已设置好的参数,对电机参数进行测试。 若电机运行正常即可进行PID 调节。

图10 电机试运行测试界面

2.2 基于PMAC TurningPro2 软件的PID 参数调节

PMAC TurningPro2 软件是一种用于创建、管理和配置伺服电机控制策略的诊断和优化工具。 利用该软件可对电机进行一系列的配置和优化,比如数字电流环路的设置及优化、 电机开机操作的验证、伺服命令偏移量的校准、位置循环增益的配置和优化等。 除了驱动电机旋转之外,该软件还提供了实时曲线绘制工具、电机状态工具、电机位置显示工具及进行多项任务所需的命令编写工具。

在连续控制系统,常采用按偏差的比例(P)、积分(I)、微分(D)进行控制的PID 算法。 该算法具有实现简单、控制效果好、鲁棒性强等特点,在电火花伺服控制中也有广泛应用。 连续PID 控制的框图如图11 所示,其中,r(t)为输入信号;e(t)为控制器输入量,即偏差;u(t)为控制器输出量;c(t)为系统输出量。

图11 连续PID 控制框图

PID 控制规律可表示为[7]:

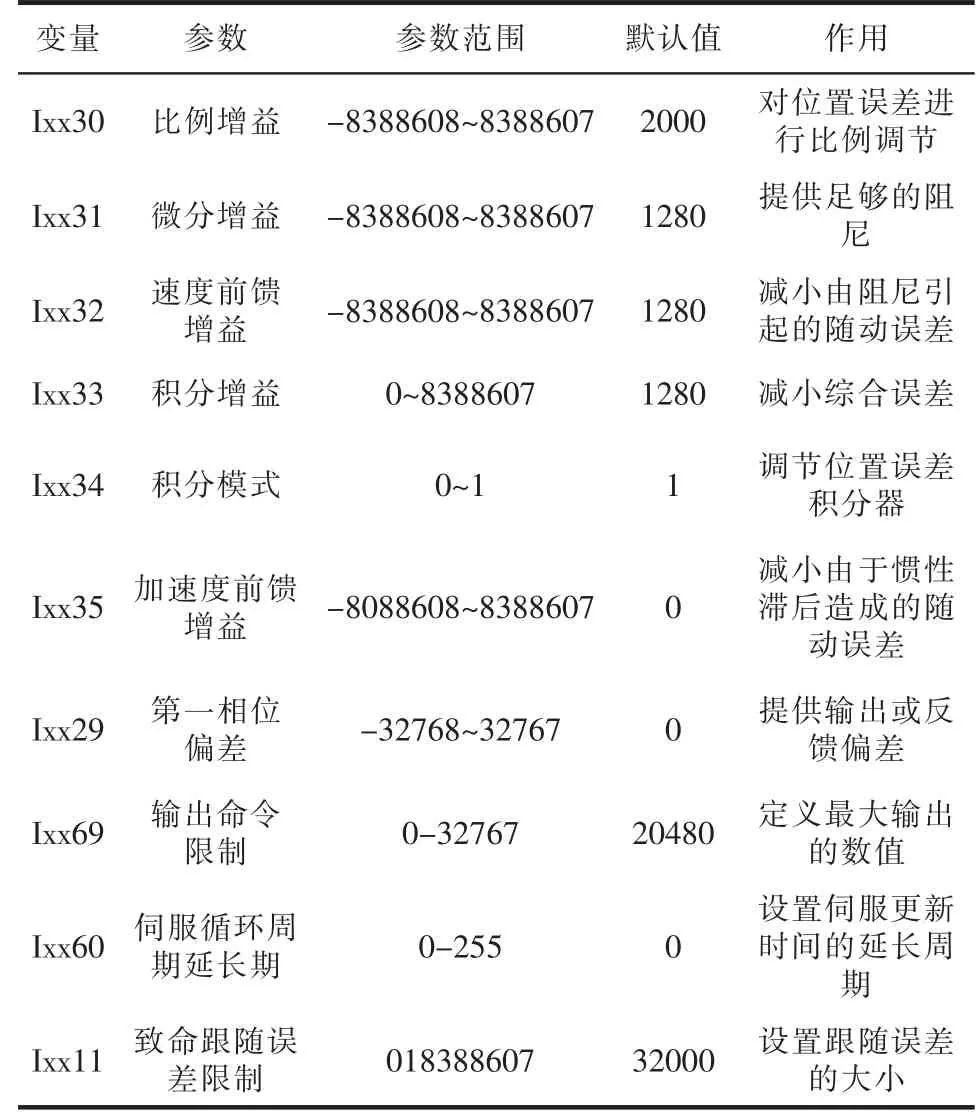

PMAC TurningPro2 软件对PID 伺服环的配置分为自动调整与与交互式调整两种。 交互式调整界面见图12。 在运动轨迹选择方面,该软件提供了阶跃步调试(Position Step)、速度抛物线调试(Parabolic Velocity)、正弦扫面模式(Sine Sweep)等多种调试模式。 PID 各参数的意义及功能见表1。

图12 交互式PID 配置界面

表1 PID 参数及意义

PID 调节的过程如下:

(1)首先,查看系统的开环特性。 点击开环特性测试 “Open Loop Test”, 确保电机设置的正确性;“Open Loop Magnitude”参数为开环量所需的模拟量输出值,对应速度环的速度或力矩环的出力,不应太大,一般在1~5 范围内,本次调试将其设置为3;“Open Loop Time”参数为开环测试时间,其设定值太大会超过行程、设定值过小则运动不起来,此次调试将其设置为100。

(2)接着,调整PID 参数。点击“INTER”按钮,在PID 参数中分别设置Kp=2000、Kd=1851、Ki=2000;运动轨迹选择阶跃响应“Position Step”;“Step Size”为运动步大小,设置为1000;“Step Time”为运动步时间,设置为500;点击“Do A Step Move”会显示电机的响应曲线。 PID 参数设置界面见图13。

图13 初始PID 调整参数设置

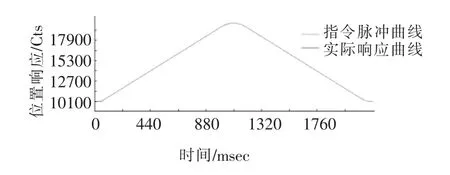

PID 调整后的脉冲响应曲线如图14 所示,纵轴代表电机响应位置,横轴代表响应时间。

图14 PID 调整脉冲响应曲线

可看出,图14 的比例偏小。 分别增大比例系数为Kp=3000、Kp=5000、Kp=8000、Kp=10 000, 得到的响应曲线见图15。 可看出,当Kp=10 000 时,实际响应曲线已与指令脉冲曲线重合。

图15 不同Kp 值的脉冲响应曲线

分别改变运动轨迹曲线为S 曲线、正弦波和正弦扫描波,得到的响应曲线见图16~图18。 可看出,不同运动轨迹激励的响应曲线的实际响应曲线与指令脉冲曲线都能很好的吻合,完全满足要求。

图16 三角波脉冲响应曲线

图17 正弦曲线脉冲响应

图18 正弦扫描波响应曲线

3 结论

(1)分析了电火花成形加工脉冲电源对控制系统的要求,设计了电火花成形加工自动进给系统的执行方案,确定了基于PMAC Clipper 运动控制卡的电火花成形加工脉冲电源运动控制系统。

(2)对电火花成形加工脉冲电源控制系统所用硬件设备进行了参数化分析与设备选择, 并对PMAC Clipper 主卡及其扩展卡的特点进行了分析,建立了基于PMAC Clipper 运动控制卡的硬件结构。

(3)对电火花成形加工所用执行机构进行了选型和介绍,利用PANATERM 软件调试了电机,确定了电火花成形加工电源所需控制系统执行机构的运行参数, 完成了电机的试运行; 利用PMAC Clipper 卡及PMAC TurningPro2 软件对电机进行了PID 调节。

(4)研究了电火花加工伺服调整的基本原理与控制方法, 分析了极间电压与放电距离的关系,设计了间隙电压检测电路,并以检测电路与PID 控制算法为依据,设计了电火花加工脉冲电源控制系统的控制策略与实现算法。