发动机缸体毛刺电化学去除设备的研制

2022-07-01陆晓淳许庆平顾林峰季希宁

陆晓淳,许庆平,顾林峰,季希宁,周 明

( 苏州电加工机床研究所有限公司,江苏 苏州 215011 )

近年来,随着汽车船舶发动机控制技术的快速发展,发动机缸体为适应油路精细化控制并提高燃烧效率,缸体油道内部结构设计越来越复杂,缸体需要去除毛刺的精细部位增多,去除不到位会增加油路堵塞的风险。 电化学去毛刺是一种非接触式的加工方式,能实现发动机缸体多油路毛刺的有效去除。 众多学者针对电化学去毛刺开展了机理分析和设计工作。 吕蒙[1]根据脉冲电化学去毛刺加工的电源工艺参数和柔性化加工要求, 设计了高效能、数字化的大功率脉冲加工电源,使其能满足大多数情况下去毛刺加工对电源参数的要求。 刘嘉航[2]利用计算机仿真技术对电化学去毛刺加工过程中的流场和电场进行分析,优化了交叉孔毛刺去除的电解液流动方式,再从液压阀去除毛刺效率和加工要求的角度考虑,设计了适合去毛刺的脉冲电源及关键部件,使得交叉孔边缘的毛刺得以完全去除。 程红亮[3]分别对固定式阴极脉冲电解加工和恒间隙脉冲电解加工的加工机理进行分析,从本质上确定了工艺参数及对精度指标的数学关系,从而提高了电解去毛刺的加工精度。

本文通过研究多回路脉冲电化学去毛刺精整技术,采用脉冲型电解电源,研制出在一次加工中能够实现同一零件不同去毛刺部位、 不同毛刺形态、不同毛刺去除要求的电化学多回路脉冲去毛刺设备,并与电化学多回路直流去毛刺设备进行了实际加工对比,检验设备的加工性能。

1 电化学多回路脉冲去毛刺设备的设计

1.1 主机设计

主机是数控机床的主体,其性能对工件的加工精度、 加工效率与表面质量起着至关重要的作用。根据发动机缸体油道形状和位置分布,主机设计采用卧式布局[4],具有结构刚性大、设备精度高、稳定性好、精度保持性好等优点。

主机采用全防腐钢板焊接结构,工作区域由全不锈钢制成。 工作台前后移动的设计使工件的装卸在机床加工区域外进行,双导柱的形式使防溅防腐更为可靠,“两销一面”的工件定位方式和工作台前端的机械限位挡块,使工件上料定位更加稳定。

1.2 工具电极设计

为实现缸体油道多个交叉孔的同步加工,在单电极单回路放电基础上进行改进,设计了多回路加工结构,基本结构与电极布位如图1 所示。 根据图中设置的左上电极、右上电极、左电极及右电极回路,形成了四电极四回路放电结构。 在加工时,多头工具电极与工件各自形成单独的加工回路独立加工,互不干涉。 工具电极的进给及回退由对应的气缸控制,其结构采用双导柱形式,并在左、右工具电极的两导柱前端装有电极导向器组件,可使电极到达工件的毛刺部位。

图1 多头多回路电极位置

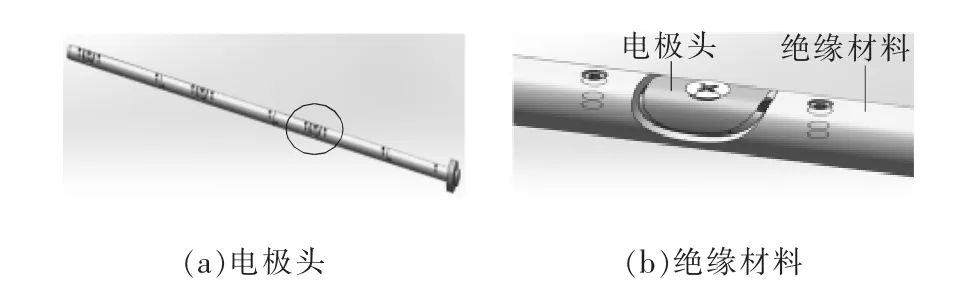

根据发动机缸体的实际毛刺情况,应用防腐蚀放电遮蔽技术对多头工具电极进行了合理设计,在保证缸体工件高效去除毛刺的同时,保护非毛刺部位表面的原始精度和质量[5],单个工具电极的结构设计如图2 所示。 电极杆材料为奥氏体不锈钢,具有很好的刚性和耐腐蚀性,在其外部热熔包裹一层厚度约2 mm 的三丙聚丙烯材料,用于绝缘遮蔽,牢固且耐磨。 各电极头单独固定在电极杆上,便于损伤后的更换,降低电极使用成本。

图2 电极设计结构图

电极的设计采用内冲液结构,仅在和毛刺相贯线形状相同位置开设出液缝,宽度约为1 mm;相较外冲液,由于工作液喷口为相贯线形状,所喷工作液全部作用于毛刺放电溶解, 提高工作液使用效率,使得近端和远端的各个电极头及各个电极杆冲液压力与流量都保持一致,保证加工余量的均匀。

1.3 脉冲电源设计

针对多回路的特点设计脉冲电源形成四路独立的放电回路,每一路脉冲电源的脉冲宽度、脉冲间隔、频率和加工时间都可独立控制[6]。 图3 是多回路脉冲电源的工作原理,用户可根据零件各部位毛刺大小和加工品质要求,调用数据库参数,精准控制零件各部位毛刺的去除量,实现发动机缸体不同部位毛刺的精准去除。

图3 多回路电源总体结构图

该电源采用了多回路隔离、协调、抗干扰技术,具有稳压、稳流特性,可实现多回路电源加工电流的分配及过流、过压、超温、过载保护[7]。 电源系统由直流与脉冲两部分构成,直流部分利用变压器附边调压、主回路双反星型整流设计,实现直流电压可调、电流分档定值控制;脉冲部分通过对直流输出的二次处理,通过滤波电路、脉冲控制板、功率IPM放电回路,实现直流电压脉冲形式的放电加工。

1.4 控制系统设计

设备控制系统由可编程控制器(PLC)、机床电器、对刀检测和定值电流控制电路等组成,用于手动操作和自动循环的控制。 手动操作通过控制工作台移动、侧向和上侧电极移动、防溅挡门移动、主泵开关、短路检测、过滤等功能来控制各模块的工作方式;自动循环则是机床处在原位时,按下启动按钮,自动执行一个周期操作,操作完毕后机床停在原位,设备控制系统流程如图4 所示。

图4 设备控制系统流程图

电气系统的电源控制由准备按钮、急停按钮控制。 短路检测是在加工前对电极和工件进行动态短路检测,以避免因短路而引起的工件与电极的放电烧伤,保护电源的可靠工作。 在机床电气控制中,设置了行程开关、接近开关,对控制顺序的先后和连锁起了双重保护[6-7]。 行程开关与接近开关的作用是确保各电极、挡门与工作台的正确位置,以防止电极和工件发生碰撞。

2 工艺试验

影响多回路脉冲电解去毛刺加工效果的工艺因素很多,工具阴极的合理设计、脉冲电源的参数选择、工作液的成分与浓度、流场与电场、加工时间、流场特性等都对加工结果产生重大影响[8]。 本文通过制定表1 所示的加工试验条件,对比原直流电化学去毛刺设备与新研制的脉冲电化学去毛刺设备加工缸体机械孔的表面毛刺去除质量,检验新设备的加工性能。

表1 加工试验条件

图5 是采用两种电源加工缸体毛刺部位的实际效果。 可以看出,采用直流电源的电化学去毛刺设备未能很好地去除工件表面毛刺,存在加工不完全现象; 而脉冲电化学去毛刺设备可将轮廓边倒圆,加工质量得到大幅改善。

图5 直流与脉冲电源实际加工效果对比

为更好地剖析加工效果,通过形状测量激光显微系统观察加工部位表面质量[9-10],生成的三维表面轮廓效果如图6 所示。 可看出,相同加工条件下,电化学直流去毛刺设备加工的缸体油路部位仍有去除不均匀现象,且工件表面不光滑;而脉冲电化学去毛刺设备不仅能有效去除缸体油路的毛刺,还因为脉冲电源电流密度的自适应特性,极大改善了工件表面质量,满足发动机缸体多油路去毛刺需求。

图6 直流与脉冲加工表面轮廓效果对比

3 结束语

为满足缸体产线自动化生产、减少机械臂装夹次数,设计了一种发动机缸体多回路结构,并针对发动机缸体多油路去毛刺问题,研制了一款电化学多回路脉冲去毛刺设备,通过与直流去毛刺设备进行工艺试验对比,证明设计的电化学多回路脉冲去毛刺设备可实现缸体油道的多个交叉孔同步去毛刺加工,且加工稳定、去毛刺效果好,极大改善了工件表面质量。