侧向送丝激光熔覆修复轧辊工艺研究

2022-07-01章泽豪刘继常

章泽豪,刘继常

( 1. 湖南大学机械与运载工程学院,湖南省机械装备绿色再制造工程技术研究中心,湖南 长沙 410082;2. 湖南嘉程增材制造有限公司,湖南 长沙 410323 )

我国是钢铁生产大国,轧辊是钢铁生产的最基础的工装,轧辊在服役过程中受热和力的作用易受损伤, 需要对它们进行修复再制造以节约成本、能源和资源。 轧辊常见的失效形式有裂纹、剥落和断裂等[1]。 在周期性的冷热循环下会产生热应力,加上轧制压力和扭矩的作用会使轧辊表面出现裂纹;轧辊表面的裂纹未及时处理,在轧制压力作用下会在辊面产生局部剥落;轧辊承受较大外部载荷而产生过载又会发生断裂。 这些损伤形式会降低轧辊的质量和使用寿命,甚至直接使轧辊报废。

轧辊再制造工艺可以修复失效的轧辊,使之能重新用于轧制钢板。 修复后轧辊的硬度和耐磨性都会恢复甚至超过出厂时的性能,从而使轧辊的使用寿命延长, 因此研究轧辊再制造技术具有重要意义。 轧辊表面修复工艺主要有热喷涂、热喷焊、堆焊和激光熔覆等[2]。 热喷涂是将喷涂材料加热熔化,通过气体雾化后压至基体表面, 与之形成机械结合,然而热喷涂后轧辊承受切削的能力有限,而且涂层中有较多缺陷使其力学性能变差[3]。 热喷焊是将已成形的涂层重新加热熔化于基体表面,并形成较好的冶金结合,这种方式缺陷率低,但加工过程中产生的热影响区较大[4]。 堆焊是用电焊或气焊法把堆焊材料熔化后沉积在被焊接工件表面,使其形成冶金结合而不易剥落,但堆焊工艺产生的热影响区较大,易引起工件变形,且多层堆焊也会导致工件表面的可成形性较差[5]。 激光熔覆是将激光器发射的激光束经过处理后, 用于快速加热熔覆材料和基体,并在待加工工件的基体上形成熔池,令两者产生冶金结合并形成稳定的熔覆层[6]。 激光熔覆具有能量密度高、精度高、柔性度高、热影响区域小等特点,能解决热喷涂技术结合强度低、热喷焊与堆焊易使工件产生热变形和成形形貌差等问题,在失效轧辊修复再制造上具有显著优势。

1 送丝激光熔覆工艺

在激光熔覆工艺应用中,由于粉末材料体系完善、相关技术较为成熟,因而大部分企业都以粉末作为熔覆材料进行激光熔覆加工。 图1 所示为送丝激光熔覆示意, 送丝机将丝材送至待加工工件表面, 丝材一般在到达基体表面前已被激光束熔化,然后随着丝材的进给送入熔池,激光束与丝材离开后便快速凝固成形。

图1 侧向送丝激光熔覆示意图

相比送粉激光熔覆,送丝激光熔覆工艺具有以下优点: ①丝材被激光加热熔化后可全部熔覆在工件表面,利用率高达99%;而送粉时大量粉末来不及熔化就会被气流吹飞,粉末利用率仅有30%左右;②不同于粉末由大量极小颗粒组成,丝材本身就是一个整体,形成的熔覆层致密度高,出现缺陷的概率小,且不会造成粉尘污染;③丝材相比粉末成本较低,经济效益高;④丝材熔覆加工效率高,加工过程稳定。

侧向送丝激光熔覆具有加工稳定、丝材利用率高、丝材价格低、结构简单等优点,但也有工艺参数多、影响因素复杂、技术不成熟等缺点,本文旨在研究侧向送丝激光熔覆修复轧辊工艺, 为高效率、低成本修复轧辊打下基础。

2 单道试验

试验采用45 钢作为基板材料, 其尺寸分别为100 mm×100 mm×10 mm 和200 mm×200 mm×10 mm。熔覆丝材为HB-YD405A(Q)耐磨药芯焊丝,直径为1.2 mm,耐磨性高且能承受中等冲击,其化学成分如表1 所示。

表1 耐磨焊丝化学组成

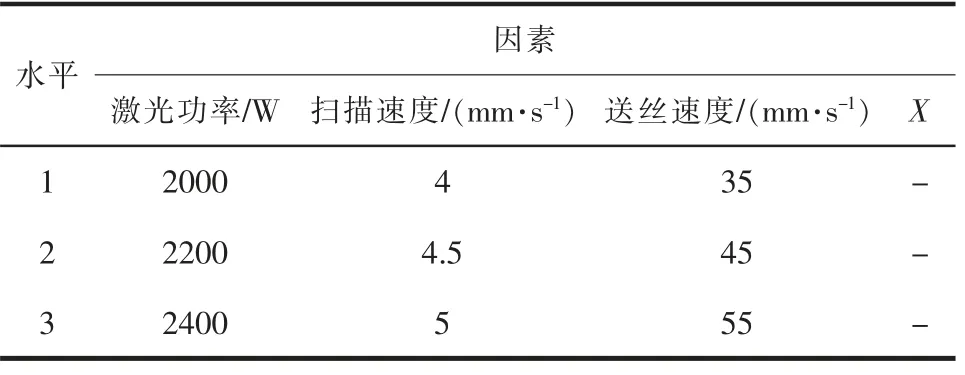

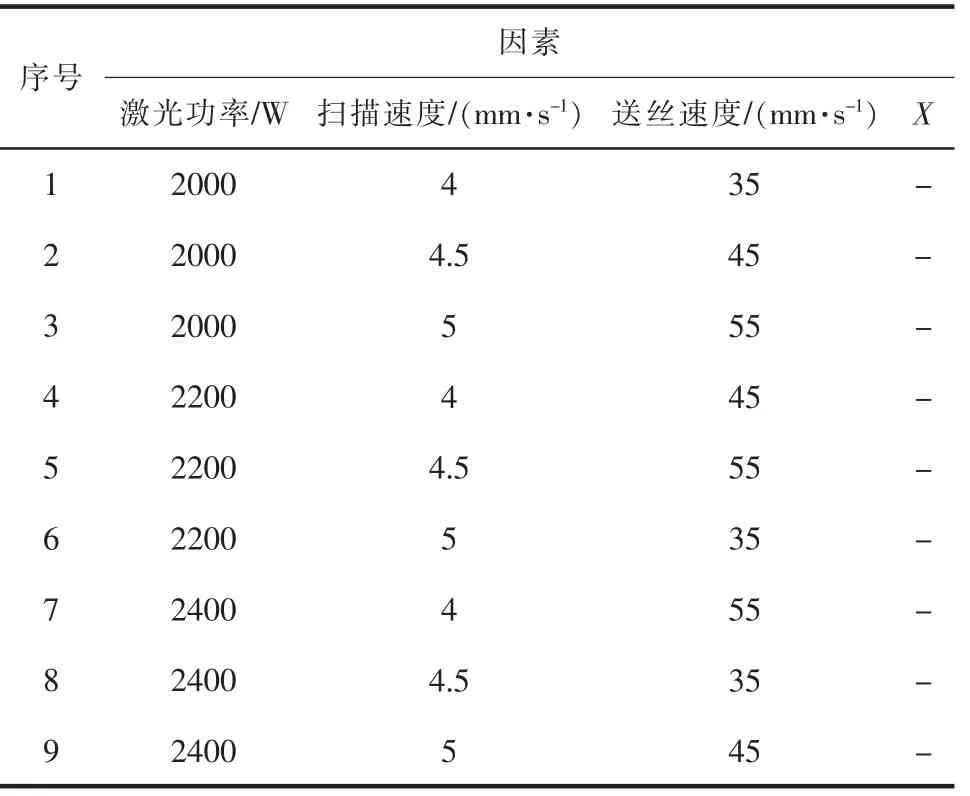

单道激光熔覆作为整个修复过程的基础环节,其成形质量和稳定性对后续多道激光熔覆有极大影响,该过程可调控的工艺参数有激光功率、扫描速度和送丝速度。 由于全面试验组数过多,为减少试验量与计算量,设计相应的正交试验表,由于不存在三因素三水平正交表,研究时增加了一空白因素X 以构成四因素三水平正交试验,即L9(34),试验方案见表2 和表3。

表2 正交试验各因素水平

表3 正交试验工艺参数设计

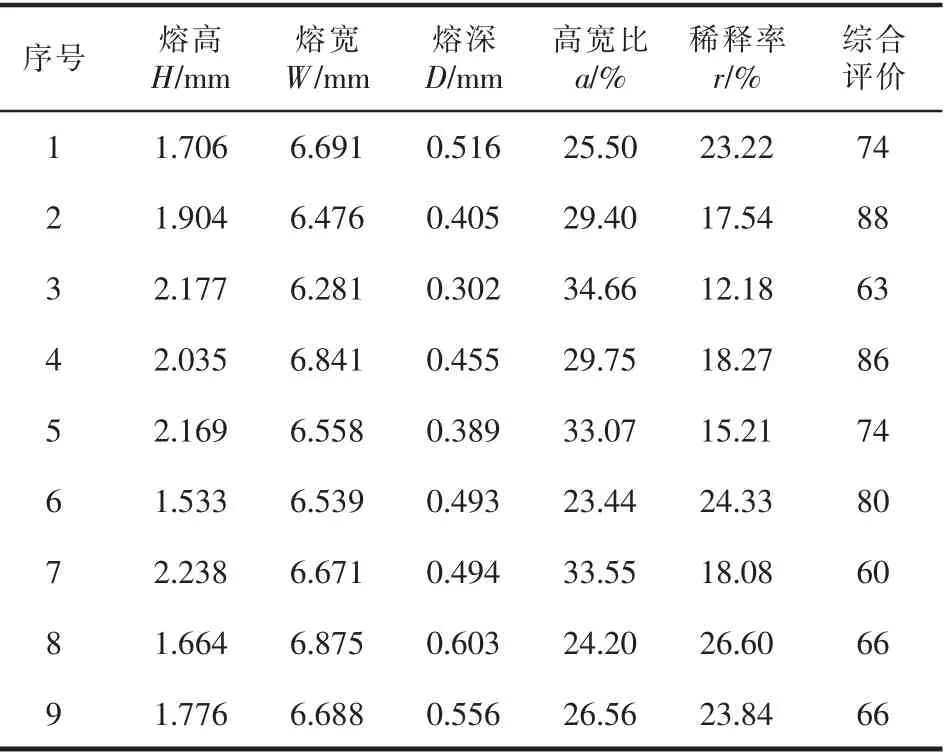

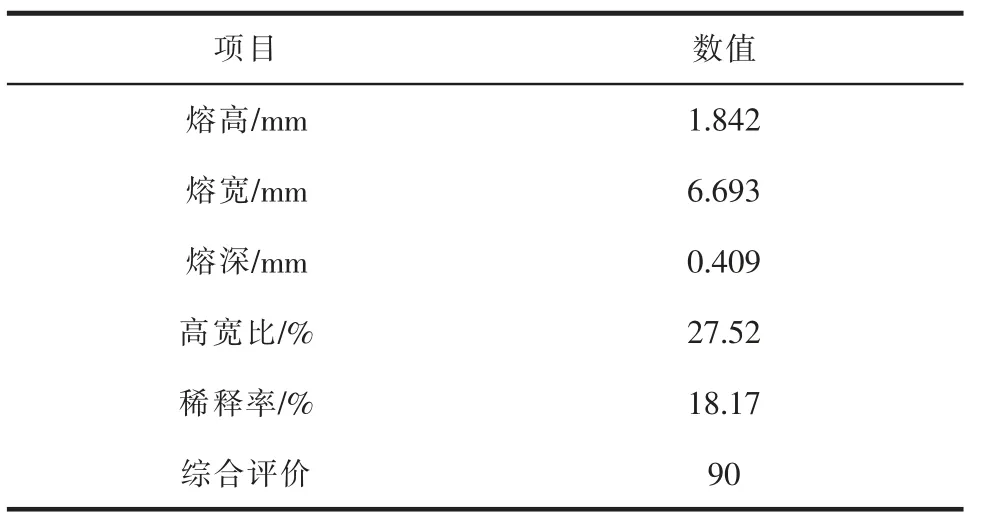

图2 是单道正交试验9 组熔覆层的宏观形貌,图中序号与试验序号相对应。 对这9 组熔覆层制样进行处理, 测量尺寸并计算出高宽比和稀释率,另外结合熔覆过程的飞溅和烟雾、 熔覆层的鱼鳞、波纹及孔隙情况进行综合评价,所得结果见表4。

图2 单道正交试验熔覆层形貌

表4 单道正交试验结果

3 灰色关联分析法

灰色关联分析法是一种分析因素间关系次序的方法,通过同时分析多个工艺参数,得到最优的工艺参数组合[7]。 灰色关联分析法对试验样本需求小,与正交试验匹配度高,分析时计算量小、准确度高,适合解决多目标优化问题。

由于评价指标间的量纲不同,须对各评价数据进行无量纲化处理[8],评价指标分为望小特性、望大特性和望目特性3 种。 在评价指标中,高宽比和稀释率越小,说明熔覆层质量越好,越符合所期望的结果,故采用望小特性式(1)进行计算;在评价指标中,综合评价越大说明熔覆过程越稳定、熔覆层表面形貌越好,故而采用望大特性式(2)进行计算[9]:

灰色关联系数ζi(k)通过式(3)、式(4)所得:

通过灰色关联系数平均值来求灰色关联度[10],根据式(5)进行计算:

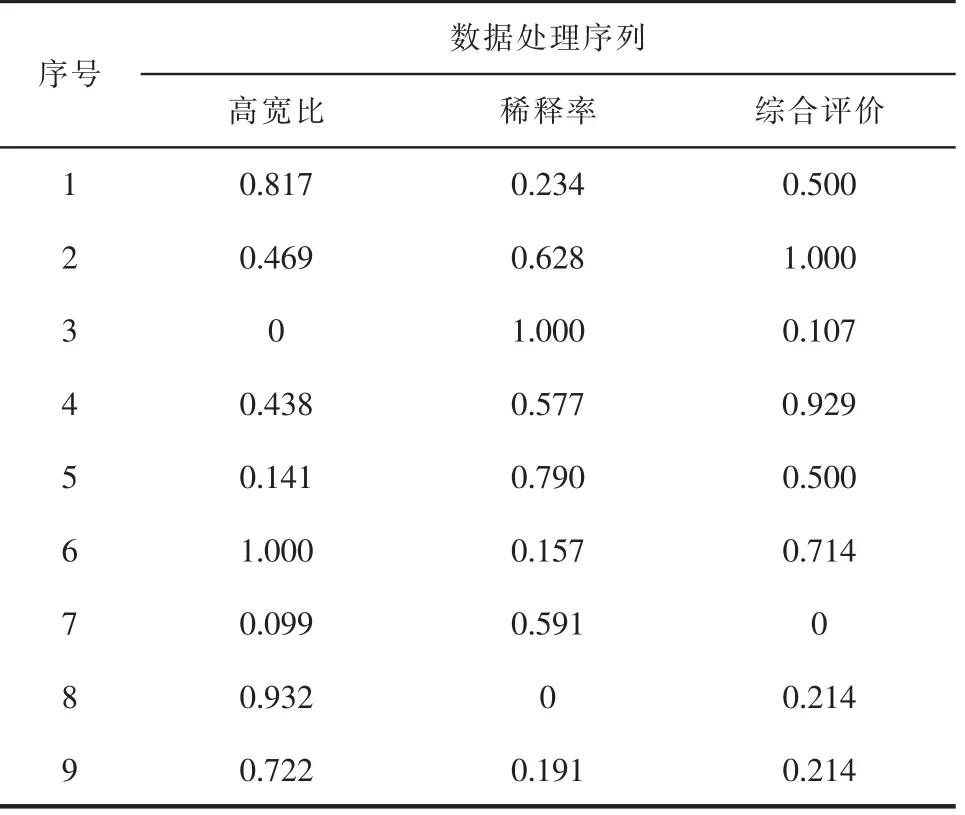

根据式(1)和(2)对表4 中的高宽比、稀释率和综合评价进行无量纲化处理,计算结果见表5。

结合式(3)和式(4)可推导出式(6),并将表5的数据代入式(5)和式(6)计算得到表6 的数据。

表5 无量纲化处理后数据序列

表6 灰色关联度计算结果

根据表6 可得到各工艺参数在不同水平下的灰色关联度的平均值,具体如表7 所示。 该值越大说明该参数的取值越优秀,综合分析各参数的最大关联值,可得到最优组合为激光功率2200 W、扫描速度4.5 mm/s、送丝速度45 mm/s。

表7 各工艺参数各水平的平均灰色关联度

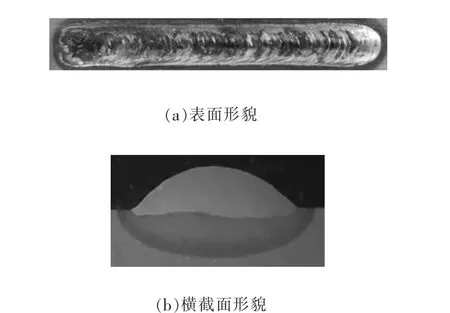

表8 和图3 是试验得到最优工艺参数组合下的试验结果与熔覆层形貌, 激光熔覆过程稳定,烟尘、飞溅小,熔覆层表面光滑、无裂纹和金属颗粒,熔覆层无明显缺陷。 另外,可看出冶金结合平面中间有凸起现象,这是因为熔覆时丝材阻挡了部分激光束, 导致丝材下方的基体吸收的激光热量减少,形成熔池后两侧的熔深会比中间的深,所以冶金结合平面中间较高,如激光功率逐渐减小,会从中间开始出现孔隙。

图3 熔覆层形貌

表8 最优单道试验结果

4 多道搭接试验

4.1 搭接率的选择

轧辊表面熔覆层是由多道熔覆带搭接融合形成的,为得到良好的多道熔覆层质量,必须选择一个适当的搭接率。 根据前述工艺参数组合进行不同搭接率下的多道搭接试验, 所得结果见图4。 可看出,各搭接熔覆层表面光滑、无裂纹和夹杂等缺陷,当搭接率为40%和50%时出现了孔隙,其他搭接率下无明显缺陷。

图4 多道单层搭接试验结果

为选择出最合适的搭接率,还需要对多道搭接熔覆层表面平整度进行测量[11],选择图4 中不同熔覆道最高点和最低点分别进行三次测量,将三个波峰中的最大值F减去波谷中的最小值G 作为此搭接率下的表面平整度S,结果如表9 所示。

表9 不同搭接率的表面平整度数值

从表9 可看出,当搭接率20%~40%下,波峰最大值和波谷最小值都随着搭接率的增大而增大,表面不平整度随着搭接率的增大而减小, 在搭接率40%的表面平整度最好,但是有未熔合缺陷。这是由于搭接率大,熔池金属铺展被前道阻挡严重,下一道熔覆道大部分叠加在上一道熔覆道之上,导致波峰最大值增大;另外,搭接率越大,熔覆道之间的间隙越小,需要填补的空间变小,使波谷最小值不断增大。 当搭接率为40%,丝材悬于前一道熔覆带侧上方,阻挡了搭接处前一道熔覆带表面与基体表面交汇部位的激光,使该部位得不到充足的激光热量熔化,再加上上一道熔覆层的激冷作用使熔池液体温度降低而难以流入该部位,导致搭接处被熔融金属覆盖后该部位气体未及时排除熔覆层就凝固成形了,所以在搭接处出现未熔合缺陷;而当搭接率为50%时,表面平整度差且有未熔合缺陷,而表面平整度变差是由于多余的金属使熔覆道高度大幅增加,严重影响下一道熔覆层的熔覆位置,导致熔覆过程不稳定,出现较高的波峰和较低的波谷。

综上所述,当搭接率过小时,熔覆道间的空间较大,熔池不易将其填平,导致熔覆层平整度差;当搭接率过大时,搭接处前一道熔覆带表面与基体表面交汇部位吸收热量不足且熔融金属不能及时流入填满,易导致未熔合缺陷和表面平整度差。 综合考量平整度与缺陷情况,选择搭接率为30%,熔覆层平整度较好,没有明显缺陷。

4.2 金相组织

图5 是熔覆层横截面的金相组织,激光熔覆加工过程中温度梯度大,因此形成的组织均匀且晶粒细小。 熔覆层内组织的生长方向整体为垂直于基板方向,这是由于基体能快速导热,使熔覆层朝沉积方向的温度梯度最大,因此晶粒偏向该方向生长。

图5 多道单层金相组织

图5a 是前熔覆道和后熔覆道搭接的重熔区,组织多为胞状晶和柱状晶。 图5b 是前熔覆道的中心区放大200 倍后的结果,表面该区域为柱状晶和等轴晶组成的混合组织, 上部分区域离基体较远,各方向上的散热速度相当,所以等轴晶较多;下部分区域离基体近, 竖直方向上的温度梯度较大,所以柱状晶较多。 图5c 是熔覆层中心区域放大400倍后的结果,表明该区域大部分为针状马氏体和板条状马氏体组织, 说明熔覆层的强度和硬度较高,下面将对其横截面的硬度进行测量分析。

4.3 显微硬度分析

图6 是熔覆层横截面的横向显微硬度分布,可见显微硬度随着距离的增加,出现“上坡”和“下坡”的循环,最后一段保持在较高的硬度值范围。 这是由于“上坡”段处于各熔覆道的搭接区域,该区域晶粒细小、硬度高;另外,激光熔覆过程中,后道的激光熔覆时,会对前道再次加热产生回火作用,导致前道熔覆层受后道熔覆影响所产生的热影响区的硬度降低,而每个搭接区都是离下一道熔覆层最远的地方,所以受下一道的热影响最小,硬度最高。 搭接区过后出现一个“下坡”,这是由于熔覆层受温度影响增大,回火作用增加,使硬度降低。 最后一道熔覆道不再受后道的热影响,所以硬度会保持在一个较高的范围,表层显微硬度在560HV 左右,符合轧辊修复要求。

图6 横向显微硬度分布

4.4 轧辊修复模拟试验

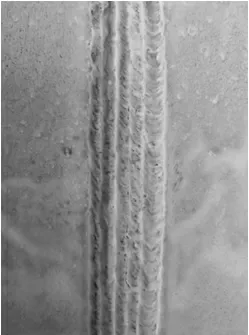

通过上述分析结果表明,工艺参数组合在30%搭接率下已满足修复轧辊的需求。 为真实模拟轧辊修复过程,用该参数在外径300 mm、厚度16 mm 的45 钢管上进行轧辊修复模拟试验。钢管用卡盘装夹后随卡盘转动,通过控制卡盘的转速可以使空心管表面的线速度实现无极调速,而该线速度即可近似看作在基板上进行试验时的扫描速度,此时激光工作头的扫描速度影响搭接率的大小,通过计算可知激光工作头的扫描速度约为0.022 mm/s, 试验结果如图7 所示,可见熔覆层表面无明显裂纹。

图7 轧辊修复模拟试验结果

为探查熔覆层表面是否有难以发现的表面缺陷,用着色渗透探伤的方法进行探查。 试验结果如图8 所示,可见熔覆层表面无明显缺陷。

图8 着色渗透探伤结果

5 结论

本文采用正交试验法与灰色关联分析法,针对基底为45 钢的轧辊表面研究了侧向送丝激光熔覆工艺的修复效果,得到以下结论:

(1)通过灰色关联分析法对单道正交试验结果处理,得到在激光功率2200 W、扫描速度4.5 mm/s、送丝速度45 mm/s 的工艺条件下, 侧向送丝激光熔覆工艺熔覆过程稳定,表面形貌良好。

(2)当搭接率过小时,熔覆道间间距较大,获得的熔覆层平整度差;当搭接率过大时,搭接处出现未熔合缺陷。 最合适的搭接率为30%,该搭接率下熔覆层表面平整且搭接处没有未熔合缺陷,表面平整度为0.339 mm。

(3)微观组织大部分为马氏体,横向显微硬度呈周期性变化,由于后道会对前道再次加热产生回火作用,导致前道熔覆层硬度降低,熔覆层硬度在560HV 左右。