沁水盆地南部煤层气直井合层排采产气效果数值模拟

2022-07-01刘世奇方辉煌桑树勋胡秋嘉段卫英贾慧敏毛崇昊

刘世奇,方辉煌,桑树勋,胡秋嘉,段卫英,贾慧敏,毛崇昊

(1.中国矿业大学 碳中和研究院 江苏省煤基温室气体减排与资源化利用重点实验室,江苏 徐州 221008;2.安徽理工大学 地球与环境学院,安徽 淮南 232001;3.中国石油天然气股份有限公司山西煤层气勘探开发分公司,山西 长治 046000;4.中国石油天然气股份有限公司华北油田分公司,河北 任丘 062552)

我国煤层普遍具有渗透率低、煤体结构复杂、非均质性强等特点[1],煤层气井排采过程中易出现孔裂隙应力闭合、气锁、水锁、煤粉堵塞等储层伤害。科学、合理的排采管控工艺是确保煤层气井正常生产、减少储层伤害的有效手段。我国煤层气井排采管控工艺已取得显著进展,向单煤层精细化排采[2]、复杂煤层条件的特殊排采工艺[3-4]、多分支水平井排采等方向发展[5-6],并探索了低套压、无套压排采、“不稳定激励排采”等排采管控制度。随着煤层气开发的深入,特别是煤系气开发的突破[7],煤层气井合层排采管控工艺受到广泛关注,形成了多煤层合层压裂合层排采、多煤层分层压裂合层排采等工艺技术,并在东北铁法矿区[8]、贵州六盘水地区[9-10]、云南恩洪地区[11]、沁水盆地南部[12-13]、鄂尔多斯盆地东缘[14]等部分区块取得了实践成功。

煤层气井合层排采管控工艺的研究主要采用物理模拟和工程试验等方法[15-16]。鉴于物理模拟和工程试验周期较长、成本较高,数值模拟技术逐渐被广泛应用。学者主要采用COMET-3[17-18]、Eclipse[19]、CBMSIM[20]、SIMED Ⅱ[21]等商业数值模拟软件开展煤层气直井、水平井和“U”型井合层排采数值模拟,基于模拟结果开展层间干扰、排采效果主控因素、储层伤害机制分析,并提出了煤层组合优化方式及排采管控建议[17-22]。部分学者则通过自行建立数学模型开展合层排采数值模拟,张先敏等[23-24]建立了考虑基质收缩影响的煤层气流动模型,探讨了沁水盆地煤层气井合层排采过程中渗透率变化趋势;Hu Qiujia 等[25]建立了煤层气井生产过程多场耦合方程,模拟了排采速率对樊庄区块煤层气直井合层排采产气量的影响。目前,国内煤层气井合层排采数值模拟尚处于起步阶段,如何通过科学、可靠的数值模拟为煤层气井合层排采管控提供依据,仍需进一步探索。

笔者以沁水盆地南部郑庄区块某煤层气井组为例,通过建立煤层气直井合层排采生产动态过程数学模型并求解,探讨不同排采速率下煤层气直井合层排采产气效果及渗透率等煤层参数动态变化特征,以期为沁水盆地南部煤层气直井合层排采管控制度优化提供依据。

1 煤层气生产动态过程数学模型

1.1 模型假设

建立的数学模型作如下假设:(1) 煤层抽象为由基质和裂隙组成的“双孔”介质,且各向均质;(2) CH4同时存在于基质孔隙与裂隙内,且遵循理想气体状态方程;(3) CH4的吸附、解吸主要发生于基质孔隙中,基质中CH4为Fick 型扩散;(4) 裂隙中水饱和,CH4和水的渗流主要发生于裂隙中,并遵循Darcy 定律,同时考虑CH4的Fick 型扩散;(5) 煤体变形符合小变形假设,CH4吸附、解吸、有效应力及温度效应会使煤基质体积发生变化。

1.2 应力-应变方程

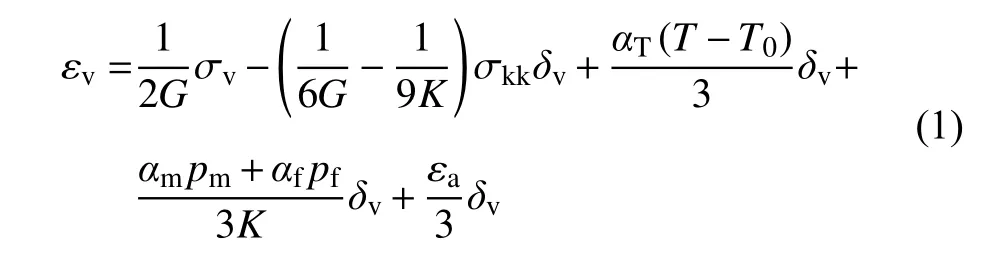

考虑温度效应、有效应力作用以及煤基质收缩效应引起的应变,非等温煤层的应力-应变方程[25-26]可表述为:

式中:εv为煤基质体积应变;σv为应力张量,Pa;G为剪切模量,Pa;K为体积模量,Pa;σkk为正应力分量,Pa;δv为Kronecker 符号;αT为热膨胀系数,K-1;T为煤层温度,K;T0为煤层初始温度,K;αm为基质的Biot 有效压力系数[27];αf为裂隙的Biot 有效压力系数;pm为煤基质内气体压力,Pa;pf为裂隙内流体压力,Pa;εa为CH4解吸所引起的煤基质收缩应变,εa=αsgVsg,其中αsg为CH4吸附诱导应变系数,kg/m3;Vsg为吸附态甲烷含量,m3/kg。

其中,裂隙内流体压力[27-28]定义如下:

式中:pfw为裂隙内水相压力,Pa;pfg为裂隙内气相压力,Pa;Sw为水相饱和度;Sg为气相饱和度,且Sw+Sg=1。

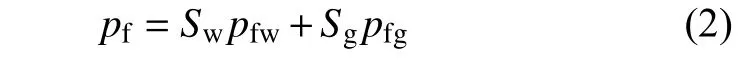

1.3 基质内CH4 流动方程

根据Fick 定律和CH4的质量守恒方程,煤基质内CH4的运移方程[26-27]可表示为:

式中:t为时间,s;VL为Langmuir 体积,m3/kg;pL为Langmuir 压力,MPa;d1为压力系数,MPa-1;d2为温度系数,K-1;Tt为吸附/解吸实验的参考温度,K;ρs为煤体骨架密度,kg/m3;Mg为CH4的摩尔质量,kg/mol;R为气体摩尔常数,R=8.314 J/(mol·K);Ts为标准状况(标况)下温度,Ts=273.5 K;ps为标准大气压,ps=0.1 MPa;φm为基质孔隙率,%;τ为CH4脱附时间,s。

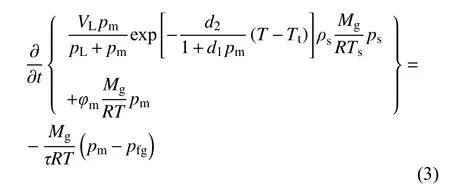

1.4 裂隙内流体运移方程

考虑煤基质为裂缝内CH4的源,水相只在裂隙内运移且遵循Darcy 定律,根据质量守恒方程,裂隙内气相与水相的运移方程[25-28]分别表示如下:

式中:φf为裂缝孔隙率,%;ρfg为裂隙内气体密度,kg/m3;ρws为标准状态下的水相密度,kg/m3;kf为裂隙渗透率,10-3μm2;krg0为气体的端点相对渗透率;krw0为水相的端点相对渗透率;krg与krw分别为气体与水相的相对渗透率;μw与μg分别为水相与气体的动力黏度,mPa·s;b1为克林肯伯格(Klinkenberg)因子,Pa;c为水相温度系数,kg/(m3·K)。

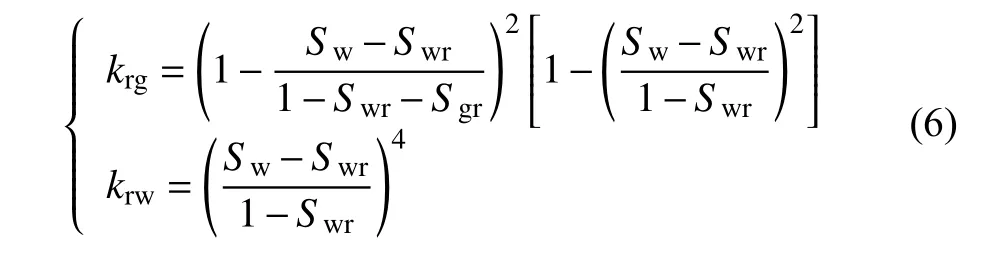

其中,气相与水相相对渗透率[29]分别定义如下:

式中:Swr为束缚水饱和度;Sgr为残余气饱和度。

而裂隙中气相与水相压力的关系可表示如下:

式中:pcgw为毛细管压力,Pa。

1.5 温度场方程

假设流体和固相之间为热平衡状态,考虑煤与流体间的热对流和热传导、煤骨架的应变能、CH4吸附能,则煤层热平衡状态[25-30]可表示为:

式中:Ceff为煤的有效比热容,J/(m3·K);ηeff为气-水有效热对流系数,J/(m2·s);λeff为煤的有效热导率,W/(m·K);Km为煤基质体积模量,GPa;qst为CH4吸附热,kJ/mol;ρsg为煤基质中气体密度,kg/m3;Vsg为吸附态CH4含量,m3/kg。

1.6 孔隙率与渗透率方程

煤基质和裂缝的孔隙率[27-28]分别定义如下:

式中:s、s0为自定义变量;Kf为校正的裂缝刚度,Pa,Kf=aKn,其中a为基质宽度,m,Kn为裂缝刚度,Pa/m;下标“0”代表相应变量的初始参数值,下同。

基于渗透率与孔隙率间的立方体关系,煤基质和裂隙渗透率[31-32]可表示如下:

式中:km为煤基质渗透率,10-3μm2。

综上,式(1)-式(12)组成煤层气井生产动态过程数学模型。本次研究应用COMSOL Multiphysics 多物理场仿真软件对所建立的数学模型进行有限元法的多物理场耦合求解。

2 数值模拟方案

2.1 数值模拟井网

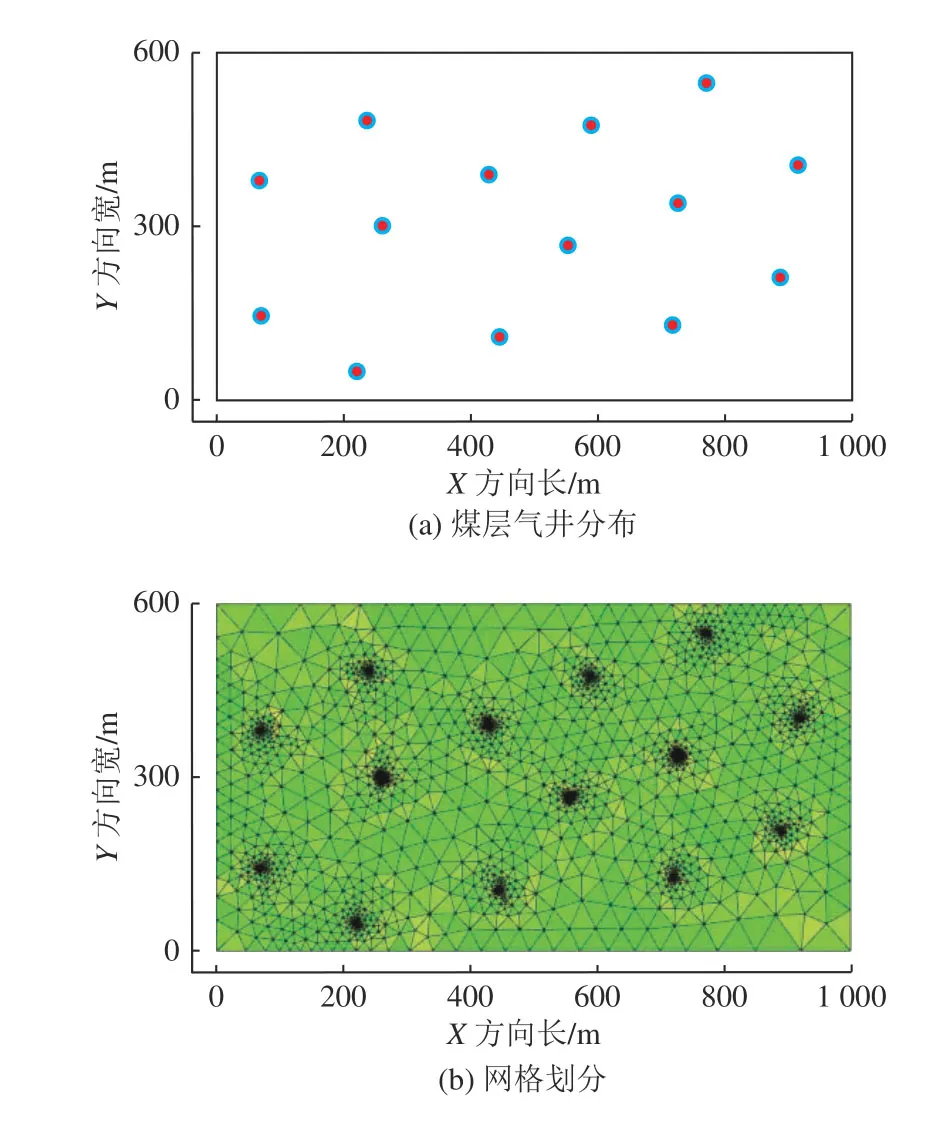

本次研究选择沁水盆地南部郑庄区块某井组开展数值模拟。该井组包含12 口煤层气井,均为3 号、15号煤层气合采井,生产时间210~220 d。基于该井组井位平面分布,同时考虑计算机内存和运行速度,对井组所在区域1 000 m×600 m 的范围开展数值模拟(图1)。模拟井组3 号煤层与15 号煤层网格划分相同,均为三角形网格,井筒直径皆为0.1 m。

图1 模拟井组煤层气井分布与网格划分Fig.1 CBM well distribution and pattern of simulation well group

2.2 数值模拟关键参数

数值模拟所使用的关键参数主要来源于该井组工程数据及相关参考文献[24](表1)。

表1数值模拟关键参数[24]Table 1 Key parameters for numerical simulation[24]

2.3 数值模拟方案与初始条件、边界条件

本次研究中,为评估排采速率对煤层气直井合层排采生产动态过程和储层参数变化特征的影响,结合实际煤层气井生产特征,模拟过程中保持排采各阶段套压及其变化幅度不变,产气阶段(控压阶段、稳产高产阶段、产气量衰减阶段)液柱压力或动液面高度不变,通过改变排水阶段和憋压阶段液柱压力的下降幅度或动液面下降幅度模拟煤层气井不同排采制度。

第1 阶段-历史拟合阶段:以原始煤层压力为初始条件,以实际煤层气井井底流压为内边界条件,其他边界均设置为恒压边界条件(表2)。对实际煤层气井开展生产历史拟合,验证模型的准确性并反演储层参数。

第2 阶段-不同排采制度下煤层气井生产效果模拟阶段:以模拟井组排采220 d 后的煤层压力为初始条件(表2);以模拟井组排采220 d 的实际动液面降幅为“基准”,以实际动液面降幅与实际动液面降幅的2 倍、5 倍和7 倍为内边界条件(表3);其他边界均设置为恒压边界条件(表2)。模拟煤层气井未来5 年的生产状态与煤层特征。

表2 数值模拟方案与初始条件、边界条件Table 2 Numerical simulation cases,initial conditions,and boundary conditions

表3 排采各阶段动液面降幅模拟参数Table 3 Simulative hydraulic pressure drop in different production stages

2.4 历史拟合与数学模型验证

模拟井组单井日产气量平均拟合误差介于0.66%~12.43%,平均2.95%(图2、表4),与实际煤层气井排采数据吻合度较高,验证了数学模型的准确性。

表4 模拟井组日产气量平均历史拟合误差Table 4 Average history fitting error statistics of daily gas production of simulation well group

图2 模拟井组日产气量拟合结果Fig.2 History fitting results of daily gas production of simulation well group

3 数值模拟结果与讨论

3.1 不同排采制度下模拟井组产气效果

1) 模拟井组单井日产气量

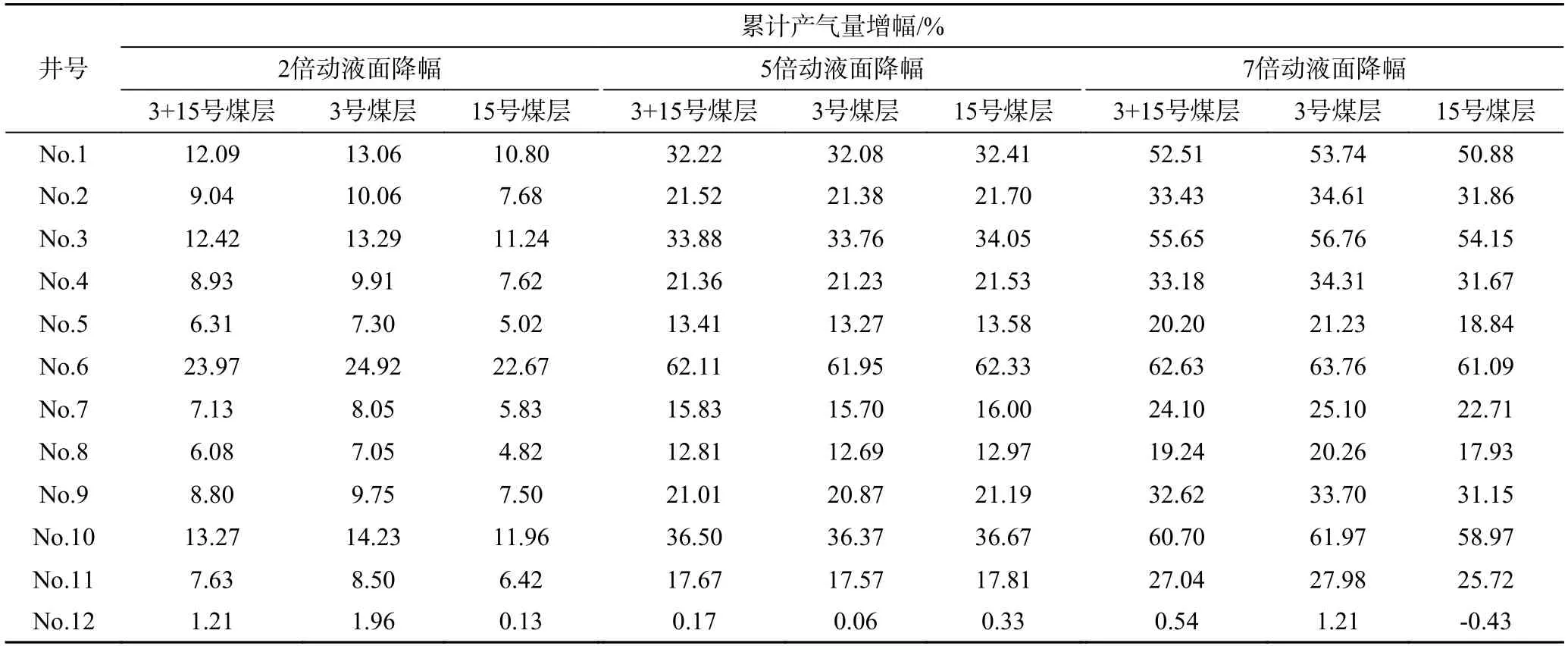

模拟结果显示,相较于实际动液面降幅条件,2、5和7 倍动液面降幅下,煤层气井累计产气量增幅分别介于6.31%~23.97%、12.81%~62.11%和19.24%~62.63%,除No.12 井外,提高排采速率可较大程度提高单井产气量(表5)。且5 倍和7 倍动液面降幅下,煤层气井增产效果显著高于2 倍动液面降幅,但二者增产效果差异较小,No.6 井15 号煤层甚至出现7 倍动液面降幅下增产效果降低的情形(表5),说明7 倍动液面降幅可能造成煤层渗透率损伤。对比3 号和15 号煤层发现,2 倍动液面降幅下,3 号煤层累计产气量增幅略高于15 号煤层,而至5 倍动液面降幅,二者累计产气量增幅相当(表5)。说明2 倍动液面降幅下,井底流压降低更多地影响3 号煤层,至5 倍动液面降幅下,对15 号煤层的影响增强。对于No.12 井,初期采用了高速排采,日产水量达到100 m3以上,对渗透率造成了一定伤害,提高排采速率可能进一步损伤煤层渗透率,反而造成日产气量降低。

表5 模拟井组预测累计产气量增幅Table 5 Prediction of cumulative gas production increase of simulation well group

2) 模拟井组煤层气采收率

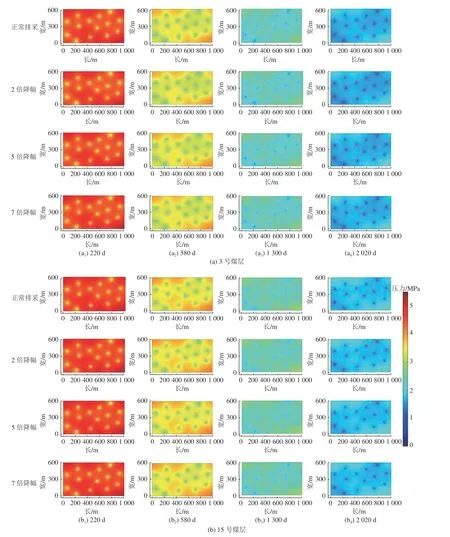

第1 阶段(排采220 d),模拟井组井控范围内3 号、15 号煤层煤层气采收率普遍分布在20%左右,井筒周边80 m 范围内采收率达到30%~40%(图3)。第2 阶段,虽然相对于正常排采,提高排采速率可提高井控范围内煤层气采收率,但受煤层含气性、压降漏斗扩展等影响,不同动液面降幅下煤层气采收率提高幅度不显著,采收率差异主要集中在井筒周围100 m 范围内(图3)。

图3 不同排采制度下模拟井组煤层气采收率Fig.3 CBM recovery of simulation well group under different production systems

3.2 不同排采制度下煤层物性参数变化特征

1) 煤层压力

相对于正常排采,提高排采速率后模拟井组井控范围内3 号、15 号煤层压降漏斗叠加程度明显增强,但不同降幅条件下压降漏斗的叠加程度差异微弱,这与3 号、15 号煤层均形成了井网范围内的整体压力降、压降漏斗均得到了有效扩展有关(图4)。

图4 不同排采制度下模拟井组煤层压力Fig.4 Coal seam pressure of simulation well group under different production systems

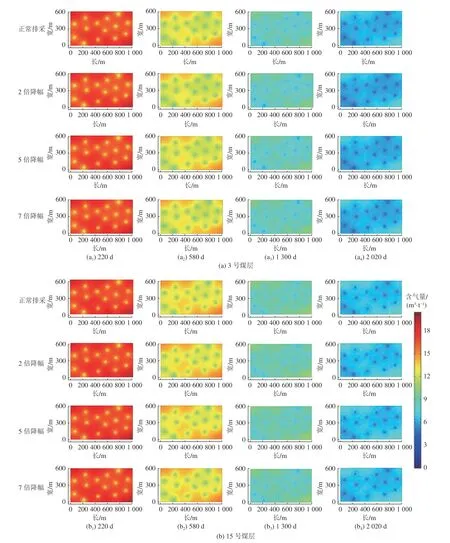

2) 煤层含气量

提高排采速率使井控范围内3 号、15 号煤层含气量大幅降低,至模拟2 020 d,井网范围内3 号、15 号煤层含气量均降至6 m3/t 左右(图5),说明模拟井组具有较高的增产潜力。

图5 不同排采制度下模拟井组煤层含气量Fig.5 CBM content of simulation well group under different production systems

3) 煤层渗透率

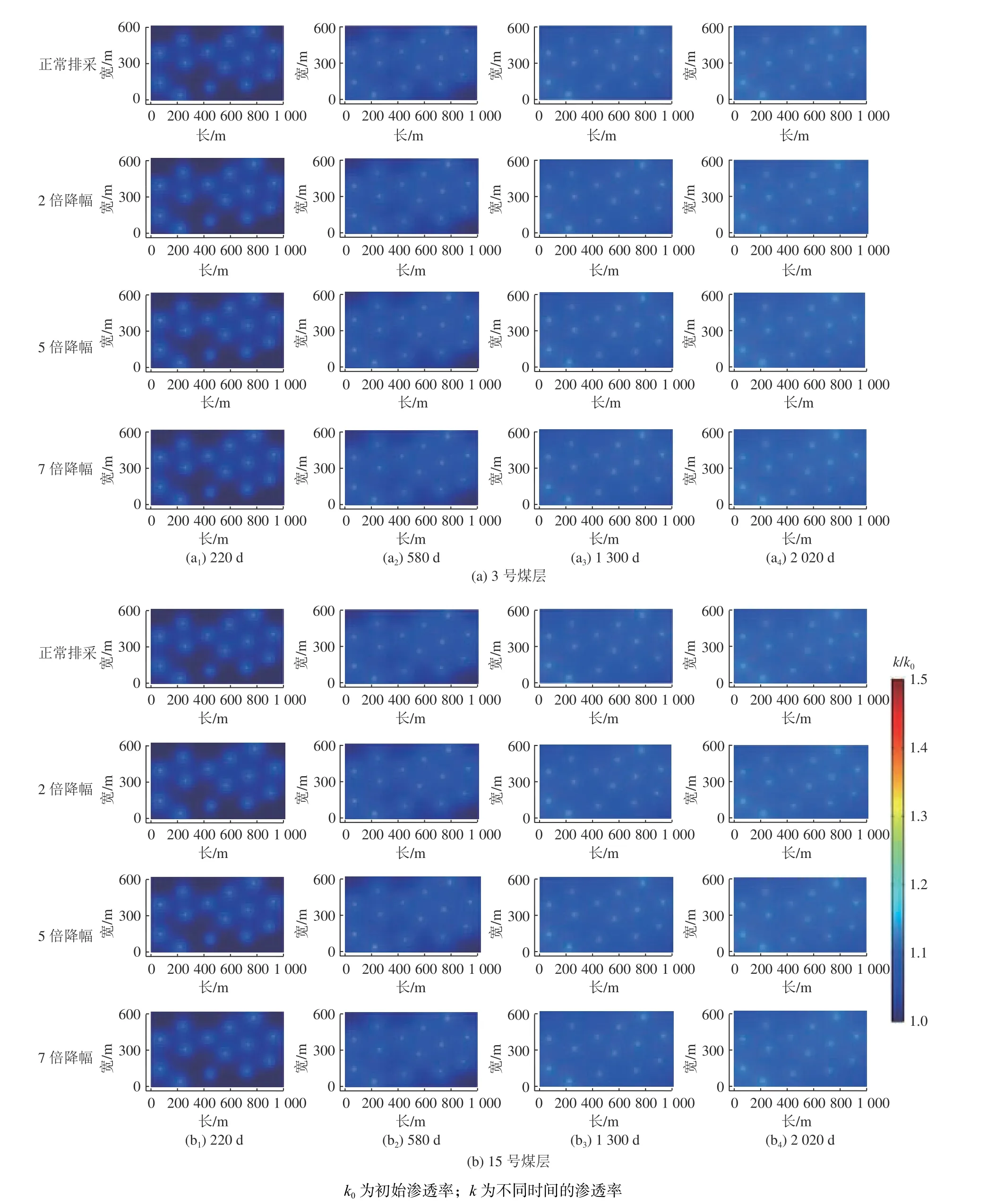

随着煤层气解吸范围的增大,模拟井组井控范围内3 号、15 号煤层渗透率均小幅升高,且提高排采速率对渗透率的影响不明显(图6)。说明模拟排采制度下,煤基质收缩效应对渗透率的影响略强于有效应力作用,这也为模拟井组通过提高排采速率提高煤层气井产气效果奠定了基础。

图6 不同排采制度下模拟井组煤层渗透率Fig.6 Coal seam permeability of simulation well group under different production systems

3.3 郑庄区块煤层气直井合层排采管控建议

模拟结果表明,模拟井组可适当提高排采速率以达到增产的目的,调整排采速率可以以控制动液面或液柱压力为主,加快煤层水的产出和井底流压降幅,从而促进井控范围内叠加压降漏斗的形成和发展。7 倍动液面降幅下,煤层气直井增产效果相对于5 倍降幅下提高幅度较小,且储层伤害出现的风险大幅增加,部分煤层气井出现增产效果降低的情形,因此,排采速率不宜高于当前排采速率的5 倍;排采速率小于等于2 倍时,相对于当前排采速率,增产效果不理想,且排采速率提高主要影响3 号煤层,对15 号煤层的影响相对较弱。综合考虑,模拟井组排采速率(动液面降幅)以目前排采速率的3~5 倍较稳妥,即液柱压力降幅0.12~0.20 MPa/d 或动液面降幅12~20 m/d,此时既可使3 号、15 号煤层均达到理想的增产目标,又可避免压敏效应、速敏效应等储层伤害。不同于3 号煤层,15 号煤层含水性强,有相对稳定的供给边界,一方面,通过单井排采所达到的降压效果有限,井控范围的整体降压更具优势,另一方面15 号煤层允许的排采速率上限高于3 号煤层,15 号煤层单独排采过程中,煤层气井排采速率可根据实际排采效果提升至目前排采速率的5倍以上。

4 结论

a.考虑温度效应、煤基质收缩效应、有效应力作用对煤层流体运移规律以及渗透率等煤层物性参数的影响,建立了煤层气直井合层排采生产动态过程多物理场耦合数学模型,并应用COMSOL Multiphysics 仿真软件进行了有限元法的多物理场耦合求解。模拟结果显示,数学模型具有较高的准确性,单井日产气量平均拟合误差2.95%。

b.沁水盆地南部郑庄区块3 号、15 号煤层整体含气量较高,煤层气合采井组具有较大增产潜力。煤层气井排采过程中,煤基质收缩效应对渗透率的影响强于有效应力作用,为提高煤层气井排采速率提供了储层物性基础。模拟结果显示,在确保排采速率不超过煤层渗流能力上限的基础上,适当提高排采速率可实现煤层气井增产。基于模拟结果,建议郑庄区块煤层气合采井排采速率的调整以控制动液面降幅或液柱压力为主,产水阶段和憋压阶段煤层气直井合层排采速率以液柱压力降幅0.12~0.20 MPa/d 或动液面降幅12~20 m/d 为宜,此时既可实现煤层气井增产,又可避免储层伤害。