高性能氧量变送器的设计

2022-06-30贾铁军邢志国张进富

贾铁军 张 谦 邢志国 尹 卫 张进富

(中国原子能科学研究院,北京 102413)

1 概述

1.1 引言

在热电厂等行业中普遍采用测量烟气中的氧含量,通过测量结果判断燃烧效果,实现对鼓风机的控制,确保煤粉充分燃烧,达到提高运行经济性,提升节能减排效率。氧化锆类型的氧量分析仪是满足热电厂高温、高压环境下氧含量测量的关键设备。

1.2 氧量变送器的发展

在高温下,当氧化锆陶瓷元件电极两侧的氧含量不相等时,氧化锆陶瓷元件便构成一个氧浓差电池,并产生相应氧浓差电势,按照能斯特公式可以计算出待测气体的氧浓度。

早期的氧量变送器采用分立元件模拟电路组成,采用传感器和主机分体式或一体式方案。随着电子和信息化技术的不断发展,氧量变送器的智能化、可靠性等方面大幅提高[1]。

1.3 目前在产氧量变送器的现状

目前我们单位生产的老一代氧量变送器采用线性电源,单片机控制数码管显示,各个部分由传统分立元件组合而成;测量两路输入之间互相不隔离,导致测量与控温相互影响,甚至容易受到外部干扰。存在有明显缺陷。显示屏幕是LED 数码管显示,不足之处是显示信息量少。主控单片机是上世纪80年代的芯片Atmel89c52,其内部功能少,外围元件多,封装大,硬件设计布线复杂,批量生产故障率高。采用线性电源,工作电压过高,散热器多,变压器体积大,导致发热量大,测量元器件温度漂移增大,使用寿命降低,故障风险增加。操作面板有“空气校准”和“标气校准”,两个直插电位器;主板上还有5 个直插电位器。在长期实践中发现:现场调试操作不方便,容易出现机械松动隐患,还有时间漂移和温度漂移问题。系统各部分之间采用多条接插连接线,容易出现接触不良和断线问题,抗电磁干扰能力差。

2 总体设计

总结老一代产品在当前市场中存在的不足和短板[2],进行了针对性的改进和升级。新系统芯片和元器件尽量采用贴片封装,批量生产中采用机器表面贴片焊接,工艺简单,可靠稳定,成品率高。软件参数设计采用菜单结构,界面清晰,显示内容丰富,现场操作方便,用户接受度高。采用中文、英文菜单适合国内外销售。产品整体设计采用模块化,生产效率高,维护方便,升级扩展性好。

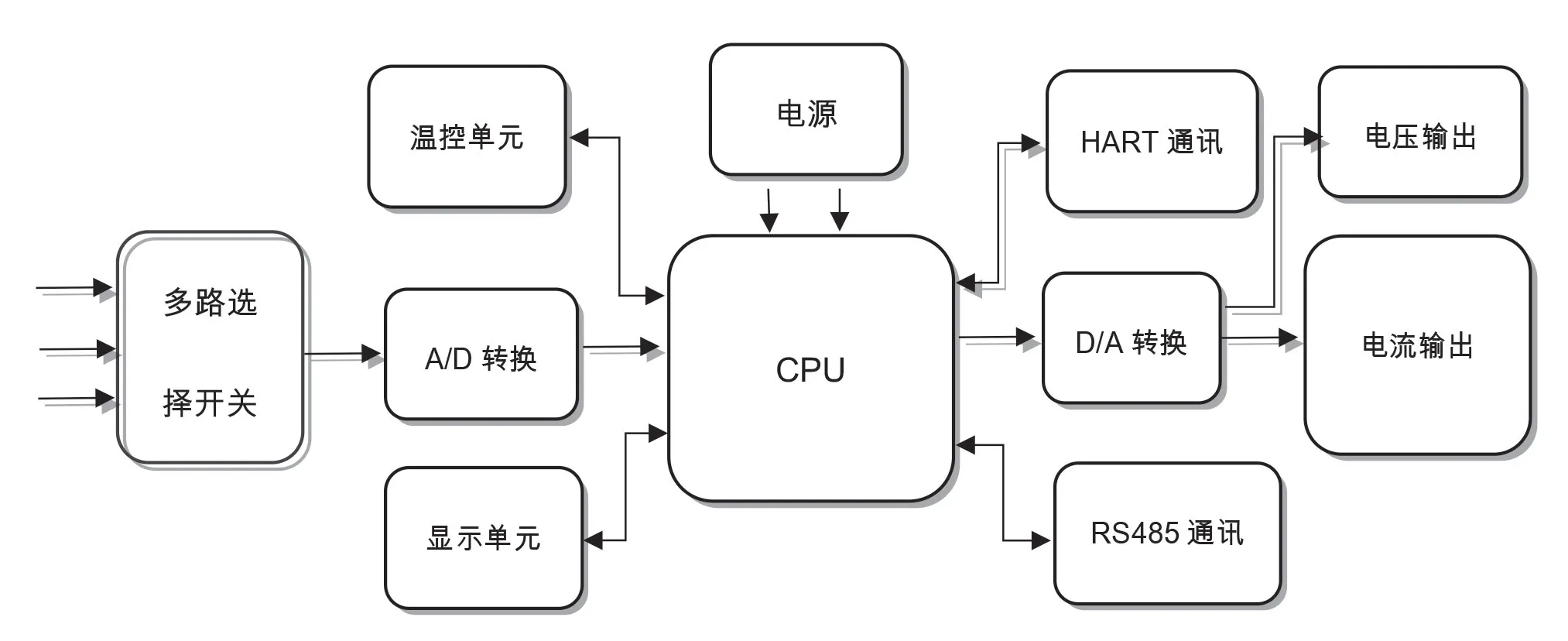

本设计方案(参见图1),采用整体智能化、模块化设计。外部电源接至电源模块,电源模块将输入交流电源转变为直流电源为主模块和其他模块供电,主模块采用先进32位Soc 芯片,接收2 路输入信号,将采集氧信号的值换算成对应的氧含量显示在液晶屏幕上。液晶屏幕显示氧含量值、锆池温度值、仪表状态和报警状态。温度传感器为k 型热电偶。加热输出通过固态继电器模块,主模块通过PID 智能算法控制固态继电器模块通断,实现锆池温度的恒定控制。主模块通过PMW 控制电路输出模块,将氧含量值输出对应的直流电流。HART、RS485 和CAN 总线通讯模块将设备测量结果、设备状态等参数上传给上位机,方便系统集成。

图1 氧量变送器系统组成图

2.1 主要技术特点

新系统采用大屏幕液晶同时显示氧量值,炉温值,控温及报警状态等参数,氧量测量范围宽。锆池控温值可设置。根据产品定位,增加“自动吹灰;自动校准”功能。系统采用模块化方案,可扩展性强,增加HART 通讯。设备采用铝合金外壳,整体密封,防尘防水,可达IP65 级防护。

2.2 硬件设计

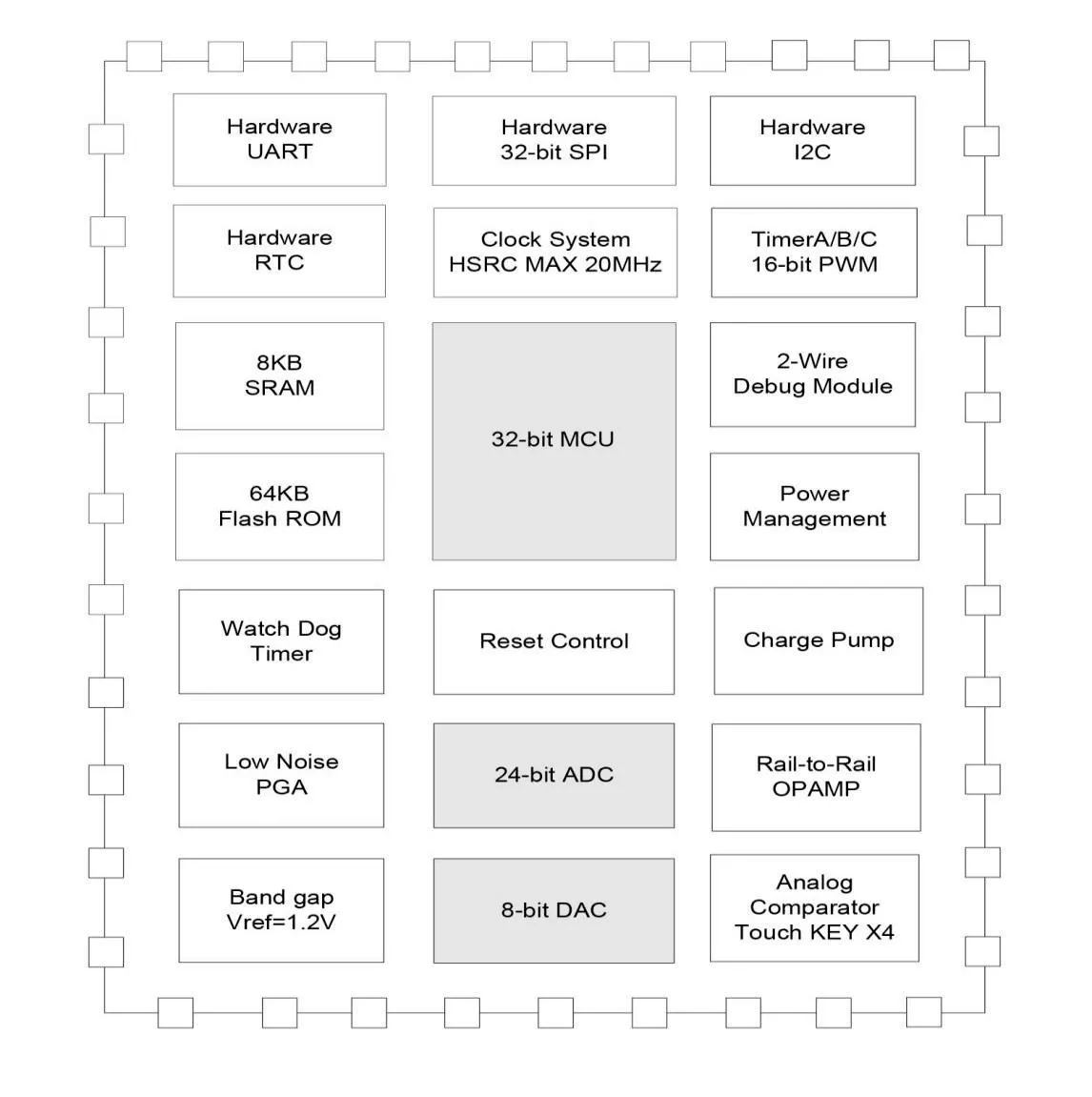

系统采用的是一款低功耗、高效能混合信号处理微控制器,用于精准的测量和控制(参见图2)。处理器工作在2.2V 到3.6V 的宽电压范围,最高可运行到20MHZ,内建64k 字节的Flash,以及8k 字节的SRAM。集成了高精度24位模数转换器ADC,低噪声轨对轨运算放大器OPA,8位数模转换器DAC,硬体实现的实时时钟RTC,多功能比较器CMP,包含高性能外围,提供EAURT、SPI、I2C、GPIOS 接口,稳健的电源管理系统,支援欠压检测,多个外围介面唤醒功能。

系统采用模块化设计方法,包括AC/DC 电源模块,主控模块,PID 加热控制模块,电流输出模块,液晶显示模块,按键输入模块等组成。系统原理图(参见图3)结构紧凑,更加适合工业现场应用。

AC/DC 电源模块给其它几个模块提供工作电压,输入220V 电压,经过整流,电源芯片控制调节和稳压,输出5V 直流电压。5V 与主控模块,PID 加热控制模块,电流输出模块,液晶显示模块连接。

主控模块控制各个模块输入或输出数据,对数据进行获取、运算处理并输出由SoC 芯片实现,电源模块5V 输出与主控模块电压输入连接。主控模块2 条电源线与AC/DC 电源模块,3 条数据线连接PID 加热控制模块,3 条数据线连接电流输出模块,6 条数据线连接液晶显示模块,8 条数据线连接按键输入模块。

输入端氧信号经过输入保护部分和干扰滤波部分连接到主控模块。输入端热电偶信号经过输入保护部分和干扰滤波部分连接到主控模块。

PID 加热控制模块通过2 线连接到加热炉端子,由主控模块通过3 线控制。PID 加热控制模块主要以光电耦合器、可控硅、及滤波保护电阻组成。

电流输出模块通过2 线连接到输出端子,由主控模块通过3 线控制。电流输出模块要由AC/DC电源模块,光电耦合器、运算放大器、输出晶体管及滤波保护电阻组成。

液晶显示模块,由主控模块通过6 线串口控制,实现测量值和用户界面的显示。

按键输入模块,由主控模块通过8 线连接,通过分时扫描采集用户按键输入。

系统扩展数字电位器实现“空气校准”和“标气校准”等功能,校准参数通过软件调节,提高系统的可靠性和便利性。

图2 氧量变送器微处理器组成图

图3 氧量变送器线路原理图

2.3 软件设计

系统软件使用C 语言采取模块化的设计方法编写,将氧量测量、数据计算、结果输出、状态提示等功能有机的结合在一起。通过软件和硬件结合的办法,提高氧量变送器的性能。

在抗干扰方面,系统软件采用看门狗自动定时重新启动,避免程序跑飞和死机的问题。针对空气校准和标准气体校准,系统扩展可靠性高的数字电位器,通过软件进行数值调整,可靠性高,解决了探测器老化的问题,确保测量数据准确可靠。

根据热电厂氧量变化的特点,针对现场周围大型设备造成的干扰问题,软件采取加权滤波和队列滤波相结合的办法,通过现场大量数据分析优化,确定控制参数,确保测量结果输出稳定可靠。

软件采用冗余容错技术,系统运行参数等重要数据在不同的区域进行备份,采取当发现某一区域数据由于干扰而改变时,系统将重要数据从新恢复。提升整体系统的可靠性。

软件系统定期进行锆池、加热装置、升温状态等检测,及时发现影响系统稳定运行的异常情况,给出相应状态提示。系统扩展FRAM 不掉电存储器,实现测量数据自动存储,自动上传。系统扩展RS485 通讯功能,通讯数据采取CRC 校验算法,确保数据通讯可靠。

软件支持上位机查询、设置运行参数和读取历史数据等丰富指令,提升变送器系统智能化水平。

3 测试及分析

根据氧化锆测氧原理,保持探测器锆池部分温度稳定对确保测量结果准确可靠非常重要[3]。在完成了高性能氧化锆氧量变送器的硬件和软件的设计与实现之后,进行了开机加热升温、温度稳定后加热输出和温度控制效果实验。温度控制测试结果(参见图4)。

图4 温度控制测试曲线

从图4 的测试结果趋势曲线图中可以看到,采取的PID 控温算法参数设置合理,可以实现快速升温,恒温控制效果良好。温度控制精度±1 度。满足应用现场条件。

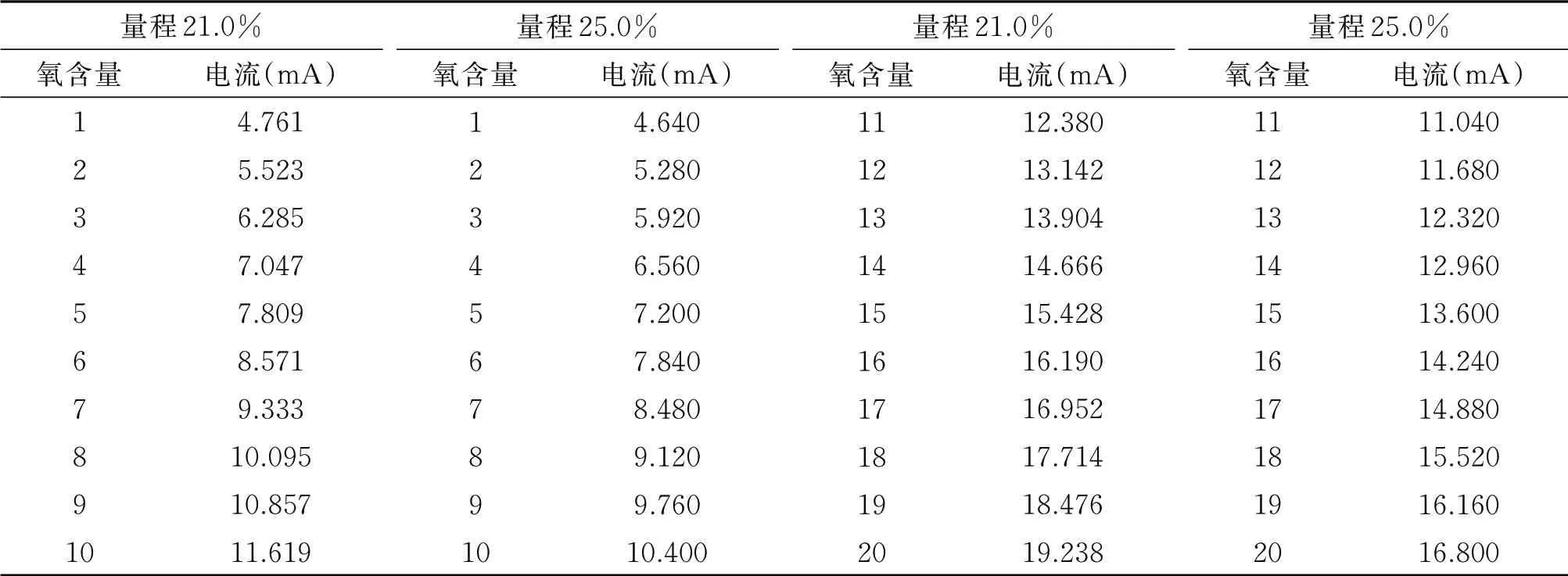

进行了氧量测量结果测试,传感器加热温度为750 ℃时对标准氧浓度与获取到的输入端电压值进行测试(参见表1)。氧量计算输出结果(参见表2)稳定。经现场测试,在所有标定点上,最大浓度误差为0.5%,满足氧量仪所要求的报警准确度在±1%以内的要求。

表1 氧量-氧电势对照表

表2 氧量电流对照表

4 结论

通过对早期氧化锆产品的分析和总结,采用智能化、模块化的方法设计研制了新型高性能氧变送器。

硬件采取高性能微处理系统,扩展数字电位器、看门狗、RS485 通讯等模块组成系统。软件采取自动定时重启、加权滤波和队列滤波结合的算法、采用冗余容错、数字通讯等技术相结合。充分发挥32位CPU 的数据处理能力和外部设备性能,采取硬件与软件相结合的方法,大幅提高设备的可靠性、易用性和智能化水平。设备的推广使用会大幅提升节能减排效率,促进我国早日实现碳达峰、碳中和目标。