高浓度印染废水处理工程实例

2022-06-29蔡芬芬马振英

蔡芬芬, 马振英

(1.枣庄市市中生态环境监控中心, 山东 枣庄 277000;2.山东绿源工程设计研究有限公司, 山东 枣庄 277000)

1 工程概况

某印染企业是一家主要生产加工纯棉、 涤棉、棉麻、 涤粘、 弹力布等各类印染布的大型印染厂,具备漂、 印、 染、 整等全套印染加工手段, 公司主导产品有: 各种规格棉、 涤棉、 CVC、 棉麻、 涤粘、 弹力布等漂白、 染色、 印花面料及阻燃、 防静电、 防尘、 防皱免烫、 防紫外、 吸湿排汗等功能型面料。 生产过程中每天排出废水5 600 m3, 废水中包含大量染料、 化工原料、 各类助剂等原材料物质[1], 废水有机污染物浓度高、 碱性强、 可生化性较差, 属于较难降解的有机废水, 直接排放会对周边环境造成严重污染。 本工程采用UASB-混凝初沉-水解酸化-好氧生化-脱色组合工艺对废水进行处理, 出水水质达到GB 4287—2012《纺织染整工业水污染物排放标准》表2 间接排放标准, 可为同类型印染企业废水处理提供借鉴和参考。

2 设计水量、 水质

根据企业提供的资料, 印染企业排放废水总设计规模为5 600 m3/d, 主要分为高浓度废水和低浓度废水2 种。 高浓度废水主要为生产工段前处理产生的废水, 包括退浆、 煮炼、 丝光阶段产生的废水,低浓度废水主要包括漂白、 整理及冲洗阶段排放生产废水以及员工办公和生活区产生的少量生活污水,废水经过处理后, 出水水质须达到GB 4287—2012表2 间接排放标准, 之后排入工业园区污水处理厂。 设计进水和出水水质指标见表1。

3 工艺流程

废水主要来源于染整车间排放的生产废水, 染整车间由烧毛、 退浆、 煮炼、 漂白、 丝光、 染色、印花、 整理等各个工段组成, 在产品生产加工过程中, 分别加入退浆剂、 苛性碱、 氧化剂、 强碱、 染料、 糊料、 洗涤剂等物质。 其中退浆、 煮炼、 丝光、 染色等前处理工段产生的废水具有水量小、CODCr浓度高、 可生化性差、 色度深、 碱性强等特点, 还含有各种抑制性污染物, 如退浆阶段的化学药剂, 煮炼废水中的苛性碱, 丝光阶段的浓碱液,浸渍染料偶氮基团中的苯胺等有机污染物质[2-3]。其他工段产生的低浓度废水水量较大, 污染物浓度偏低, 但污染物整体类型基本相同, 处理难度较大。

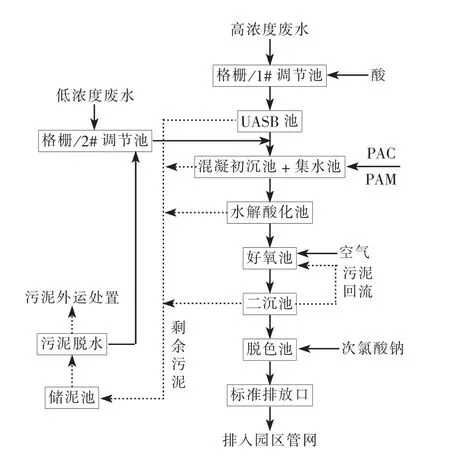

根据废水排放特点, 针对高、 低浓度废水, 选择分类收集、 分质处理的针对性处理措施。 针对高浓度废水CODCr浓度高、 水量小、 可生化性差及色度高的特点, 直接采用加酸调节-UASB 工艺, 通过厌氧生化反应有效降解废水中的有机污染物, 降低废水色度; 针对低浓度废水可生化性差和含有抑制污染物特点, 采用混凝沉淀-水解酸化-好氧生化工艺, 通过混凝沉淀去除废水中的悬浮物类物质, 水解酸化将有机物开环断链, 提高废水可生化性[4], 再通过好氧工艺进一步去除废水中有机污染物; 在二级生化处理的基础上, 通过投加次氯酸钠对废水进行氧化, 进一步去除有机物, 同步降低废水中的色度, 保证最终出水达标。 工艺流程见图1。

图1 废水处理工艺流程Fig. 1 wastewater treatment process flow

高浓度废水首先进入1# 调节池, 经过机械格栅去除布毛、 塑料袋等大颗粒杂物和线头、 纤维屑等细小的悬浮物, 避免缠绕水泵叶轮和堵塞管道,影响整个废水处理系统正常运行。 调节池内设置加酸系统和提升泵, 加酸调节pH 值后的废水经泵提升至UASB 池。 废水在UASB 池中, 利用厌氧微生物的新陈代谢作用将部分有机污染物去除, 池内设置三相分离器, 实现气、 液、 固三相分离, 厌氧污泥被三相分离器截流返回至反应器中继续参加厌氧反应[5-6]。

UASB 出水自流进入混凝初沉池, 与厂区其他低浓度废水在混凝初沉池前端混合, 通过投加PAC 和PAM, 充分反应混合后, 进行固液分离。初沉池出水自流进入集水池, 之后经泵提升至水解酸化池, 在水解菌和产酸菌的作用下, 将废水中的大分子、 难降解的有机物分解成小分子、 可溶性的有机物, 提高废水的可生化性。 水解酸化池出水自流进入好氧池, 好氧微生物在氧气充足的条件下,利用新陈代谢将废水中的有机物分解成二氧化碳和水。 好氧池出水进入二沉池进行固液分离。 二沉池污泥部分回流至生化系统, 补充微生物量, 剩余污泥排至污泥浓缩池。 二沉池出水流入脱色池, 采用次氯酸钠对废水中的有机物进一步处理, 使废水中的污染物和色度进一步去除, 满足排放标准。

UASB 池、 混凝初沉池、 水解酸化池以及好氧池产生的污泥排至污泥浓缩池。 浓缩后的污泥通过板框压滤机进行压滤, 压滤污泥含水率不超过70%, 在污泥斗内暂存, 定期进行外运处置。

4 主要构筑物设计参数

(1) 格栅/1# 调节池。 设计尺寸为17.0 m ×10.0 m ×5.0 m, 有效水深为3.0 m, 设计停留时间为20 h, 全地下式。 前端设置回转式细格栅, 栅隙为5 mm, 池内设置穿孔搅拌装置。

(2) UASB 池。 采用升流式厌氧反应器, 通过脉冲布水器进行布水, 设计尺寸为13.0 m×9.0 m×10.0 m(2 座), 有效水深为9.5 m, 设计停留时间为84 h, 半地下式, 采用地埋式土地保温和通过脉冲布水器蒸汽加热方式进行保温, 污泥浓度为8 000 mg/L, 有效容积负荷为4.0 kg[CODCr]/(m3·d), 反应区上升流速为0.8 m/h, 出水循环比为100%, 布水孔服务面积为0.6 m2/个。 设置脉冲布水器2 台,内循环泵4 台(2 用2 备), 三相分离器2 套。

(3) 格栅/2# 调节池。 设计尺寸为25.0 m ×16.0 m×5.0 m, 有效水深为3.0 m, 设计停留时间为5.8 h。 前端设置回转式细格栅, 栅隙为5 mm,池内设置穿孔搅拌装置。

(4) 混凝初沉池。 采用辐流式沉淀池, 中进周出形式, 设计尺寸为φ15.0 m×4.0 m, 有效水深为3.5 m, 混凝池停留时间为5 min, 絮凝池停留时间为20 min, 沉淀区表面负荷为1.3 m3/(m2·h)。设计PAC 投加量为100 mg/L, PAM 投加量为2.0 mg/L, 设置全桥式周边传动刮泥机1 台, 污泥泵2台(1 用1 备)。

(5) 水解酸化池。 采用脉冲布水器进行分支状布水, 设计尺寸为18.0 m×16.0 m×7.0 m(2 座),有效水深为6.5 m, 设计停留时间为16.0 h, 污泥浓度为6 000 mg/L, 上升流速为0.6 m/h。 布水孔服务面积为1.5 m2/个, 设置脉冲布水器2 台。

(6) 好氧池。 采用活性污泥法, 设计尺寸为36.0 m×10.0 m×5.5 m(2 座), 有效水深为5.0 m,设计停留时间为15.4 h, 污泥浓度为3 500 mg/L,污泥负荷为0.37 kg[CODCr]/(kg[MLSS]·d), 污泥回流比为100%, 气水比为25 ∶1, 采用可提升式管式微孔曝气管2 000 根, 曝气管通气量为1.5 ~3.0 m3/(m·h), 配套罗茨风机3 台, 2 用1 备。

(7) 二沉池。 采用辐流式沉淀池, 中进周出形式。 设计尺寸为φ19.0 m×4.5 m, 有效水深为4.0 m, 表面负荷为0.83 m3/(m2·h)。 设置半桥式周边传动吸泥机1 台, 污泥回流泵3 台, 2 用1 备(兼排放用)。

(8) 脱色池。 设计尺寸为9.0 m × 6.0 m × 4.0 m, 有效水深为3.5 m, 设计停留时间为50 min,次氯酸钠投加量为150 mg/L。

5 工艺特点

(1) 高浓度废水采用UASB 进行预处理, 该部分水量较少, 浓度较高, 在长时间的厌氧反应作用下, 长链有机污染物和色度被降解去除, 能大幅降低污染物浓度。

(2) 厌氧出水夹带的少量悬浮物以及低浓度废水的悬浮物通过混凝沉淀进行去除, 同时降低废水色度以及污染物浓度, 保证后续生化系统不受冲击负荷影响。

(3) 水解酸化能提高废水可生化性, 将长链、难降解污染物转化为短链、 易降解污染物, 保证好氧生化系统处理效果, 好氧系统通过将可降解、 短链污染物在好氧曝气作用下, 转化为二氧化碳和水, 最终达到出水标准。

(4) 该工艺解决了高、 低浓度废水混合后工艺选择难、 冲击负荷强的问题。 针对各种水量、 水质及污染因子采取有效措施, 既提升了系统的抗冲击性能, 又节约了投资, 降低了运行费用。

6 运行情况

系统于2018 年初投入调试运行, 实际进水量约为4 000 m3/d(其中高浓度进水量约为500 m3/d), 达到70% 设计负荷, 经过5 个月左右的连续调试运行, 进、 出水指标趋于稳定, 进水指标均在设计范围以内, 其中高浓度废水CODCr、 BOD5、 SS、 色度平均进水指标分别为16 000 mg/L、 2 000 mg/L、 400 mg/L、 3 000 倍, 低浓度废水CODCr、 BOD5、 SS、 色度平均进水指标分别为1 500 mg/L、 300 mg/L、 200 mg/L、 800 倍。 经过各工艺单元处理后, 系统总出水CODCr、 BOD5、 SS、 色度分别为160 mg/L、 50 mg/L、 50 mg/L、 60 倍左右, 满足设计出水要求。 目前废水站已连续运行2 a 多, 各处理单元效果稳定。

7 技术经济分析

本项目总投资约为1 800 万元, 其中土建工程投资约为1 000 万元, 设备及安装工程投资约为800 万元, 折合吨水投资约为3 200 元/m3。 项目直接运行费用为1.24 元/m3, 其中人工费0.12 元/m3,电费0.63 元/m3, 药剂费0.47 元/m3, 生产水费0.02 元/m3。

8 结语

采用UASB-混凝初沉-水解酸化-好氧生化-脱色组合工艺处理高浓度印染废水, 出水水质稳定,出水CODCr、 BOD5、 SS、 色度分别达到160 mg/L、50 mg/L、 50 mg/L、 60 倍, 完全满足GB 4287—2012 表2 间接排放标准。 该工程对于类似印染企业废水处理系统的设计及运行具有很好的借鉴作用。

(1) 通过对高、 低浓度废水进行“分类收集, 分质处理”, 将高浓度废水先进行厌氧处理, 能极大提高污染物去除效率, 节约投资和综合运行费用。

(2) 高、 低浓度废水经预处理去除悬浮物、 色度等后, 增设水解酸化系统可有效提高废水可生化性, 降低废水生物抑制性, 避免出现好氧生化处理效果不理想的问题。

(3) 本项目物化系统初期采用PAC 进行絮凝沉淀, 对悬浮物去除效果较好, 但去除色度效果不佳, 后续调整为采用硫酸亚铁作为混凝剂后, 色度去除效果明显, 同时因硫酸亚铁价格便宜, 对药剂费用节约明显。