陶瓷膜过滤装置处理焦化含油废水的试验研究

2022-06-29唐应彪

唐应彪

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心, 河南 洛阳 471003)

炼油厂焦化含油废水组成复杂, 主要含有油类和焦粉颗粒等, 具有刺激性气味。 各炼油厂的原料性质、 操作工艺及现场焦化装置等情况各有差异,造成焦化含油废水的性质差别很大, 废水中杂质的种类、 含量均有所不同, 废水处理难度加大。 国内外常用的处理方法为重力分离法、 过滤法、 气浮法、 微生物法和旋流分离法等[1-3]。

过滤法作为含油废水的深度处理单元, 对低浓度含油废水具有较好的处理效果。 与有机膜材料相比, 陶瓷膜材料具有较高的强度, 较好的耐酸碱性能, 孔径分布较为均匀, 在含油废水处理方面引起了国内外学者的广泛关注[4-6]。 采用陶瓷膜处理含油废水, 既可以提高除油效率, 又可以提高水的利用效率, 满足废水深度净化处理的经济和技术要求。

针对某炼厂的焦化含油废水, 采用陶瓷膜材料和装置进行试验研究, 在动态膜分离试验条件下,对膜孔径、 操作压力和膜的再生性能等影响因素进行了考察优化, 评价陶瓷膜对废水的处理效果。

1 材料与方法

1.1 试验用水

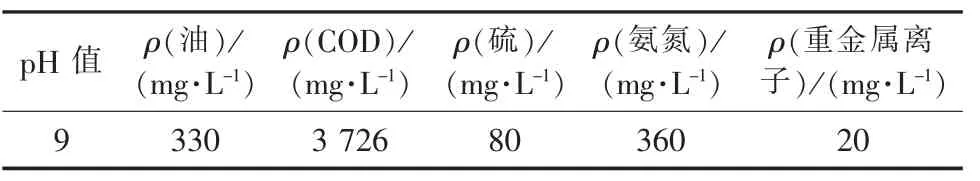

试验用水取自于某炼油厂焦化放空塔塔顶分液罐底部, 水样外观呈红棕色, 具有比较难闻的恶臭性刺激气味。 通过检测分析得到该水样的水质情况, 水样分析结果见表1。 从表1 可知, 水样显碱性, 组成复杂, 主要污染物有油类、 硫化物、 氨氮化合物等, 以及铬离子、 砷离子、 铜离子、 镍离子等重金属离子, 其中难闻的刺激性气味来源于挥发出的硫化氢气体。

表1 焦化含油废水性质Tab. 1 Properties of coking oily wastewater

1.2 仪器及材料

主要试验仪器为CVH 便携式红外分光测油仪、便携式COD 测定仪、 紫外荧光硫分析仪、 氨氮检测仪和电感耦合等离子体发射光谱仪。

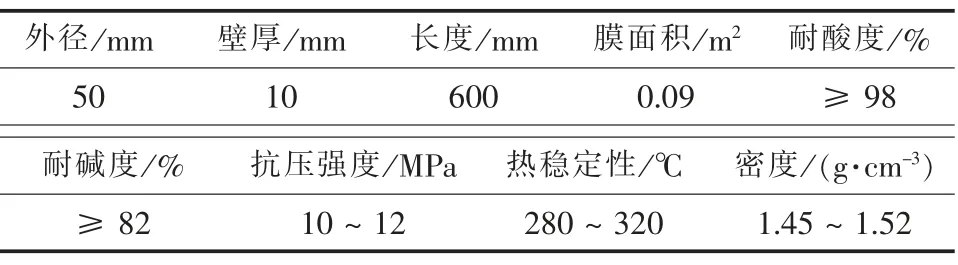

陶瓷膜分离管的膜孔径分别为1、 5、 10、 20、50 μm, 其他产品技术参数见表2。 从表2 来看,陶瓷膜分离管具有较高的抗压强度、 较好的耐酸和耐碱性能, 其材料密度较大, 热稳定性较好。

表2 陶瓷膜分离管技术参数Tab. 2 Technical parameters of ceramic membrane separation tube

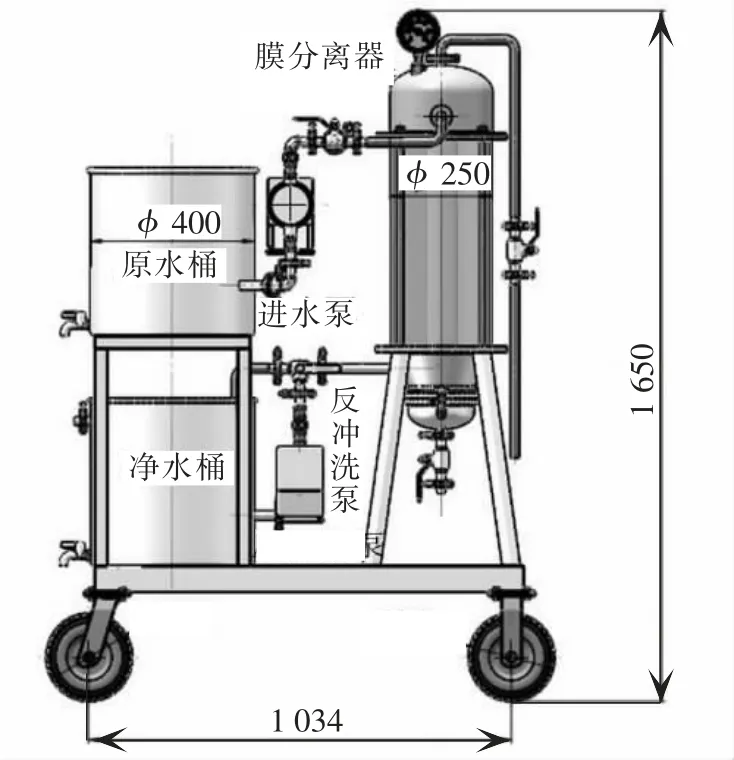

1.3 试验装置

采用自建的陶瓷膜过滤装置处理焦化含油废水, 装置主要由膜分离器、 进水泵、 反冲洗泵、 原水桶和净水桶等组成, 如图1 所示。 膜分离器为圆柱形, 上下封头法兰密封, 尺寸为φ250 mm×800 mm, 容积为30 L, 材质为有机玻璃。 膜分离器内部安装膜分离管, 高度为600 mm, 膜面积为0.09 m2。 原水桶容积为30 L, 净水桶容积为30 L。

图1 陶瓷膜过滤装置Fig. 1 Ceramic membrane filtration device

1.4 试验方法

采用陶瓷膜过滤装置净化处理焦化含油废水,在动态膜分离试验条件下, 对膜孔径、 操作压力和膜再生性能等影响因素进行了考察优化。

废水由进水泵从原水桶抽送至膜分离器中, 调节进水泵的流量, 控制操作压力以便控制动态膜分离处理工艺参数。 废水经动态膜分离器处理后进入净水桶, 或经旁路阀返回原水桶。 在净水桶中取净化后的水样进行分析。

反冲洗操作时依次打开反冲洗阀、 反冲洗泵和排污阀, 反冲洗水量为40 L/h, 压力为0.30 MPa,时间为2 min, 频次为每48 h 反冲洗1 次。 停止反冲洗时, 按先后顺序关闭排污阀、 反冲洗阀、 反冲洗泵, 反冲洗停止。

1.5 分析方法

采用红外分光测油仪测定油含量, 采用便携式COD 测定仪测定COD, 采用紫外荧光硫分析仪测定硫含量, 采用台式pH 计测定pH 值, 采用氨氮检测仪测定氨氮含量, 采用电感耦合等离子体发射光谱仪测定重金属含量。

2 结果与讨论

2.1 膜孔径对除油效果的影响

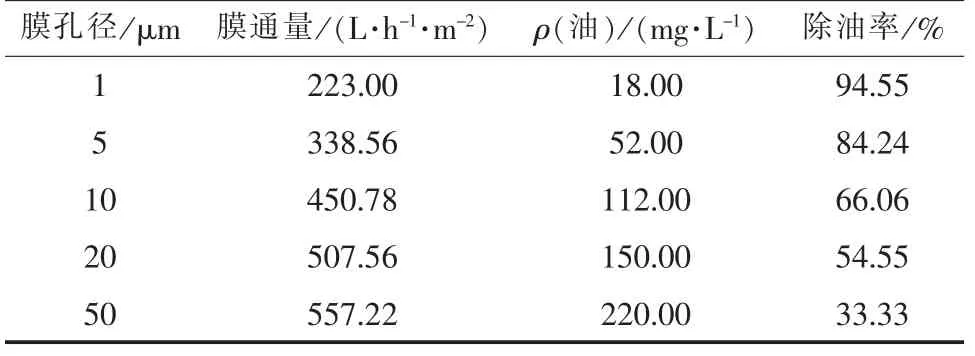

膜分离器中分别安装不同膜孔径的陶瓷管, 在操作压力为0.20 MPa, 运行时间为2 h 的试验条件下, 考察膜孔径对除油效果的影响, 结果见表3。

从表3 可以看出, 膜孔径对膜分离效果的影响较大, 膜孔径越小, 除油效果越好, 废水经过膜孔径为1 μm 的膜分离管处理后, 油的质量浓度降低到18 mg/L, 除油率高达94.55%。 随着膜孔径的增大, 膜通量也会增大, 而当膜孔径较大时, 细小的油颗粒可以穿透膜层, 使得除油率降低[7]。 在实际的废水除油过程中, 应根据废水中油的浓度和油滴粒径的大小来选择适合的膜孔径。 对于中低浓度的含油废水, 可以考虑采用膜孔径为1 μm 的膜分离管, 而对于高浓度的含油废水, 膜孔径过小可能存在膜通道堵塞的问题, 可采用膜孔径较大的膜分离管先进行预处理, 然后再采用膜孔径较小的膜分离管进行精细处理。

表3 膜孔径对除油效果的影响Tab. 3 Effect of membrane pore size on oil removal

2.2 操作压力对除油效果的影响

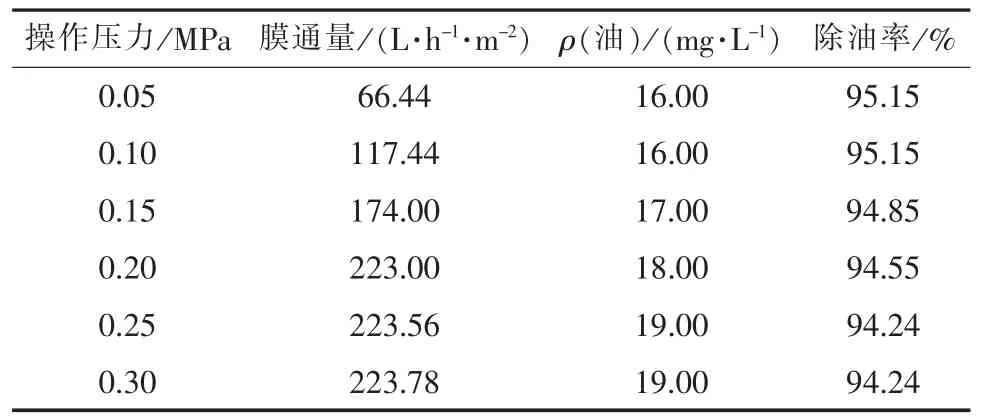

在陶瓷管膜孔径为1 μm, 运行时间为2 h 的条件下, 考察操作压力对除油效果的影响, 结果见表4。

表4 操作压力对除油效果的影响Tab. 4 Effect of operating pressure on oil removal

从表4 可以看出, 随着操作压力的升高, 膜通量逐渐增大, 但当操作压力超过0.20 MPa 时, 膜通量基本不变; 在膜孔径相同的条件下, 出水中油的质量浓度与操作压力关系不大, 除油率也没有明显变化, 除油效果基本上处于平稳状态, 采用膜孔径为1 μm 的陶瓷管处理含油废水, 出水中油的质量浓度不超过20 mg/L, 除油率大于94%。 因此,从经济性和废水处理效果来看, 适宜的操作压力为0.20 MPa。

当操作压力较高时, 虽然膜通量较大, 但压力偏高也会使油滴及焦粉等污染物更容易进入陶瓷膜的微孔, 导致膜孔道堵塞和严重的膜污染, 以及过滤阻力变大, 影响了陶瓷膜的长周期稳定运行, 因此需要选择合适的操作压力[8]。

2.3 膜再生性能对膜通量的影响

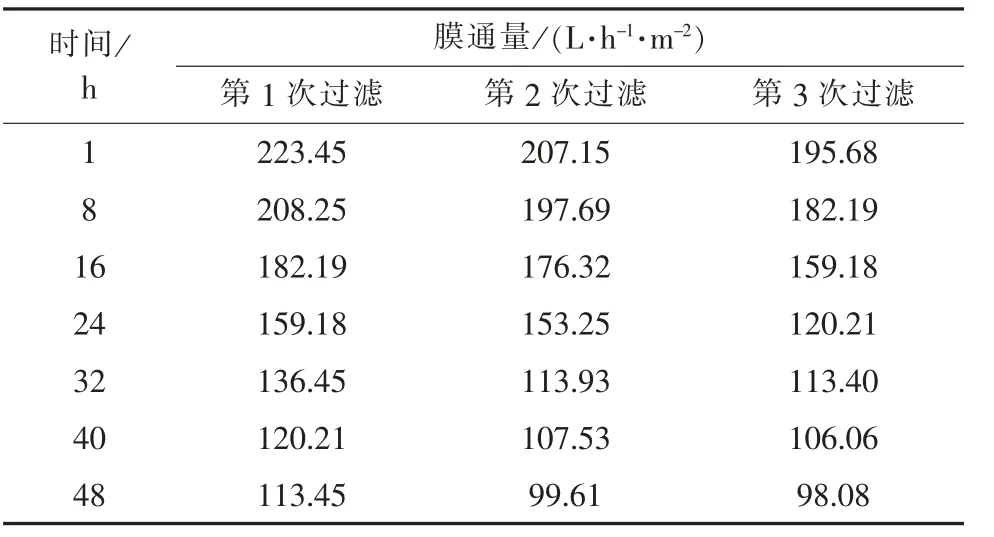

在操作压力为0.20 MPa, 膜孔径为1 μm 的条件下, 进行长周期陶瓷膜过滤试验, 每个过滤周期的运行时间为48 h, 当膜通量小于原来的一半时,采用净化水进行反冲洗操作, 然后继续进行陶瓷膜过滤试验, 考察陶瓷膜再生性能对膜通量的影响,结果见表5。

表5 膜再生性能对膜通量的影响Tab. 5 Effect of membrane regenration performance on membrane flux

从表5 可以看出, 随着处理时间的延长, 陶瓷膜在处理废水过程中膜通量不断下降, 经过反冲洗后, 其膜通量虽然有一定程度的衰减, 但基本上得到了恢复, 陶瓷膜具有良好的膜再生性能。 膜通量衰减主要是由膜污染引起的, 油滴和焦粉等污染物经过挤压发生形变, 吸附在膜表面或者在膜孔内沉积, 造成膜表面污染层加厚、 膜孔径变小以及膜孔堵塞, 使膜的分离特性发生不可逆的变化[9]。 反冲洗能获得一定的膜通量恢复率, 但对于不可逆污染难以奏效。 本研究中陶瓷膜每48 h 进行1 次反冲洗, 能获得较高的膜通量恢复率。

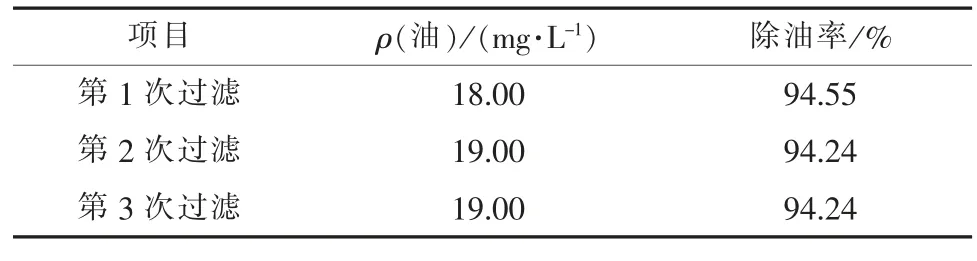

2.4 膜再生性能对除油效果的影响

在操作压力为0.20 MPa, 膜孔径为1 μm 的条件下, 进行长周期陶瓷膜过滤试验, 每个过滤周期的运行时间为48 h, 每48 h 进行1 次采样分析, 并同时进行反冲洗, 再进行陶瓷膜过滤试验, 考察陶瓷膜的再生性能对除油效果的影响, 结果见表6。

从表6 可以看出, 陶瓷膜经过反冲洗后具有良好的膜再生性能, 在装置长周期运行中, 陶瓷膜能够保持相对较高的除油率, 可以有效降低废水中的含油量。 在陶瓷膜过滤的过程中, 污染物会吸附、沉积在膜表面或膜的孔道内, 膜通量的衰减也不可避免, 需要对陶瓷膜进行反冲洗, 其主要目的在于清除吸附在膜表面或堵塞在膜孔道的微粒及胶体杂质[10]。 综合考虑废水处理效果以及膜的再生性能,采用陶瓷膜处理焦化含油废水仍然具有明显优势,可用于实际工程中。

表6 膜再生性能对除油效果的影响Tab. 6 Effect of membrane regeneration performance on oil removal

2.5 优化试验条件

通过上述试验结果可知, 膜孔径、 操作压力和膜的再生性能等因素对焦化含油废水的处理效果均有重要影响, 优化工艺条件为膜孔径1 μm、 操作压力0.20 MPa、 反冲洗频次为每48 h 反冲洗1 次,此时陶瓷膜过滤装置具有较好的除油效果, 出水中油的质量浓度不大于20 mg/L, 除油率大于94%,实现了焦化含油废水的深度净化处理。

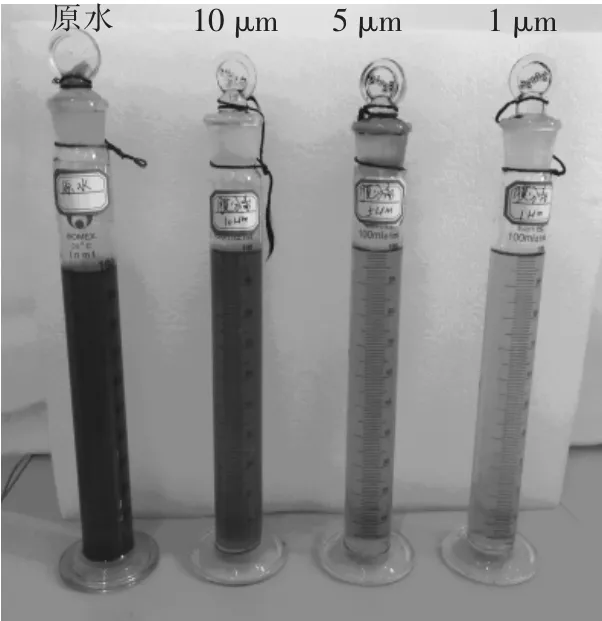

2.6 出水宏观形貌分析

在操作压力为0.20 MPa, 膜孔径分别为1、 5、10 μm 的条件下, 焦化含油废水经过陶瓷膜处理后, 水质具有较大的变化, 废水处理前后的宏观形貌见图2。

从图2 可以看出, 焦化含油废水经陶瓷膜过滤处理后, 水质和色度得到了改善, 尤其是废水经过膜孔径为1 μm 的陶瓷膜处理后颜色明显变淡, 油含量明显降低, 陶瓷膜除油效果显著。 陶瓷膜在降低废水中油含量和改善色度方面均具有较好的效果。

图2 废水处理前后的宏观形貌Fig. 2 Macro morphology of wastewater before and after treatment

3 结论

采用陶瓷膜过滤装置对焦化含油废水进行处理, 膜孔径、 操作压力和膜的再生性能等因素对废水处理效果均有重大影响。 考察了工艺参数对焦化含油废水处理效果的影响, 得到优化工艺条件为膜孔径1 μm、 操作压力0.20 MPa、 反冲洗频次为每48 h 反冲洗1 次, 此时陶瓷膜过滤装置具有较好的除油效果, 在进水中油的质量浓度为330 mg/L 的条件下, 出水中油的质量浓度不大于20 mg /L, 除油率大于94%, 实现了含油废水的深度净化处理。

陶瓷膜在处理废水过程中, 能够保持相对较高的膜通量和除油率, 经过反冲洗后, 其膜通量基本上得到恢复, 具有良好的膜再生性能。 采用陶瓷膜处理含油废水具有明显优势, 可用于实际工程中。