自动化集装箱码头智能水平运输系统设计

2022-06-29刘喜旺董宝慧

杨 荣,刘喜旺,张 煜,董宝慧

(1.天津港第二集装箱码头有限公司,天津 300461;2.武汉理工大学交通与物流工程学院,湖北 武汉 430063;3.武汉理工大学韶关研究院,广东 韶关 512100)

随着国际贸易和集装箱运输的发展,码头对集装箱装卸及水平运输效率的需求日益提高。自动化码头在运行效率、人力成本等方面优势显著[1]。随着自动化集装箱码头的迅速发展,形成了多种集装箱码头自动化解决方案[2]。为提高集装箱码头集疏运效率,以自动化岸桥、自动化轨道桥及自动导引运输车(AGV)为代表的智能作业设备得到广泛应用[3]。以岸桥装卸设备自动化及堆场作业设备自动化为代表的自动化码头发展模式已经非常成熟,使集装箱装卸作业效率明显提升。港区布局形式、交通规划及运输设备的多样性导致码头水平运输技术路线存在明显差异。同时,水平运输系统自动化需要实时高精定位、大通量数据传输及高性能数据处理等技术的支撑,是码头自动化升级改造中的关键环节,对码头吞吐能力、集装箱转运效率具有显著影响。

现阶段,国内外诸多学者针对码头水平运输设备选型及路径优化展开广泛研究。乔冠翔等[4]在分析AGV及L-AGV与轨道吊间不同耦合作业方式的基础上,归纳各设备的作业优势及适用情况;罗勋杰[5]在总结自动化码头水平运输工艺系统应用现状的基础上,重点分析2种不同的水平运输作业方式,提出不同作业条件下的水平运输设备选型建议;刘耀徽等[6]针对自动化集装箱码头水平运输车辆最优路径规划问题,综合码头布局、任务划分、车道选择等多方面要求,提出AGV运输路径规划方案,缩短了车辆运送距离;王聪等[7]建立了以AGV作业效率和能源消耗作为双目标的水平运输调度模型,提高了AGV运输效率,降低车辆能耗;唐立辉等[8]针对集装箱码头AGV动力系统及电池充电方式选型问题,提出基于锂电池的浅充浅放式循环充电方案,提高了码头生产作业效率;针对自动化集装箱码头水平运输车辆的定位问题,毕艳飞等[9]对比分析了磁钉定位、局域定位、超宽带定位及GPS定位等技术的适用特点,并给出各系统在不同场景下的关键理论和技术特点。如何将码头生产作业实际与自动运输设备相结合,合理选择和调度水平运输设备资源,实现高效的运输作业,是自动化码头提升作业效率的关键。

现有的自动化集装箱码头多利用AGV执行水平运输任务,对于此类运输载具国际上均采用在运行路线上设置导向信息媒介的导引方式[10]。同时,车辆完全自主规划路径且各单车之间无通讯交互,导致交通死锁问题频发,各车辆无法在有效时间内完成作业任务,不利于全局统一调度,给进一步改善水平运输效率带来障碍。

目前,研究多集中在码头水平运输设备调度及路径优化方面,对自动化水平运输系统的总体设计研究较少。本文以顺岸式边装卸自动化集装箱码头为研究对象,基于码头实际生产运行模式,融合实时高精地图技术及动态路径规划方法,结合车辆智能管理及交通管控策略,设计面向自动运输作业的智能水平运输系统及其运行机制,提升水平运输系统的调度指挥及生产作业效率。

1 自动化集装箱码头生产运行模式

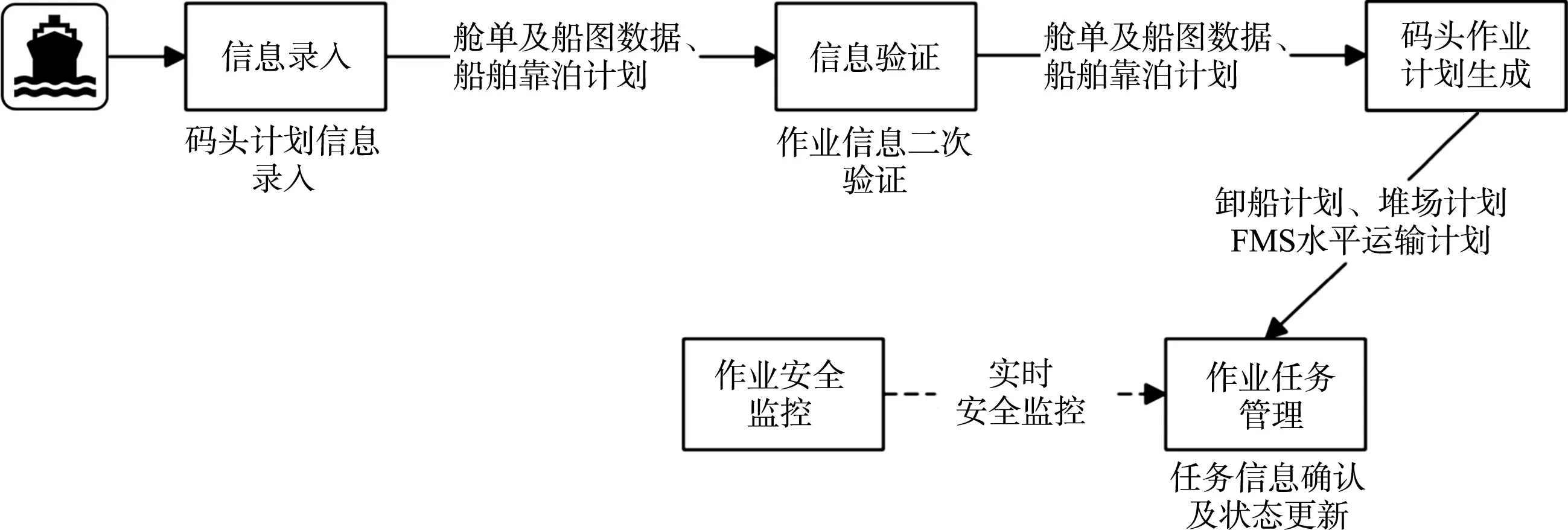

以进口箱作业管理为例,自动化集装箱码头作业管理流程如图1所示。

图1 作业管理流程

1)信息录入及发送:在码头作业管理系统(terminal operation system,TOS)中录入船舶舱单数据、船图数据、待卸载集装箱属性信息以及船舶靠泊计划等,并通过电子数据交换系统将船舶靠泊及待卸载集装箱数据发送至TOS作业查询管理模块。

2)信息验证:在TOS单证处理及管理模块中对船舶舱单、集装箱信息进行二次验证。

3)计划生成:船舶卸载计划验证正确后,TOS生成最终的船舶靠泊及集装箱卸载计划。同时,基于堆场中各贝位及箱位属性、堆场堆存率等信息生成堆场堆存计划;TOS将船舶装卸作业的进口图数据及船舶结构数据传递至岸桥作业系统,生成岸桥作业计划方案和贝位作业计划方案;TOS将堆场堆存计划传递至轨道桥作业系统,生成轨道桥作业计划方案;FMS(fleet management system,水平运输系统)根据岸桥作业计划、贝位作业计划和轨道桥作业计划制定自动运输车辆(artificial intelligence robot of transportation,ART)作业计划方案、智能锁站作业计划方案和智能交通管控方案。

4)任务管理:集装箱完成堆场落箱作业后,TOS进行堆场箱位信息和集装箱属性信息匹配确认,并进行集装箱作业任务状态更新。

5)安全监控:在进口箱进港作业全流程中,利用港区实时视频监控设备进行岸桥作业、水平运输作业以及轨道桥作业的实时安全监测。

2 自动化集装箱码头运行机制

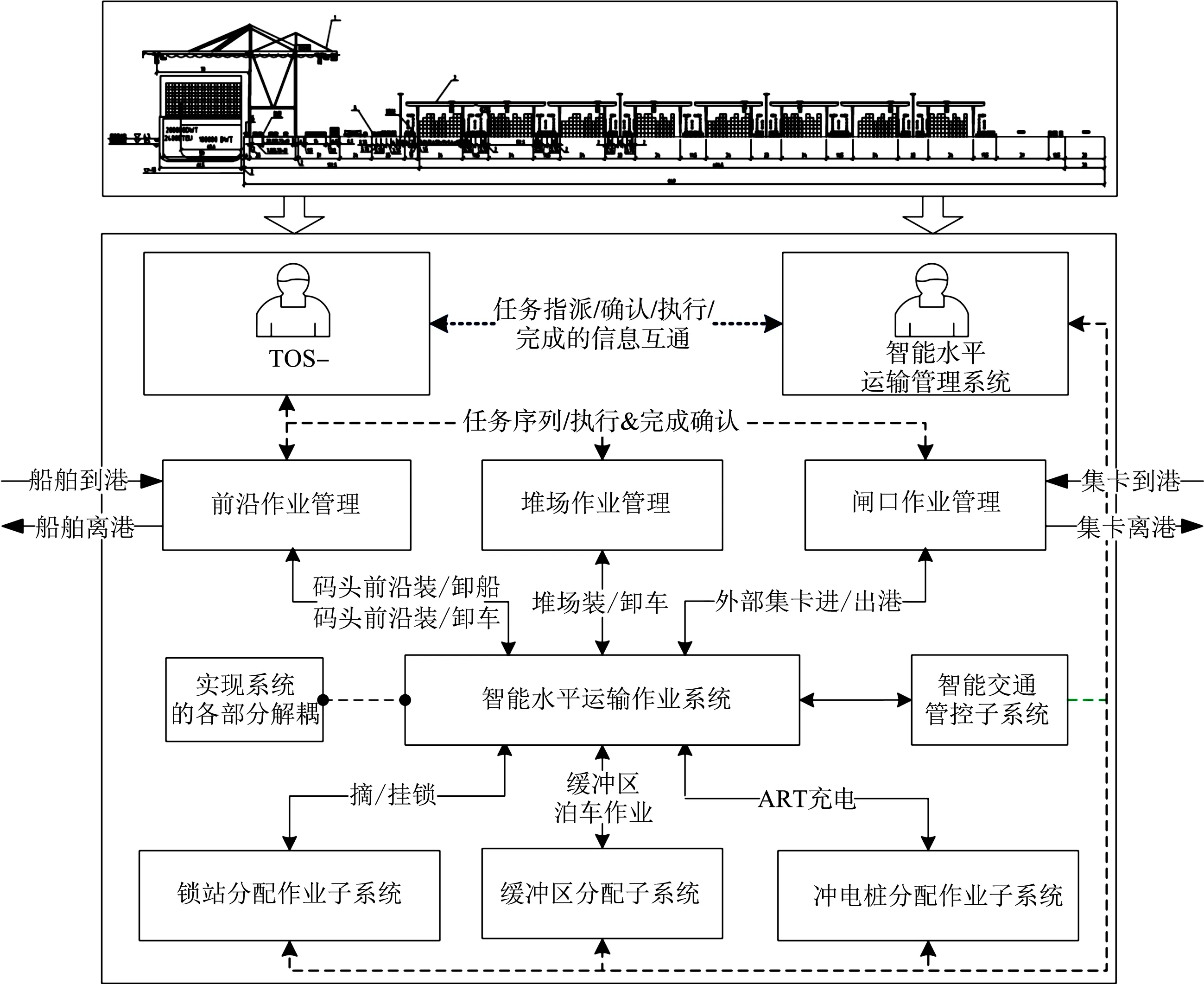

随着物联网、云计算、大数据等计算机技术的成熟和应用[11],新一代信息技术极大加快了传统码头的智能化改造以及自动化码头的建设发展。自动化集装箱码头面向集装箱港口智能化、高效化、节能化发展需求,打造以作业智能调度、设备自主运行、人工辅助控制为核心的多环节智慧运行体系,提供绿色、安全、高效的集装箱装卸、运输、存储服务。综合分析自动化集装箱码头各项作业需求及流程,围绕智能水平运输的技术特点,设计自动化集装箱码头的系统组成及运行机制,如图2所示。

图2 自动化集装箱码头运行机制

自动化集装箱码头的生产作业,由TOS整体调度和各类子系统协同运行两方面组成,实现码头服务水平和生产效率的整体提升。在设备调度管理层面,生产作业以智能化自主驱动为中心,辅以人工调度,确保及时处理突发状况和设备故障,保证各项作业的顺利进行。通过“服务-生产”的需求驱动,TOS为各设备安排作业任务,并形成作业队列,该作业队列信息通过智能控制系统传送给具体设备。设备按照作业顺序将具体任务分解为多个作业过程,例如将ART水平运输作业分解为直线行驶、多角度转弯、变道避障等,以便实现ART车辆的自主控制及智能运行。作业过程存在严格的逻辑顺序关系,并转化为作业指令,下发给设备的控制系统,由控制系统驱动执行机构实现作业动作。

3 智能水平运输系统

3.1 系统架构

智能水平运输系统整体架构如图3所示。

图3 智能水平运输系统架构

智能水平运输系统架构主要包括信息层、平台层及应用层。其中,信息层主要包括来源于TOS的岸桥作业计划、集疏运作业计划、堆场作业计划以及码头各类型设备作业计划等;平台层主要包括标准化控制接口、车路协同感知系统、集中式锁站系统、车辆充电系统、高精地图系统、车序控制系统等模块;应用层具体实现智能任务调度、动态路径规划、智能交通管理、锁站智能管控、车辆智能调序、智能充电调度、智能停车管理、智能远程驾驶等功能。

1)智能任务调度:基于顺岸式边装卸自动化集装箱码头整体布局特点,水平运输系统结合装卸船、水平移箱等运输任务,通过实时监测并分析自动运输车辆的行驶位置、作业状态等信息,基于运输系统整体作业时间最短原则,为运输车辆分配行驶路径尽可能短的实时作业任务,确保码头各系统作业的流畅性。

2)动态路径规划:基于水平布置边装卸工艺,利用码头地图拓扑连通图,水平运输系统结合实时道路信息和水平运输设备运动学特征,运用多车协同的动态路径规划方法,实时分段控制作业车辆的行驶路径。同时,基于水平运输整体通行规划和单车局部引导相结合的控车策略实现多车协同运行,有效避免交通死锁情况,保证水平运输全流程稳定高效。

3)智能交通管理:水平运输系统利用车路协同感知系统和视频监控系统,实时感知及定位堆场交叉路口处ART和外集卡行驶状态及数量,结合运输车辆的运行速度、位置及运动学特征,智能预测各车辆到达重要交通路段的时间、顺序等,运用以规则为主、全局优化模型为辅的内外集卡通行管控策略,实现堆场中陆运和航运交叉路口的智能交通管理,实现运输效率的最大化。

4)锁站智能管控:基于靠泊作业船舶的实际长度及装卸箱作业量要求,水平运输系统结合集中式锁站配置的距离约束,为船舶作业分配所需数量的锁站及实际位置。锁站系统开始进行拆装锁作业后,TOS结合各锁站实时作业任务及各缓冲区排队停车数量,基于作业均衡原则,为车辆实时分配锁站及前缓冲区,避免拥堵问题,提高作业效率;同时,锁站装置搭载作业安全管控机制,实现自动化作业区和人工作业区的空间、时间隔离,保证锁站作业过程的安全稳定。

5)车辆智能调序:基于水平运输多级动态缓冲区工艺设计,水平运输系统结合实际装船模式要求,利用事前科学调度、事中差速调序和事后缓冲控制等多种车序控制方法,对所有运输作业车辆通行顺序进行实时调整,保证运输车辆按照规定的作业次序到达岸桥作业区进行装船作业,实现集装箱装船顺序的一致性。

6)智能充电调度:基于集中式侧方位充电工艺,水平运输系统结合运输车辆作业过程中的实际充电需求,利用阶梯式智能充电调度方法,在确保水平运输车队整体充放电均衡的前提下,实时决策作业车辆的充电时长、充电位置、充电区行驶路径等。结合ART实际运动学特征,在保证车辆充电及行驶安全的前提下,运用最短行驶距离、辅以充电桩作业均衡的原则,智能调度车辆充电作业,并通过充电桩系统安全作业管控机制,实现充电ART的智能水平对位及充电头精确对接,保证车辆充电作业的安全流畅。

7)智能停车管理:基于自动化集装箱码头顺岸式边装卸布局特征,水平运输系统结合泊位实际作业计划,动态设置停车区域及停车位。同时,结合运输车辆运动学特征和实际作业需求,为水平运输车辆智能安排停车区域及停车位,满足快速出勤需求,提高运输车辆利用率并简化任务调度步骤。

8)智能远程驾驶:水平运输系统通过标准化控制接口接入不同技术路线的自动运输车辆,基于5G高带宽低延时通讯技术,通过远程操控台实现对运输车辆的一对多远程驾驶,快速解决特殊工况下的作业难题。

3.2 路径规划模型及算法

3.2.1估价函数的优化

A星算法[12]是一种全局路径规划算法,利用全局地图信息定义一个估价函数,启发式地引导和决定其路径的搜索方向。估价函数可表示为:

f(n)=g(n)+h(n)

(1)

式中:g(n)为从起点到节点n路径的确切成本,称为代价函数;h(n)为从节点n到目标的启发式估计成本,称为启发函数。估价函数的设计直接影响A星算法的路径规划性能。为了提高最优路径搜索效率,缩短ART行驶距离,本文使用Euclidean距离计算代价函数和启发函数:

(2)

(3)

式中:xp、yp为当前点的横纵坐标;xq、yq为起始点的横纵坐标;xd、yd为目标点的横纵坐标。

根据ART位置信息,重新设置启发函数的权重函数,改进后的估价函数为:

(4)

式中:r为当前点到目标点距离,R为起始点到目标点距离。

3.2.2关键点的选择

A星算法通过估价函数评估路径上各点,并将最优点集合作为求解的备选路径,但集合中包含较多冗余点。为保证ART高效运输,本文通过提取关键转折点、删除冗余转折点进行关键路径点的选择。

从备选路径集合的第2个节点开始,若当前节点和前一个节点及其父节点在一条直线上,则前一节点为冗余点,将其删除。将所有路径节点遍历更新,可获取仅包含起点、转折点、终点的路径序列,达到提取关键转折点的目的。

4 智能水平运输系统运行机制

自动化集装箱码头依托5G、大数据、云计算、物联网、人工智能等现代信息技术,极大提升了港口装卸作业效率。通过智慧高效的车路协同系统、集中式地面锁站系统、集装箱作业集成管理系统、设备自主作业系统等,打造安全高效、环境友好的新一代自动化集装箱码头,构建智慧便捷的现代化港口作业体系,提供实时、高效、智能的集装箱装卸运输服务。

通过分析自动化集装箱码头生产作业模式及智能水平运输系统建设需求,结合码头实际生产需要,设计基于TOS作业计划的自动化集装箱码头智能水平运输系统的运行机制,如图4所示。

图4 智能水平运输系统运行流程

智能水平运输系统各项作业计划基于TOS各项作业任务动态分派,通过将TOS、FMS、设备作业管理系统及生产辅助系统进行实时数据传输及信息共享。当TOS作业计划出现变动或作业设备突发故障时,FMS各项作业任务需根据实际作业要求动态修正。基于上述策略,智能水平运输系统运行机制及步骤如下:

1)首先使用高精度测量设备对码头岸桥、堆场、锁站等多场景道路数据进行规范采集,加工制作码头高精地图底图,构建动态图层并保持实时更新,为ART路径规划提供基础数据支撑。

2)基于动态高精地图信息,结合装卸船、移箱等水平运输计划和水平运输设备实时位置,以全局最快作业时间和全局最短作业路径为原则为ART分配作业任务。运输任务分配完成后,系统基于时空一致性的动态路径规划算法为ART生成实时任务路径,分段精确控制车辆行驶过程,关键区域利用区间控车技术实现多车协同,避免关键路径的交通死锁问题。

3)水平运输设备通过标准化控制接口接入水平运输系统,实时上报自身位置和运行状态,并接收作业任务和行驶路径。在对ART进行全天候动态监管中,系统基于智能任务管理和智能远程驾驶模块实现车辆特殊工况和异常状态的及时处理和远程操控。

4)在车辆运输行驶过程中,FMS基于码头高精地图数据及车辆实时位置、行驶速度和优先级等信息,对车辆进行路径动态调整和速度规划。

5)当ART行驶到位于堆场出入口的集卡通行交汇处时,智能交通管理模块实时感知内外集卡的数量和位置,基于多优先级的通行管控策略,实时决策车辆通行次序。

6)当ART需要进行拆装锁作业时,系统根据集中式锁站系统实时工作状态,为作业车辆分配相应锁站及前缓冲区,同时规划车辆在锁站区的行驶路径。拆装锁完成后,ART根据系统调度前往岸桥或堆场作业位进行装卸作业,作业位有其他车辆时,FMS负责分配临时等待位。

7)水平运输任务执行中或完成后,系统充电调度模块根据阶梯式动态充电调度策略进行ART充电管理。车辆充电完成后,若无后续计划任务,FMS结合后续作业计划和快速出勤的需要,按照停车区域的优先级顺序为ART分配停车区域和停车位。

5 系统运行实例

5.1 工程背景

天津港新一代自动化集装箱码头运用5G、物联网、智能交通、自动驾驶等技术,基于堆场水平布置边装卸作业方式,打造以ART智能运输为核心的自动化工艺。同时,构建与该工艺相匹配的多级流量调控、智能交通管理、动态阶梯充电、锁站智能分配、ART群路径规划及车序自适应调控等核心技术,实现对自动化码头堆场布置及运输工艺的重大创新,提升码头作业管理效率。

5.2 智能水平运输系统的应用

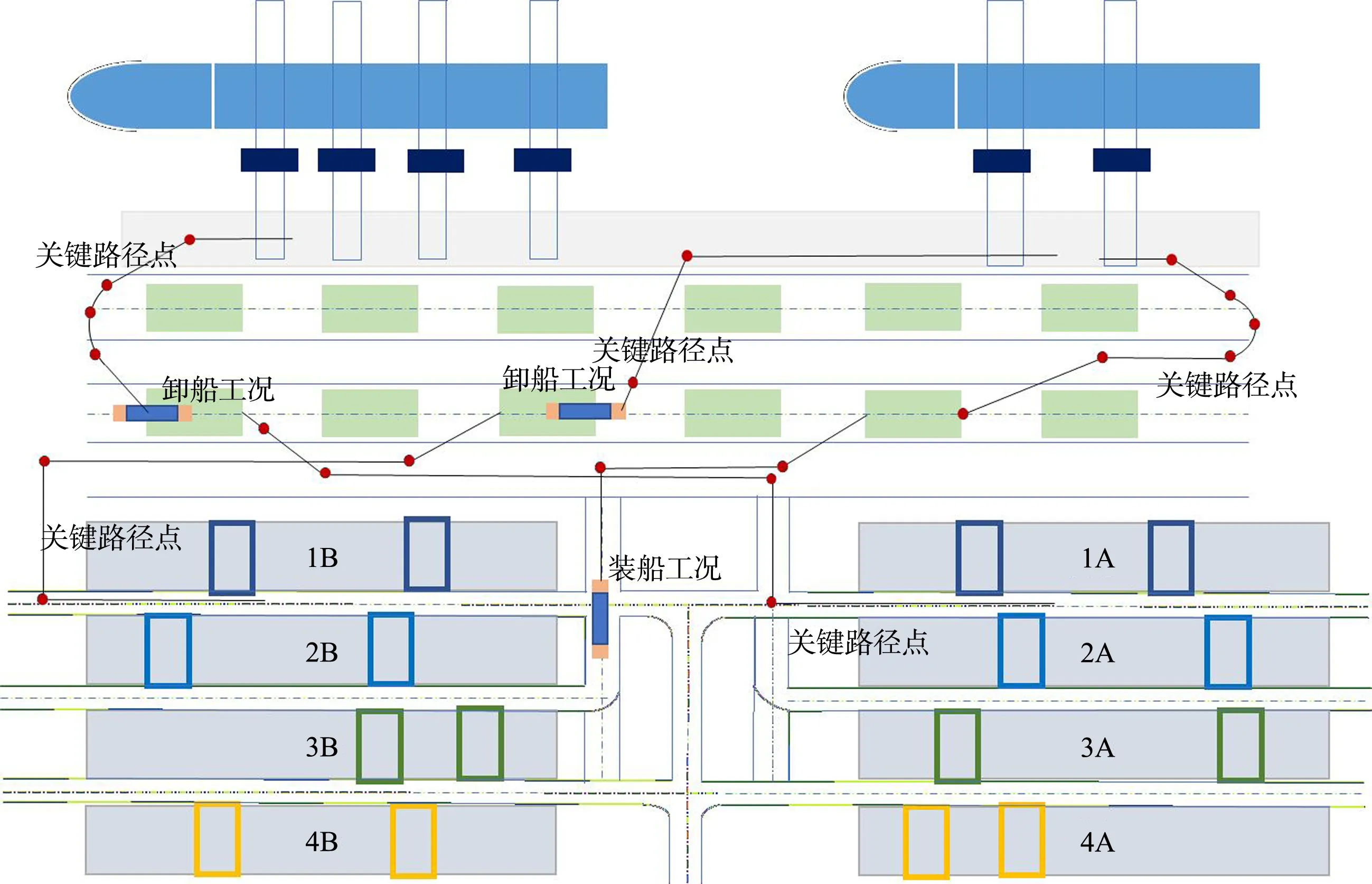

天津港新一代智能水平运输系统的运行机制基于全局作业调度、整体路径规划、局部精细化引导以及单车智能控制4个模块,协同控制车辆完成各阶段作业计划。1)运输系统结合TOS作业指令,基于全局作业时间最小及行车距离最短相结合的控制原则,制定ART车队群路径规划方案,同时生成单车运输计划的关键控制节点(图5);2)运输系统结合单车全局规划方案制定此次运输任务的全流程路径控制计划,给出车辆的运行路径、行驶速度以及加速、转弯、变道等具体动作发生的时间及路段规划等,当ART作业路径临时封闭导致道路最优拓扑关系出现变更时,系统根据道路封闭情况动态调整路径计划,满足ART运输作业需求;3)运输系统将不同车辆的全局路径计划分阶段推送给单车(图6),单车基于局部精细化引导规则,在合理的空间及时间内执行具体动作;4)ART利用自身搭载的单目相机、雷达等探测设备,利用单车智能控制方法,结合车辆自身的运动学特征,实现ART自主变道、避障、控速、停车等,保障水平运输作业安全。

图5 ART群路径规划

图6 分阶段控车计划

5.3 路径规划模型实施成果

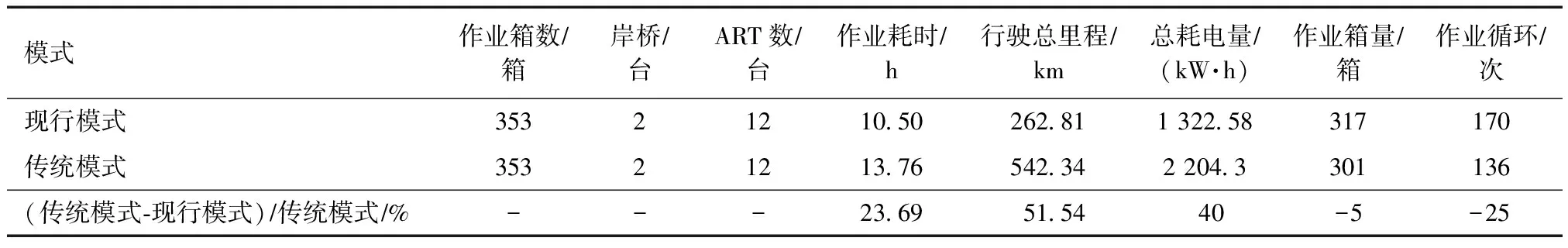

对天津港自动化码头生产业务流程进行试验,分析路径规划模型对ART效率的影响,结果如表1所示。

表1 现行模式与传统模式下ART运行结果对比

可见,在相同作业量情况下,相比传统集装箱运输任务规划方法,本文提出的运输路径规划模型极大地降低了码头运输设备能耗,减少了ART行驶里程。

5.4 系统测试成果

系统测试过程以天津港自动化码头实际运营策略为基准,对完整的集装箱装卸船及水平运输过程进行全流程试验,在设计工况下系统测试参数及运行结果如表2所示。

从表2可知,在相同作业量情况下,天津港全自动化码头单车能耗为5.03 kW·h/km,作业效率为33.62箱/h,与传统码头相比,能耗降低40%左右,作业效率提升约5%,大幅减少了行驶里程,缩短了作业时间。码头运营及设备调度策略可以满足集装箱装卸及运输需求,提高了码头集疏运效率。

表2 现行模式与传统模式下系统运行结果对比

通过运用新一代自动运输车辆ART,单车最高行驶速度可达35 km/h,远高于AGV的18 km/h的运输速度,极大地提升了集装箱水平运输效率,满足码头对提升集装箱装卸及运输效率的要求。码头管理系统可以根据实际作业需求,动态增加ART或轨道吊上线作业,进一步减少车辆排队等待问题,提高作业效率。

6 结语

1)以顺岸式边装卸自动化集装箱码头为研究对象,通过分析码头实际生产运行模式,提出一种智能水平运输系统,并通过设计系统架构,提出智能水平运输系统运行机制,极大地提高了自动化码头运输作业效率。

2)结合高精地图技术,通过改进A星算法规划ART行驶路径,对天津港自动化码头实际运营场景进行试验,得知路径规划模型对码头运行效率的影响,结果表明改进A星算法能有效缩短ART运输距离,降低车辆能耗。

3)通过将水平运输过程的全局规划和局部引导相结合,利用关键区域分段控制方法实现了车队整体调度与单车自主规划的有效统一。智能水平运输系统推动了码头集疏运体系的发展,为智能运输系统建设提供借鉴。由于港区内实际交通流复杂,后续将对包含外部有人集卡的智能运输系统作进一步研究。