高速球轴承冠形保持架振动特性研究

2022-06-29贾晓芳邓凯文唐志霖崔永存张文虎邓四二

贾晓芳, 邓凯文, 唐志霖, 崔永存, 张文虎,2, 邓四二,2,3

(1. 河南科技大学 机电工程学院,河南 洛阳 471003;2. 河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023;3. 辽宁重大装备制造协同创新中心,辽宁 大连 116024)

深沟球轴承是坦克等军用车辆的重要基础零部件,其使用性能直接影响到坦克的行驶性能及整车的工作性能。冠形保持架以其良好的韧性、耐磨耐腐蚀性成为深沟球轴承常用保持架类型。保持架动态性能对轴承使用性能起着至关重要的作用,冠形保持架质量分布相对兜孔中心面呈现不对称性,使得保持架重心偏离保持架兜孔中心面,当轴承高速旋转时,易造成保持架不稳定运动,直接影响轴承动态性能甚至危及主机使用安全。

多年来,滚动轴承尤其高速轴承保持架动态特性研究一直是人们关注的热点, Choe等[1-2]就低温环境球轴承在不同结构参数及不同工况保持架稳定性下进行理论分析与试验研究,结果表明引导间隙增加导致保持架不稳定性增大;保持架质量不平衡增大,保持架涡动增大且存在质量不平衡时保持架涡动随转速增大而减弱。Cui等[3-5]分别考虑滚子动不平衡量、保持架动不平衡量,对高速圆柱滚子轴承保持架的稳定性影响进行研究,并对滚子动不平衡量与保持架稳定性关系进行了试验验证。Zhang等[6]对不同牌号的润滑油与保持架运行平稳性之间的关系进行理论和试验研究,提出润滑油特性对保持架运行平稳性的影响很大的结论。Sakaguchi等[7]对圆锥滚子轴承保持架运动状态进行了理论和试验研究,指出轴向载荷及转速增加会增大保持架涡动幅度,联合载荷作用下,保持架涡动幅度比纯轴向载荷小。Ghaisas等[8]对高速轻载圆柱滚子轴承径向游隙、保持架兜孔间隙、内圈偏斜等参数与保持架运行平稳性的关系进行了理论分析,结果表明当径向游隙及保持架间隙比较小时保持架较为稳定,内圈偏斜不利于保持架稳定。吴正海等[9]分析了速度、载荷、预紧量等对保持架运动平稳性的影响,结果表明转速升高保持架打滑率增加,载荷或预紧量增加有利于降低保持架打滑率。张志强等[10]分析了变工况下球轴承保持架质心的涡动行为,研究结果表明较高转速利于保持架运行的稳定,轴向载荷增大加剧了保持架涡动,不利于其稳定;王自彬等[11]研究了轴承转速、轴承径向载荷等因素对保持架运行稳定性的影响并利用盒维数对圆柱滚子轴承保持架稳定性进行量化描述,随着轴承转速增大,保持架盒维数减小,其稳定性增大;径向载荷增加,保持架稳定性先增大后减弱。孙雪等[12]对弹性支承圆柱滚子轴承保持架的稳定性进行了研究,得出较大的径向载荷及较低的轴承转速有利于增加保持架的稳定性。黄运生等[13]开展了冲击载荷对铁路轴箱轴承保持架动态性能影响的研究,研究表明冲击加速度增大使得滚子与保持架之间碰撞的作用力和频次显著增加,过大的冲击加速度会造成保持架断裂。满维伟等[14]研究了3种航空润滑油对高速角接触球轴承保持架运动平稳性的影响。黄迪山等[15-17]使用激光传感器测量微型轴承实体保持架和冠形保持架的径向和轴向振动位移信号,基于图像分析保持架振动位移,获取保持架质心运动稳定性的涡动图。

上述研究都是针对质量相对兜孔中心面对称分布的保持架,对于诸如冠形保持架这种在轴向分布不对称的保持架,其动态特性研究到目前尚未可见,鉴于此,本文针对深沟球轴承冠形保持架,就冠形保持架底部修形半径与保持架振动的关系进行研究,给出适合高速轴承使用的保持架最佳修形结构参数。

1 冠形保持架修形设计及重心位置

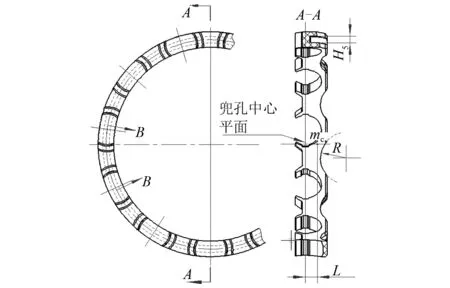

冠形保持架质量相对于兜孔中心平面非对称分布,在保持架工作过程中,因轴向质量不均产生的倾覆力矩严重影响保持架的动态性能。本文设计一种修形冠形保持架,如图1所示。在冠形保持架相邻兜孔之间的底部用圆弧槽(半径为R)进行修形,缩小保持架重心位置与保持架兜孔中心平面间的距离(L),减少保持架的轴向不平衡性,从而降低保持架运行过程中的侧摆行为,提高保持架运行的平稳性。

图1 修形结构保持架Fig.1 The structure of modified cage

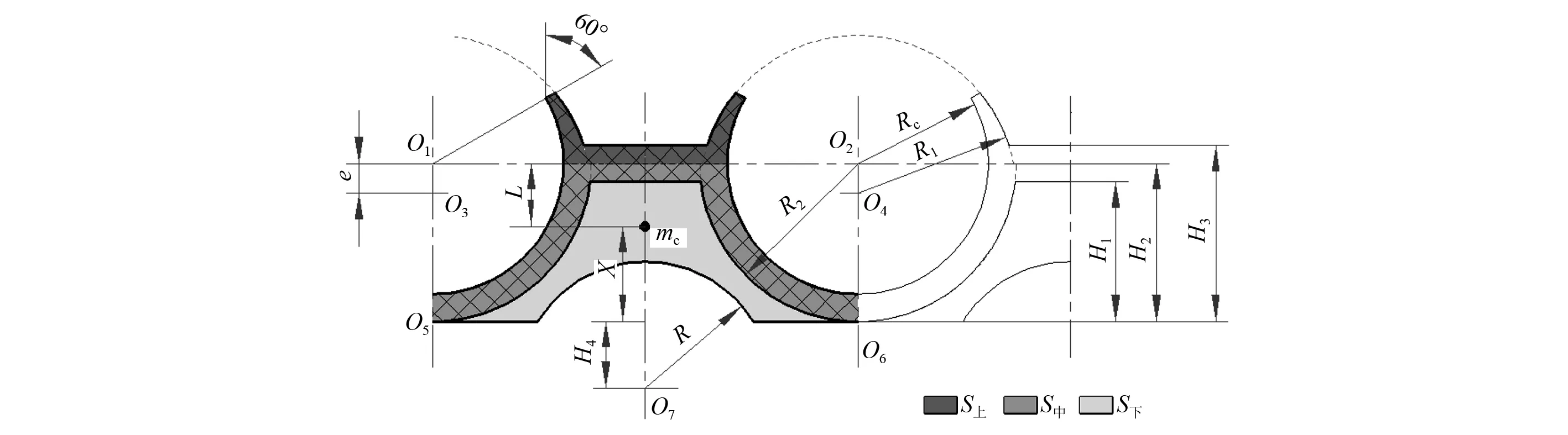

图1中:mc为保持架质心在轴向平面位置点;H5为保持架远离爪部端圆周槽高度。由图1可知:保持架重心位置随圆弧槽半径的变化而变化,为直观观察保持架重心位置变化,对其进行理论推导。保持架B-B单个兜孔展开截面,如图2所示。将展开面分为三部分进行计算。图2中:R为保持架一侧端面底部圆弧槽修形半径;e为兜孔爪部外侧圆弧中心与兜孔圆弧中心轴向距离;R1为兜孔爪部外侧圆弧半径;R2为兜孔底部圆弧半径;Rc为保持架兜孔半径;H1为保持架底部端面圆周槽深度;H2为兜孔中心面与保持架底部轴向距离;H3为兜孔爪部底部与保持架底部轴向距离;X为保持架轴向重心位置偏离底部距离。保持架兜孔中心平面与保持架重心位置轴向距离为L=H2-X。

图2 B-B截面Fig.2 B-B cross-section

由几何关系知

(1)

(2)

(3)

式中;Z为兜孔数量,与下文中钢球数量相同;H4为圆弧槽R圆心与保持架端面距离;Dc为保持架中径。

单个兜孔体积为

(4)

式中:Dc1,Dc2分别为保持架内外径;H5为保持架远离爪部端圆周槽高度。

保持架圆周方向均匀布置,因此保持架圆周几何中心即为保持架径向平面内重心,此时只需求解保持架轴向重心即可。根据图2,由几何关系知

(5)

式(1)~式(5)联立求解即可求得保持架轴向重心位置X,理论结果与三维软件Solid Works结果相比,误差小于10%。

2 深沟球轴承动力学模型

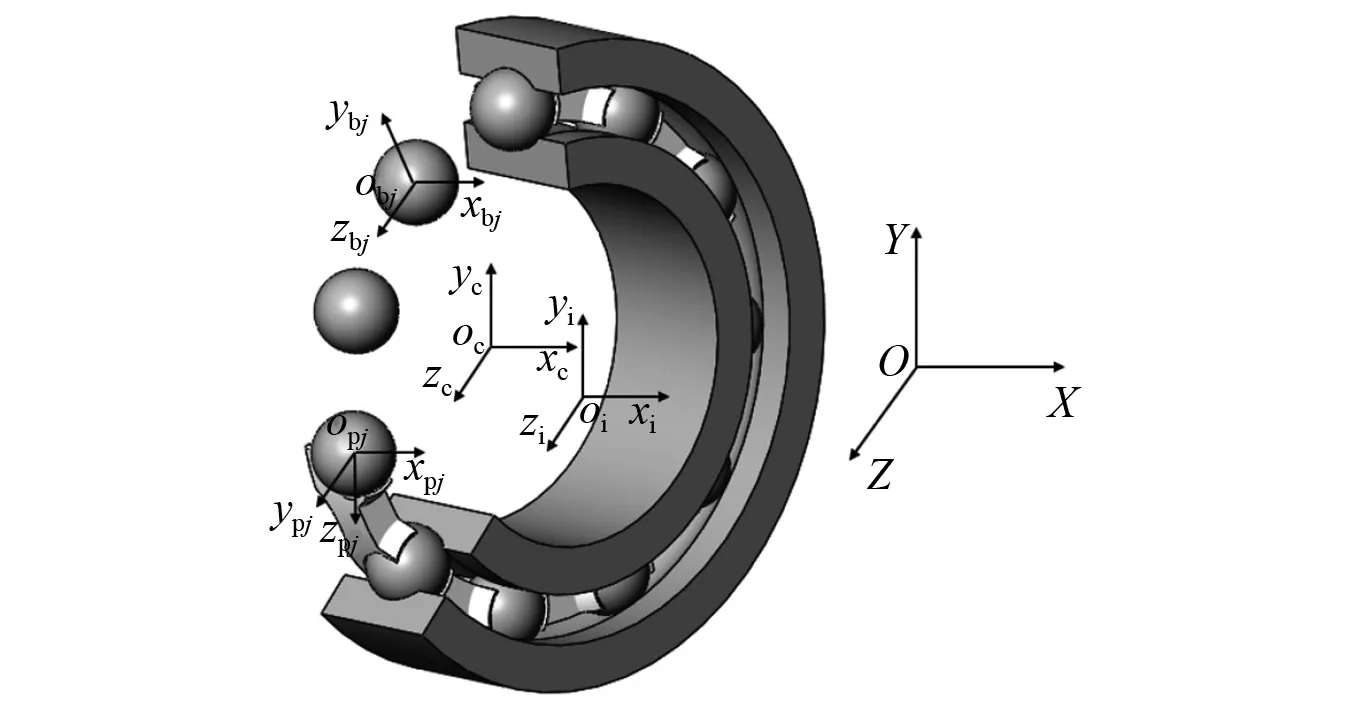

2.1 深沟球轴承坐标系

为方便描述轴承各零件运动,建立深沟球轴承坐标系,如图3所示。

(1) 惯性坐标系{O;X,Y,Z},在空间中固定,原点与轴承中心重合,X轴与轴承轴线重合,YOZ平面经过轴承中心与轴承径向平面平行。

(2) 内圈坐标系{oi;xi,yi,zi},原点与内圈质心重合,xi轴与内圈旋转轴线重合,yioizi平面经过内圈质心与内圈径向平面重合。

(3) 保持架坐标系{oc;xc,yc,zc},原点与保持架兜孔中心平面中心重合,xc轴与保持架旋转轴线重合,ycoczc平面经过保持架兜孔中心平面中心与保持架径向平面重合。

(4) 第j个保持架兜孔中心坐标系{opj;xpj,ypj,zpj},原点opj与保持架兜孔中心重合,ypj为沿保持架的径向方向,zpj为沿保持架的圆周方向,xpj由ypj与zpj根据右手定则确定。坐标系{opj;xpj,ypj,zpj}固定于第j个保持架兜孔中心并跟随保持架运动。每一个保持架兜孔都有自己的局部坐标系。

(5) 第j个球中心坐标系{obj;xbj,ybj,zbj},原点obj与球中心重合,ybj为沿轴承的径向方向,zbj为沿轴承的圆周方向,xbj由ybj与zbj根据右手定则确定。坐标系{obj;xbj,ybj,zbj}固定于第j个球中心并跟随球运动。每一个球都有自己的局部坐标系。

图3 轴承坐标系Fig.3 Bearing coordinate system

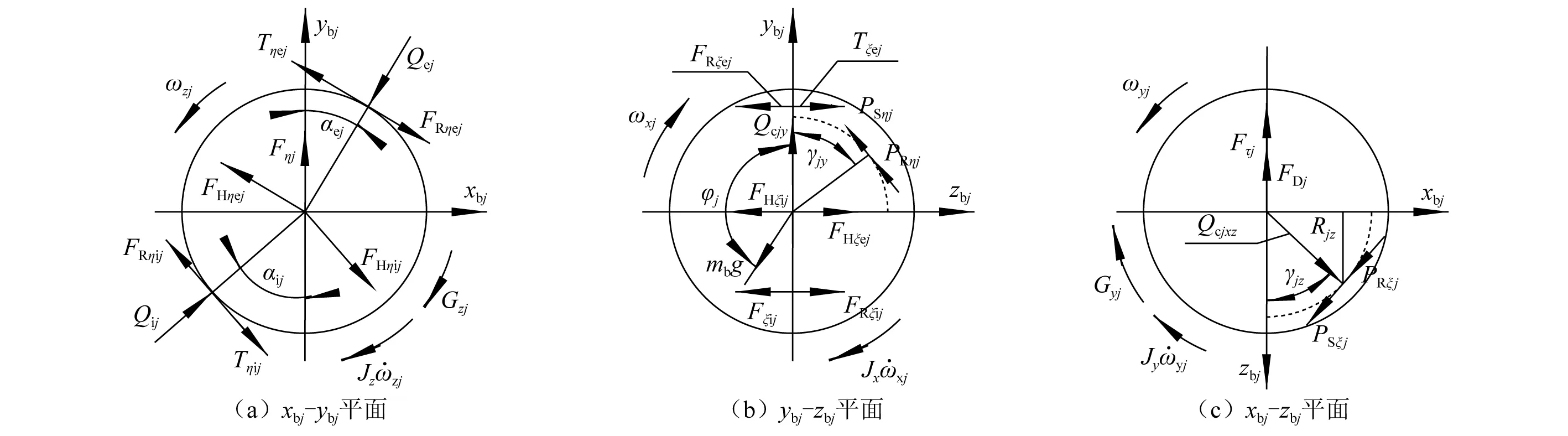

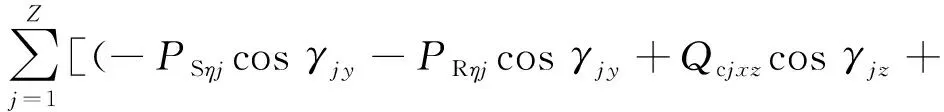

2.2 钢球非线性动力学微分方程组

轴承运转过程中钢球受力情况,如图4所示。图4中:αij,αej为钢球与内外滚道接触角;Qij,Qej为钢球与内外滚道间法向接触载荷;Tηij,Tηej,Tξej,Tξij为钢球与沟道间接触面上的拖动力;Fηj,Fτj为钢球的惯性力分量;PRηj,PRξj为钢球与保持架接触点处的滚动摩擦阻力;PSηj,PSξj为钢球与保持架接触点处的滑动摩擦阻力;FHηij,FHηej,FHξij,FHξej为作用在钢球上的流体动压力的水平分量;FRηij,FRηej,FRξij,FRξej为钢球与滚道接触入口区的流体动压摩擦力;mbg为钢球重力,与球中心坐标系{obj;xbj,ybj,zbj}的ybj方向成φj夹角;φj为钢球位置角;Qcjxz,Qcjy分别为钢球与保持架作用力Qcj在球中心坐标系{obj;xbj,ybj,zbj}的xbjobjzbj平面及ybj向投影;γjy为Qcjy与ybj夹角;γjz为Qcjxz与zbj夹角;Rjz为钢球与兜孔接触点与xbjobjybj面zbj方向距离;Jx,Jy,Jz分别为钢球在钢球坐标系{obj;xbj,ybj,zbj}中沿3个坐标轴方向产生的转动惯量;Gyj,Gzj分别为钢球在ybj,zbj方向的惯性力矩;FDj为油-气混合物对钢球产生的阻力;ωxj,ωyj,ωzj

(6)

(7)

(8)

(9)

(10)

(11)

图4 钢球受力示意图Fig.4 Force diagram of steel ball

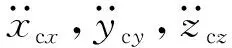

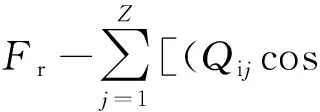

2.3 保持架非线性动力学微分方程组

轴承运转过程中,钢球与保持架兜孔相对位置关系复杂,为清楚表明钢球与保持架作用力,建立相对位置关系示意图,如图5所示。图5中:保持架坐标系为{oc;xc,yc,zc}; 点ocbj为钢球与保持架兜孔作用点位置,接触点与保持架质心距离在{oc;xc,yc,zc}3个方向投影分别为Rcjx,Rcjy,Rcjz,{ocbj;xcbj,ycbj,zcbj}与保持架坐标系方向一致。保持架在惯性系下的非线性动力学微分方程组为

(12)

(13)

(14)

(15)

(16)

(17)

图5 保持架坐标系Fig.5 Cage coordinate system

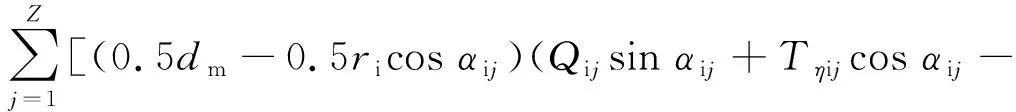

2.4 内圈非线性动力学微分方程组

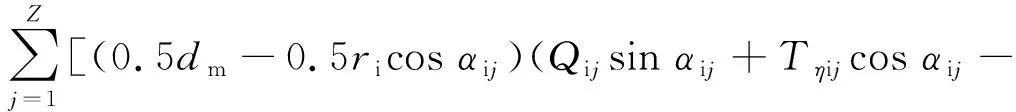

轴承内圈受到钢球和外部载荷的共同作用,内圈的动力学微分方程组如下

(18)

(19)

(20)

(21)

(22)

3 结果与分析

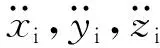

以某型号深沟球轴承为例,轴承主要参数如表1所示。对建立的轴承动力学微分方程组式(6)~式(22)联立求解,研究保持架振动特性。

表1 某深沟球轴承主要参数Tab.1 The main parameters of a deep groove ball bearing

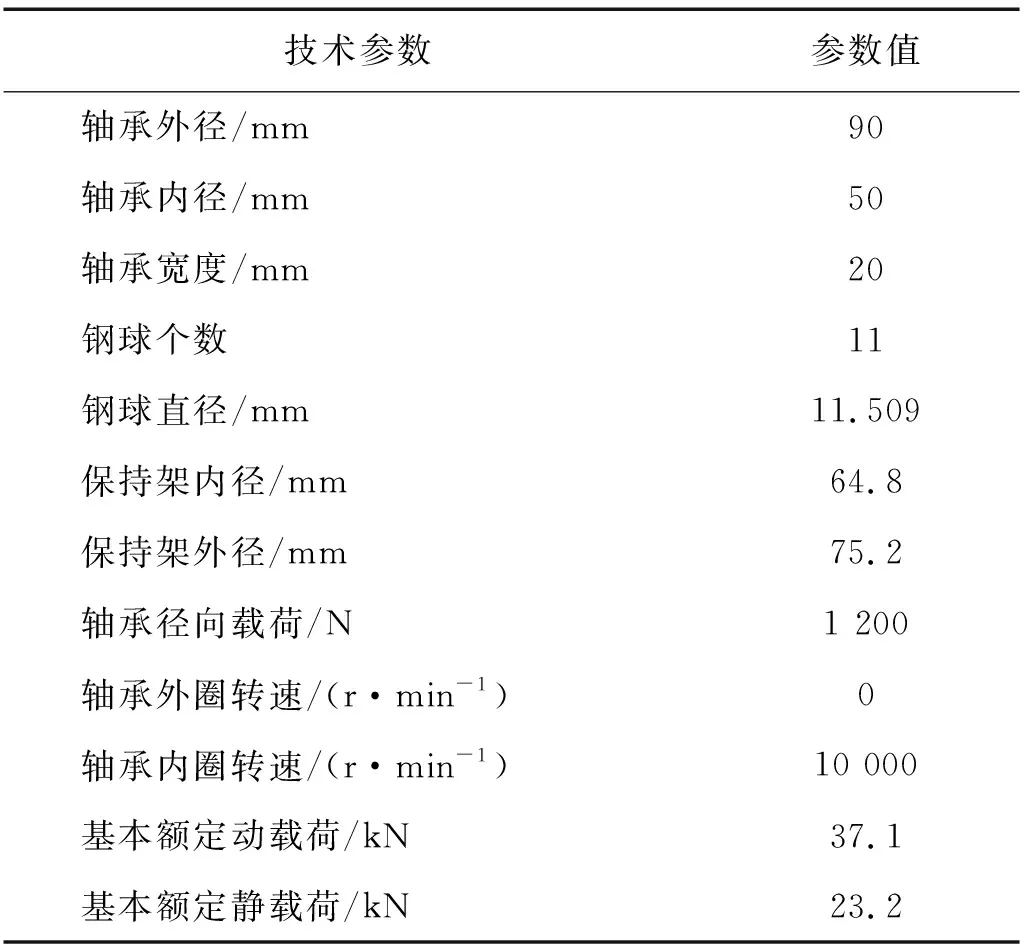

3.1 修形半径对保持架振动特性影响分析

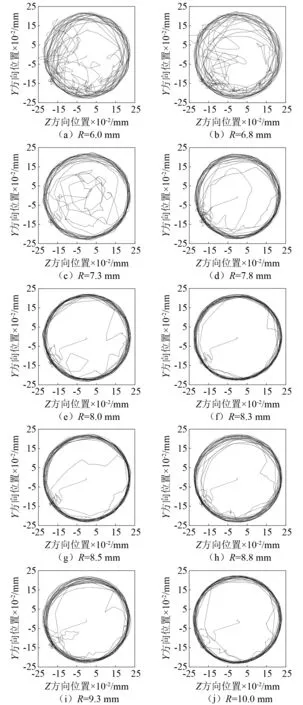

在轴承内圈转速为10 000 r/min,轴承径向载荷为1 200 N的工况条件下,冠形保持架不同修形半径与保持架振动的关系图,如图6所示;相应的保持架质心运动轨迹,如图7所示。由图6和图7可知:随着保持架修形半径地增大,保持架振动值呈现先降低后上升的趋势,质心轨迹由紊乱状态向平滑涡动变化。当修形半径R为8.3 mm时,轴承保持架振动最小,质心轨迹稳定性最高,说明从降低轴承保持架振动角度来看,存在一个使得保持架振动值最小、运行稳定的修形半径。

图6 保持架振动加速度级随修形半径变化规律Fig.6 The variation of vibration acceleration level of cage with modified radius

3.2 轴承工况参数对保持架振动特性影响分析

取冠形保持架修形半径为8.3 mm,分析轴承工况参数对保持架振动特性的影响。

图7 保持架质心轨迹随修形半径变化规律Fig.7 The variation of cage centroid track with modified radius

3.2.1 轴承径向载荷对保持架振动特性影响分析

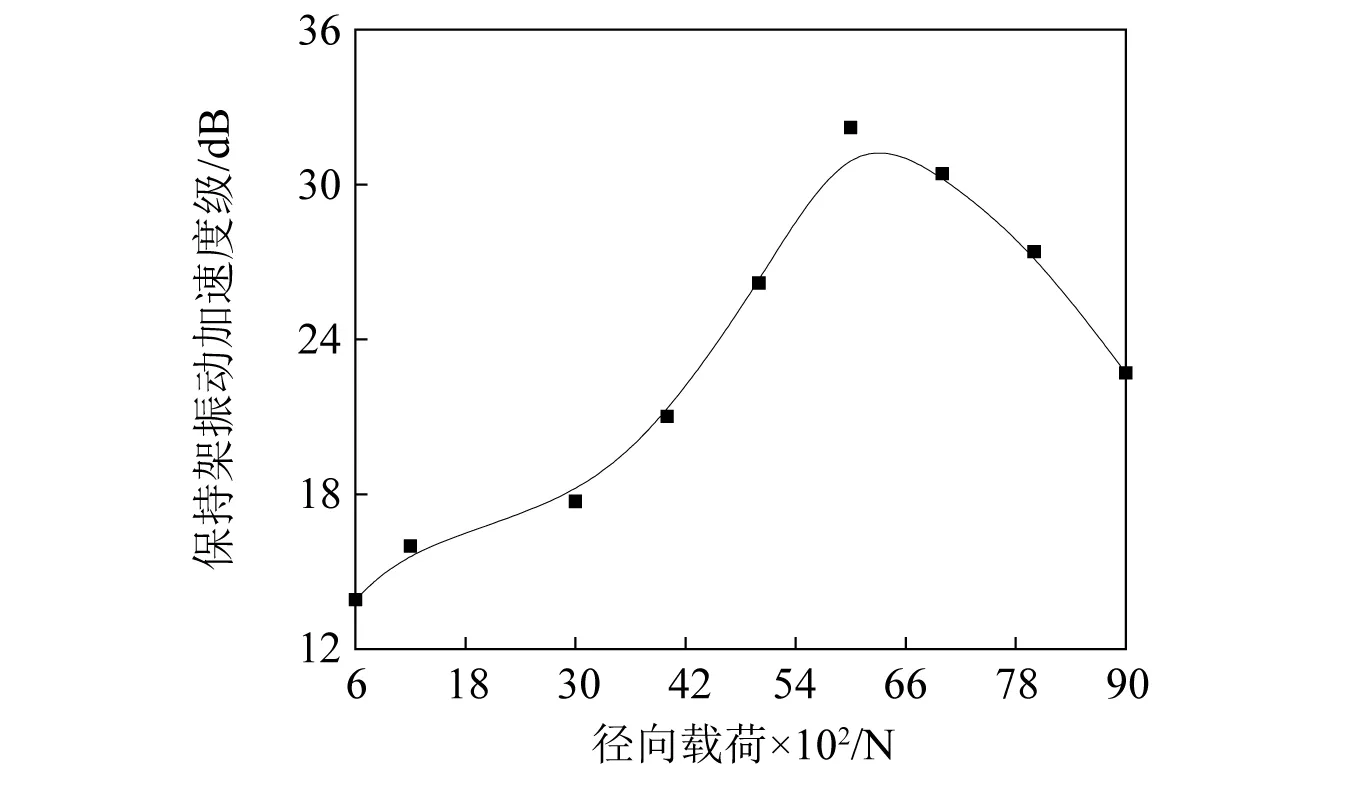

在轴承内圈转速为10 000 r/min,无轴向载荷情况下,轴承径向载荷对保持架振动加速度级的影响规律,如图8所示;相应的保持架质心轨迹,如图9所示。随着轴承径向载荷增大,保持架振动加速度级呈现先增后降趋势,保持架质心轨迹总体呈现涡动状态,涡动轨迹逐渐混乱,在径向载荷为6 000 N时振动轨迹呈现不规则圆形,后期随载荷增加,质心运动变得平稳。振动加速度变化规律与质心轨迹呈现一致性,在保持架运行轨迹混乱情况下振动加速度级最高。存在上述变化的原因可能是:随着径向载荷增加,承载区钢球个数增加,对保持架推动或阻碍增加,使得保持架运行稳定性减弱。

图8 径向载荷对保持架振动的影响Fig.8 The influence of radial load on cage vibration

图9 径向载荷对保持架质心轨迹的影响Fig.9 The influence of radial load on cage centroid track

3.2.2 轴承转速对保持架振动特性影响分析

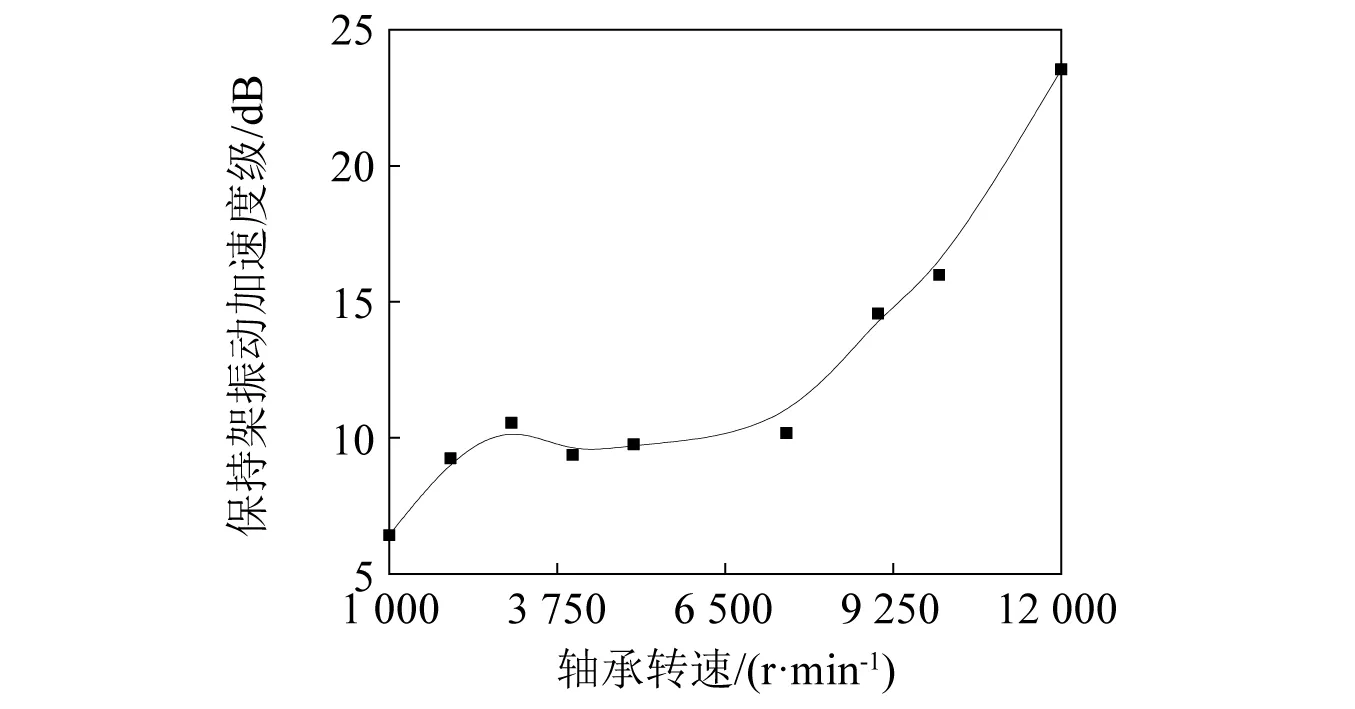

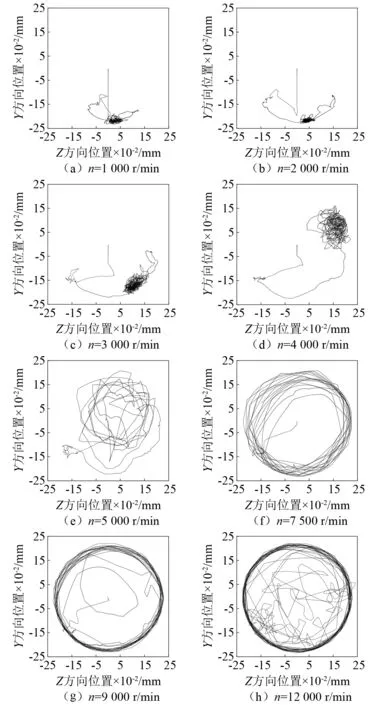

当轴承内圈径向载荷为1 200 N时,研究轴承转速n对保持架振动影响的规律。保持架振动加速度级及质心轨迹随轴承转速变化图,如图10、图11所示。由图10和图11可知:随着轴承转速增加,保持架振动加速度级呈现增大趋势。转速地增加使得钢球因离心力产生外抛的现象加剧,对保持架径向作用增加。同时,转速增加,钢球驱动保持架旋转作用增强,质心轨迹从低转速下偏离一侧的杂乱运动变换为涡动状态。

图10 转速对保持架振动的影响Fig.10 The influence of speed on cage vibration

图11 转速对保持架质心轨迹的影响Fig.11 The influence of speed on cage centroid track

3.2.3 轴承轴向载荷对保持架振动特性影响分析

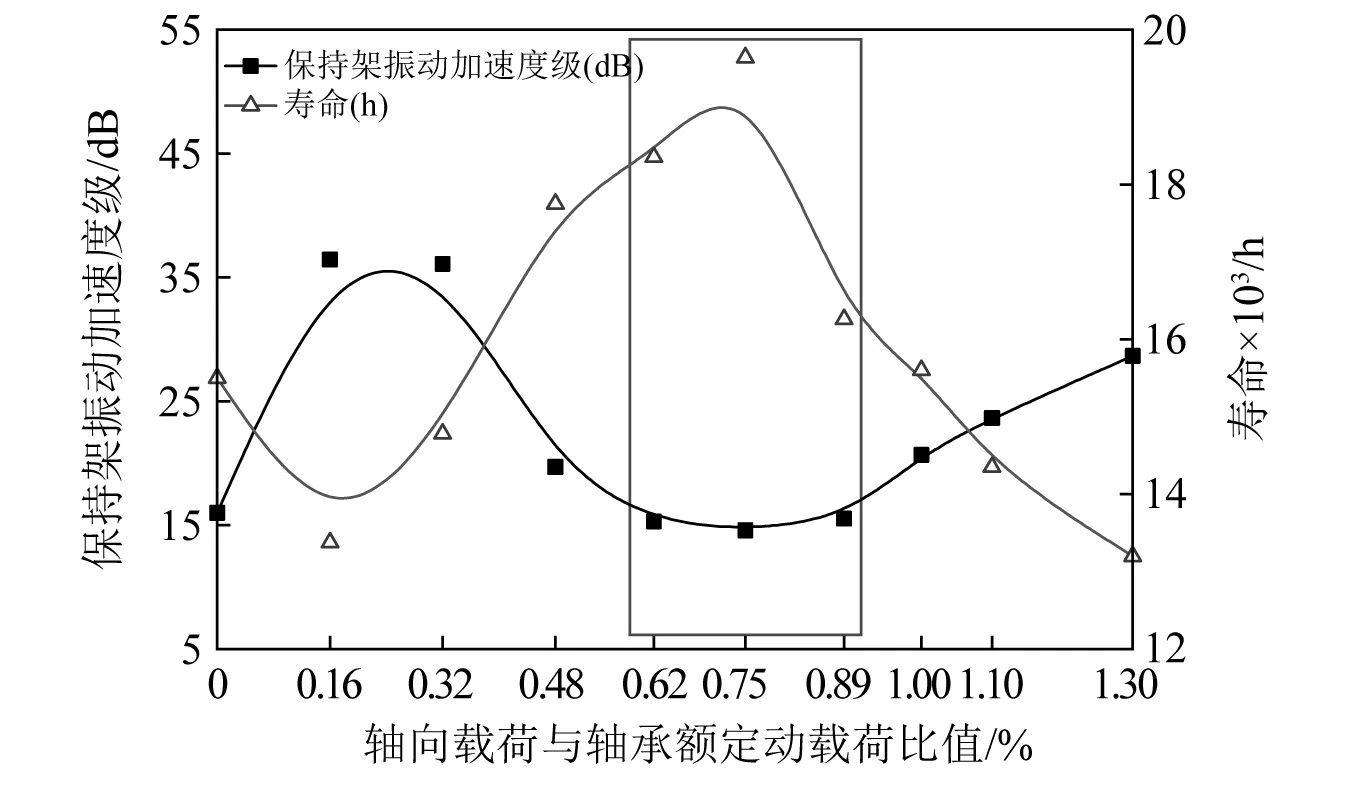

当轴承内圈径向载荷为1 200 N,转速为10 000 r/min时,研究轴承轴向载荷对保持架振动影响规律。轴向载荷与轴承额定动载荷比值对冠形保持架振动、轴承寿命的影响,如图12所示。由图12可知:随着比值增大,保持架加速度级呈现先减后增再减小的趋势。其中,轴向载荷在轴承额定动载荷0.6%~0.8%内,保持架振动值保持在较低水平且轴承的寿命高于其他载荷范围,这是因为轴向载荷消除轴承径向游隙,提高轴承旋转精度,还使得所有的钢球都能承受载荷,明显改善了轴承的使用寿命。要注意的是,虽然轴向载荷能够使得轴承内部零件振动低使轴承的寿命较高,但需保证载荷在合理范围内,载荷过大将引起轴承摩擦生热增大。

图12 轴向载荷对保持架振动及轴承寿命的影响Fig.12 The influence of axial load on cage vibration and bearing life

4 结 论

(1) 对冠形保持架进行修形设计,可有效减小冠形保持架的轴向不平衡量,提升保持架动态性能。

(2) 冠形保持架修形半径过大或过小都不利于保持架振动值降低,针对本文研究的高速球轴承保持架,在冠形保持架修形半径为8.3 mm时,轴承保持架振动最小、运行稳定性最高。

(3) 对深沟球轴承施加一定轴向载荷可有效降低保持架振动,也能有效提高轴承使用疲劳寿命,当轴向载荷与轴承额定动载荷比值在0.6%~0.8%时,保持架振动值较小且轴承寿命较高。