某运输机减速器齿轮齿面的修形优化设计

2020-09-21张玲艳邱水才

张玲艳,邱水才

常州大学怀德学院 江苏靖江 214500

运输机是用来对大宗散装物料进行连续输送搬运的设备,广泛应用于矿山、建筑、港口、冶金等工业领域。减速器作为运输机的重要组成部件,在原动机和运输机之间起到转速匹配和传递动力的作用,其传动的稳定性和精确性对运输机的工作性能有较大的影响。齿轮作为减速器中最主要的零件,齿轮齿面参数设计的合理性对齿轮的承载能力、传动平稳性、齿轮箱振动噪声的控制起着关键作用。提高齿轮的制造加工和装配精度,有利于改善齿轮的啮合状况,但提高制造和装配精度会导致成本的大幅提高。研究表明:通过对齿轮进行适当的修形可以改善齿轮的啮合状况[1-2]。李勇鹏等人[3]通过对行星齿轮减速器的齿形进行修形,使减速器齿轮的承载能力得到提高;卫排锋等人[4]对某变速箱斜齿轮齿面的接触应力进行了改善研究;赵广洋等人[5]使用 Romax 软件分析了 3 种负载转矩下斜齿轮的修形效果,得到了不同转矩下的修形量。笔者采用 KISSsoft 软件对某运输机减速器输出端齿轮副进行齿面优化,探讨齿向修形下齿轮的传动误差、轮齿上的应力分布等参数的变化规律。

1 齿轮修形

国内目前在齿轮修形方面的研究仍处于积累阶段,齿轮修形量的选取大都依靠工程经验。工程中根据经验选取修形参数,对齿轮进行修形加工,再对其进行接触斑点试验。这种修形方式可能需要通过多次试验才能得到较好的接触斑点,不仅时间周期长,成本也较高。传统的齿轮修形,往往只考虑单一的优化目标,得到的修形不是特别理想。

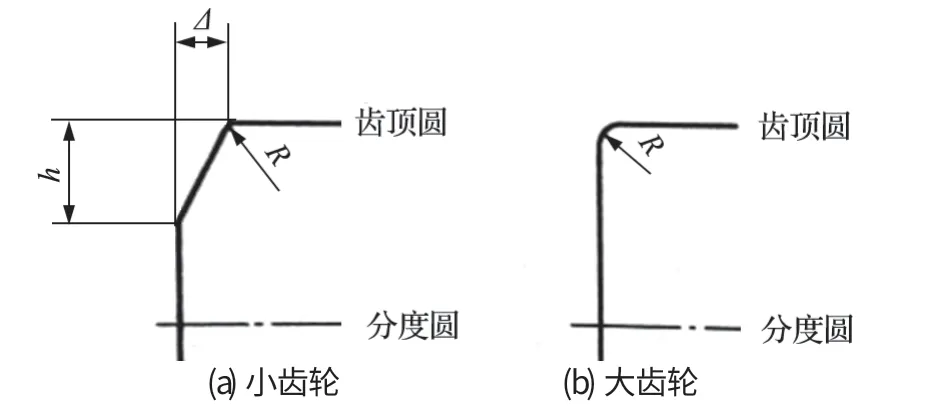

齿轮修形有齿形修形和齿向修形 2 种。齿形修形是在齿顶、齿侧及齿根处进行倒角或倒圆[6],可以减少啮合冲击,降低工作噪声。对于齿面静态接触良好的渗碳淬火磨齿的渐开线圆柱齿轮,可采用小齿轮齿顶倒角,大齿轮齿顶倒圆的修形方式,如图 1 所示。倒圆半径R的大小与模数m的大小有关,当模数m为 1.5~2、2~5、5~10 时,倒圆半径R值分别取0.25、0.50、0.75 mm。其中修形量Δ=(0.01~0.015)m,修形高度h=0.04m。

图1 齿形修形Fig.1 Tooth profile modification

齿向修形可以使齿面载荷分布更加均匀,提高齿面承载能力,齿向修形方式有:齿向两端修薄、齿向鼓形修形、齿向螺旋线修形等[7]。笔者借助 KISSsoft软件进行鼓形和齿向两端修薄修形,以减小齿轮传递误差、消除偏载及优化齿面接触应力作为多目标进行综合修形,并得到最优修形参数。

2 齿轮模型

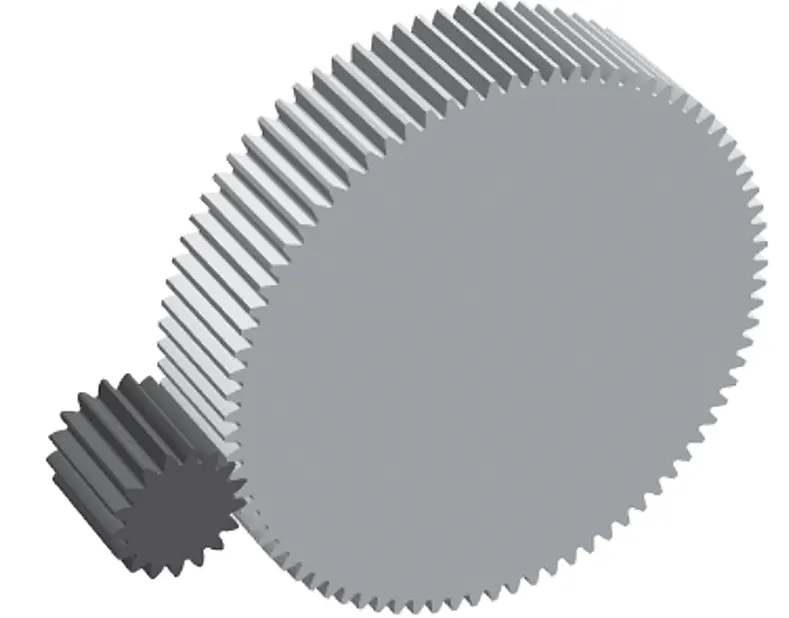

根据工况要求,减速器采用二级直齿圆柱齿轮传动,如图 2 所示。减速器输出端齿轮几何参数如表 1所列,输出负载转速为 41 r/min,恒定工作负载 14 500 N·m,润滑油采用 ISO-VG220 浸油润滑,齿轮精度为6 级,齿轮材料为表面硬化钢,质量等级 2 (AGMA),齿面硬度为 58~64 HRC,弹性模量为 206 843 MPa,泊松比为 0.3。

图2 减速器结构示意Fig.2 Structural sketch of reducer

表1 输出端齿轮副基本参数Tab.1 Basic parameters of gear pair at output end

3 减速器齿轮齿向修形

3.1 修形方案

减速器输出端齿轮副模型如图 3 所示。齿轮轴载荷如图 4 所示。齿轮齿向啮合误差较小且齿轮偏载现象不明显时,齿向修形可采用齿向两端修薄的修形方式;当齿轮偏载较明显或负载较大时,齿向修形可采用鼓形修形的方式[8]。

图3 减速器输出端齿轮副模型Fig.3 Model of gear pair at output end of reducer

3.2 修形量

图4 齿轮轴载荷Fig.4 Load on gear axle

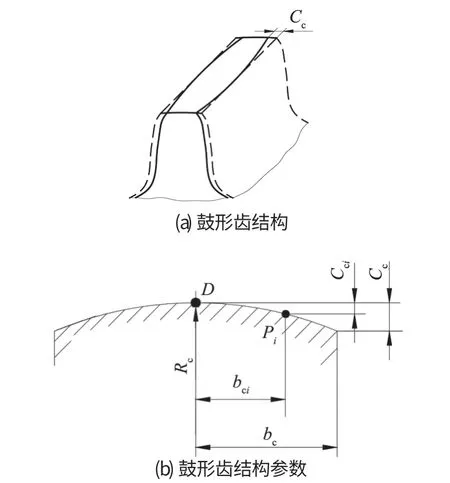

对渐开线直齿圆柱齿轮进行鼓形修形如图 5 所示。图 5(a)虚线为修形前的轮齿结构,实线为修形后的鼓形齿结构;图 5(b)为鼓形齿结构参数,鼓形齿可按等半径圆弧方法设计[9],根据几何关系可得鼓形面上任意位置处的修形量

式中:Cc为最大鼓形修形量;bc为鼓形中心到齿端的距离;bci为鼓形中心到修形曲线上任意点Pi的距离;Rc为鼓形半径。

图5 鼓形齿结构及参数Fig.5 Structure and parameters of drum tooth

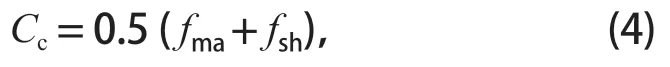

ISO 6336-1:2006 标准推荐的鼓形量计算公式主要考虑齿向啮合误差fsh和制造装配误差fma,当齿向啮合误差较小时,

一般齿轮啮合误差时,

式中:fma为制造装配误差;fsh为齿向啮合误差。

减速器输出端小齿轮是正变位齿轮,且大齿轮齿数相对较多,为减少加工成本及提高加工效率,仅对小齿轮进行修形。该小齿轮的齿向啮合误差fsh=7.863 2 μm,制造装配误差fma=8.845 9 μm,采用 ISO 6336-1:2006 标准中鼓形修形量计算方法[10],根据式(3)、(4)得到鼓形修形量,如表 2 所列。Rc为软件自动计算得到。

表2 修形齿轮参数Tab.2 Parameters of modified gear

为了对鼓形修形和两端修薄进行接触分析比较,两端修薄的修形量与鼓形修形量取相同值。两端修薄齿形结构如图 6 所示,b为齿轮的齿宽,Ct、Lt为梯形修形量,齿轮两端面的修形值相同。

图6 两端修薄齿形结构Fig.6 Structure of two-end thinned tooth

3.3 齿轮性能分析

将根据 ISO 6336-1:2006 标准计算的修形值输入 KISSsoft 软件系统中,按齿向两端修薄和鼓形修形2 种方式,对减速器输出端小齿轮进行修形,经接触分析后得出修形齿轮参数,如表 2 所列。

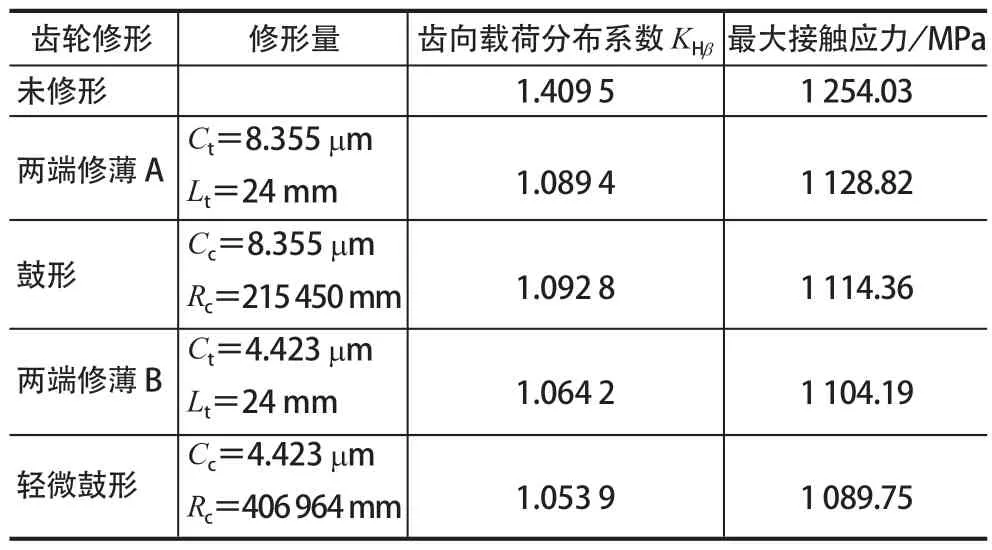

从表 2 可以看出,齿轮在没有任何修形,装配时也没有采取调整措施时,齿轮的齿向载荷分布系数KHβ=1.409 5,减速器运行后啮合斑点不居中,需要较长时间跑合,不跑合或跑合不到位易导致满载时发生偏载,使齿轮过早失效。修形后,齿向载荷分布系数降低至 1.089 4、1.092 8、1.064 2、1.053 9,分别减少了22.7%、22.5%、24.5%、25.2%。采用轻微鼓形修形后齿向载荷分布系数最小,减速器调整运行所需的跑合时间最少,齿向载荷沿齿宽方向分布也最均匀。

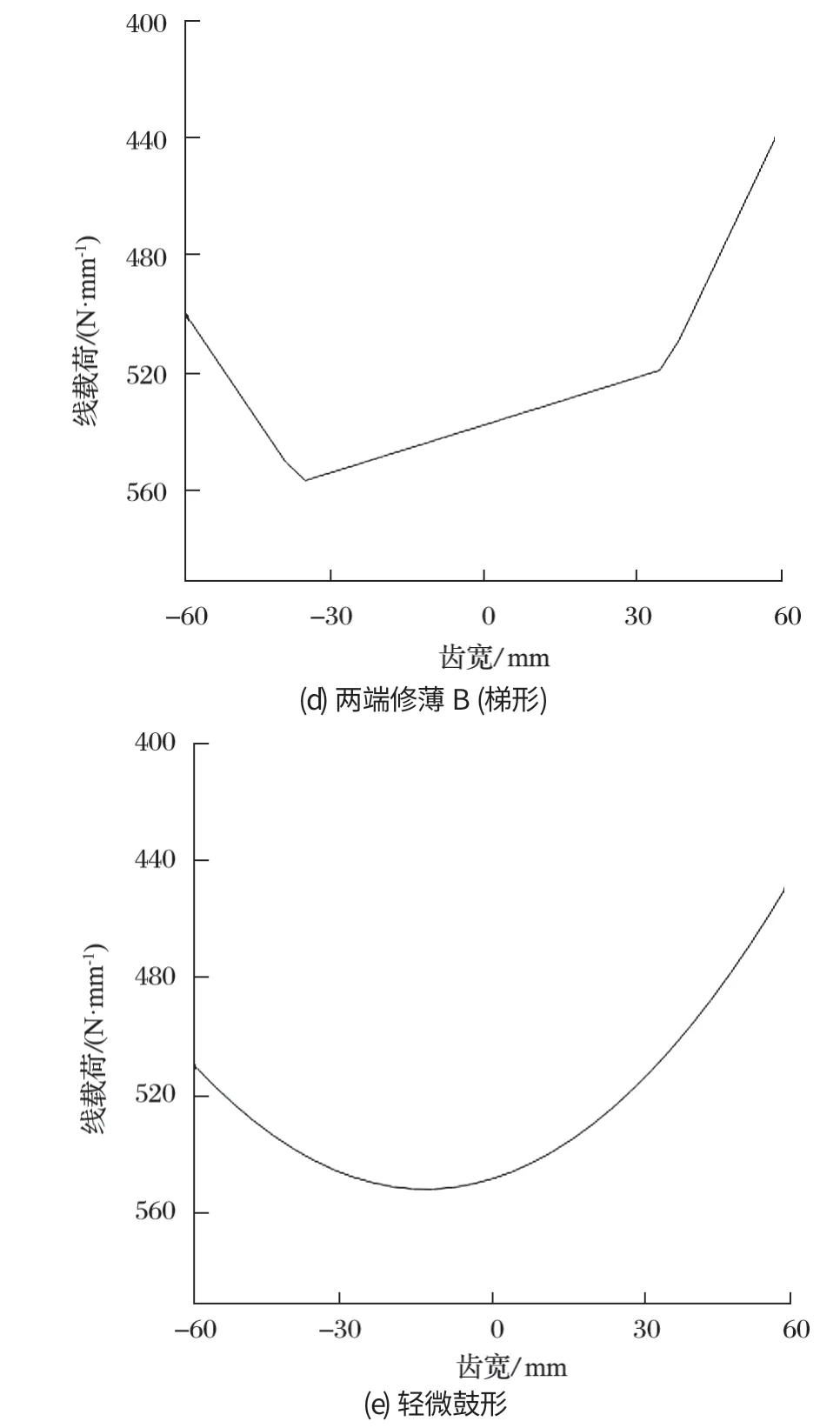

不同修形齿轮表面载荷分布如图 7 所示。由图7 可知,未修形时齿轮表面载荷在齿宽两端面处的大小分别为 740 和 340 N/mm,从端面 -60 mm 处到 60 mm 处载荷逐渐减小,两端面的载荷差值约为 400 N/mm,出现了较为严重的偏载现象,局部点蚀危害增加,影响传动的平稳性。由图 7(b)、(c)、(d)、(e)可知,4 种修形后齿轮表面载荷范围分别为 390~570、410~570、440~555 和 450~550 N/mm,修形后齿轮两端面的载荷差值约为 180、160、115 和 100 N/mm。与未修形相比,修形后偏载现象有了较大改善。尤其是轻微鼓形修形后,其最大载荷出现在齿宽偏中部区域,且无明显应力集中,数值变化连续平缓。由此可见,适当的鼓形修形可明显改善轮齿表面的接触状况,使齿轮工作更加平稳。根据结果分析,轻微鼓形修形效果最好。因此,采用轻微鼓形修形,用数控磨齿机对齿轮进行自动修形。

图7 不同修形时齿轮表面载荷分布Fig.7 Distribution of load on surface of variously modified tooth

图8 齿面接触载荷分布Fig.8 Distribution of contact load on tooth surface

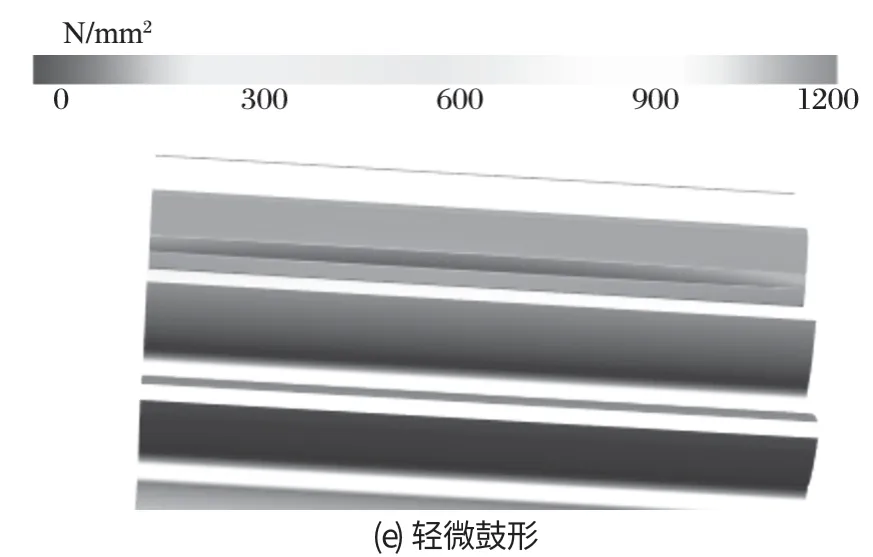

齿面接触载荷分布如图 8 所示。修形前齿轮齿面最大接触应力值为 1 254.03 MPa,且应力集中在齿面一端,产生严重的边缘偏载和较大的应力集中,易使齿轮产生疲劳点蚀、胶合失效,使齿轮表面的光洁度降低,从而导致裂纹的出现。修形后齿端应力集中消失,齿轮齿面中间部位的接触应力最大,最大接触应力值为 1 089.75 MPa,相比未修行之前减少 13.1%,有利于提高齿轮的寿命。

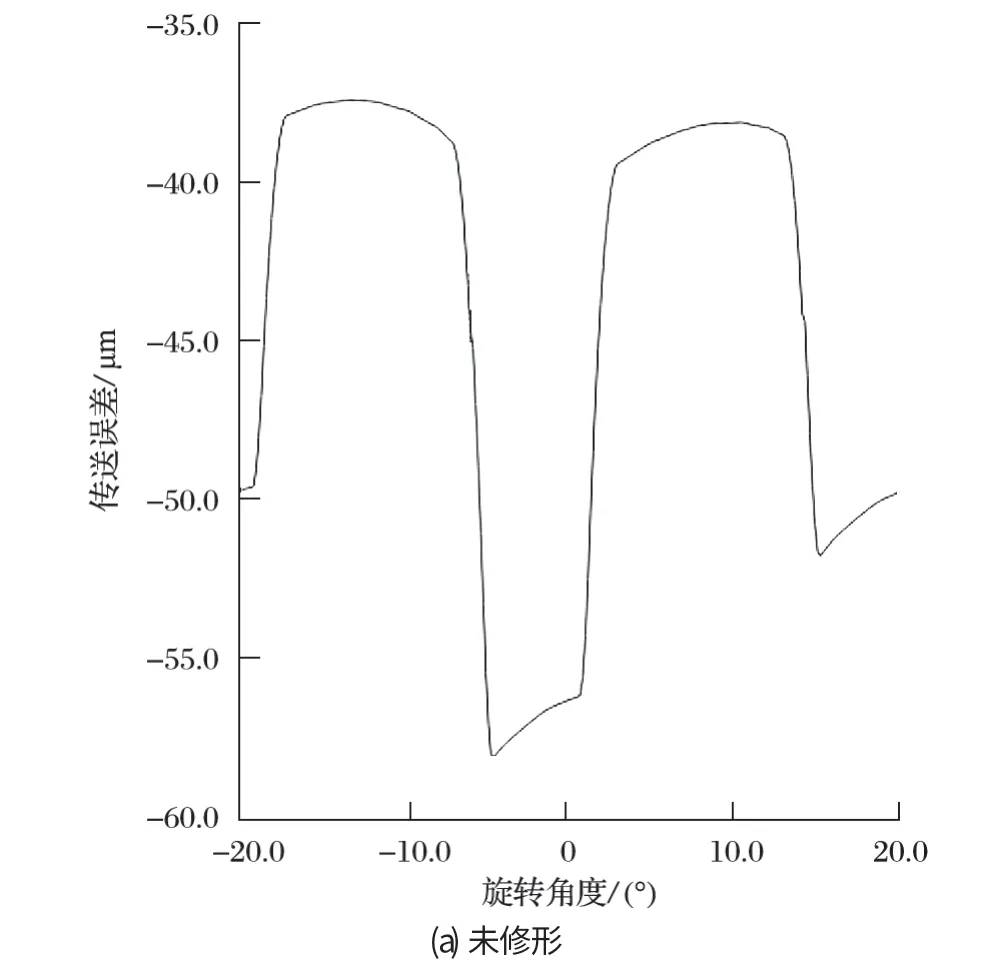

传递误差曲线如图 9 所示。未修形时传递误差范围约为 -58~-37 μm,轻微鼓形修形后传递误差范围约为 -49.0~-28.5 μm。修形后传递误差的波动范围较修形前有所减小,提高了齿轮工作时的平稳性,降低了啮合冲击和工作振动噪声。

4 结语

通过建立运输机减速器输出端齿轮副模型,以ISO 6336-1:2006 标准为依据,采用两端修薄和鼓形修形 4 组不同的修形量对齿轮进行修形,得到结论如下:

(1)适当的修形有利于减小偏载对齿轮传动的影响,采用轻微鼓形修形较好地消除了齿端处的应力尖峰,使齿面的接触应力分布趋于均匀,齿轮的啮合性能得到了改善,提高了齿轮工作的平稳性和寿命。

图9 传递误差曲线Fig.9 Curve of transfer error

(2)适当的修形可以减小齿轮的齿向载荷分布系数KHβ,从而减少制造装配误差造成的齿轮啮合误差,可有效减少需跑合而达到合格啮合斑点的时间,提高了加工效率,有较高的工程参考价值。如果要达到更低的KHβ,在实际装配中需要进一步对轴位置进行调整,比如使用偏心轴承调整轴的空间位置,或者减少齿宽,减少齿轮与轴错位误差,或对齿轮进行对研等。