一种改进的气囊隔振装置结构设计及试验研究

2022-06-29李步云帅长庚杨兆豪

李步云, 帅长庚, 杨兆豪

(1. 海军工程大学 振动与噪声研究所,武汉 430033;2. 船舶振动噪声重点实验室,武汉 430033)

动力机械产生的振动对船船的安全性与隐身性造成了严重的威胁[1]。

隔振是最常用的减振降噪的手段。气囊隔振装置广泛应用于船舶动力装置减隔振中,取得了良好的减振降噪的效果[2]。目前,针对如何进一步提升气囊隔振装置隔振效果,国内外学者做了大量研究。Lü等[3-7]设计了双层隔振装置,如橡胶-气囊双层隔振装置、气囊-气囊双层隔振装置,并进行姿态控制算法的研究,以进一步提高系统隔振效果。He等[8-9]针对大功率推进电机,提出了具有对中控制能力的新型气囊隔振装置。李正民等[10-12]针对推进轴系,研究提出优化的气囊隔振系统布置形式。Li等[13-15]提出了将主动控制、半主动控制技术应用于隔振系统中,用于提升隔振系统隔振能力。金著等[16-18]通过隔振元器件出发,研究提升气囊的自身性能,从而提升系统的隔振能力。计方等[19-20]通过研究设备安装工艺等提升整体减振降噪水平。

然而,目前针对气囊隔振装置的优化设计方法大多结构形式较为复杂,或涉及控制系统。针对优化元器件自身性质的研究也存在以下两点问题:一是隔振器的最低固有频率有物理限制;二是随着隔振器固有频率的降低,隔振器会产生较大的静变形,这会减低隔振系统在摇摆、倾斜等工况的稳定性。

针对上述情况,本文从隔振系统结构设计角度,提出一种优化的气囊隔振装置的结构设计方法,进一步提升隔振装置的隔振效果。该结构设计形式简单易实现,在保证了气囊隔振装置的静承载能力不变情况下,实现刚度的大幅降低。

1 结构设计

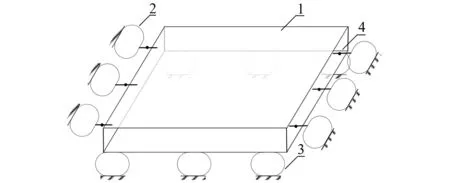

原气囊隔振装置由垂向气囊,侧向气囊与载重平台组成。基于原装置改进后的气囊隔振装置结构,如图1所示。图1中:筏架用于承载重物;侧向气囊隔振器用于提高系统在摇摆等工况的稳定性,并实现侧向隔振;垂向气囊隔振器用于支撑载重,实现垂向隔振。

1.筏架; 2.侧向气囊隔振器; 3.垂向气囊隔振器;4.引进的万向节结构。图1 改进后的气囊隔振装置结构Fig.1 The improved structure of air spring vibration isolation system

该结构相比于原气囊隔振装置而言,增加了万向节结构。该结构的引入不会影响系统的静承载能力,保证了隔振系统在摇摆等工况下的稳定性,如避免了筏架在摇摆等工况下直接与船体发生碰撞,但大幅降低了系统在垂向的刚度,提升了系统隔振效果。

2 力学模型

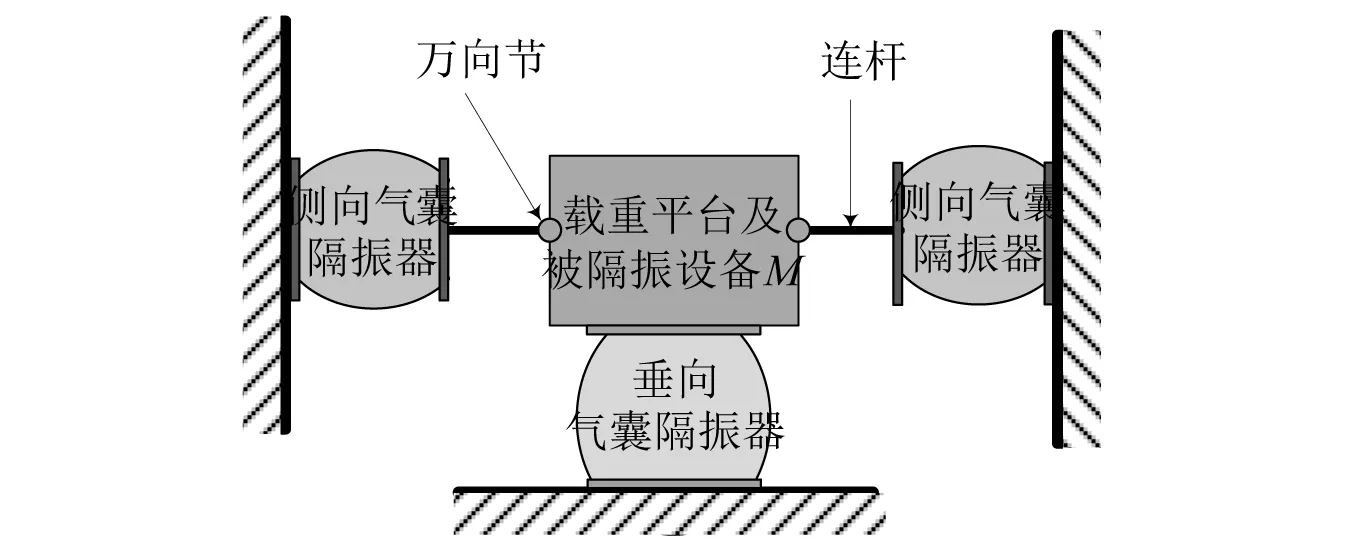

为了简化分析,将新系统视为单自由度隔振系统。同时假设仅有一个垂向气囊隔振器支撑载重平台,在载重平台两侧对称布置两个侧向气囊隔振器,侧向气囊隔振器通过连杆-万向节结构与载重平台连接,其中连杆长度为L,气囊的安装高度均为h。简化的力学模型,如图2所示。

图2 简化的力学模型Fig.2 The simplified mechanical model

2.1 静力学特性

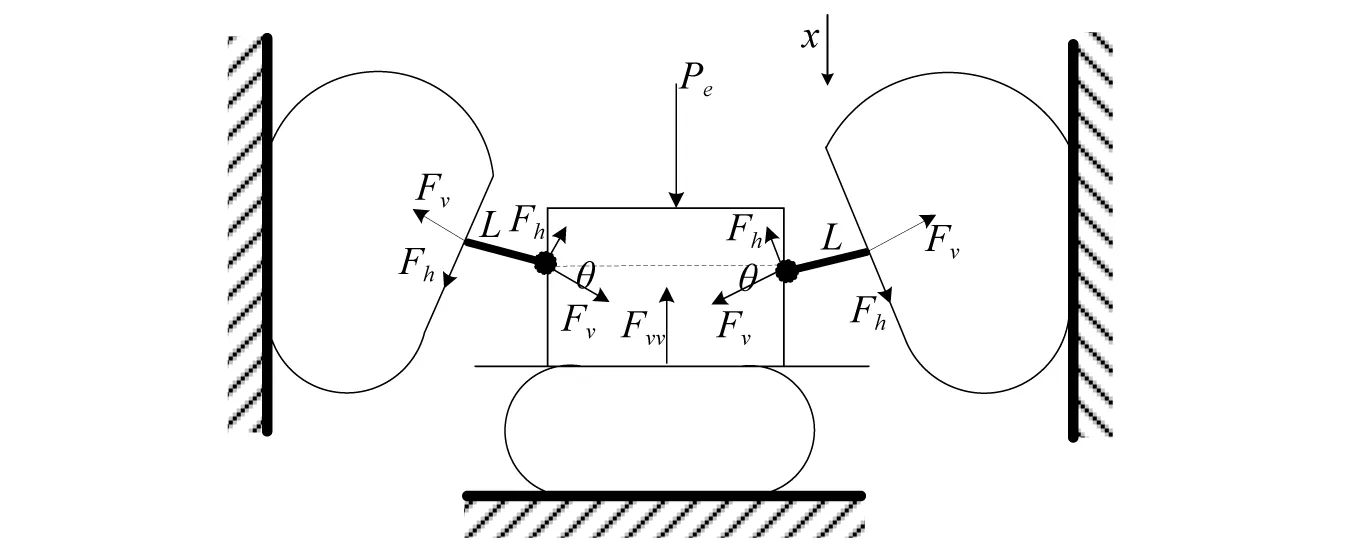

当载重平台受静力Pe作用时,垂向气囊隔振器产生垂向压缩。万向节发生转动。侧向气囊隔振器产生沿上盖板的膨胀变形、横向剪切变形以及转动变形。该系统静力学分析模型,如图3所示。

图3 静力学分析模型Fig.3 Static analysis model

在小位移情况下,可以假设气囊的垂向回复力和横向回复力为变形的一次函数,则垂向气囊回复力为

Fvv=kvvx+Fvv0

(1)

式中:kvv为气囊的垂向刚度;Fvv0为垂向气囊初始力,与载重大小相同;x为垂向气囊的垂向变形。

侧向气囊在3个方向的回复力为

{Fv=-kvdv+Fv0

Fh=khdh

M=kθθ

(2)

式中:dv,dh,θ分别为垂直于气囊上盖板的位移,沿着气囊上盖板的位移以及转动角度;kv,kh,kθ分别为侧向气囊的垂向刚度、横向刚度和转动刚度;Fv0为气囊初始力。

由几何关系可知

(3)

(4)

新系统的回复力可以表示为

Fr=Fvv+2(Fhcosθ-Fvsinθ)-mg

(5)

(6)

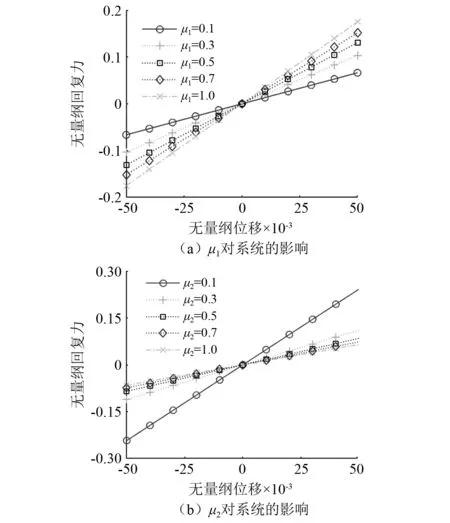

无量纲参数μ1,μ2对系统的影响如图4所示。由图4可知:系统基本可以近似为一个线性系统,且随着无量纲参数μ1的增大,系统的回复力曲线变陡,刚度增大。无量纲参数μ2对系统的影响则相反。因此,较小的μ1和较大的μ2可以使得系统刚度更低。

图4 无量纲参数对系统静力学特性的影响Fig.4 The influence of non-dimensional parameters on static characteristics

新系统在平衡点处的刚度可由式(6)计算得

(7)

无量纲参数μ1和μ2对平衡点处的刚度影响,如图5所示。由图5可知:当μ2<0.25时,系统在平衡点处的刚度急剧增大。μ2代表侧向气囊横垂刚度比的倒数,说明侧向气囊的横垂刚度比应当小于4,此时整个系统的刚度更低。当μ2>0.25时,平衡点处的刚度随μ1的减小和μ2的增大而变小。

图5 无量纲参数对系统平衡点处刚度的影响Fig.5 The influence of non-dimensional parameters on stiffness of the system at the equilibrium point

2.2 动力学特性

由于新系统可以近似看为一个线性系统,因此,当受简谐激励时,该系统的动力学方程可以视为

(8)

(9)

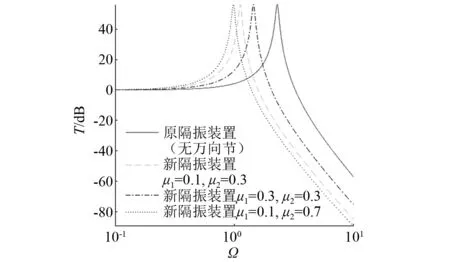

改进后的系统与原系统力传递率和起始减振频率的比较,如图6和图7所示。由图6、图7可知:新系统的传递率曲线靠左,且新系统起始隔振频率远低于原隔振系统,说明该结构设计有效地提升了系统地隔振效果。较小的μ1和较大的μ2可以使得系统传递率曲线向左偏移,起始隔振频率更低,隔振效果更好,与静力学分析结果相符。

图6 原装置与新装置力传递率比较Fig.6 The force transmissibility comparison between the original system and the improved system

图7 原装置与新装置减振频率比较Fig.7 The frequency of vibration isolation comparison between the original system and the improved system

3 原理样机试验

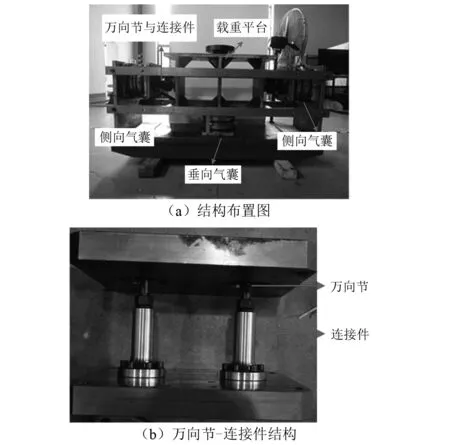

设计原理样机,如图8所示。垂向气囊垂直安装,支撑载重平台。侧向气囊对称安装,通过万向节与载重平台连接,见图8(a)。万向节与连接件结构设计,见图8(b),可以通过改变万向节头的安装位置,如靠近气囊安装或靠近筏架安装改变系统参数μ1。无量纲参数μ2代表气囊横垂刚度比的倒数,当气囊型号选定时,μ2变化不大。

试验在MTS-Landmark-370-50机上进行,试验数据由MTS软件程序记录。试验步骤如下:①将样机安装在机器上打开压缩机充入少量气体,检查气密性;②开始试验,垂向气囊与侧向气囊气压设置如表1所示填充,以改变系统参数。压缩位移设定为±4 mm,压缩速度为0.1 mm/s。

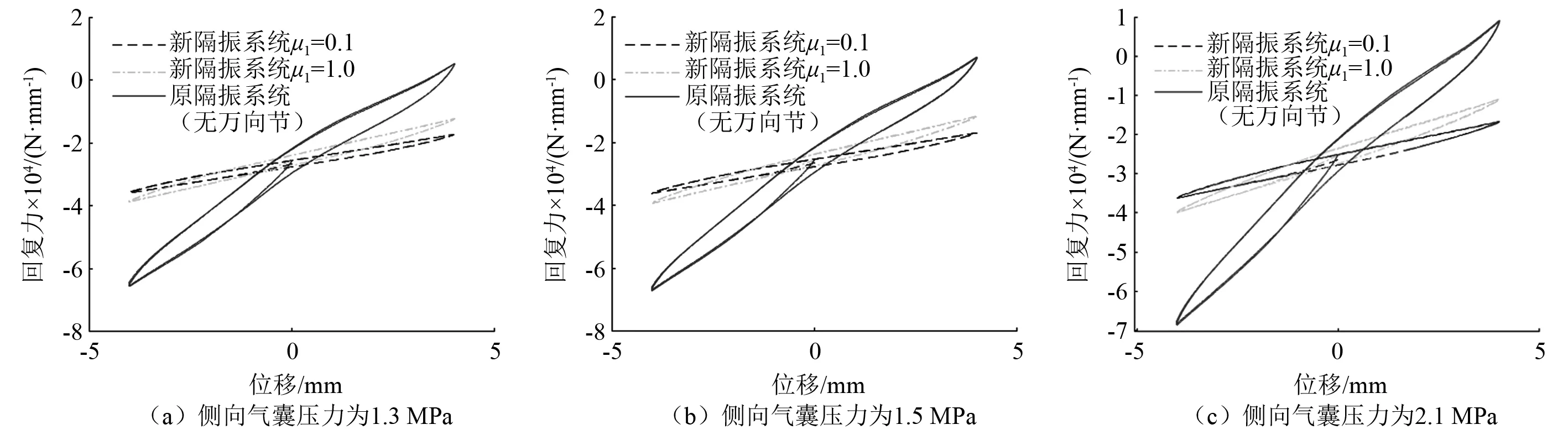

试验结果,如图9所示。由图9可知:新隔振系统可以近似为一个线性系统,而原隔振系统在大位移情况下表现出了强非线性,说明该结构设计改变了系统的动力学特性(特别是在大位移时)。随着侧向气囊压力的增大,新系统保持着良好的线性特性,而原系统的非线性特性不变。在平衡点附近,新系统回复力曲线明显比原系统回复力曲线要平缓,说明该结构设计降低了系统的刚度。同时,可以发现当μ1较小时,系统回复力曲线更平缓,系统刚度更低,这与理论分析结果相符。

图8 原理样机结构图Fig.8 The structure of the prototype

表1 气囊气压设定Tab.1 The parameters for airsprings

图9 试验结果Fig.9 The test results

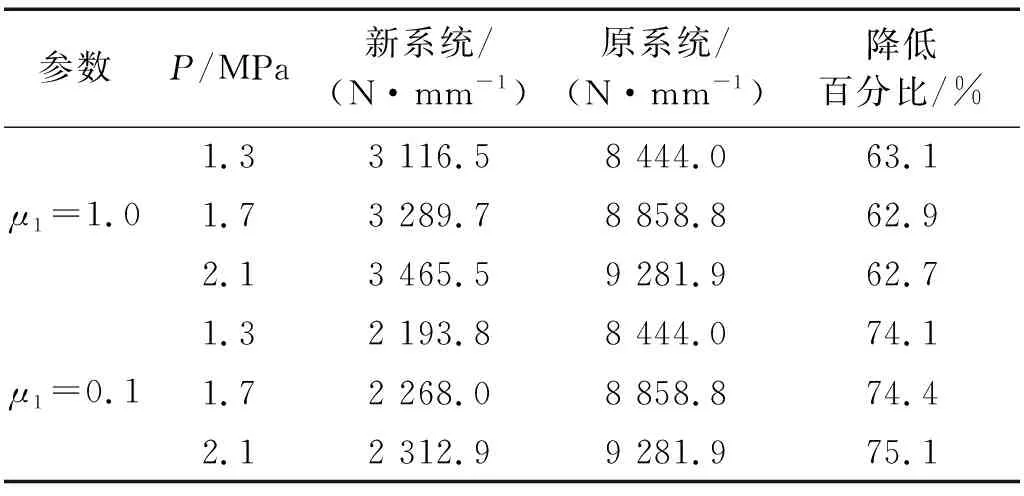

不同侧向气囊气压下,新系统与原系统的测试得到的刚度对比,如表2所示。可以发现,通过引入万向节结构后,系统在垂直方向刚度最大可下降了75%。当μ1=0.1时,随着侧向气囊压力的增大,系统刚度降低的程度越大。当μ1=1.0时,随着侧向气囊压力的增大,系统刚度降低的程度略微减少。该测试结果说明,通过该结构设计,在初始平衡状态时(万向节处于水平位置,不发生偏转)改进后的系统承载能力与原系统相同,但刚度可以大幅下降,提升了系统的隔振性能。

表2 刚度比较Tab.2 The comparison of stiffness

4 结 论

本文提出了一种改进的气囊隔振装置结构设计方法,该设计方法能够在保证系统静承载不变情况下,大幅降低系统的刚度,提升隔振系统的隔振性能。本文建立了新系统简化的单自由度力学模型,分别进行了静力学和动力学特性的分析。分析结果表明,新系统可以近似为一个线性系统,其隔振性能优于原气囊隔振装置。设计和制造了新系统原理样机,并进行了对比试验。试验结果表明,改进后的系统刚度可降低75%。