锌镍渗层对剪切刀体抗硫性能的影响

2022-06-29唐顺东罗培云陈邹园

王 哲, 刘 炯, 唐顺东, 罗培云, 陈邹园, 罗 顺

(中国石油集团川庆钻探工程有限公司,四川 广汉 618300)

近年来,随着海洋油气资源和川渝页岩气大力开发,含硫油气井对于石油钻井井控装备的腐蚀问题日益凸显[1]70。防喷器作为勘探开发高压、高含硫、高危油气井时防止井喷事故发生和平衡钻压的关键设备,是实施井控的最后一道屏障[2]。在勘探开发含硫油气井过程中,腐蚀性气体或液体对防喷器剪切闸板刀体易造成腐蚀且难以察觉,剪切作业时刀体容易发生脆断,给安全封井和安全生产带来挑战[3-4]。

目前,针对含硫油气井的剪切刀体腐蚀问题,对刀体表面采用表面涂层技术是实现刀体抗硫化氢腐蚀的主要措施之一[1]71。为了研究锌镍渗层表面处理工艺对剪切刀体抗硫化氢腐蚀性能的影响,选取了作为剪切刀体材料的高强度钢材4140,加工了冲击试块、拉伸试棒和试片等试样,通过锌镍硬质颗粒渗层对试样进行表面处理,随后开展锌镍渗层试样成分、组织结构、表面力学、腐蚀电化学及硫化氢腐蚀试验测试,研究锌镍渗层对剪切刀片抗硫腐蚀性能的影响。

1 样品及渗层制备

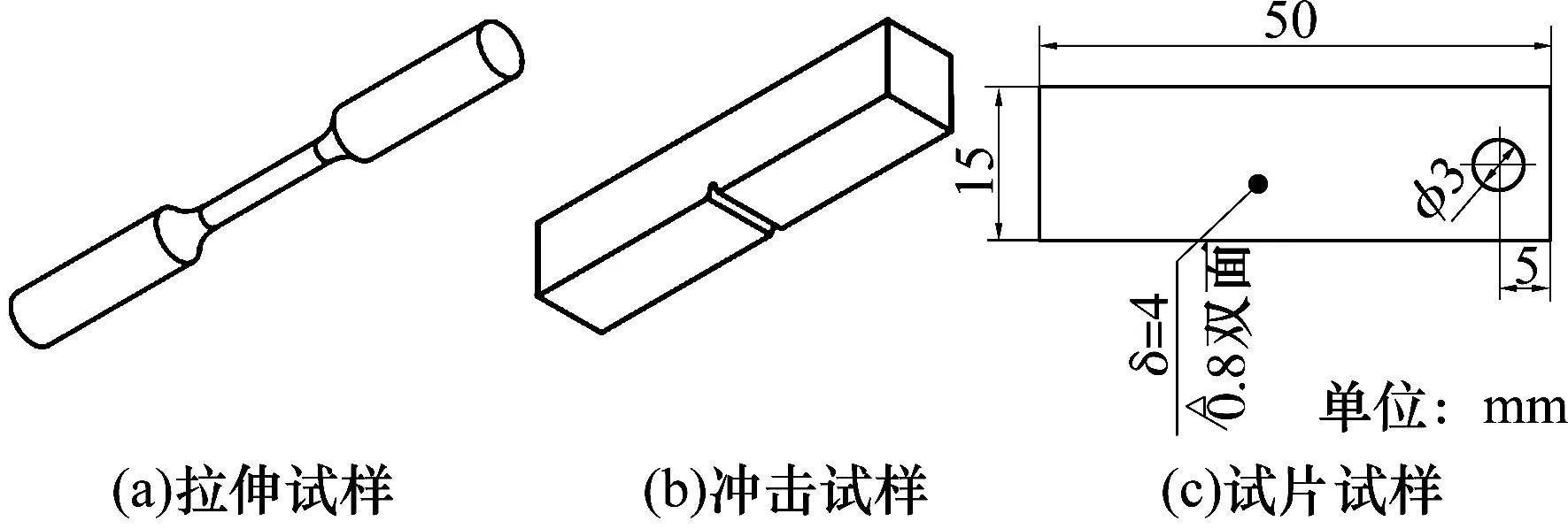

用于拉伸、冲击、腐蚀等测试的试样见图1。

图1 性能测试用部分试样

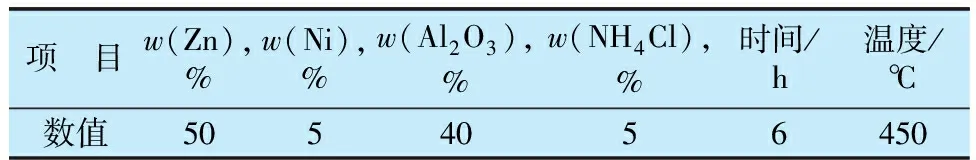

选取部分样品进行锌镍渗层表面处理。设备采用箱式电阻炉,温度精度±5 ℃。主要的试验药品包括锌粉、氧化铝、镍粉和氯化铵。具体的渗层制作过程:将工件置于含有锌镍的粉末中,将电阻炉加热到适当温度后保温一定的时间,使容器中的渗剂分解或活化,产生能渗入钢基的活性原子或离子,在保温过程中不断地被工件表面吸附,并向工件内部扩散渗入,以改变工件表层的化学成分。在工件表层获得高硬度、耐磨损和高强度的同时,其内部仍保持良好的韧性,基体的抗冲击性能也得以保留。渗层制作的工艺参数见表1,试样制备成品见图2。

表1 粉末包埋共渗

图2 Zn-Ni渗层试样的宏观形貌

2 试验结果与分析

2.1 形貌分析

为观察Zn-Ni试样表面和截面的渗层形貌,对试样进行切割制备,制备试样见图3。对制备试样表面抛光后进行形貌分析。

图3 Zn-Ni共渗试样

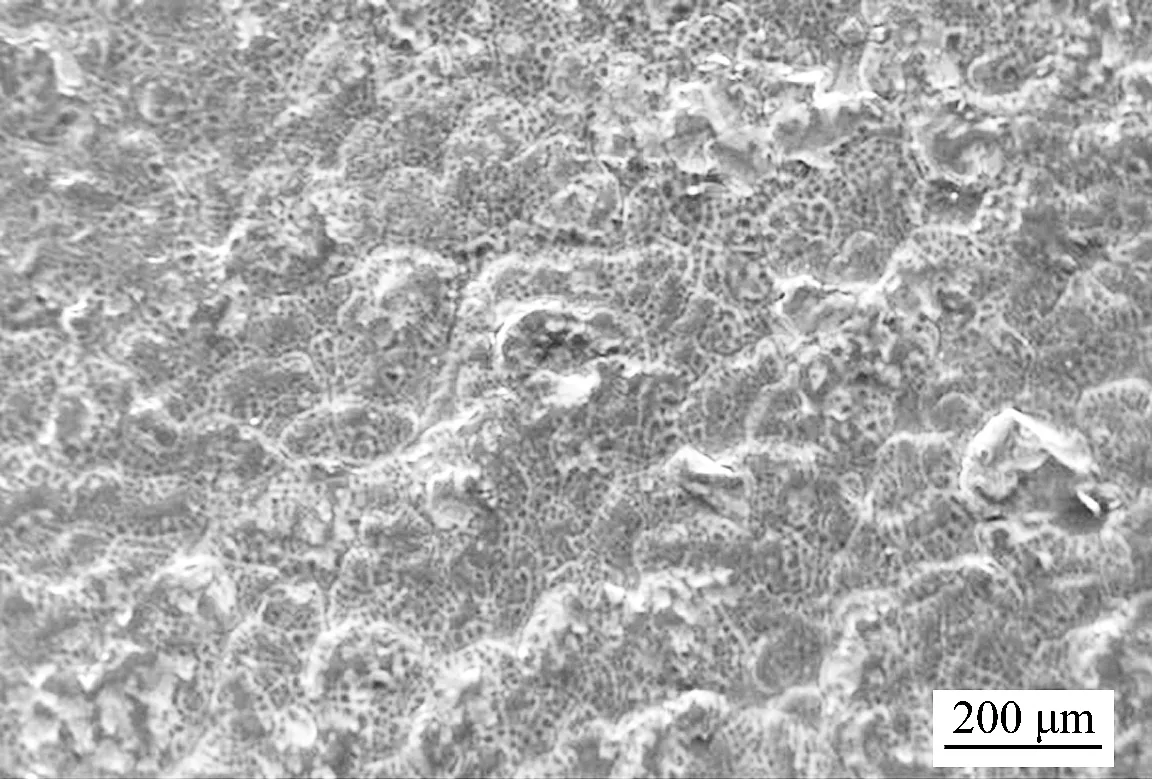

显微镜观察发现,试样渗层表面未见宏观缺陷(包括裂纹和孔洞),但有大量的附着颗粒物,表面较粗糙,见图4。对试样进行打磨抛光,试样平整,未见气孔、裂纹等缺陷,见图5。

图4 渗层表面形貌(200×)

图5 试样打磨后形貌(400×)

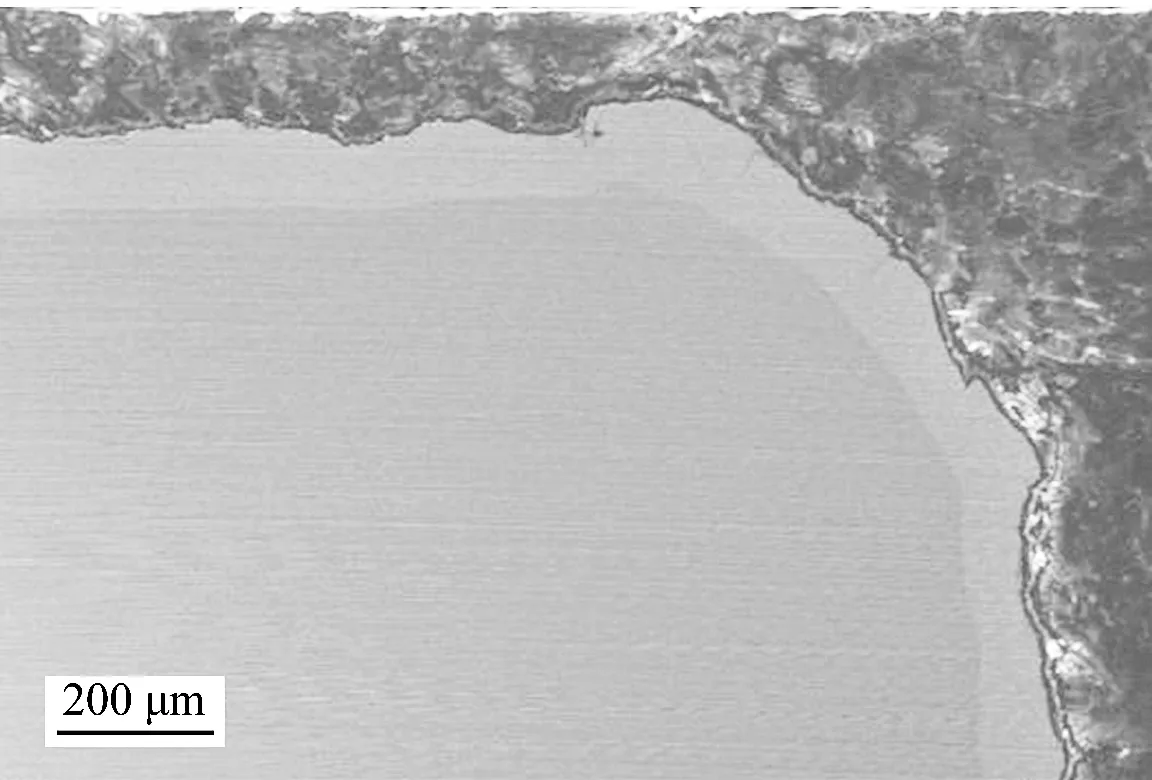

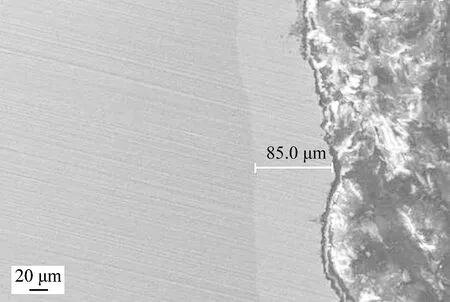

试样截面显示渗层厚度约100 μm,结构致密,无气孔夹杂缺陷,仅在试样倒角部位呈现极少量未贯穿渗层的裂纹,裂纹深度约50 μm,见图6和图7。

图6 Zn-Ni共渗试样倒角处渗层形貌(200×)

图7 Zn-Ni共渗试样(600×)

2.2 渗层元素分析

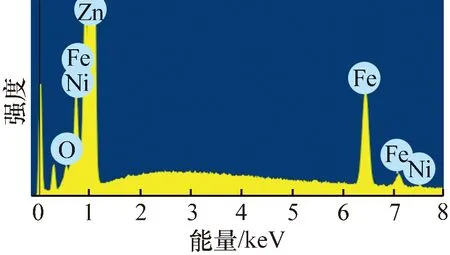

为了进一步了解渗层内部和渗层/基体界面组成元素的分布情况,对试样表面及截面进行表面打磨、抛光并进行元素分析。利用附带于扫描电镜(EDS)上的测试仪标定Zn-Ni渗层金属元素含量。

对试样表面进行EDS元素分析,见图8。测试结果见表2。由表2可知,表面主要以Zn元素为主,其次为Fe,同时含有极少量的Ni。渗层主要以Zn-Fe合金为主,同时具有少量的Zn-Fe-Ni合金。

图8 表面元素测试

表2 表面元素测试结果

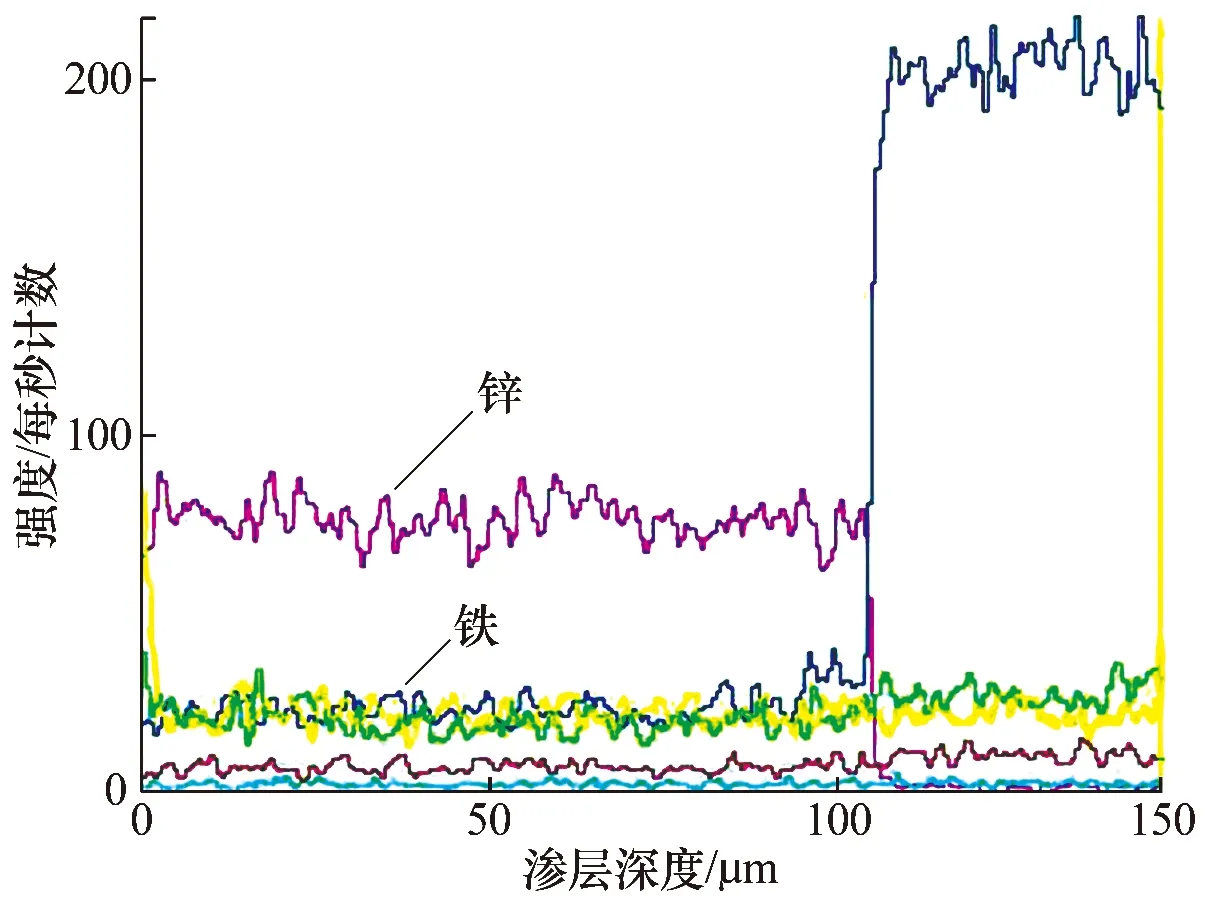

对试样截面进行EDS元素分析,见图9。在渗层深度约105 μm处,Fe含量急剧增加,同时Zn含量急剧减少,Zn元素含量在渗层深度0~105 μm处出现峰值,且含量最大,以此可以判断渗层深度。同时通过元素分布可以得出渗层主要含Zn和Fe,以两种元素合金为主。

图9 截面元素测试

2.3 渗层的物相组成分析

渗层的X射线衍射(XRD)图谱见图10。鉴于所加Ni的量较少,故未检测到镍元素组成的有关特征峰。由图10可知渗层呈现出FeZn10.98和FeZn8.87等物质的峰。

图10 Zn-Ni渗层XRD测试

2.4 表面力学

渗层较薄,采用维氏硬度进行硬度表征。制取渗层表面和截面试样,测试对应部位的硬度,测试结果见表3。

表3 Zn-Ni共渗渗层硬度测试

2.5 渗层耐磨性能测试分析

采用多功能表面测试仪进行渗层耐磨性能试验,条件:载荷可变,压头运动速度100 mm/min,对磨材料为GCr15钢球,磨痕长度10 mm。渗层耐磨性能测试结果见表4。

表4 基体和渗层试样的摩擦系数

在室温干摩擦和固定加载速度的条件下,随着载荷的逐渐增大,钢基体的摩擦系数逐渐降低,是由于表面发生摩擦化学反应,生成氧化膜,可以降低磨球与钢基体之间的摩擦系数,加载力越大,氧化膜量增加。对于渗层试样,摩擦系数随着加载力的增大,先逐渐减小,50 N时摩擦系数最小,为0.263,随后摩擦系数又有所增大。

对渗层试样进行体积磨损率测试,测试参数设定:磨痕长度10 mm,加载载荷分别为10,30和50 N,往复摩擦的速度设置为100 mm/min,测试时间为60 min,室温下进行测试。在相同的测试条件下每个试样至少测量三次,确保数据的准确性。测试过程中,仪器自动记录摩擦系数随时间的变化情况。摩擦结束后,在体视显微镜下观察摩擦后试样表面的划痕形貌,并对划痕进行磨损量的测试,计算体积磨损率。

体视显微镜所观察到的形貌可以明显看出随着载荷的增加,磨痕的宽度逐渐变宽和深度逐渐变深。垂直于磨痕的犁沟是运用台阶仪测试磨损量遗留下的痕迹。

观察形貌发现,磨痕的宽度和深度随着载荷增加而增大,其磨损量在同样的时间内是增大的。

2.6 腐蚀电化学测试

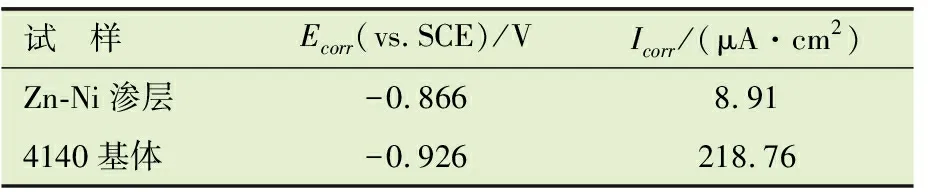

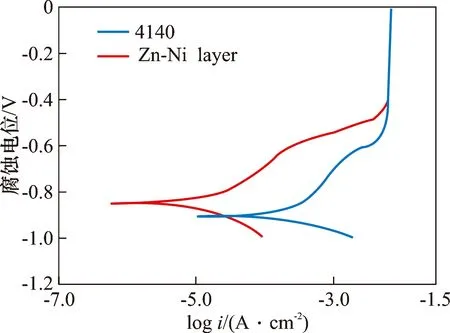

渗层耐腐蚀性能评价用电化学工作站测试试样动电位极化曲线,评价试样的耐蚀性能。测试之前先用环氧树脂对试样进行密封处理,仅留出1 cm2左右的工作面积。以质量分数为5%的NaCl溶液作为腐蚀介质,处理后的试样为工作电极,铂电极作为对电极,参比电极为饱和甘汞电极。参数设置:扫描速率为0.01 mV/s,扫描测试的范围为开路电位±0.3 V,在20 ℃温度下进行测试。4140钢和其上的Zn-Ni渗层的自腐蚀电位和自腐蚀电流见表5,动电位曲线见图11。由表5和图11可以看出,未做表面处理的试样耐蚀性较差,因为其自腐蚀电位最小和自腐蚀电流最大,而Zn-Ni渗层处理后试样大大提高了基体的耐蚀性能。

表5 试样的自腐蚀电位和腐蚀电流密度

图11 试样的动电位极化曲线

2.7 腐蚀试验

选取已经完成表面处理的试样,进行常温常压下的酸性腐蚀试验,腐蚀状态采用常温常压下试样完全浸没于腐蚀溶液。试验所用介质为3%硫酸+2%氯化钠的水溶液200 mL,试验时间为7 d。

将试样从试验溶液中取出,用酒精清洗腐蚀试样并在空气中自然干燥。通过观察形貌,发现基材表面存在锈黄色,而锌镍渗层试样表面无明显变化,试验结果表明锌镍渗层是提高基材抗腐蚀的一种较为有效的方法。

3 讨 论

普遍认为,湿硫化氢环境下,金属的失效行为都与金属表面化学反应析氢有关。在湿硫化氢环境下,由氢导致的金属发生应力腐蚀开裂一般都称为氢损伤,其形式基本可以分为应变相关式和应变无关式两类。应变相关式,即裂纹的出现和扩展需要材料在宏观上塑性变形,这种形式需要宏观上的屈服,所以一般发生在较高的应力作用情况下,但有时低交变应力作用造成材料疲劳,也会导致材料韧性的降低,其中典型的失效形式为硫化氢应力腐蚀开裂(SSCC)。应变无关式,即裂纹由于材料内部局部区域的塑性变形而导致,可能没有引起宏观塑性变形的拉应力存在,而是局部微观应力作用下形成,其中典型的失效形式有氢鼓包、氢致开裂(HIC)和应力导向的氢致开裂(SOHIC)等。金属材料在湿硫化氢环境下的开裂行为,主要是金属在其表面与介质发生反应生成氢原子向金属内部渗透所导致。

锌镍渗层的原理为固体金属粉末和钢基体相互接触,在一定温度下,经过一定时间,金属粉末原子通过表面吸附—扩散—反应[5-7],即反应扩散在钢铁表面生成一定厚度的锌-铁-镍合金层,合金渗层形成过程见图12。

渗层形成的过程一般包括以下三个阶段:

首先是催化剂氯化铵的分解,产生HCl气体与渗料中的Zn反应生成ZnCl2,并且产生的NH3会起到保护气的作用,最后ZnCl2会进一步发生分解反应生成活性Zn[5]。具体反应如下:

其次生成的活性原子Zn被金属表面吸收,这种吸附属于金属表面的化学吸附,第三是活性原子Zn向基体内部长时间的扩散的过程。锌镍渗层能够提高抗硫腐蚀能力体现在两个方面:

(1)锌镍渗层通过吸附-扩散作用在基体表面形成覆盖层,能够隔离腐蚀介质,达到防腐蚀的目的;

(2)Zn的自腐蚀电位比Fe更负,在腐蚀发生的时候Zn能够起到阴极保护的作用,以免钢件被腐蚀,同时Zn的低熔点性质能在摩擦发生的时候起到自润滑减磨的作用,Ni可以与基体以及渗入的金属形成复杂的合金相和固溶体,提高渗层的耐蚀性能。

因此,通过在钢基表面锌镍渗层可以起到耐腐蚀、耐磨损的作用,试验结果表明锌镍渗层处理后基体腐蚀质量损失率仅为1.39%。

同时热浸镀锌层中含有η,ε,δ和γ等相,其中 γ是含21%~28%Fe的Fe-Zn合金相(Fe3Zn10), δ相是含8.5%~13%Fe的合金相(Fe11Zn40), ε相为(FeZn7)合金相。ε和δ相具有较高的显微硬度[8-11],可以提高渗层的表面力学性能。而锌镍渗层表面所呈现的两相和ε相相近,都具有较高的显微硬度,可以提高涂层的表面力学性能,满足现场剪切高强度钻杆的硬度要求。

4 结论与建议

(1)通过锌镍硬质颗粒渗层工艺处理,在剪切刀体试样表面产生渗层,通过开展试样成分、组织结构、表面力学、腐蚀电化学性能及硫化氢腐蚀试验测试,明确了锌镍渗层能够显著提高基材抗硫腐蚀能力,同时保持较高的硬度。

(2)随着现代石油工业发展,钻杆的硬度逐步提高,锌镍渗层作为防喷器剪切刀体抗硫腐蚀的一种涂层制备工艺,既能够保证强度,又能抗硫化氢腐蚀,将有利于推动高含硫油气田的开发和利用。