催化裂化装置非计划停工原因分析及改进措施

2022-06-29余雷

余 雷

(中国石油化工股份有限公司炼油事业部,北京 100728)

在国内炼油工业中,催化裂化装置具有重要作用,是原油二次加工的主要装置。该装置对原料适应性强,轻油收率高,并且为下游装置提供大量的原料。

随着劣质原料比例不断提高,产品结构不断调整,为提高产品收率、优化产品结构,实现效益最大化,催化裂化装置长期满负荷、高苛刻度操作,对装置的安全稳定运行管理提出了高要求,装置运行管理难度加大。一方面,随着精细化管理水平的不断提高,炼油装置的运行苛刻度提高,加上原油持续劣质化带来的腐蚀结焦等问题,导致装置发生非计划停工风险加大,对装置平稳运行管理提出了更高要求;另一方面,随着装置运行周期不断延长,平稳运行难度进一步加大,为确保装置的安稳运行,对装置运行管理、设备运维和防腐管理等方面的要求提升,装置长周期平稳运行管理也面临着新的挑战[1]。提升催化裂化装置运行水平,减少非计划停工,也对炼油企业降低成本,提高经济效益有着非常重要的作用。

1 催化裂化装置非计划停工统计分析

近年来,炼油装置非计划停工总体呈逐年下降趋势,但仍时有发生,给企业安全生产带来了较大风险。

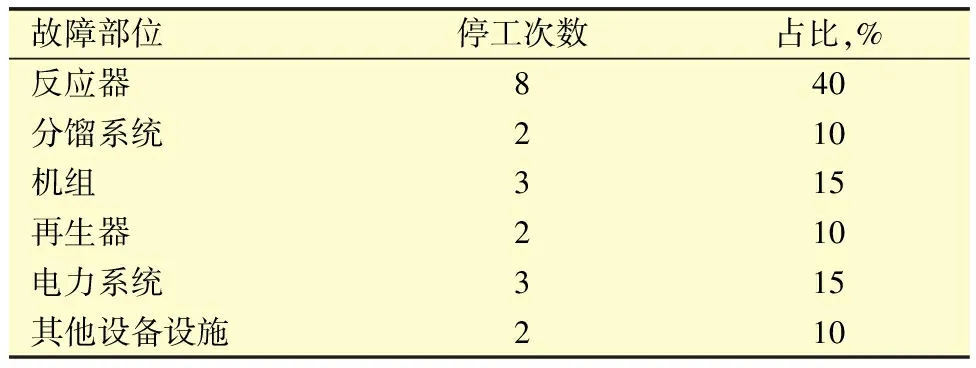

按照故障部位和过程原因对近几年发生的20起催化裂化装置非计划停工进行了统计分析,结果见表1和表2。

1.1 按照故障部位分析

从引起非计划停工的源头故障部位(见表1)来看,反应器发生故障最多,共发生8次,占比为40%。反应器结焦、掉焦是造成反应器故障的主要诱因。

表1 造成非计划停工的故障部位及占比

1.2 按照过程原因分析

从过程管理的直接原因(见表2)来看,设备管理原因造成非计划停工次数最多,共发生13次,占比65%。大多数非计划停工的直接原因均由设备故障表现出来,这是其占比较高的原因之一。

表2 造成非计划停工的过程原因及占比

2 非计划停工的突出问题及典型案例

2.1 多专业综合原因造成非计划停工

2.1.1 多专业综合问题统计

近几年催化裂化装置非计划停工中,有11次停工是设备、工艺、电气和仪表等多专业综合原因造成的,占比55%,即大部分非计划停工均由多个专业的问题综合造成。

2.1.2 典型案例及原因分析

某催化裂化装置烟机振动值突然上升至满量程,机组紧急停机,两器主风自保投用,装置切断进料,再生器闷床处理后装置恢复进料,又因油浆固含量分析数据异常增大再次停工处理。

第一次停工原因:再生器2号二级旋分翼阀折翼板脱落后造成该旋分器失效,进而导致烟机转子叶片一根疲劳断裂、八根不同程度损伤,烟机停机。第二次停工原因:由于转剂时间短,沉降器局部温度偏低,进料时高温油气中的重组分在沉降器单旋料腿低温部位凝结,发生热反应结焦,造成料腿被焦块堵塞,反应器跑剂。该案例属于设备故障+开工过程管控不良等多专业综合原因造成的非计划停工。

2.2 电气故障引起非计划停工

2.2.1 电气故障问题统计

近年来,催化裂化装置非计划停工中,有3次停工是由电气故障直接引起,占比15%。

2.2.2 典型案例及原因分析

某企业发电机组负荷出现大幅波动,逆功率保护动作,造成3套发电机组停机,全厂系统性停电,导致催化裂化等装置非计划停工。催化裂化装置重新开工后,因再生滑阀阀板脱落,再生滑阀全关,无法打开,装置停工闷床处理后开工,又因再生器二级旋分料腿堵塞而再次停工处理。

第一次停工原因:发电机组因蒸汽泄漏,中压油动机反馈仪表线缆受到高温蒸汽炙烤,电缆粘连、短接导致负荷出现大幅度波动,同时稳控系统逻辑存在设计缺陷,现场仅接入一条线路频率,引起低频信号长期触发且未发出报警信号,发生逆功率时,触发逆功率解列动作,造成两条110 kV进线跳闸。第二次停工原因:在装置恢复过程中,滑阀阀板脱落,在处理再生滑阀阀板过程中的闷床造成再生器二级旋分料腿内部焦块掉落,堵塞料腿引起再生器跑剂。该案例属于电气故障问题造成的非计划停工。

2.3 结焦问题造成的非计划停工

2.3.1 结焦问题统计

近几年催化裂化装置非计划停工中,有11次停工原因涉及结焦或者掉焦,占比55%。

2.3.2 典型案例及原因分析

某催化裂化装置大检修开工后不久,出现油浆正常外甩管线堵塞不畅,油浆热返塔、上下返塔循环量出现大幅波动,油浆蒸汽发生器出现堵塞现象,装置被迫停工切断进料。

停工原因:该次大检修开工后,投用重循环油进渣油加氢,回炼油返分馏塔内回流量减少,油浆收率大幅下降,油浆外甩量降低。同时,分馏塔底控制温度偏高,油浆结焦趋势增加,在换热器管束内逐渐黏附积聚,进而堵塞管路。该案例属于分馏系统结焦,造成油浆系统堵塞导致的非计划停工。

2.4 变更管理不规范造成的非计划停工

2.4.1 变更管理不规范问题统计

近几年催化裂化装置非计划停工中,有4次停工原因涉及变更管理原因,占比20%。

2.4.2 典型案例及原因分析

某催化裂化装置因外取热汽包一路上水线控制阀后大小头发生泄漏,且上下游手阀内漏严重,装置临时停工抢修后恢复进料,后因待生线路循环不畅再次停工处理。

第一次停工原因:催化裂化装置外取热系统改造中,汽包上水组立管道及管件整体压力等级和材质等级相对于除氧水主线偏低,除氧水泵出口与各汽包形成了较大的压力降,在汽包上水组立控制阀前后形成高流速,造成大小头、控制阀、上下游手阀的冲蚀减薄。第二次停工原因:新安装的加氢催化轻循环油喷嘴在催化裂化原料喷嘴下方,使得上方原料喷嘴处催化剂温度、密度降低且不稳定,影响剂油接触,造成提升管、沉降器结焦增多,焦块脱落进入并滞留待生套筒,导致待生线路催化剂循环不畅。该案例属于外取热系统改造和催化轻循环油加氢回炼两个项目变更管理存在问题导致的非计划停工。

2.5 腐蚀管控问题造成非计划停工

2.5.1 腐蚀管控问题统计

近几年催化裂化装置非计划停工中,有3次停工原因涉及腐蚀管理,占比15%。

2.5.2 典型案例及原因分析

某催化裂化装置分馏塔顶循抽出管线因腐蚀减薄开裂,装置被迫停工处理。

停工原因:顶循抽出线第三弯头后立管内腐蚀减薄造成管线强度下降,顶循线立管与水平支撑管焊缝处在振动和应力的作用下发生开裂。

3 改进措施

3.1 加强工艺及设备等多专业协作

近年来,随着装置运行管理水平的不断提升,催化裂化装置非计划停工原因趋于复杂化,单个专业原因造成的非计划停工越来越少,大部分催化裂化非计划停工都是由多专业综合原因造成的。专业管理是装置平稳运行的基础,加强工艺、设备等多专业协作,形成合力,夯实装置运行基础是非计划停工管理的核心工作和装置安稳运行的根本保障。

3.2 强化电气专业管理

加强电力系统主网管理,开展电力系统主网治理,合理布局220 kV变电站配置,制定孤网运行方案,提高供电可靠性。完善电气制度管理,强化电气专业基础管理,积极开展关键电气设备预防性维修,全面落实电气定时性工作。

3.3 做好防结焦相关优化工作

重视沉降器防结焦工作,优化生产运行,采取沉降器防结焦、防掉焦操作措施,利用检修机会推进防掉焦措施落实。做好异常工况分析及应急处置管理,加强原料、操作、开停工等过程管理与控制;开工时不抢进度,延长进料前催化剂两器流化循环时间,保证沉降器稀相温度,避免局部温度不足时喷油造成结焦。充分认识油浆系统出现异常的后果严重性,控制分馏塔底温度、油浆密度,优化掺炼渣油比例,采取防范性措施,防止油浆系统结焦等极端情况发生。

3.4 规范变更管理

高度重视变更带来的风险,严格落实岗位操作、风险评估、工艺流程图等审批程序,做好变更风险的识别和管控,避免未识别出变更风险引发非计划停工和事故。强化变更前期管理,尽可能减少变更,加强变更管理培训及交底,提升装置本质安全水平。

3.5 加强腐蚀管控

强化装置设备、工艺本质安全管理,系统识别生产装置及运行过程可能发生的生产异常和腐蚀泄漏风险;开展相应的风险评估,采取有效的技术、管理措施把握控制要点;充分利用防腐蚀管理信息系统,做好工艺防腐、腐蚀在线监测、定点测厚及涡流扫查等工作,提高静设备腐蚀监测的准确性。

4 结束语

非计划停工管理是一项长期的系统性工作。对于催化裂化及其他装置,要继续秉持精益管理理念,加强工艺、设备专业管理;强化安全红线意识,兼顾好安全与效益;加强异常波动分析管理,定期开展隐患排查及整治。通过主动管理减少非计划停工,提升装置运行管理水平,确保装置长周期安全稳定运行。