响应面法优化荞麦醋醋酸发酵工艺的研究

2022-06-29祁宏山王治业彭轶楠

祁宏山,王治业,彭轶楠,梁 燕,季 彬*

(1.甘肃省科学院 生物研究所,甘肃 兰州 730099;2.甘肃省微生物资源开发利用重点实验室,甘肃 兰州 730099)

荞麦(Fagopyrum esculentumMoench)的碳水化合物主要是淀粉[1-4],因为其颗粒较细小,所以和其他谷类相比,具有容易煮熟、容易消化、容易加工的特点[5-6]。荞麦含有丰富的膳食纤维,可以促进胃肠蠕动,对于预防便秘有很好的作用[7-8]。荞麦不仅营养全面,而且富含生物类黄酮[9]、糖醇、多肽和D-手性肌醇等高活性药用成分[10-11],具有降脂、降糖、抗衰老、抗氧化[12-13]的功能。

我国具有悠久的酿醋历史,食醋已经成为人们生活中不可缺少的一种调味品,并且需求量非常大。以荞麦为原料的荞麦醋[14-16]新产品,在保持原有食醋品质的基础上增加了荞麦特有的营养物质,正日益受到越来越多人的喜好。

醋酸发酵是荞麦醋酿造过程中的一个关键环节,目前醋酸发酵多处于手工或半机械化状态,对发酵过程的控制比较依赖人为经验。杨芙莲等[17]利用正交分析法对荞麦醋醋酸发酵条件进行优化,探讨了不同接种量、发酵液酒精度、发酵温度、摇床转速和瓶装量对发酵的影响;刘旭[18]采用酶法和曲法进行糖化,经酒精和醋酸发酵酿造出了具有特殊风味的保健型荞麦醋,探讨并提出了提高黄酮类化合物利用率的措施;张素云[19]以苦荞加工副产物(碎米及皮粉)为主料酿造优质苦荞醋,采用正交试验设计优化液态苦荞醋酿造工艺。响应面法是指通过一系列确定性试验,用多项式函数来近似隐式极限状态函数。通过合理地选取试验点和迭代策略,来保证多项式函数能够在失效概率上收敛于真实的隐式极限状态函数的失效概率。康超等[20]以百香果为原料,总酸含量为评价指标,通过单因素试验及响应面法优化液态发酵百香果果醋的发酵工艺条件。

本研究以荞麦为原料制备荞麦醋,通过单因素试验和响应面试验优化荞麦醋醋酸发酵阶段工艺条件,旨在为企业的生产提供理论支持和技术支撑,促进企业健康发展。

1 材料与方法

1.1 材料与试剂

荞麦、麸皮、稻壳、谷糠:甘肃万佳现代农牧业发展服务有限公司;氢氧化钠、酚酞(均为分析纯):天津市化工三厂有限公司。其他试剂均为国产分析纯。

1.2 仪器与设备

AS型干燥箱:北京科伟永兴仪器有限公司;JA203P型分析天平:常州幸运电子设备有限公司;SW-CJ-2FD型洁净工作台:苏州安泰空气技术有限公司;RE-201D型旋转蒸发仪:北京依诺泰仪器设备有限公司。

1.3 方法

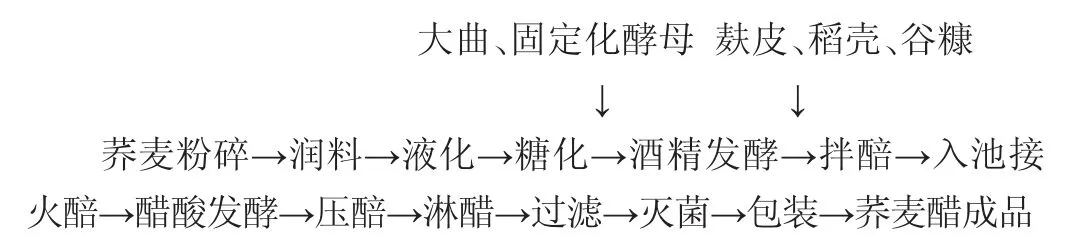

1.3.1 荞麦醋加工工艺流程及操作要点

操作要点:

荞麦粉碎40目后加入300%~350%水(以主粮质量计算),润料8~12 h,加热液化,在90~92 ℃保温1 h,降温到65 ℃时,加入糖化酶进行糖化,在60~65 ℃范围内保温2 h,冷却到30 ℃后加入20%大曲(以主粮质量计)和30%固定化酵母液(以主粮质量计),降温至25 ℃时泵入发酵罐中进行酒精发酵,发酵时间5~7 d。酒精发酵结束以后,在发酵酒醪中拌入150%麸皮、70%稻壳、30%谷糠(以主粮质量计算),并调节拌醅酒精度和醋醅水分含量,翻拌均匀后在表面接入10%左右火醅(已发酵2 d的醋醅),入池进行醋酸固态发酵。醋醅起温后每天翻醅1~2 次,以提供充足的氧气便于醋酸菌生长繁殖,同时注意控制醋醅温度不超过42 ℃(防止烧醅)。当醋醅酒精度低于0.3%vol时可压醅,此时发酵温度为34~36 ℃,发酵时间为9~11 d。淋醋采用三组套淋法,循环萃取。在第③组醋醅中加入自来水浸淋,淋出液加入第②组醋醅中淋出二级醋,再以二级醋加入第一组醋醅中浸泡20~24 h后淋出的,即为一级醋。经过灭菌包装获得荞麦醋成品。

1.3.2 荞麦醋醋酸发酵工艺优化

(1)单因素试验

分别考察拌醅酒精度、火醅接种量、醋醅水分含量及发酵时间4个因素对荞麦醋总酸含量的影响,拌醅酒精度分别设置为4.00%vol、4.25%vol、4.50%vol、4.75%vol、5.00%vol;火醅接种量设置为8%、10%、12%、14%、16%;醋醅水分含量设置为50%、55%、60%、65%、70%;发酵时间设置为7 d、8 d、9 d、10 d、11 d。

(2)响应面试验

在单因素醋酸发酵试验的基础上,固定发酵时间为9 d,以拌醅酒精度(A)、火醅接种量(B)、醋醅水分含量(C)这3个因素为自变量,以荞麦醋总酸含量(Y)为响应值,设计3因素3水平响应面试验,Box-Behnken试验设计因素与水平见表1。

表1 醋酸发酵工艺优化Box-Behnken试验设计因素与水平Table 1 Factors and levels of Box-Behnken experiments design for acetic acid fermentation process optimization

1.3.3 分析检测

采用酸碱中和法[21]测定荞麦醋中总酸含量,每组数据进行3次平行实验,测定结果取平均值。

1.3.4 数据处理

单因素制图采用Origin 9.0软件,响应面模型拟合采用Design-Expert10.0.7软件。

2 结果与分析

2.1 荞麦醋醋酸发酵工艺优化单因素试验

2.1.1 拌醅酒精度对荞麦醋总酸含量的影响

由图1可知,随着拌醅酒精度在4.00%vol~4.50%vol范围内的升高,总酸含量开始逐渐增加;当拌醅酒精度为4.50%vol时,总酸含量达到最高值,拌醅酒精度>4.50%vol之后,总酸含量又逐渐降低。当拌醅酒精度较低时,醋酸菌转化产生的醋酸含量低,当拌醅酒精度偏高时,一方面醋酸菌对酒精的耐受能力降低,从而抑制醋酸菌的生长,另一方面酒精度越高挥发越快,从而导致总酸含量降低[22-25]。因此,选择最佳拌醅酒精度为4.50%vol。

图1 拌醅酒精度对荞麦醋总酸含量的影响Fig.1 Effect of Banpei alcohol content on total acid contents of buckwheat vinegar

2.1.2 火醅接种量对荞麦醋总酸含量的影响

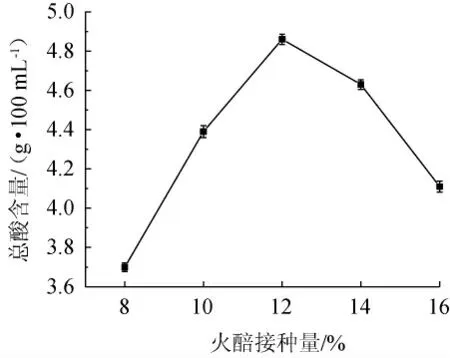

由图2可知,当火醅接种量在8%~12%的范围内增加时,荞麦醋总酸含量呈逐渐升高的趋势;当火醅接种量在12%时,总酸含量达到最高值;当火醅接种量>12%之后,总酸含量逐渐降低。火醅接种量过大,需要更多的营养物质用于醋酸菌自身的繁殖,导致生成的醋酸较少,同时随着醋酸菌增多,菌体出现老化和自溶现象,从而导致总酸含量降低。因此,选择最佳火醅接种量为12%。

图2 火醅接种量对荞麦醋总酸含量的影响Fig.2 Effect of Huopei inoculum on total acid contents of buckwheat vinegar

2.1.3 醋醅水分含量对荞麦醋总酸含量的影响

由图3可知,当醋醅水分含量为50%~65%时,总酸含量随之增高;当醋醅水分含量为65%时,荞麦醋的总酸含量最高;当醋醅水分含量>65%之后,总酸含量逐渐下降。水是醋酸菌进行代谢活动的介质,同时参与部分生化反应。醋醅含水量过低时,营养物质不易扩散,阻碍醋酸菌的生长代谢[26-29],醋醅含水量过高时,醋醅的透气性能降低,导致醋醅疏松度不够,供氧不足,不利于醋酸菌的生长繁殖,从而导致总酸含量降低。因此,选择最佳醋醅水分含量为65%。

图3 醋醅水分含量对荞麦醋总酸含量的影响Fig.3 Effect of Cupei moisture on total acid contents of buckwheat vinegar

2.1.4 发酵时间对荞麦醋总酸含量的影响

由图4可知,随着醋酸发酵时间在7~9 d范围内的增加,荞麦醋总酸含量随之逐步增加;当发酵时间为9 d时,总酸含量达到最大值;随着醋酸发酵时间在9~11 d范围内的延长,总酸含量又稍微有所下降。发酵前期营养物质充足,醋酸菌生长繁殖快,醋酸生成速度逐步加快,当发酵接近尾声时,醋酸挥发增加,造成总酸含量的降低。因此,选择最佳发酵时间为9 d。

图4 发酵时间对荞麦醋总酸含量的影响Fig.4 Effect of fermentation time on total acid contents of buckwheat vinegar

2.2 荞麦醋醋酸发酵工艺优化响应面试验

2.2.1 响应面试验设计结果及分析

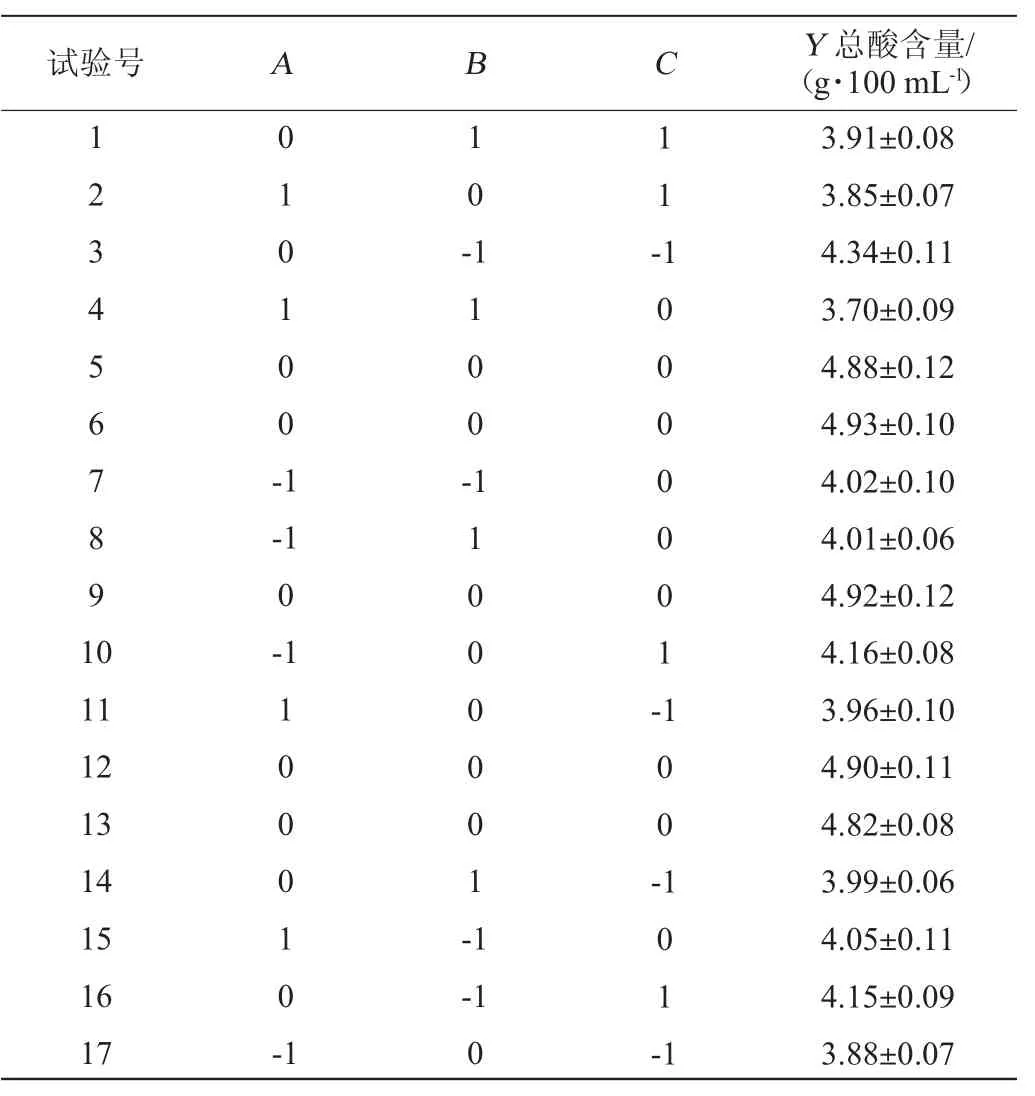

在单因素试验分析结果的基础上,以总酸含量(Y)为响应值,固定发酵时间为9 d,考察拌醅酒精度(A)、火醅接种量(B)、醋醅水分含量(C)对荞麦醋总酸含量的影响。采用Design-Expert10.0.7软件进行3因素3水平的响应面试验设计,每组试验重复3次。Box-Behnken试验设计结果见表2。

表2 醋酸发酵工艺优化Box-Behnken试验设计及结果Table 2 Design and results of Box-Behnken experiments for acetic acid fermentation process optimization

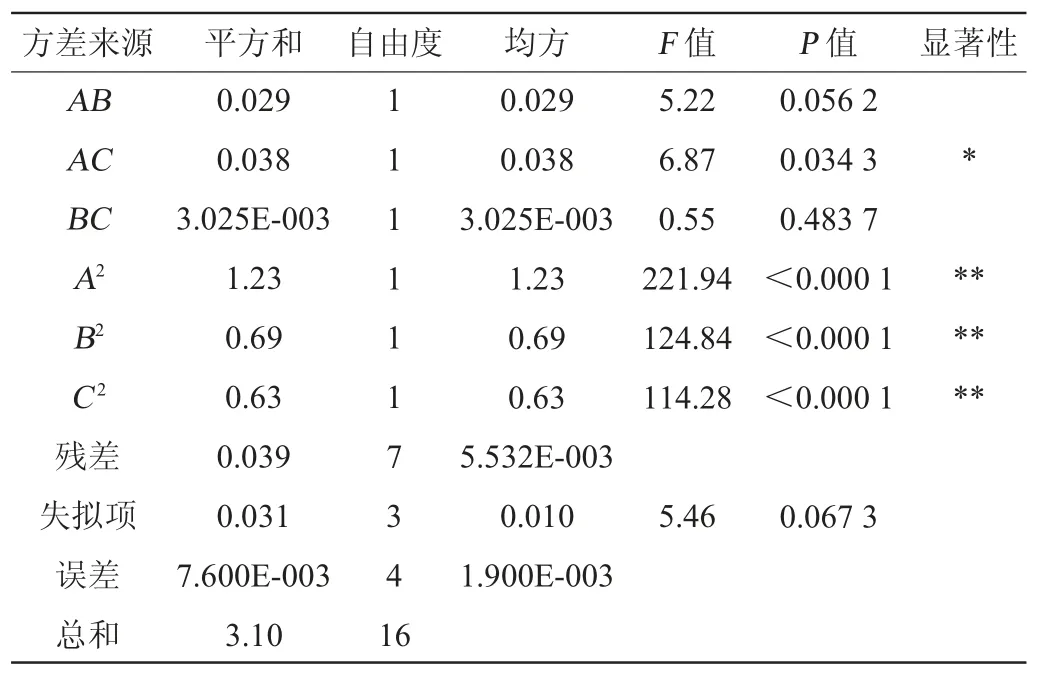

2.2.2 响应面试验方差分析

应用Design-Expert 10.0.7软件对表2中的试验数据进行回归分析,得到总酸含量与各因素的二次多项回归方程为:Y=4.89-0.064A-0.12B-0.012C-0.085AB-0.098AC+0.027BC-0.54A2-0.40B2-0.39C2。为了验证方程的可靠性,对方程进行方差分析,结果见表3。

表3 回归模型方差分析Table 3 Variance analysis of regression model

续表

由表3可看出,该模型P值<0.000 1,说明试验采用的二次模型极显著(P<0.01);失拟项P值=0.067 3>0.05,说明模型高度可靠。该模型的模型信噪比(signal to noise ratio,SNR)=21.225>4,说明模型可靠性较高,抗干扰能力较强;该模型的变异系数(coefficient of variation,CV)=1.74%,数值较小,表明模型精密度和准确度均较高;该模型决定系数R2=0.987 5,调整决定系数R2Adj=0.971 4,二者数值比较接近,说明模型的拟合度良好,误差较小。由P值可知,一次项A、交互项AC对结果影响显著(P<0.05),一次项B、二次项A2、B2、C2对结果影响极显著(P<0.01),其余均为不显著(P>0.05)。由F值可知,各因素对总酸含量的影响顺序依次为B(火醅接种量)>A(拌醅酒精度)>C(醋醅水分含量)。

2.2.3 各因素交互作用影响分析

通过Design-Expert 10.0.7软件对表2的试验数据进行多项二次回归拟合分析,得到各因素交互作用对结果影响的响应面和等高线见图5。各因素及其交互作用对荞麦醋总酸含量的影响可以通过响应面及等高线图直观的反映出来。曲面坡度越陡,等高线越近似于椭圆,说明两者的交互作用越显著。由图5可知,AB、AC、BC的响应曲面坡度较陡,等高线图接近椭圆形,所以拌醅酒精度(A)和醋醅水分含量(C)的交互作用对总酸含量影响显著(P<0.05),拌醅酒精度(A)和火醅接种量(B)的交互作用对总酸含量影响不显著(P>0.05),火醅接种量(B)和醋醅水分含量(C)的交互作用对总酸含量影响不显著(P>0.05)。

图5 各因素交互作用对总酸含量影响的响应面和等高线Fig.5 Response surface plots and contour lines of effects of interactions between various factors on total acid contents

2.3 荞麦醋醋酸发酵工艺优化验证试验

通过Design-Expert 10.0.7软件对模型优化求解,得到荞麦醋醋酸发酵的最佳工艺条件为:拌醅酒精度4.488%vol、火醅接种量11.716%、醋醅水分含量64.920%,此条件下荞麦醋总酸含量理论值为4.900 g/100 mL。为验证试验结果的可靠性,考虑到实际的操作情况,将醋酸发酵工艺条件调整为拌醅酒精度4.50%vol、火醅接种量12%、醋醅水分含量65%,在此最佳醋酸发酵工艺条件下进行3次验证试验,得到荞麦醋总酸含量实际平均值为4.86 g/100 mL,试验结果与预测值偏差很小。因此,采用响应面法优化荞麦醋醋酸发酵工艺条件得到的结果准确可靠,具有可行性。

3 结论

本试验研究了荞麦醋醋酸发酵工艺条件,通过单因素试验和响应面法优化得到最佳工艺参数为:拌醅酒精度4.50%vol、火醅接种量12%、醋醅水分含量65%、发酵时间9 d。在此条件下,荞麦醋总酸含量为4.86 g/100 mL。本研究为企业荞麦醋产品的生产提供了技术指导,具有实际应用价值。