汽车起重机伸缩臂滑块对局部应力的影响分析

2022-06-29郭二棒高顺德徐金帅孙丰科奚传峰

郭二棒 高顺德 徐金帅 孙丰科 奚传峰

大连理工大学 大连 116025

0 引言

汽车起重机以其占地面积小、作业幅度大、灵活性强的特点广泛应用于基础工程建设中。汽车起重机的起重臂由多节伸缩臂套接而成,滑块是实现伸缩臂间传递载荷的重要部件。滑块的接触区域受力复杂,若其参数设计不合理,随着起重性能的提升和作业高度的增大会出现明显的应力集中,对伸缩臂滑块接触区域的局部稳定性造成影响。因此,有必要研究滑块的尺寸和材料参数对伸缩臂局部应力的影响,对提高臂架承载能力及稳定性也有非常重要的意义。

接触应力计算方法主要有经典接触力学和非经典接触力学[1],目前非经典接触力学在实际应用中更广泛。对于伸缩臂滑块接触问题,很多研究人员做了大量的研究。纪爱敏等[2]通过耦合伸缩臂和滑块间的节点自由度模拟伸缩臂与滑块的搭接作用以获取伸缩臂的应力分布,但这种处理方法改变了接触面之间的接触关系,不能准确反映结构中的接触特性;李志敏[3]分别采用尼龙滑块和青铜滑块进行计算,分析了滑块支撑位置对应力分布的影响,并得出最佳的支承位置;韩立[4]分析了Ansys中不同接触参数设置对U形截面伸缩臂下滑块接触区应力的影响,并进行了公式拟合,但上滑块在实际情况下的局部应力情况比下滑块更复杂;杨山林[5]利用显示动力学软件LS-Dyna对U形截面伸缩臂和滑块进行显示接触分析,对伸缩臂滑块接触区最大应力进行优化,但更多是研究接触参数设置对局部应力的影响;胡青春等[6]分析了箱形伸缩臂与滑块接触区域的滑块接触应力,总结出滑块不同参数对伸缩臂局部稳定性影响力大小的敏感性,但未说明滑块具体参数的影响趋势。

上述文献都只是在单工况前提下进行研究,并未给出多个工况情况下滑块参数对伸缩臂局部应力的影响是否一致。为此,本文以55 t汽车起重机U形截面伸缩臂为研究对象,借助有限元分析软件Ansys,采用参数化建模的方法建立伸缩臂及滑块有限元模型,分析滑块长度尺寸及滑块刚度对伸缩臂接触区域应力的影响规律,并研究滑块在各工况下的变化规律,为滑块和臂节优化设计提供理论依据。

1 伸缩臂结构

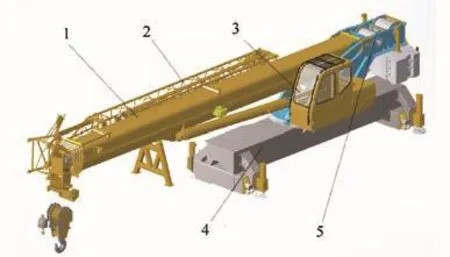

汽车起重机主要由主臂、副臂、专用底盘、转台、驾驶舱等组成,本文研究的汽车起重机最大额定起重量为55 t,整体结构如图1所示。

图1 汽车起重机整机结构

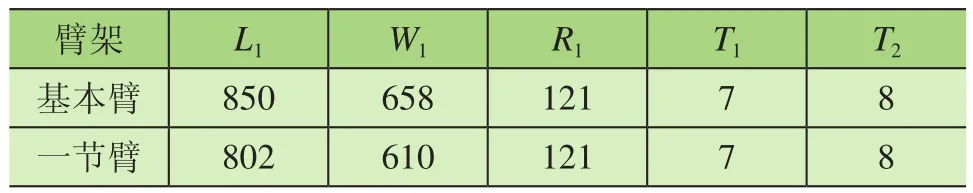

该汽车起重机的伸缩臂由5节臂组成,臂节采用U形截面,如图2所示。伸缩臂节间通过滑块传递载荷,其中臂头处滑块包括上滑块和下滑块,臂尾处滑块包括上滑块、下滑块和侧滑块。考虑到臂节与滑块间载荷关系传递的相似性特点,同时考虑非线性计算的时间成本,本文选择基本臂和一节臂进行建模分析。臂架截面几何参数尺寸如表1所示。

图2 臂架截面图

表1 伸缩臂尺寸 mm

2 有限元模型

2.1 模型简化

接触分析是一种高度非线性分析,网格划分的质量影响计算的收敛性。为了节省计算机运算量,提高运算效率和网格划分的质量,应对伸缩臂模型作简化和等效处理。在保证等刚度的情况下,本文在建立滑块接触模型时进行以下简化:

1)忽略伸缩臂上对整体结构强度影响较小的局部细节,如销孔、螺丝孔、固定副臂支架等;

2)由于本文研究重点是滑块的接触应力,故不考虑伸缩臂由钢板焊接时的焊缝;

3)省略臂架变幅液压缸铰点和一节臂底部和转台连接的加强筋,可减小收敛难度;

4)伸缩臂主要通过臂节之间的绳排和液压缸实现轴向载荷的传递,本文在基本臂和一节臂间的液压缸用梁单元模拟。

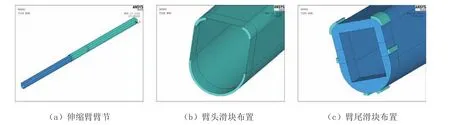

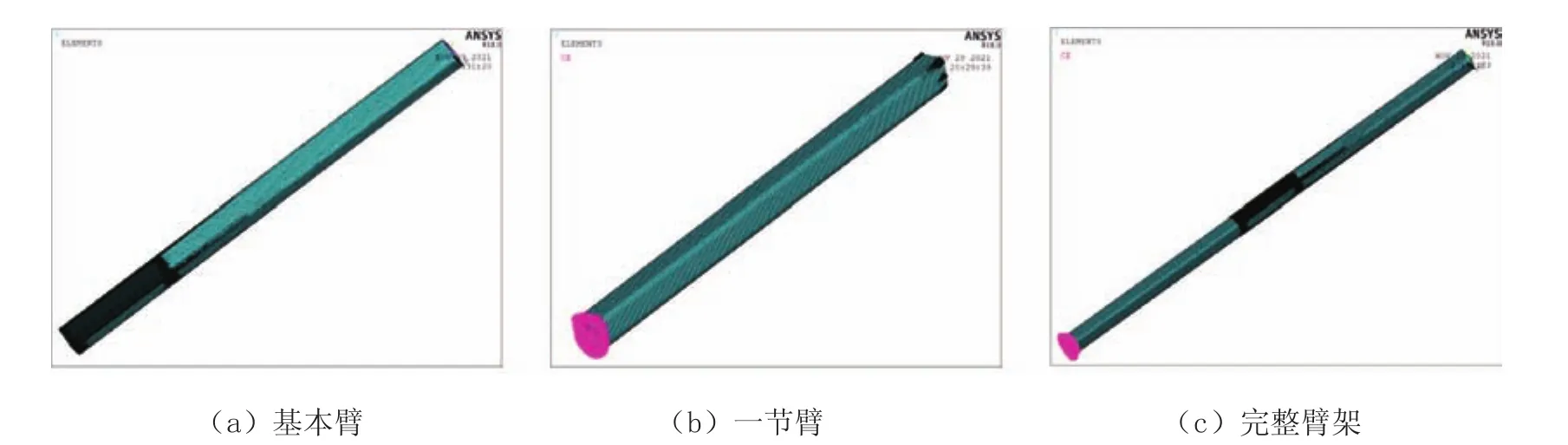

为了提高计算效率,本文使用APDL参数化建立臂节和滑块的有限元模型。伸缩臂整体有限元模型如图3所示。

图3 伸缩臂模型

2.2 网格划分

1)定义单元

伸缩臂主要由臂节和滑块组成,本文主要采用的单元类型有Shell 181、Solid 45、Beam 188、Conta 174、Targe 170等。由于臂节由钢板焊接而成,所以本文采取Shell 181单元,滑块则采用Solid 45单元模拟,基本臂与一节臂间的液压缸采用Beam 188模拟。

滑块与臂节间的接触采用Conta 174和Targe 170单元模拟,其中Conta 174单元用于模拟接触面,Targe 170单元用于模拟目标面。根据Ansys中对单元的定义,本文将臂节设置为目标面,而滑块设置为接触面。

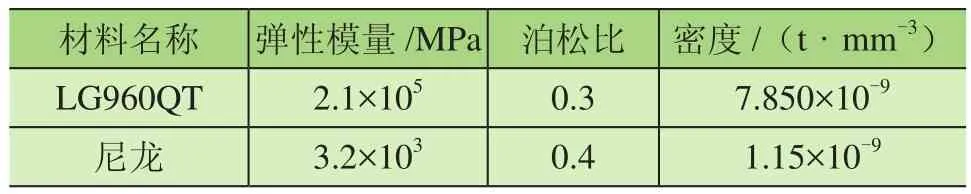

2)材料选取

Ansys中提供了大量材料模型用于模拟各种材料,用户可以自定义材料属性。本文臂节采用LG960QT,滑块材料采用尼龙滑块。有限元模型中所有材料均是线弹性材料,其材料参数如表2所示。

表2 伸缩臂及滑块材料

3)网格尺寸和形状

在有限元分析中,网格划分对计算结果有很大影响。本文研究的伸缩臂模型采用四边形网格,滑块采用六面体网格。对于伸缩臂部分,在滑块处划分网格大小为10 mm,其他部分网格大小为50 mm,而滑块的网格大小设置为10 mm。划分网格后的模型如图4所示,该模型共有82 620个单元和80 106个节点。

图4 伸缩臂有限元模型

2.3 边界条件和载荷

起重机伸缩臂的载荷一般分为常规载荷、偶然载荷、特殊载荷和其他载荷等。为了便于研究滑块在接触区应力在载荷下的变化规律,在此只考虑考虑吊重、伸缩臂自重等常规载荷,不考虑侧载荷。伸缩臂自重采用加重力加速度的方法。在二节臂臂头建立刚性区域,将吊重加载刚性区域节点上。

该汽车起重机的伸缩臂与转台通过销轴铰接,伸缩臂有变幅平面内的转动自由度,限制Ux、Uy、Uz、Roty、Rotz自由度;对于伸缩臂与变幅液压缸铰点,由于变幅液压缸起支撑作用,故限制Ux、Uy、Uz自由度。对于一节臂与二节臂是依靠液压缸传递轴向载荷,故建立Beam单元对液压缸进行模拟。

2.4 接触单元定义

在Ansys中有点-点接触、点-面接触、面-面接触3种接触类型,不同的接触问题需要选用不同的接触类型,伸缩臂与滑块之间的接触属于面面接触。本文选择伸缩臂为目标面,用Targe 170单元模拟;选择滑块为接触面,用Conta 174单元模拟。

在建立接触单元后,应检查接触面和目标面的外法线方向是否相对。若目标面和接触面不相对,在开始计算时程序会认为出现过度侵入,很难找到初始解。一般情况下,程序会立即停止运行;法线方向可使用/Psymb命令显示单元坐标系进行检查;若目标面和接触面外法线方向不相对,可使用Esurf命令修改法线方向。

3 滑块长度尺寸对局部接触应力的影响

3.1 伸缩臂滑块区域应力分析

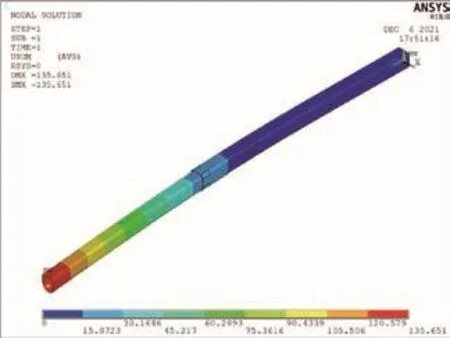

目前,伸缩臂分析对滑块部位的处理一般采用自由度耦合的方式,即在滑块处建立点对点自由度耦合。这种建模方式无法模拟出滑块处的局部应力,本文参考该汽车起重机原始的模型,建立滑块和伸缩臂的有限元模型。在臂节和滑块间建立接触单元对伸缩臂进行分析,研究接触区域的局部应力分布。伸缩臂位移云图和应力云图分别如图5和图6所示。

图5 伸缩臂位移云图

图6 伸缩臂应力云图

由仿真结果可知,伸缩臂最大位移发生在一节臂的臂头;伸缩臂应力集中出现在滑块与伸缩臂的接触区,而其他区域应力比较均匀,应力的最大点出现在基本臂与一节臂的滑块接触处。一节臂与基本臂臂头的滑块接触区应力分布比较均匀,而滑块上应力分布不均匀,滑块最大应力出现在一节臂的滑块上。

3.2 滑块长度对局部应力的影响

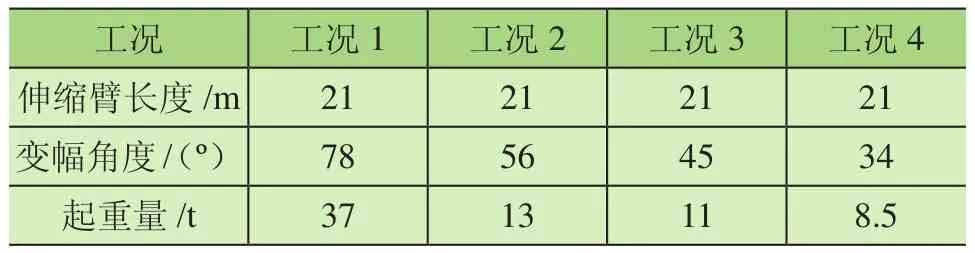

选择伸缩臂的4个典型工况研究滑块长度对局部应力的影响,各工况数据如表3所示。在每个工况下,滑块的长度取值范围为100~400 mm,且每隔10 mm取一滑块长度值进行分析,提取臂架的最大应力和最大位移、滑块的最大应力、最大接触应力,仿真结果见图7。

表3 典型工况数据

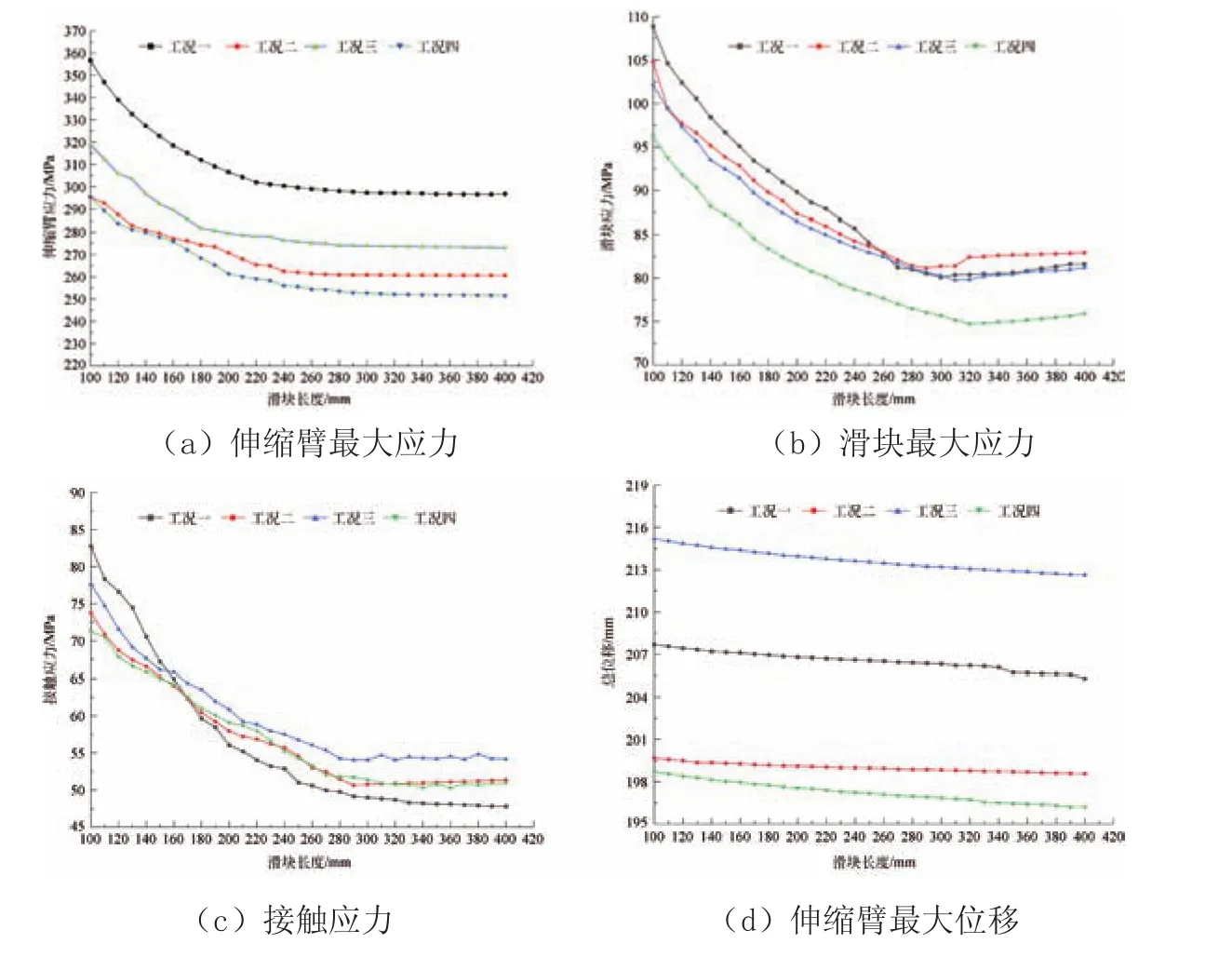

由图7a可知,随着滑块长度的增大,伸缩臂最大应力逐渐减小。当滑块长度为100~280 mm时,伸缩臂最大应力下降幅度在4种工况下最大可达16.7%;当280~400 mm时,伸缩臂最大应力下降幅度不明显,在4种工况下最大为0.5%。

由图7b可知,随着滑块长度的增大,滑块的应力先减后增,滑块应力在滑块长度为320 mm时最小。不同工况下滑块应力也有不同程度的减小,其中工况1的应力下降幅度最大,达到26%;

由图7c可知,随着滑块长度的增大,接触应力逐渐减少。当滑块长度为100~280 mm时,滑块应力减小明显;当长度为280~400 mm时,应力基本不变。在这4种工况中,工况1的接触应力变化幅度最大,减小了36%;

由图7d可知,伸缩臂的最大位移随滑块长度的增加而减少,但减小程度非常小。在4种工况中,工况1的伸缩臂最大位移变化幅度最大,但仅减少了1.2%。

图7 滑块长度对伸缩臂的影响

综上所述,3种应力的变化趋势在4种工况下变化的位置基本相同。

4 滑块材料对局部接触应力的影响

将材料的弹性模量变化范围设为5 000~110 000 MPa,每隔10 000 MPa取一个值,同时在上述4个工况下进行接触计算。分析结果如图8所示。

由图8可知,随着滑块弹性模量的增大,4种工况下的滑块应力、伸缩臂臂节应力、接触应力都逐渐增大,然而随着弹性模量的增大,局部应力的增速在减小;随着滑块弹性模量的增大,4种工况下的伸缩臂最大位移逐渐减小,但减小幅度有限,即滑块弹性模量对伸缩臂的位移影响很小;弹性模量对局部应力的影响趋势在各个工况下也基本一致。

图8 滑块弹性模量对伸缩臂的影响

5 结论

本文通过使用Ansys对伸缩臂臂节和滑块参数化建模,并进行接触分析。在滑块和臂节的接触分析中,滑块采用了实体建模,臂节则采用壳单元模拟,选择单向接触的接触面行为建立接触单元。选择对多个典型工况进行分析,研究滑块的长度和弹性模量对伸缩臂和滑块接触区的局部应力情况。

通过对滑块长度对局部应力的影响分析可知,当滑块长度在100~280 mm内增加时,伸缩臂应力、滑块应力、接触应力都逐渐减少;如果滑块长度超过280 mm再增加,则对伸缩臂应力和接触应力的影响很小,滑块应力出现小幅度增加,故在滑块长度设计中存在一个最优的长度值。在分析滑块弹性模量的影响时,伸缩臂与滑块的局部应力随弹性模量的增大而增大。因此,在选择滑块材料时,应在满足受压承载能力的前提下选择弹性模量较小的材料。从仿真结果可知,3种应力和位移在4个工况下的增长趋势基本一致,后续其他臂节滑块的设计只需研究单个工况下的趋势即可找到最佳的长度尺寸。