重型工业齿轮箱行星架结构优化分析*

2022-06-29柳忠良

柳忠良 李 虎 陈 星

上海振华重工(集团)股份有限公司 上海 200125

0 引言

行星架作为重型工业齿轮箱内部连接行星轮与下一级传动的关键部件,直接影响着各行星轮间的载荷分布,是齿轮箱的正常运作核心,直接关系到齿轮箱的可靠性和有效寿命[1]。行星架在工作过程中,不仅受到较大的工作载荷,还受到在恶劣工况下运行所产生的冲击载荷,很容易发生损坏。

行星轮结构直接影响到行星轮之间的载荷分配以及传动装置的承载能力、噪声和振动等方面[2]。国内外学者在提高行星传动的可靠性和适应性方面进行了大量的行星架优化设计研究[3-7]。虽然目前对行星架的结构优化设计研究已经比较丰富,但主要集中在行星架的强度、刚度分析以及结构参数的优化。以往对行星架装配结构研究中主要集中在行星架-行星轮轴的装配,对行星架两壁板连接方式(行星架-柱销装配装配结构)只有较少的研究。

齿轮箱行星传动中采用的行星架多为双壁整体式结构,具有结构刚性好、轴向尺寸大、加工困难和生产效率低的特点。在以往某型号行星齿轮箱行星架(见图1)的批次性加工过程中,行星架两壁板孔与柱销的公差配合为H8/m7为过渡配合,存在部分行星架与柱销过盈连接。在实际加工的过程中,行星架两壁板的柱销孔是由镗床一体加工而成,考虑到行星架上下壁板孔由于加工变形引起的误差、柱销的加工误差以及柱销和行星架装配累积误差,则会导致部分柱销在装配过程中出现轴向偏斜,进而无法安装的情况。

图1 行星齿轮箱行星架

为了解决上述问题,本文提出了一种间隙配合加焊接的行星架-柱销装配结构(见图2),利用有限元分析不同装配间隙下柱销与行星架连接的应力和变形情况,以此确认该结构的可靠性。新型行星架-柱销装配结构不仅可以降低齿轮箱的加工成本,而且提高了齿轮箱的可靠性。

图2 改进后的行星架-柱销装配结构

2 有限元模型的建立

在行星传动机构设计过程中,既要考虑强度、传动比和轴承寿命等约束条件,又要考虑实际工况和装配空间。应用有限元分析的前提是建立准确、可靠的几何实体模型。本文通过建立在受载情况下行星架组件的三维有限元模型来模拟行星架的受载过程。采用三维软件建立行星架组件实体模型,导入有限元软件。将行星架与柱销定义为一个整体,行星架-行星轮轴组件有限元模型如图3所示。

图3 有限元模型

本文针对行星架进行的有限元分析均基于以下假设:1)行星轮系的载荷分配完全均匀,即各行星轮的受力大小相同。为了更接近实际的工况,在计算所得的最大载荷基础上乘以均载系数1。2)按完全接触条件来模拟行星轮轴和行星架内孔之间的接触,取摩擦因数为0.14。

2.1 材料属性

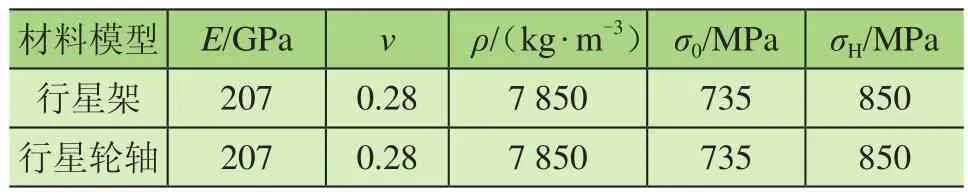

行星架和行星轮轴的材料为高强度合金钢34CrNi1Mo。其材料属性如表1所示。

表1 行星架和行星轮轴的材料力学性能[8]

2.2 边界条件

该行星传动系统为NGW型减速传动,输入和输出部件分别为太阳轮和行星架。此处简化并修补了原始零部件的三维模型,对缺陷部位影响较小的特征进行了忽略,如去除油孔和不必要的倒角。然后对模型中的接触形式进行定义,定义行星架轴孔和行星轮轴之间的装配形式为Surface to surface的过盈配合接触。在轴向方向上,行星轮轴2端分别于行星架以及挡圈接触,从而限制了行星轮轴的轴向移动;行星架与行星轮轴的配合方式为过渡配合 (M7/h6),两者均为摩擦接触;基于有限滑移理论,定义两材料摩擦系数为0.2。行星轮轴所承受的载荷是从行星轮传递而来的。因为太阳轮、内齿圈和行星轮轴在轴承上的径向合力为零,故行星轮轴(轴承安装位置处)的主要受力是行星轮传递到轴承上的切向力[9]。在额定工况下,整个行星架承受的载荷大小为9 375 kN。行星架组件总共有5个行星轮轴,分配到各行星轮轴上的载荷为1 875 kN。在实际力的传递过程中,行星轮与行星轮轴的接触面承受了来自行星轮传递的切向力。可把行星轮与行星轮轴的配合连接近似看成轴瓦与轴配合。接触面上的载荷分布情况与间隙大小、材料弹性模量有关,准确计算非常复杂。所以,将按照载荷均匀分布在接触面上计算,即接触面单位投影面积的载荷为p,其计算式为[10]

式中:F为接触面承受的载荷,B为有效接触面宽度,D为行星轮接触面处的孔径。

有效接触面积为12 500 mm2,经过计算,在行星轮与行星轮轴接触的地方施加面载荷大小为125 MPa。为了模拟真实行星架受载情况,根据行星架的支撑方式和工作特点,在行星架转矩输入端和输入侧轴承安端面施加固定约束,如图4所示。行星架采用十结点二次四面体单元,自动进行网格划分生成模型,单元总数310 802。行星轮轴采用八结点线性六面体单元,自动进行网格划分生成模型,单元总数17 934。

图4 边界条件

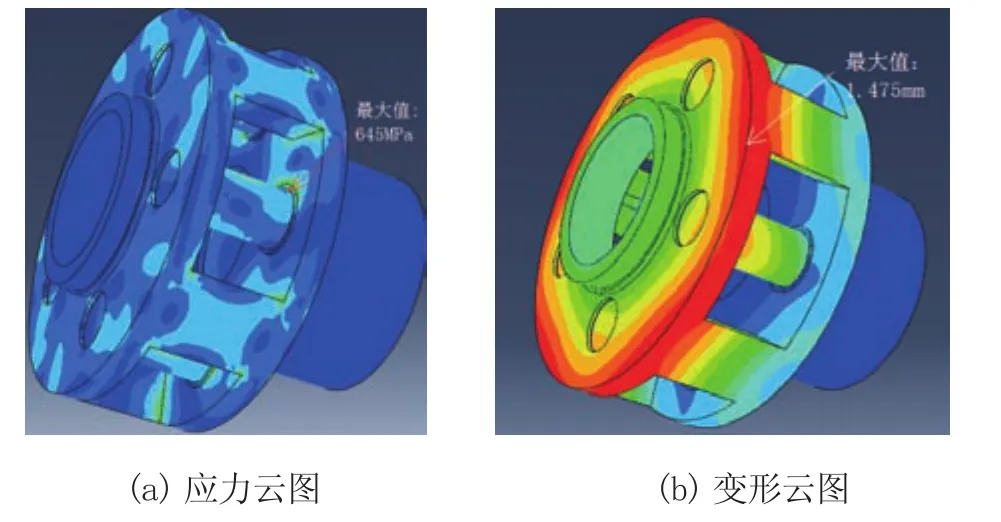

本文主要对行星架受到行星轮传递的扭矩工况下进行三维有限元静力学分析,采用的是Newmark隐式算法,计算时对整体刚度矩阵求逆,由于行星轮轴与行星架接触的高度非线性,所以计算时整体刚度矩阵容易产生奇异,这就导致最终的有限元计算不收敛,无法得到分析结果。为了解决这一问题,本文将整个有限元分析过程分为3步,分析过程分为3个载荷步完成,并开启非线性计算模式,各载荷步的工况如表2所示。与此同时,针对每个分析步逐级加载荷,避免一开始加载大载荷引起大变形而计算不收敛。行星架-柱销过盈装配的有限元分析结果如图5所示。

表2 载荷步工况

图5 行星架-柱销过盈装配的有限元分析

3 行星架-柱销装配结构优化分析

行星架在生产和装配过程中,不可避免地会产生误差,就会导致部分柱销无法正常装入行星架。为了在方便装配生产的同时,确保行星架的应力和变形满足使用要求,这里分析行星架-柱销在不同装配间隙下,行星架的应力和变形情况。

3.1 不同装配间隙下行星架的应力变形情况

行星架和柱销的装配间隙分别为δ=0 mm、0.1 mm、0.15 mm、0.2 mm和0.3 mm。图6为装配间隙对行星架应力变形的影响。

通过仿真分析,得到了不同装配间隙下行星架应力变形变化云图,通过对各云图的归纳整理,总结成如图6所示的不同装配对行星架应力变形的影响。通过对有限元结果进行分析,发现行星架变形主要以扭转变形为主,对行星架的破坏性更大,同时对系统的均载性能影响也比较大。由图6可知,随着装配间隙的增加,行星架的最大应力值先增加后减小,当装配间隙为0.15 mm时,应力值最大为660 MPa;应力总体波动值在15 MPa以内,最大应力值均小于材料的屈服强度。随着装配间隙的增加,行星架的最大变形量随之增加,当装配间隙超过0.1 mm时,变形量的增加幅度明显减小,变形量总体变化值在0.011 mm以内,相比于整个行星架的变形量而言变化很小。

图6 装配间隙对行星架应力变形的影响

3.2 装配结构优化分析

基于上述有限元分析的结果,结合现场反馈的实际产品装配生产的情况,确定了后续生产用的行星架-柱销孔装配结构采用基孔制。孔的公差为H8,柱销的公差如下表3所示(柱销的个数不同,公差不同)。

表3 柱销的公差值 mm

4 结论

本文对行星架-柱销在不同间隙下行星架承受载荷过程进行数值模拟,根据数值模拟结果结合现场装配生产情况,确定了后续生产采用的行星架-柱销的装配间隙,所模拟的结果可靠。

1)随着装配间隙的增加,行星架的最大应力值先增加后减小;应力总体波动值在15 MPa以内,最大应力值均小于材料的屈服强度。随着装配间隙的增加,行星架的最大变形量随之增加,当装配间隙超过0.1 mm时,变形量的增加幅度明显减小,变形量总体变化值相比于整个行星架的变形量来说变化很小。根据分析结果,可以得出行星架-柱销的装配间隙对行星架的应力变形影响很小。

2)基于有限元的设计方法可以提高产品设计的精度和效率,缩短产品的研发周期,在解决装配生产困难、加工效率低以及降低研制成本等方面,具有一定的设计先进性,可以为行星架的优化设计和制造提供方法、依据。