新型自动化爬升技术在混凝土主塔工程中的应用

2022-06-29郭强苏艳

郭 强 苏 艳

1中交武汉港湾工程设计研究院有限公司 武汉 430040

2海工结构新材料及维护加固技术湖北省重点实验室 武汉 430040

3交通运输行业交通基础设施智能制造技术研发中心 武汉 430040

0 引言

液压爬模在桥梁、建筑施工中被广泛应用,然而传统的液压爬模爬升机构机位多、承载力小、自动化程度低,主要表现为:当承载架体或轨道爬升到位时,需要人工穿插承重销;爬升轨道与爬升承载架体功能转换时,需要人工进行换向操作;无法满足多功能施工平台承载大的需求。

本文结合目前高塔建设设备的爬升技术,分析其优缺点,并针对目前超高混凝土桥塔建造现状,面向高效高品质建造、劳动集约型生产的巨大需求,设计一种新型的自动化爬升机构,提升爬升效率,为筑塔专用设备多功能集成提供关键支撑。

1 高耸建筑施工装备及其爬升技术现状

当前,国内外高层混凝土建筑及超高混凝土桥塔施工装备主要有顶模、爬模、滑模等。其中,顶模根据在主体结构上支撑方式的不同分为少支点低位整体顶模、微凸支点式顶模以及工具式多支点可变低位顶模。总结了各种高耸建筑施工装备的施工工艺、适用范围及优缺点,如表1所示。

1)顶模

顶模的爬升是通过上下梁的交替顶升实现的。下支撑梁作为承载梁,顶升液压缸升缸推动顶模系统包括上支撑梁向上顶升一个步距,顶升到位后固定上支撑梁;顶升液压缸收缸提升下支撑梁提升一个步距,顶升到位后固定下支撑梁,如此交替循环动作实现顶升平台的顶升。其优点是单点承载力大;可集成各种施工机具,实现一体化施工;低位支撑,优化了养护时间;施工品质好。缺点是造价高;支点少,抗侧倾覆能力较差;对施工断面及爬升线型的适应性差;爬升轨道需要起重设备倒运。该设备已成功应用于多个实际项目中。

2)爬模

爬模的爬升是根据墙体情况布置机位,每个机位处设置液压顶升系统,架体通过附墙锚靴与预埋在墙上的爬锥连接固定,爬升时先提升导轨,然后架体连同模板沿导轨爬升,直至爬升到位。其优点是造价低,施工品质好,对施工断面及爬升线型的有一定的适应性。缺点是机位较多,整体性不够好,承载力不大,爬模能容易适应较薄的墙厚变化,但墙体突变时适应困难。该设备已成功应用于多个大桥工程中。

3)滑模

滑模的爬升是沿着主体结构四周配置并拼装滑升模板体系,预先埋设承力杆,采用不间断的分层浇筑方式,在达到一定的脱模条件时,使用液压提升,使组装好的滑升模板沿着承力杆,不断向上滑升。其优点是施工无间断,施工速度较快。缺点是单点承载力小,施工条件差,工人劳动强度较大,施工品质一般。该设备已成功应用于多个大桥工程中。

2 工程概况及难点

某过江通道南索塔包含2个塔柱和上下横梁,采用C55混凝土。如图1所示,塔柱顶高程为+245.500 m,塔柱底高程为+4.000 m,塔底设有4.0 m高的塔座。塔顶左右塔柱中心间距为34.8 m,塔底左右塔柱中心间距为45.45 m。索塔顺桥向宽度由塔顶的10 m直线变化至塔底的12 m,顺桥向侧面斜率为l/237.5。横桥向由塔顶的7 m直线变化至塔底的9 m,外侧面斜率为l/37.549,内侧面斜率为1/54.913。塔柱采用知形箱形截面,结合大桥塔柱景观效果与涡振性能改善,将塔柱四角进行倒角截面钝化,桥塔外侧倒圆角R=l.5 m。

图1 索塔外形图

某过江通道南索塔的建造以工厂化生产、装配化施工、智能化控制为总体思路,结合钢筋部品、混凝土自动辅助布料、双层智能养护、自动拆合模、自动爬升和全封闭作业等功能,将桥塔高空现场施工打造为竖向移动工厂。相比传统装备具有以下难点:1)传统的爬模单点承载力低仅10 t,无法满足集成化施工平台的承载要求,且单次行程小,爬升速度慢;2)传统爬模的自动化程度不高,需人工辅助插销与转换功能,安全性不能保证;3)顶模爬升系统承载力高,但爬升轨道需起重设备辅助倒运,大大降低爬升效率。

3 新型自动化爬升系统的设计

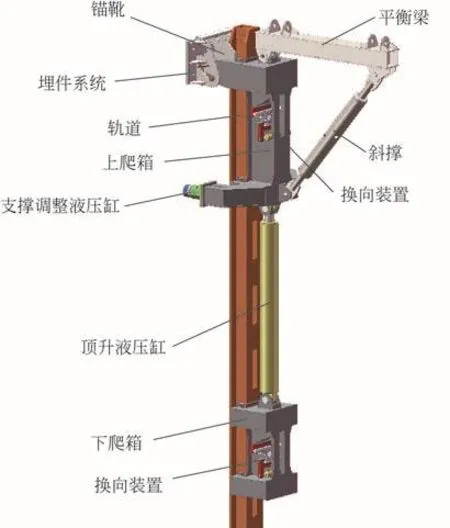

3.1 结构设计

如图2所示,爬升装置主要由埋件系统、锚靴、承重销、轨道、平衡梁、斜撑、上爬箱、自平衡挂爪、顶升液压缸、支撑调整液压缸和下爬箱、换向装置等组成,通过上下爬箱在轨道上交互滑动实现架体和轨道的自动爬升。新型自动化爬升系统的额定爬升能力为350 kN,爬升步距为750 mm,爬升角度为±10°,爬升最大推力为400 kN。

图2 爬升系统结构组成

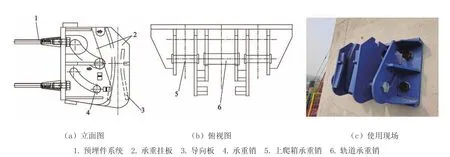

1)自复位承重销式锚靴

在传统的爬模中,经常出现人工插销不到位而导致爬升事故的情况,与传统的锚靴相比,自复位承重销式锚靴(见图3)不仅省去人工插拔轨道、爬箱承重销的流程,同时采用机械式功能设计,有力保障爬升安全性。

图3 自复位承重销式锚靴结构图

锚靴承重挂板上设有承重销弧形轨道孔,当轨道或上爬箱自下而上爬升时,承重销在其向上的作用力下沿承重销轨道孔做曲线运动,不影响轨道或上爬箱的爬升运动。当轨道或上爬箱爬升到位后,承重销在重力作用下自动复位,爬箱与轨道可回落挂在承重销上,继续进行下一阶段施工。

2)自平衡挂爪

自平衡挂爪是爬升过程中的主要承载结构。挂爪为双轴对称结构,与爬箱之间采用销轴连接。如图4所示,挂爪竖直方向设置2组复位弹簧,在原位状态时,复位弹簧带有一定张紧力,保证挂爪保持水平状态。

图4 自平衡挂爪工作状态

在爬升过程中,上下爬箱交替受力,逐步沿轨道爬升到位。挂爪的工作状态可分为承载状态和避障状态2种。在承载状态时,挂爪前端承受轨道承重孔向上的作用力,后端顶住承重插销,此时挂爪处于平衡状态。在避障状态时,轨道承重孔对挂爪产生向下的作用力,挂爪沿销轴转动,避开轨道封板区直至下一个轨道承重孔位时,挂爪在复位弹簧的作用下恢复至水平位。挂爪尾部设有摆角传感器,实时监控挂爪的姿态。

3)自动换向装置

如图5所示,自动换向装置采用齿轮齿条传动的原理,通过换向液压缸驱动承重插销2做直线式往复运动。可实现承重插销1退出的同时承重插销2能够插入,反之亦然。在爬升上设置行程开关,实时监控承重插销的到位状态。

图5 自动换向装置结构图

结合自平衡挂爪,实现爬升轨道与爬升架体的自动转换,取代人工换向流程,提高爬升效率。

3.2 爬升流程

如图6所示,爬升流程有以下步骤:1)当N节段混凝土浇筑完成后,筑塔机进行爬升;2)爬升装置切换至爬升轨道状态,此时上爬箱挂在锚靴上;3)顶升液压缸伸出,下爬箱沿轨道向下行750 mm,此时下爬箱挂爪复水平位并挂住轨道;4)顶升液压缸回缩,下爬箱带动轨道向上行750 mm后,轨道挂在上爬箱挂爪上;5)重复步骤3)和步骤4),直至轨道爬升到位,挂至第N节锚靴承重销上;6)爬升装置切换至爬升架体状态,收回支撑调整液压缸,此时下爬箱挂爪挂在轨道上;7)顶升液压缸伸出,上爬箱沿轨道向上行750 mm,此时上爬箱挂爪复水平位,挂在轨道上;8)顶升液压缸回缩,下爬箱沿轨道向上行750 mm,下爬箱挂爪复水平位,挂在轨道上;9)重复步骤7)和步骤8),直至架体爬升到位。

图6 爬升流程图

4 新型自动化爬升系统结构分析

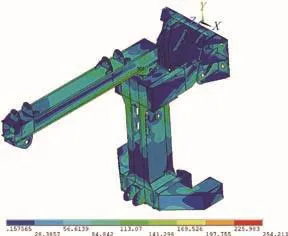

设计荷载主要考虑筑塔机自重、机具荷载、模板重量、施工荷载及风荷载等因素。荷载组合分别按照标准组合和基本组合来考虑,其中标准组合评价结构刚度指标,基本组合评价结构的强度和稳定性。基本组合为1.3×恒载+1.5×活载,标准组合为恒载+活载。采用Ansys有限元分析软件对爬升机构进行建模分析,采用Shell单元进行建模(见图7),各部件之间采用耦合及接触单元进行约束。计算中考虑大变形的影响,得出图8~图10所示结果。

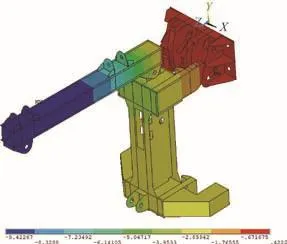

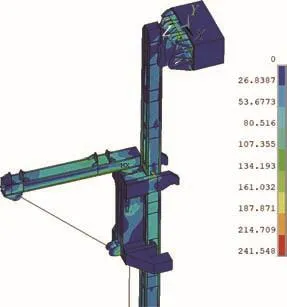

图7 爬升机构有限元计算模型

由图8~图10所示各工况计算结果可得,锚靴最大应力σmax=229 MPa<f=295 MPa,轨道最大应力σmax=264 MPa<f=295 MPa;爬箱最大应力σmax=252 MPa<f=295 MPa;水平梁最大应力σmax=254 MPa<f=295 MPa;在各工况下,爬升系统各部件强度、刚度满足规范要求。

图8 爬升机构施工状态下应力云图

图9 爬升机构施工状态下位移云图

图10 爬升机构爬升状态下应力云图

5 结论

本文总结了各种高塔建设施工装备的施工工艺、适用范围及优缺点,介绍了一种新型自动化爬升系统,与传统的爬升装置相比,其承载力、自动化程度高、爬升效率高,为一体化主塔施工装备的应用提供支撑。该爬升系统运用于某大桥南索塔建造,爬升效率提高约40%,节省人力约50%,具有较大的经济效益。