MEMS光纤温度氢气传感器在油状态监测中的应用研究*

2022-06-28贾雅君江俊杰席东民刘林钊金之俭

赵 乐, 贾雅君, 江俊杰, 席东民, 刘林钊, 金之俭

(1.内蒙古工业大学 电力学院,内蒙古 呼和浩特 010010; 2.上海交通大学 电子信息与电气工程学院,上海 200240)

0 引 言

电力变压器、油浸式互感器等充油设备在正常运行时,由于受到电磁、焦耳热、机械应力等其他环境因素影响,会使得设备的绝缘性能发生下降[1]。若设备发生热故障,绝缘油的温度将快速升高;而当设备发生电故障时,绝缘油内会产生氢气、乙炔等故障气体。通过对绝缘油的状态进行监测,可有效识别充油设备的故障,降低电网的运行风险。传统的油设备温度测量方法主要采用了电子式温度传感器、红外线测温仪[2,3]等。电子式温度传感器在工作时易受到环境电磁场干扰,导致温度测量存在较大误差,而红外线测温仪则无法对油设备内部的温度进行监测。此外,针对绝缘油中故障气体组分的测量大多采用油色谱离线测量法和在线气相色谱法[4,5],前者在每次检测时需要抽取油样,造成油量损耗,增加运维成本;而在线气相色谱虽然避免了油样抽取的步骤,但油气分离过程耗时长,无法实现实时监测,亦需要对载气系统进行定期维护。

基于光纤传感原理的电气设备在线监测技术一直是本行业的研究热点之一[6]。华北电力大学的刘云鹏等人利用分布式光纤传感器在35 kV油浸式变压器内完成了温度在线监测[7],昆明理工大学的王恩等人利用光纤布拉格(Bragg)光栅(FBG)温度传感器完成了变压器油、铁芯、绕组等温度的在线监测[8]。南京航空航天大学和华北电力大学的江军等人设计了一种基于侧边抛磨FBG的氢气传感器并验证了其在变压器油中的可行性[9]。新西兰惠灵顿大学的Fisser M等人使用钯金属微结构与FBG结合的方法设计并验证了一种应用于绝缘油中氢气含量检测的氢气传感器[10~12]。然而,目前温度和氢气的MEMS光纤传感器相对独立,缺乏温度氢气集成传感器,相应地,针对复合传感器在绝缘油监测中的应用研究也鲜有报道。

本文对MEMS光纤温度和氢气感知模块的工作原理进行说明,对MEMS光纤温度感知模块进行标定实验和氢气感知模块的可行性验证试验,最后对MEMS光纤温度感知模块性能优化方案进行了讨论和验证。

1 基本原理

1.1 温度感知模块

温度感知模块采用了FBG传感技术[13]。当宽带光源发出的脉冲光进入光纤光栅时,满足布拉格条件的脉冲光会发生反射,其反射波长被称为Bragg波长λB。

FBG反射光谱的Bragg波长满足

λB=2·neff·Λ

(1)

Bragg波长λB随纤芯的有效折射率neff和光栅间距Λ的改变而变化,当外界温度发生变化时,由于热光效应,光纤纤芯的有效折射率neff会发生变化,变化量为Δneff;由于热膨胀效应,光纤栅距Λ发生变化,变化量为ΔΛ;Δneff和ΔΛ的变化会导致Bragg波长λB产生偏移,其偏移量ΔλB表示为

ΔλB=2(Δneff·Λ+neff·ΔΛ)

(2)

Δneff=ξ·neff·ΔT

(3)

ΔΛ=α·Λ·ΔT

(4)

=(ξ+α)ΔT

(5)

式中ξ为FBG的热光系数,表示光纤折射率随温度的变化率;α为FBG的热膨胀系数,表示光纤体积随温度的变化率。这里的热膨胀系数α=0.21×10-7/℃。通常情况下,当温度变化不大时,热光系数ξ可以近似地认为常数,即ξ=7.0×10-6/℃。

由式(5)可得

ΔλB=λB(α+ξ)ΔT=KΔT

(6)

根据上式,可通过Bragg波长的偏移量ΔλB,求出对应的温度变化值[14]。

1.2 氢气感知模块

光纤氢气传感器采用了反射式强度调制微结构与钯金属相结合的技术[15]。钯金属是一种常见的氢敏材料,当氢气分子附着在钯金属表面时,氢气分子会在钯原子的催化作用下变成氢离子,氢离子与钯金属发生反应生成氢化钯在生成氢化钯的过程中,钯材会发生形变,吸收氢离子越多,钯材的形变越大。利用反射式强度调制微结构可以对钯材的形变量进行测量,从而得到氢气含量的变化[16],图1为该感知模块结构示意。

Pd+xHPdHx

(7)

图1 温度氢气MEMS光纤复合传感器结构示意

如图1所示,绝缘油经油道组件进入传感器后,油中溶解气体通过半透膜被分离至传感器封装组件内,氢气感知模块在传感器封装组件内完成对氢气含量的测量。光源发出的连续光经过传输光纤及波分复用模块后,分别进入氢气测量光纤和参考光纤。MEMS氢气感知芯片与测量光纤及参考光纤的端面相耦合,测量光纤与芯片耦合面镀有钯膜,参考光纤端面可提供镜面全反射。当钯膜吸收氢气后,测量光纤端面反射角度随之发生变化,而参考光纤反射光不变。两束光通过波分复用模块后发生干涉,通过解调干涉光强度便可获得油中溶解氢气含量。

2 温度感知模块的标定实验与优化方案验证

2.1 温度感知模块的标定实验

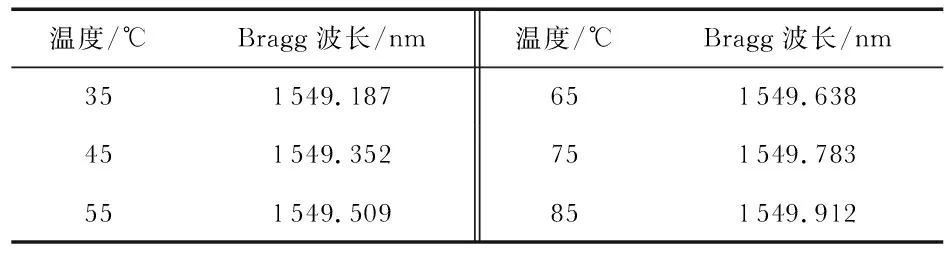

如图2所示,MEMS光纤复合传感器与探入式温度计和高精度热电偶温度计同时浸没在25号绝缘油中,恒温磁力搅拌器可调控绝缘油温度。实验中,绝缘油温度每升高10 ℃后,维持当前温度10 min,同时记录温度感知模块在该温度下Bragg的波长值,测试温度范围为35~85 ℃,环境温度与Bragg波长值的关系见表1。

图2 恒温磁力搅拌器

表1 环境温度与Bragg波长值的关系

由式(6)可推导出实时温度T′为

T′=T0+ΔT=T0+ΔλB/K

(8)

式中T0为初始温度;ΔT为温度变化量;ΔλB为Bragg波长偏移量;系数K=λB(α+ξ),对于确定的FBG光纤其为定值。由式(8)可知,实时温度T′与随温度变化的Bragg波长λB=ΔλB+ΔλB0同样呈一次函数关系。对表1中的温度和Bragg波长进行一次函数拟合,如图3所示。

图3 温度与Bragg波长的一次函数拟合

由于热光系数ξ是一个关于温度的线性函数,对表1进行二次函数的拟合,结果如图4所示。

相较于一次函数,使用二次函数进行拟合可进一步提高拟合度。

图4 温度与Bragg波长的二次函数拟合

2.2 温度感知模块优化方案验证

实验选取了热膨胀系数远高于光纤包层和纤芯材料的聚酰亚胺(PI,热膨胀系数:2×10-5/℃~3×10-5/℃),并将其均匀涂覆在光纤光栅表面以增加温度感知模块的灵敏度。为了对比明显,同时制作了3种光纤光栅:其中,一种光栅表面未涂覆PI,一种光栅表面涂覆1层PI,最后一种光栅表面涂覆2层PI,每层PI厚度约为15 μm,3种光栅依次标记为G1~G3。如图5所示,将制备好的3种光纤光栅固定在一起,同时测量并记录在22 ℃时各光纤光栅的Bragg波长偏移量。实验结果如表2。

图5 3种光纤光栅

表2 涂覆前后Bragg波长的偏移量

由表2可知,相较于无PI涂覆的光栅,在光栅表面涂覆PI后,Bragg波长偏移量随涂覆层厚度的增加而变大。进一步地,涂覆1层PI和涂覆2层PI的光栅的温度灵敏度较之无涂覆的光栅温度灵敏度分别提高了36.5和93倍。实验结果充分表明,在光纤光栅上涂覆热膨胀系数较大的材料可有效提升温度感知模块的灵敏度。

3 光纤氢气感知模块可行性验证实验

实验分为两个部分:氢气感知模块对氢气的响应特性及氢气感知模块的恢复特性。

3.1 氢气感知模块响应特性验证

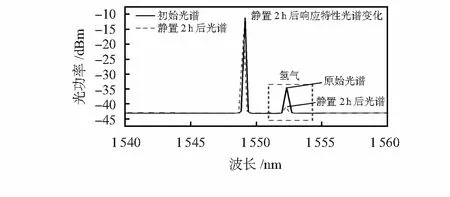

将复合传感器固定在定制密封容器接口处,在纯油中注入一定含量的氢气,记录对应的Bragg波长及光强差。使用GH—300高纯氢发生器制备高纯度氢气。

使用注射器向密封测量容器内注入6.5 mL氢气,静置2 h后,对比氢气感知模块在纯油环境下的原始光谱图与注射氢气后的光谱图。如图6所示,光功率峰值从原先的-35 dBm下降至-42 dBm,表明氢气感知模块对油中溶解氢气具有明显地响应。

图6 静置2 h后响应特性光谱变化

3.2 氢气感知模块恢复特性验证

将浸没于含氢油样的氢气感知模块重新转移至纯油中,并分别静置60 min和80 min,再次观察静置两个时间段后的氢气感知模块光谱光功率峰值的变化量。由图7可知,在传感器静置60 min和80 min后,其光谱峰值均恢复至-40 dBm,这表明,一方面,氢气感知模块的光功率峰值均发生恢复,且强度未有明显差别;另一方面,在上述两种实验条件下,光功率峰值并未恢复至原始状态。

图7 短时间静置后恢复特性光谱变化

图8 长时间静置后恢复特性光谱变化

进一步地,将氢气感知模块在空气中静置24 h后,再次浸入纯油并稳定2 h,相应的氢气感知模块光谱图如图8所示。氢气感知模块在空气中静置24 h后,其光谱峰值为-31 dBm,高于初始纯油中氢气感知模块下的光谱峰值,这主要是由于空气中的氢气所导致;氢气感知模块浸入纯油2 h后,光谱峰值发生下降,并稳定至-35 dBm,这表明氢气感知模块已恢复至初始状态。

4 结 论

本文以绝缘油的油温及油中溶解氢气作为检测对象,对温度氢气MEMS光纤复合传感器在油中气体检测应用中的可行性进行了探究。实验结果表明:复合传感器的温度感知模块在35~85 ℃的绝缘油温度范围内,具良好的线性度。通过在FBG表面涂覆PI薄膜,温度感知模块灵敏度得到了显著的提升。同时,复合传感器的氢气感知模块对含氢油样有明显的响应,光谱光功率的峰值完成氢气体积分数的测量后可恢复至初始状态。至此,温度氢气MEMS光纤复合传感器在油中气体检测应用中的可行性得到了初步验证,为进一步在电力油设备在线监测的工程化应用作铺垫。