面向倏逝波传感的光纤谐振腔设计与封装研究*

2022-06-28赵荣宇崔建功余亚鑫杨玉华张国军张文栋

赵荣宇, 崔建功, 余亚鑫, 杨玉华, 张国军, 张文栋

(中北大学 省部共建动态测试技术国家重点实验室,山西 太原 030051)

0 引 言

近年来,随着激光和光纤技术的迅速发展,光纤通信取得了举世瞩目的成就,光纤传感技术也得到快速发展。光纤是一种利用光的全反射效应引导光传输的材料。微纳光纤是指直径达到微米(μm)、纳米(nm)级的光纤,由于其尺寸小、倏逝波效应明显、光损耗低、柔韧性好等优点,可广泛应用于微纳光学器件的制备,如激光器[1,2]、传感器[3~5]、微纳光栅[6]等,成为微纳光学器件的重要组成部分。

利用微纳光纤倏逝场的光学特性可以实现近场的强耦合,形成高品质因数的光纤环形谐振腔,主要包括环型谐振腔、结型谐振腔和卷型谐振腔。光纤环形谐振腔的工作原理是多光束干涉,结构简单,制作方便,作为一个基本的光路已经被广泛应用于光纤激光器[7~9]、光谱测量[10,11]和光纤传感[12]等方面。由于微纳光纤环形谐振腔结构脆弱,易损坏,需要使用功能材料封装以提高谐振腔的稳定性,主要包括聚二甲基硅氧烷(PDMS)[13]、聚甲基丙烯酸甲酯(PMMA)[14]、石墨烯[15]和聚四氟乙烯(Teflon)[16]等。但目前关于不同封装材料对于微纳光纤环形谐振腔倏逝波效应和光学传输特性影响的系统性研究未见报道。

本文讨论了不同封装材料对微纳光纤环形谐振腔光学传输特性的影响。通过仿真分析微纳光纤模场分布与纤芯能量占比,设计了倏逝波效应明显的微纳光纤结型环形谐振腔(micro-nano fiber knot-type ring resonator,MKR);通过搭建实验平台,进行了器件制备与封装工艺研究,对比了器件在不同封装环境下的光学传输特性。本研究为MKR在倏逝波传感领域的应用奠定了基础。

1 光学传输与倏逝波传感原理

MKR的结构和耦合模型示意图如图1所示。输入光从微纳光纤直波导一端进入,沿直波导向前传输,一部分符合谐振条件的光进入到环形腔内,另一部分光继续向前传输。其中,微环的谐振条件为

2πneffR=mλ

(1)

式中R为微环半径,neff为微纳光纤的有效折射率,λ为满足微环谐振条件的波长,m为任意正整数。

图1 MKR的结构和耦合模型示意

光在微环腔内光不断地耦合传输,最终在输出端口形成周期性谐振频谱,即系统透射谱,达到平衡状态形成了稳定的谐振腔结构。如图1所示,MKR的端口传输矩阵为

(2)

式中E1和E2为光纤直波导的输入光场和输出光场,k为光纤环的耦合系数,r0为光强耦合损耗系数。FSR为自由光谱范围,是光谱中两个相邻的谐振峰间的波长差,它定义为

(3)

其中,L为微环周长。MKR的品质因数Q被定义为

(4)

式中 Δλ为谐振峰值3 dB处所对应的波长范围,称为半高全宽,表征的是谐振峰的尖锐程度。半高全宽越小,MKR的Q值就越高,对于传感系统来说,更有利于提高其精度和灵敏度。

2 设计、制备与封装

2.1 结构设计与仿真

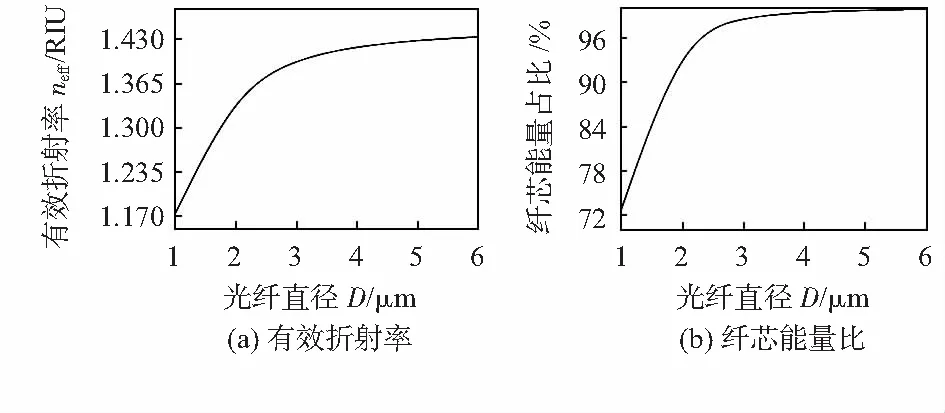

微纳光纤的传感主要是通过倏逝场的强弱来决定的,普通单模光纤只有很少的一部分光以倏逝场的形式在光纤包层传播,能量几乎全部被约束在光纤纤芯内,而微纳光纤的能量有很大一部分以倏逝场的形式分布在光纤表面。图2为不同直径的单根微纳光纤在1 550 nm波长下的光纤模场能量分布情况仿真结果,其中,光纤的纤芯折射率为1.446,黑色圆圈为纤芯与包层分界线。微纳光纤直径影响到倏逝场的分布,导致纤芯和包层的能量占比发生改变。图3是不同微纳光纤直径的有效折射率和纤芯能量占比变化情况。如图3所示,随着微纳光纤直径的减小,有效模式折射率neff减小,纤芯能量逐渐降低。因此,若保证折射率、传输波长不改变,随着微纳光纤的纤芯束缚光的能力变弱,微纳光纤中的绝大多数能量以倏逝波的形式在包层传输,倏逝场越强。

图2 不同光纤直径的氧化硅微纳光纤在波长1 550 nm处的能量分布

图3 微纳光纤的有效折射率neff、纤芯能量百分比η随微纳光纤直径D变化曲线

图4为传输波长为1 550 nm,微纳光纤直径为2 μm时的倏逝场能量分布,外界环境折射率分别为1.0,1.33,1.35,1.406,分别对应空气、水、Teflon、PDMS的折射率,η为纤芯能量百分比。由图4可以看到,微纳光纤在空气包层下,纤芯能量百分比为96.28 %,而当外界环境为PDMS时,纤芯能量百分比为44.69 %,说明外部环境的改变影响了微纳光纤能量的分布。图5为不同外界环境折射率不同导致光纤有效折射率和纤芯能量占比变化情况。由图5可以看到,当外界折射率增大时,有效折射率也逐渐增大,介于空气和纤芯折射率之间,纤芯能量百分比则逐渐降低,则说明微纳光纤的倏逝场也逐渐增大,场的约束作用越弱。计算发现与空气、水和Teflon环境下相比,外界环境为PDMS时,微纳光纤具有更强的倏逝场效应,所以适合用于封装材料。

图4 不同包层折射率的氧化硅微纳光纤在波长1 550 nm处的能量分布

图5 微纳光纤的有效折射率neff、纤芯能量百分比η随外界环境折射率n变化曲线

因此,要实现高灵敏的光纤传感,应使微纳光纤的倏逝场足够大,所以,倾向于选择直径应尽可能小的微纳光纤,且外部环境的折射率尽可能大。

2.2 制备与封装

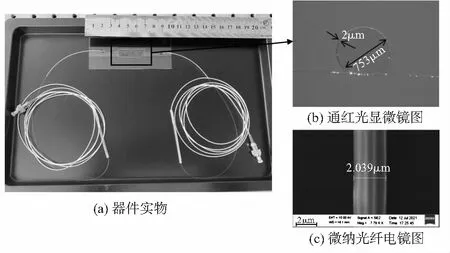

由于微纳光纤直径在微米级别,采用火焰拉锥法将标准单模光纤制备成2 μm的微纳光纤,在稳定热源(氢气流量为160 mL/min)的加热下,通过两端步进电机的恒定拉力作用下,将熔融状态下的光纤拉制成直径均匀、表面光滑的微纳光纤。常用的环形谐振腔制作方法是截断微纳光纤绕制成环后再耦合,这种方法虽然制作简单,但由于光纤一端成环后,另一端微纳光纤作为输入/输出端耦合损耗大,且不牢固。本实验采用的方法是不截断微纳光纤,直接在拉制好的微纳光纤尾端打一个结,利用一维位移台使光纤环直径不断缩小,制备好的MKR如图6(a)所示。在理想条件下,光纤环应该是一个标准圆,但因为手动操作的随机性,不能保证圆的形状。同时因为微纳光纤直径仅有2 μm左右,如图6(c),容易受到空气的扰动,更难保持圆形的标准形状。在显微镜下,对光纤环通红光测试观察,如图6(b)所示,环形腔及微纳光纤锥腰区仍然保持完整,没有明显断裂情况。将光纤环放置在平板玻璃基底上,两端用UV胶固定,可以使结构更加稳定,不会因为外力或空气扰动等因素轻易改变微环的结构,同时结区和拉锥区用PDMS进行封装。

图6 MKR制备与封装

3 测试与分析

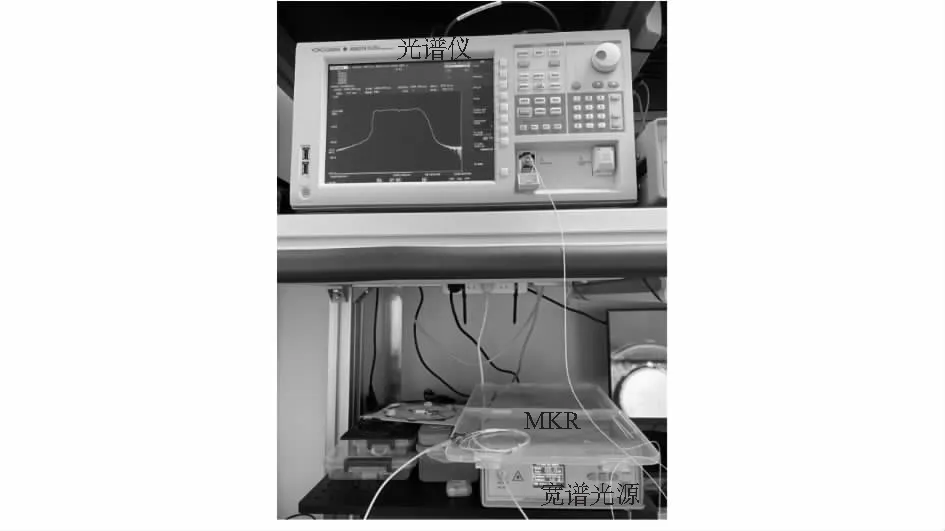

基于上述方法搭建测试平台后,对制备的MKR进行光谱测试。MKR的光谱测试实验装置如图7所示。采用波长范围在1 528~1 603 nm的宽谱光源注入光,取输出功率为5 mW,选用日本横河生产的光谱分析仪(AQ6374型号)进行实验输出谐振光谱的监测,波长分辨率为0.05 nm。

图7 测试实验装置

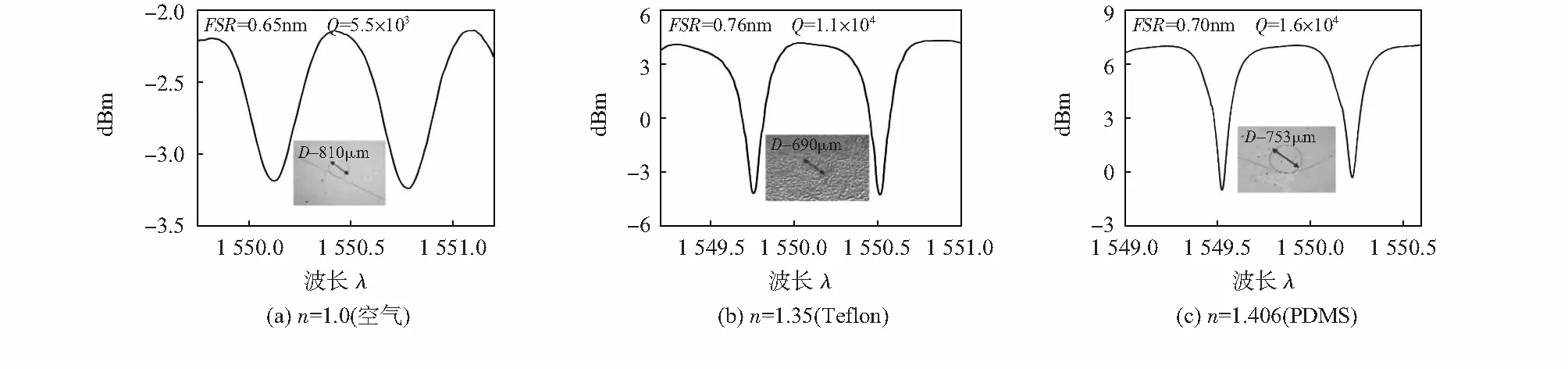

将器件的输入端与输出端分别连接到宽谱光源和光谱分析仪,光通过MKR在外界不同折射率的影响下,在环形腔内进行往返共振,可以在光谱分析仪上观察到其输出光谱。由图8可以看到,改变外界环境折射率会产生多种光谱性能不同的光谱图,其中,微纳光纤的直径保持不变,均为2 μm左右,采用不同折射率材料进行封装。插图显示了用光学显微镜拍摄的每个光纤结的照片。

图8 不同外界折射率封装的器件谐振光谱

可以看到,不同封装材料封装的器件可以产生不同的谐振光谱。置于空气环境下的环形腔也有一定谐振效果,谱线呈现近似正弦,最好的器件Q值可达到5.5×103,对于折射率为1.406的PDMS封装的环形腔的谐振效应非常明显,谐振曲线非常尖锐,FSR在0.7 nm左右,Q值可以达到1.6×104,同时具有较大的消光比,说明耦合效率较高。用Teflon封装的环形腔Q值也达到了1.1×104,但Teflon的封装方式会导致较多气泡产生,并且无法消除,需进一步改进封装方式。采用PDMS封装的器件有相对更高的Q值,可以提供更窄的频谱环路,以提高用于传感的灵敏度。验证了在PDMS介质封装下的MKR能产生更好的谐振效果,器件灵敏度更高,与仿真结果一致,可以用于倏逝波传感应用。

4 结 论

本文介绍了基于MKR的设计、制备、封装及测试。提出了一种采用不截断微纳光纤,直接利用一维位移台和微米探针对拉制好的微纳光纤进行打结绕制的方法,制备得到了微纳光纤直径为2 μm,环形腔直径为690~750 μm的器件。对光谱分析仪测试得到的结果进行分析后可知,相比于其他封装介质,PDMS的折射率为1.406,与折射率1.45的光纤形成了较小的折射率差,使微纳光纤具有较好的倏逝场效应,MKR的品质因数为1.6×104,提高了器件的Q值。MKR尺寸小、质量轻,可用于各种功能化的微纳器件和集成系统中,具有广阔的应用前景。