高炉矿渣改性铝酸盐水泥材料腐蚀机理与性能

2022-06-28郭华马倩芸武治强张党生

郭华,马倩芸,武治强,张党生

(1.中海油研究总院有限责任公司,北京 100028;2.渤海钻探工程有限公司工程技术研究院,天津 300451;3.渤海钻探工程有限公司井下作业分公司,河北任丘 062552)

0 引言

随着油气资源的勘探与发展,固井作业面临越来越复杂的环境和井况,对固井水泥浆也提出了更高的要求,然而固井常用G 级油井水泥在高温高酸性环境中极易被腐蚀。造成水泥石力学性能下降,导致油气井封隔失效引发安全事故。与硅酸盐水泥体系相比,铝酸盐水泥耐高温、耐腐蚀、早期强度高,目前逐步被应用于高酸性气田开发和稠油热采[1-8],但与此同时其也存在低温强度衰退的缺陷[9]。以往的学者对铝酸盐水泥的水化反应,微观结构以及铝酸盐水泥混凝土的相关性能都做了一定的研究[10-11],发现一些硅质火山灰材料能够抑制铝酸盐水泥强度衰退这一关键问题[12-13],同时可节约成本并有利于环境保护[14-15]。但是当外掺料过多时,会造成水泥水灰比降低[16],引起水泥水化不充分,进而水泥强度降低。因此,对于高炉矿渣改性铝酸盐水泥力学性能有待进一步探究。此外高炉矿渣改性铝酸盐水泥在高温高压高酸性介质下的腐蚀过程与耐腐蚀机理尚不明确,仍需进一步研究。

该研究模拟海上高温高压高酸性油气井实际工况,采用高炉矿渣作为外掺辅助凝胶材料,探究了其改性铝酸盐水泥的力学性能与耐腐蚀性能,采用X 射线衍射仪、扫描电子显微镜对高炉矿渣改性铝酸盐水泥石物相组成以及微观结构特征进行了分析,阐明了高炉矿渣改性铝酸盐水泥石的耐腐蚀机理,为高炉矿渣改性铝酸盐水泥材料在固井领域应用的可行性提供一定的实验及理论基础。

1 实验

1.1 实验材料

1)铝酸盐水泥(CAC),其化学组成为Al2O3含量为53.68%,CaO 含量为37.85%,SiO2含量为5.36%,Fe2O3含量为1.62%,R2O 含量为0.2%~0.6%,其他物质含量为1.5%。

2)高炉矿渣(BFS),其化学组成为CaO 含量为35.4%,SiO2含量为32.23%,Al2O3含量为12.27%,MgO 含量为9.03%,SO3含量为0,Fe2O3含量为0.885%,Na2O 含量为0.628%,K2O 含量为0.046%,TiO2含量为2.52%,MnO 含量为0.532%。

3)外加剂,主要有降失水剂G33S,缓凝剂PS,分散剂USZ。加量为2%G33S+1%PS+0.5%USZ。

1.2 实验方法

1.2.1 试样制备与养护

依据中国国家标准GB/T 19139—2012 和美国石油协会相关测试标准(API 标准),配制水泥浆并养护至目标龄期。水泥石的腐蚀实验是将样品置于50 ℃的水浴锅中养护7 d 成型,然后将养护好的水泥石放置在密闭容器中进行高温高压腐蚀实验,在电炉中以约5 ℃/min 的恒定速率加热至目标温度,养护7 d 后冷却并进行力学性能测试。

1.2.2 测试分析方法

1)利用电子液压式压力机测量抗压强度,实验按照中国国家标准GB/T 19139—2012《油井水泥试验方法》进行,加载速率为(71.7±7.2)kN/min,每组测试5 个试样,去除加大误差的试样后取平均值作为抗压强度。

2)采用X 射线衍射仪对高炉矿渣改性铝酸盐水泥石的物相组成进行分析,测试条件:扫描步长为0.04°,每步时间为1 s,Cu 靶,衍射角为5°~70°。

3)利用扫描电子显微镜观察了水泥石的微观形貌以及水化产物特征,分析了水泥石的微观结构。在测试前采用容易置换法先将水泥石置于酒精中浸泡3 d 以及去除水泥石中的水分,随后将水泥石敲成薄片试样,取水泥石的新鲜断面固定于样品台上并喷金。随后进行微观形貌观察,实验参数:发射电流为10 μA,工作电压为5 kV。

4)利用DSC823TGA/SDTA85 热分析仪对水泥石试样进行了热分析测试,将干燥的水泥石试样敲碎并研磨成粉末状,随后将试样置于坩埚中放于仪器中进行测试。实验温度为40~1000 ℃,升温速率为10 ℃/min,保护气为60 mL/min 氮气。

2 结果与讨论

2.1 铝酸盐水泥石防腐特性

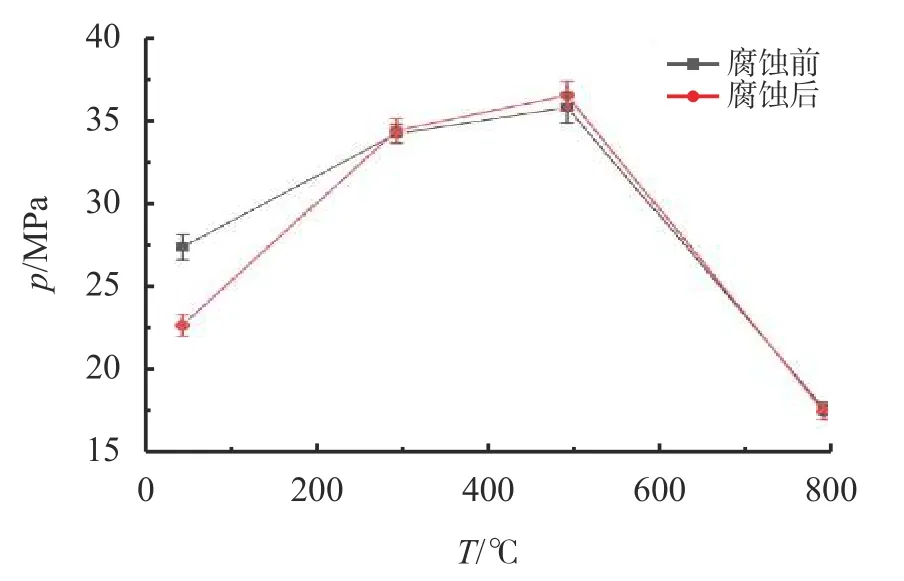

图1 为未掺矿渣的铝酸盐水泥石养护7 d 后在不同温度CO2环境下腐蚀前后抗压强度变化。由图1 可知,未掺矿渣的铝酸盐水泥石腐蚀前在50 ℃时抗压强度较低,而高温养护后会使其抗压强度变大,随着温度的进一步提升,其抗压强度逐渐降低并低于50 ℃养护水泥石的抗压强度。当腐蚀发生后,未掺矿渣的铝酸盐水泥石强度降低,尤其在50 ℃养护时。这是由于在50 ℃下,主要发生CO2液相腐蚀,CO2可部分溶于水中形成碳酸并与水泥石中的氢氧化钙发生反应产生碳酸钙,造成水泥石产生微裂纹或孔隙,破坏水泥石的致密性进而引起强度下降。而在高温下(300 ℃、500 ℃)主要发生气相腐蚀,因此水泥石的抗压强度发生轻微的下降。而当温度上升至800 ℃时,水泥石内的氢氧化钙已分解消失,主要发生热应力破坏。

图1 未掺矿渣CAC 在不同温度CO2 环境下腐蚀7 d 前后的抗压强度

图2 为掺有40%的高炉矿渣改性后的铝酸盐水泥石在不同温度CO2环境下腐蚀前后的抗压强度变化。由图2 可知,当CAC 中掺入矿渣时,腐蚀发生前CAC 水泥石强度发展较好并且随着养护温度的提高其呈现出与未掺矿渣的CAC 水泥石较为一致的变化规律。在50 ℃养护时改性CAC 水泥石同样会发生腐蚀,但仍可保持较高的强度。随着温度的提高,腐蚀后的水泥石抗压强度反而得到提升,高于腐蚀前的水泥石抗压强度。这可能是由于矿渣的加入消耗了水泥石中的氢氧化钙,同时在高温下矿渣内的活性物质与CAC 水泥石内物相发生反应,并产生了对强度发展有利的物质。而改性CAC 水泥石内的氢氧化钙的大量消耗可能使得水泥石并未受到腐蚀,在800 ℃时水泥石强度略降低,也是由于热应力的产生,使水泥石结构被破坏。

图2 掺40%高炉矿渣改性后的CAC 在不同温度CO2 环境下腐蚀7 d 前后的抗压强度

综合上述分析可知,在CAC 水泥浆体系之中引入高炉矿渣,可以显著提升CAC 水泥石的强度,同时也提高了CAC 水泥石的抗腐蚀性。

2.2 水泥石物相分析

铝酸盐水泥和加入40%高炉矿渣的铝酸盐水泥在不同龄期不同温度下的物相组成如图3、图4所示。由图3 可知,铝酸盐水泥水化1 d 后,其图谱物相主要为C3AH6,AH3和未水化的C2AS。在30 ℃时,有较为明显的C2ASH8谱峰;随着温度的不断升高,水化产物中C3AH6的谱峰逐渐升高,表明其水化产物的量逐渐增多;而C2ASH8的谱峰则呈现逐渐降低的趋势,直至最后消失,这表明其水化产物的量逐渐减少,直到消失。产生这一现象的原因在于当养护温度较高时,铝酸盐水泥水化产物直接生成C3AH6,而不生成C2AH8、CAH10,从而避免了C2AH8、CAH10与高炉矿渣发生反应,生成C2ASH8。由图4 可知,养护7 d 后水泥石主要水化物相仍然为C3AH6和AH3,与水化1 d 的物相总体上无明显差别。这主要是因为铝酸盐水泥水化极快,在1 d 内强度就可达到最大强度的70%,大部分水化产物在1 d 内就已生成。随着水化时间的延长,水化产物的量更多,图中表现为谱峰更高。C3AH6等物相具备较好的耐腐蚀性能,并且是水泥石强度的主要来源之一。因此,掺入40%高炉矿渣的铝酸盐水泥在更高的温度下依然可以保持较高的强度,这与前面抗压强度结论一致。

图3 加入40%高炉矿渣前后铝酸盐水泥在不同温度下养护1 d 后的物相组成

图4 加入40%高炉矿渣前后铝酸盐水泥在不同温度下养护7 d 后的物相组成

2.3 水泥石热分析

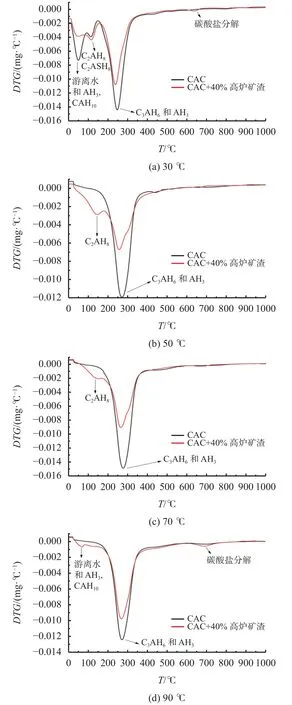

图5 为纯铝酸盐水泥与掺入40%高炉矿渣后在不同养护温度下水化7 d 后的热重曲线。查阅相关资料及由图5 可知,水化产物为CAH10和AH3,在50~100 ℃左右发生失水;水化产物为C2AH8和C2ASH8,在100~200 ℃左右发生失水;水化产物为C3AH6和AH3,在225~300 ℃左右发生失水。掺入高炉矿渣后C2ASH8物相的峰便减小甚至消失,这是由于高炉矿渣参与水化直接生成了C3AH6,阻止了中间产物C2ASH8的生成;当温度较低时,水泥石水化产物为C2AH8、CAH10及C2ASH8;与此同时,当在较高的养护温度下发生水化时,铝酸盐水泥的水化产物主要为C3AH6、AH3。此热重分析结果与之前XRD 分析结果相吻合。

图5 加入40%高炉矿渣前后铝酸盐水泥在 不同养护温度下水化7 d 后的热重曲线

2.4 水泥石微观形貌分析

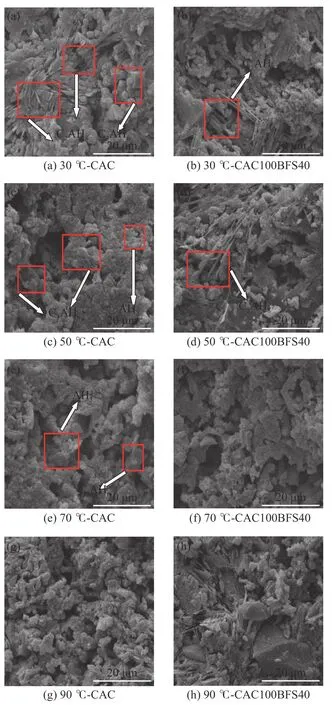

图6 为纯铝酸盐水泥石和掺入高炉矿渣后的铝酸盐水泥石在30 ℃、50 ℃、70 ℃和90 ℃水化温度下的微观结构。

图6 CAC-GGBFS 在不同温度养护7 d 的微观结构

由图6(a)、(b)可知,纯铝酸盐水泥在低温30 ℃水化时,其水化产物为板块状的C2AH8和呈立方体状的C3AH6;掺入高炉矿渣后,其与铝酸盐水泥发生反应,生成C2ASH8,从而导致C3AH6的含量有所减少,水化产物C3AH6含量降低,同时C2AH8逐渐出现在水泥水化产物中。

据图6(c)~(h)可以看出,随着水化温度的不断升高,铝酸盐水泥水化产物主要为C3AH6和AH3,这是因为在较高温度下铝酸一钙(CA)会直接水化成C3AH6。这与前面XRD 和热分析所得到的结论保持一致。加入高炉矿渣后,水泥石整体内部结构相较于纯铝酸盐水泥石更为致密,且可以明显观察到其内部水化产物的结构几乎均为块状,并且各水化产物之间联结十分紧密,宏观表现为高炉矿渣改性铝酸盐水泥石力学性能较好,抗压强度得到提升。

通过对比各温度点下的纯铝酸盐水泥和掺有矿渣的铝酸盐水泥石微观形貌可知,掺入高炉矿渣后的CAC 水泥石水化产物种类更加多样,各水化产物之间结合较为紧密。水化产物中凝胶状、针状以及片状晶体相互穿插搭接,形成较好的骨架结构。同时,还有较多颗粒状以及絮状产物填充其中,使得水泥石致密度进一步提升,宏观表现为水泥石抗压强度增大。同时,通过XRD 以及热重分析可知,由于高炉矿渣改性铝酸盐水泥石中含有大量耐腐蚀的水化产物,并且水泥石的致密度得到极大的提升。因此,在水泥石受到腐蚀之后依然可以保持较高的抗压强度。这是由于铝酸盐水泥水化主要物相CA 的水化产物受到温度、水灰比以及液相成分的影响,而高炉矿渣的掺入不但改变了水灰比而且使得液相环境下发生了一定的改变。因此,CA 的水化速度受到影响变得缓慢起来,也更容易生成C3AH6物相,其反应过程如公式(1)所示。

除此之外,铝酸盐水泥中的其他矿物相水化反应也随之发生一些改变,其反应过程如公式(2)和(3)所示。

3 结论

1.高炉矿渣改性铝酸盐水泥石具备较好的力学性能,在腐蚀后仍可以保持较高的抗压强度。

2.高炉矿渣可提高铝酸盐水泥石中耐腐蚀水化产物的生成量,并大幅度提升水泥石的致密性,提高了水泥石的完整性。

3.高炉矿渣改性铝酸盐水泥石的耐腐蚀机理在于水泥石中耐腐蚀产物的大量生成以及酸性介质腐蚀通道的减少。