氨解改性大豆卵磷脂钻井液润滑剂

2022-06-28孙丙向李文博

孙丙向,李文博

(中石化石油工程技术服务股份有限公司,北京 100020)

在石油钻井过程中,随着斜井、大位移井、水平井等复杂井的钻探力度不断加大,高摩阻扭矩、托压、卡钻等问题严重制约钻井工作开展,高效钻井液润滑剂的需求不断加大[1-2]。常见润滑剂主要成分为白油、植物油、聚α-烯烃等长链烃基材料。这些材料虽然能够附着于摩擦表面形成油膜保护摩擦表面,减缓磨损提供润滑作用,但是这些分子极性过低,结构过于单一,很难形成牢固润滑吸附膜,因此,钻井液润滑剂在摩擦表面的吸附能力直接关系到润滑剂所形成润滑膜的强度以及润滑性能[3-8]。常见的润滑吸附基团包括羟基、氨基、磷酸基等功能基团。然而在矿物油、植物油油脂结构中修饰吸附基团对于合成要求过高,增加工艺成本与合成难度。大豆卵磷脂是一种以脂肪酸酯与磷脂为主要结构的天然产物,具有来源丰富,环保可降解的独特优势。大豆卵磷脂中的长链脂肪酸酯结构非常适合作为润滑剂疏水润滑膜的组成成分。值得注意的是,大豆卵磷脂成分中含有多种磷脂结构,包括磷脂酰胆碱、磷脂酰乙醇胺、磷脂酰肌醇、磷脂酰甘油、磷脂酸以及其他磷脂。磷脂结构非常有利于卵磷脂吸附于金属表面,从而有效增强润滑剂形成润滑膜的强度。但是,单一的大豆卵磷脂作为钻井液润滑剂仍然存在一些掣肘问题。首先,单分子卵磷脂结构中含有两个长链脂肪酸酯结构,这不仅使卵磷脂表现出低水溶性,难以在水溶液中分散,而且双脂肪酸酯疏水基团与羟基、季铵盐、氨基等多种亲水基团共存的结构使卵磷脂分子量过高难以分散,呈现出易潮解发黏的胶状固体结构,不利于后期润滑剂使用。针对卵磷脂分子量过高,水分散能力过低的问题,需要对大豆卵磷脂改性。目前,已经报道的大豆卵磷脂改性方案包括双键多羟基化改性、醇解与碱解反应改性[9-11]。针对卵磷脂多疏水脂肪链、水分散能力弱的缺陷,构建卵磷脂氨解改性工艺,将卵磷脂结构中的双脂肪酸酯转化为单脂肪酸酯,保留卵磷脂结构中具有润滑性能与亲水性能的磷脂、胆碱、羟基、氨基等结构,提升卵磷脂的水分散能力与润滑性能,形成氨解改性大豆卵磷脂钻井液润滑剂。该润滑剂具有较强的润滑性能、热稳定性能、抗盐抗钙性能以及钻井液配伍性能。采用红外光谱与核磁共振磷谱协同分析确定了大豆卵磷脂氨解改性反应机理。大豆卵磷脂氨解改性过程中,双脂肪酸酯被降解成单脂肪酸酯的同时,裸露的邻位羟基进一步与磷酸酯阴离子发生分子内酯化反应形成五元环状磷酸酯结构,将磷酸酯阴离子转化为非离子磷酸酯,弥补磷脂不耐高价金属离子的缺陷。另一方面,采用四球摩擦磨损试验机确定了改性磷脂润滑剂的吸附性能,相对于矿物油所提供的润滑效果,氨解改性大豆卵磷脂钻井液润滑剂能够吸附于金属表面,所形成的磨痕光滑平整,磨斑较小,润滑性能优异,有效避免金属表面大量磨损。

1 改性磷脂润滑剂合成制备方法

大豆卵磷脂改性润滑剂的合成制备方法是将大豆卵磷脂与醇胺、矿物油分散剂、催化剂混合加热反应,从而完成大豆卵磷脂的氨解改性。大豆卵磷脂成分中含有磷脂酰胆碱、磷脂酰乙醇胺、磷脂酰肌醇、磷脂酰甘油、磷脂酸以及其他磷脂,通式结构如图1 所示,由双脂肪酸磷酸甘油酯组成。双脂肪酸酯能够在氨基存在下被氨解形成对应脂肪酰胺与单脂肪酸甘油磷脂。大豆卵磷脂原料为黄色粉末,即使加热条件下也无法熔融与醇胺均匀混合反应,加入矿物油分散剂可以软化大豆油卵磷脂,使大豆油卵磷脂能够以熔融状态与醇胺充分混合反应。催化剂能够活化酯基,从而更有利于醇胺对大豆卵磷脂中脂肪酸酯的氨解。

图1 大豆卵磷脂通式结构

由于大豆卵磷脂成分复杂,同时结构中含有2 个可氨解酯基,因此需要筛选醇胺的加量以获得最佳的润滑剂合成配方。从表1 可以看出,当醇胺加量低于10%时,大豆卵磷脂成分中的双脂肪酸酯没有得到充分氨解形成单脂肪酸酯,卵磷脂依然呈现大分子量疏水结构,润滑剂水分散能力较低,含润滑剂的基浆在高速搅拌后,部分难水溶的棕色油状液滴漂浮于液面上,基浆中润滑剂有效浓度低,润滑性能较弱。醇胺加量在10%~25%时,润滑剂结构中大部分双脂肪酸酯转化为单脂肪酸酯,降低了卵磷脂分子量,同时,氨解产物脂肪酸酰胺与单脂肪酸磷酯酰胆碱,具有相对较强的亲水性,提高了润滑剂流动性与水分散能力,从而进一步加强了卵磷脂在水溶液中的有效浓度。卵磷脂结构中的季铵盐、磷酸酯以及氨基结构具有金属表面强力吸附功能,可以促进润滑剂在摩擦表面成膜润滑。当醇胺加量超过25%时,卵磷脂被过度氨解,形成大量脂肪酸酰胺与单脂肪酸酯磷酯酰胆碱以及磷脂酰胆碱结构,卵磷脂体系亲水性过强,起泡性增大,基浆密度降低,体积增大,润滑剂有效浓度降低,润滑性能减弱。因此,醇胺的最佳加量为10%~25%,所形成的氨解改性大豆卵磷脂润滑剂能够维持较为平衡的润滑与亲水分散性能,从而能够分散于水溶液中,发挥其结构中磷酸酯、酰胺、季铵盐的吸附润滑效果。

表1 不同醇胺加量形成的氨解改性卵磷脂的润滑性能与乳化分散性能

2 改性磷脂润滑剂结构表征与反应机理分析

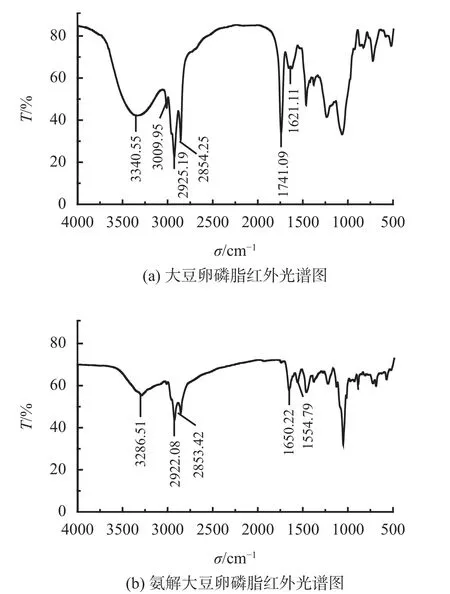

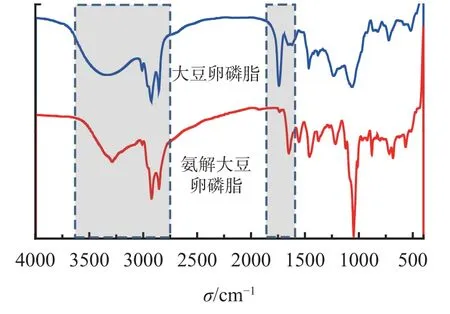

为了揭示大豆卵磷脂氨解改性的反应机理,进一步考察了醇胺氨解大豆卵磷脂后产物结构的变化。首先对原料与氨解改性大豆卵磷脂产物的红外光谱进行分析,结果见图2、图3。从图2、图3可以明显看出,原料的红外光谱中,波数位于3340.55 cm-1处的特征峰对应卵磷脂成分中磷脂酰乙醇胺、磷脂酰肌醇、磷脂酰甘油结构中的羟基与氨基,波数位于3009.95 cm-1,2925.19 cm-1以及2854.25 cm-1处的特征峰对应卵磷脂中脂肪链的饱和与不饱和C—H 结构,波数位于1741.09 cm-1处的特征峰对应卵磷脂结构中大量存在的脂肪酸酯结构。而大豆卵磷脂氨解改性之后,对应于氨基与羟基结构的3286.51 cm-1处特征峰依然存在,相对强度弱于位于2922.08 cm-1与2853.42 cm-1处的特征峰,这是由于大豆卵磷脂氨解改性工艺中加入了含有大量烷基结构的矿物油分散剂,提高了C—H 结构的比例,与实验预计结果相符。波数位于1741.09 cm-1处属于酯基的特征峰降低,取而代之的是对应于酰胺结构位于1650.22 cm-1处的特征峰。红外光谱测试结果充分说明大豆卵磷脂结构中的双脂肪酸酯被氨解形成单脂肪酸酯,这一转化有效降低了卵磷脂结构中脂肪链的含量,减小卵磷脂的分子量,提高卵磷脂流动性与水分散性。

图2 氨解改性前后大豆卵磷酯红外光谱图

图3 氨解前后大豆卵磷脂红外光谱峰变化图

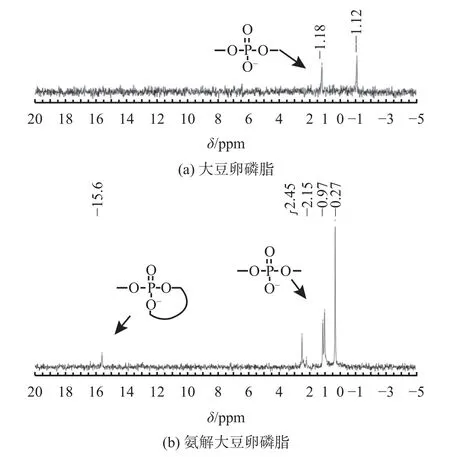

由于大豆卵磷脂的特征结构为磷酸二酯结构,因此采用核磁共振磷谱(31P-NMR)追踪大豆卵磷脂氨解过程中磷酸酯结构变化[12]。从图4 可以看出,大豆卵磷脂自身特征峰位移为-1.12、1.18 ppm,是磷酸二酯的特征位移。氨解改性之后,主体峰位移为0.27、0.97、2.45、2.15 ppm,说明大豆卵磷脂氨解产物成分较为复杂,但是主体结构依然为磷酸二酯。其中,位移15.60 ppm 处出现一组异常信号峰,依据文献可以推测为五元环状磷脂酰甘油二酯,五元环状磷脂酰甘油二酯的生成是由于甘油脂肪酸酯被氨解后,残留邻位羟基与磷酸酯阴离子发生分子内酯化反应形成五元环状磷酸酯,这种环化反应掩蔽了磷酸酯阴离子,磷酸酯阴离子的存在会使分子容易被体系中高价金属离子如钙离子、镁离子沉淀而降低润滑剂分子有效浓度,减弱润滑剂作用效率,磷酸酯阴离子被掩蔽后,有可能提高润滑剂耐钙镁离子能力。

图4 氨解改性前后大豆卵磷脂核磁共振磷谱图(31P-NMR)与对应结构图

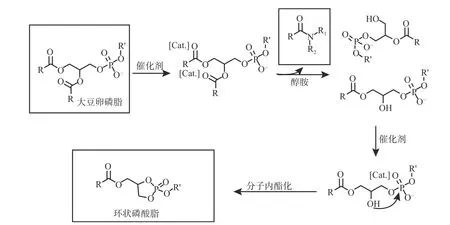

由此可以推测出所开发的醇胺氨解改性大豆卵磷脂的反应机理,如图5 所示,大豆卵磷脂在催化剂的催化下,酯基被高度活化,醇胺与脂肪酸酯反应形成对应脂肪酰胺与含羟基的脂肪酸磷酸甘油酯,残留的分子内羟基在催化剂的存在下与磷酸酯阴离子发生分子内酯化反应形成五元环状磷酸酯,有效掩蔽磷酸酯中的阴离子,使分子不易与高价金属离子作用而沉淀失效。

图5 醇胺氨解改性大豆卵磷脂润滑剂反应机理

3 改性磷脂润滑剂摩擦作用性能分析

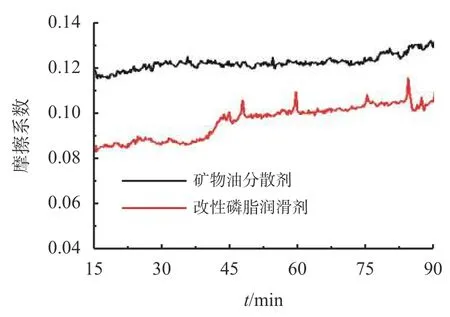

由于大豆卵磷脂性状为黄色粉末或者在久置后呈现棕黄色黏稠膏状液体,单纯加热很难使其完全与醇胺以及催化剂接触反应,加入自制矿物油分散剂可以将大豆卵磷脂、催化剂以及醇胺充分混合均匀,以利于醇胺对卵磷脂的氨解,氨解产物的性状为可流动油状液体,便于加料应用。而矿物油分散剂成分中含有多种长链烃结构,自身具有一定的润滑性能,为了确定改性磷脂润滑剂有效成分为氨解改性大豆卵磷脂,进一步采用摩擦磨损试验机对比了矿物油分散剂与改性磷脂润滑剂的抗摩耐磨润滑性能,结果见图6、图7。

图6 不同处理剂中摩擦球磨痕状态与磨斑直径图

图7 矿物油分散剂与改性磷脂润滑剂摩擦系数随时间的变化图

从图6、图7 可以看出,矿物油分散剂中的摩擦球所形成的磨斑比改性磷脂润滑剂中的摩擦球所形成的磨斑大,矿物油分散剂中摩擦球的磨痕较深,磨痕粗糙不平整;相对而言,改性磷脂润滑剂中摩擦球的磨痕较浅,磨痕较为平整顺滑。这是由于矿物油分散剂在金属表面吸附能力弱,在摩擦挤压过程中,进入摩擦表面的矿物油膜容易被挤出,使金属之间缺乏有效的油膜保护,金属之间不断刮擦,所形成的磨斑大,磨痕深且粗糙。在改性磷脂润滑剂中,改性磷脂结构中存在磷酸、羟基、氨基等极压润滑基团,能够于高载荷条件下在金属表面形成牢固的化学反应膜,避免金属之间直接咬合接触,从而减缓金属摩擦磨损,所形成的磨痕浅且均匀、平整。此外,随着时间的变化,改性磷脂润滑剂的摩擦系数均低于矿物油分散剂,说明改性磷脂润滑剂的润滑能力优于矿物油。这些结果说明,单纯矿物油分散剂并不能提供高效润滑性能,改性磷脂润滑剂成分中的氨解改性大豆卵磷脂能够有效增强润滑剂在金属表面的成膜吸附性能,提升润滑剂的润滑性能。

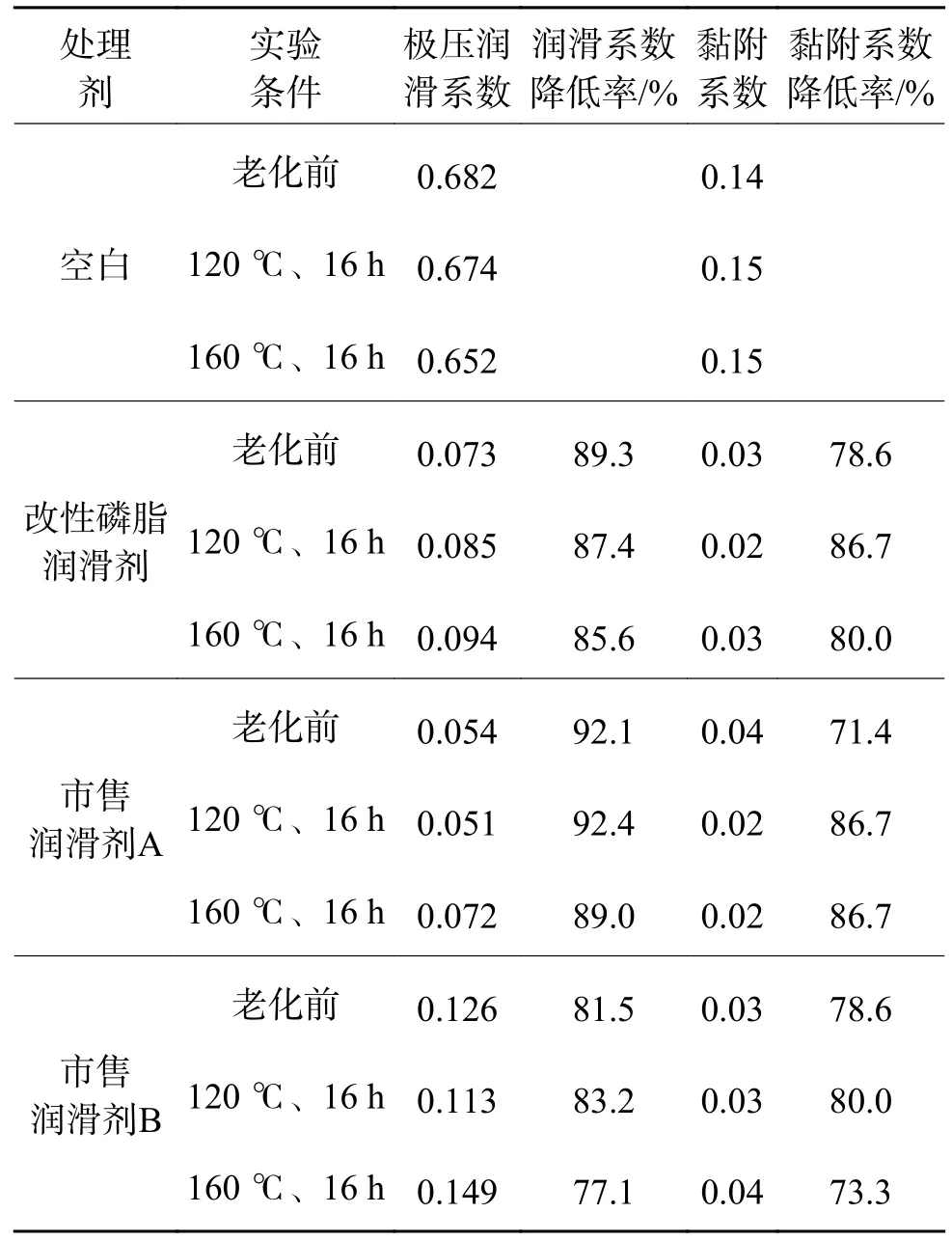

4 改性磷脂润滑剂的润滑性能

采用极压润滑仪与黏附系数仪,在5%淡水膨润土基浆中加入1%润滑剂样品,对比测试改性磷脂润滑剂与市售润滑剂A 以及市售润滑剂B 的润滑性能,结果见表2。从表2 可以看出,改性磷脂润滑剂具有较高的润滑系数降低率以及黏附系数降低率,能够在160 ℃老化16 h 之后依然维持优异的润滑性能,润滑性能与抗老化性能均不弱于市售润滑剂。

表2 不同处理剂在淡水基浆中的润滑与热稳定性能对比

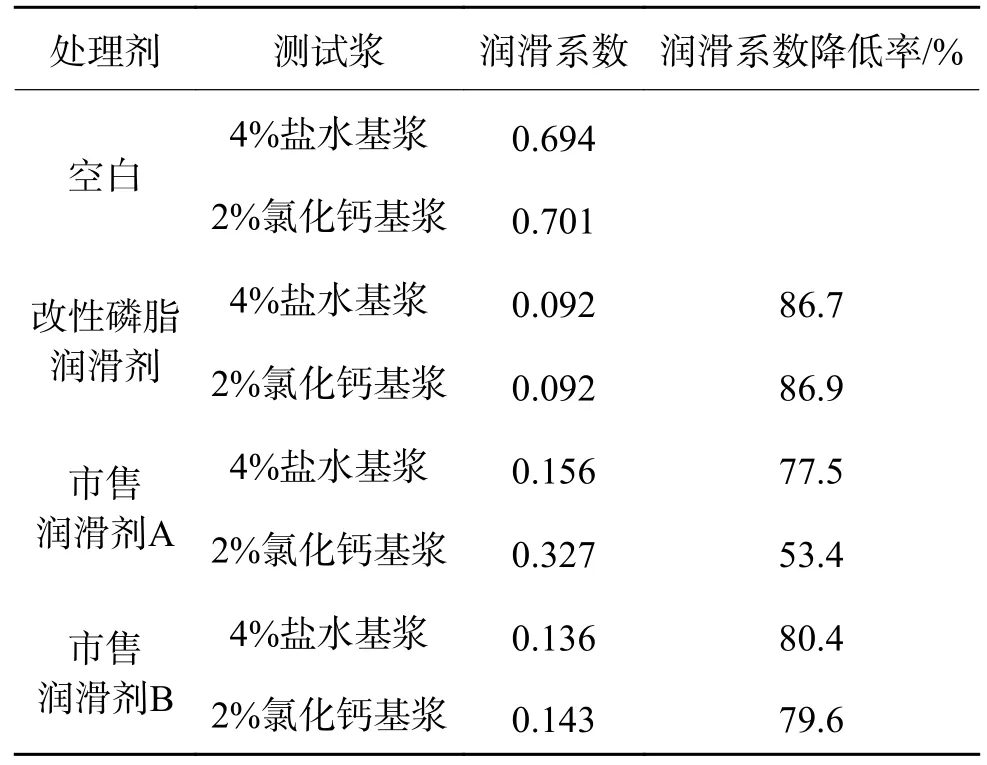

如前所述,改性磷脂润滑剂合成过程中生成五元环状磷酸酯,掩蔽了磷酸酯阴离子,有效避免润滑剂与体系中高价金属离子共沉淀,说明润滑剂具有潜在的抗盐抗钙能力。在4%盐水基浆与2%氯化钙基浆中加入不同润滑剂,考察润滑剂的抗盐抗钙能力,结果见表3。从表3 可以看出,在盐水浆和含氯化钙浆中,改性磷脂润滑剂与市售润滑剂B 均能够维持较高的润滑性能,相对而言,市售润滑剂A 受体系中盐与钙离子影响较大,润滑性能急剧降低。改性磷脂润滑剂具有较强的抗盐抗钙能力,这与结构中磷酸酯阴离子大量被环酯化,避免磷酸酯阴离子与钠离子、钙离子聚沉而失效。

表3 不同处理剂在不同基浆中的润滑性能对比

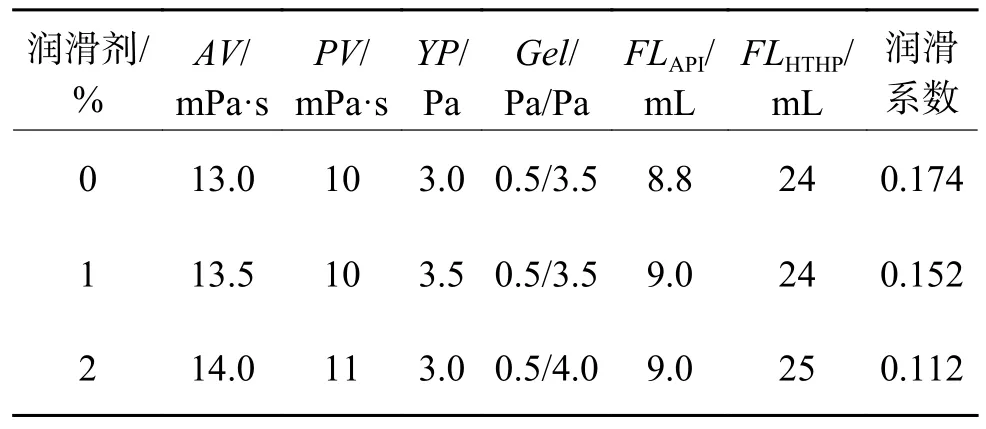

在聚磺钻井液中加入润滑剂,考察润滑剂在聚磺钻井液中的润滑性能以及配伍性能,结果如表4所示。聚磺钻井液的配方如下。

3%膨润土浆+0.2%干粉+1%磺化褐煤+1.5%磺化酚醛树脂+1%磺化沥青

从表4 可以看出,加入不同加量的改性磷脂润滑剂,聚磺钻井液的流变性能与滤失性能变化几乎可以忽略不计,说明润滑剂的加入不会影响聚磺钻井液的自身性能,改性磷脂润滑剂具有较强的钻井液配伍能力;相对而言,加入2%润滑剂,钻井液的润滑性能提升幅度比加入1%润滑剂更为明显,这是由于加入少量润滑剂后,体系中的聚合物能通过吸附包裹作用减缓润滑剂起效,加入2%润滑剂后,体系对润滑剂的干扰作用达到极限,释放出来的润滑剂开始发挥润滑作用,从而提升钻井液的润滑性能。

表4 不同改性磷脂润滑剂加量对聚磺钻井液性能的影响

5 结论

1.采用大豆卵磷脂为原料加入矿物油分散剂、醇胺、催化剂混合加热反应,利用醇胺氨解改性大豆卵磷脂形成改性磷脂润滑剂产品,通过筛选醇胺的加量,确定醇胺的最佳加量为10%~25%,所形成的改性磷脂润滑剂具有优异的水分散能力与润滑性能。

2.通过对大豆卵磷脂氨解改性前后红外光谱分析,确定了大豆卵磷脂结构中的脂肪酸酯被醇胺氨解形成对应脂肪酸酰胺与单脂肪酸磷酯酰胆碱,依据氨解改性前后的核磁共振磷谱分析(31P-NMR)确定了醇胺氨解改性之后,甘油结构中残留邻位羟基能够与磷酸酯阴离子发生分子内酯化反应形成五元环状磷酸酯,结合红外光谱与核磁共振磷谱分析结果确定了醇胺氨解改性大豆卵磷脂的反应机理。

3.通过四球摩擦磨损试验,确定了氨解改性的大豆卵磷脂是改性磷脂润滑剂中关键起效成分,氨解改性的大豆卵磷脂能够在金属摩擦过程中保护金属,减缓金属摩擦磨损,提供润滑性能。在钻井液润滑性能评价实验中,确定改性磷脂润滑剂具有优异的润滑性能、高温稳定性能以及抗盐抗钙性能,性能优于所测试的市售润滑剂,同时,改性磷脂润滑剂加入聚磺钻井液中,对钻井液性能影响较小,配伍性能较强,能够在加量2%时有效发挥润滑作用。