高密度无土相油基钻井液

2022-06-28由福昌文华吴娇张亚

由福昌,文华,吴娇,张亚

(1.长江大学石油工程学院,湖北荆州 434000;2.荆州嘉华科技有限公司,湖北荆州 434000)

常规高密度油基钻井液存在加重材料加量大、流变性能难以控制,采用较高的油水比以保证其流变性能,油水比一般在90/10~95/5 之间,不仅成本高,而且后期钻井液维护难度大[1-5]。通过加入有机土来维持加重材料的沉降稳定性,使钻井液体系的固相含量高,导致黏度和切力偏大,流变性能难以控制。同时随着施工时间的增加,钻井液中的固相颗粒不断分散,体系的抗固相污染能力逐渐降低,钻井液的流变性能、高温稳定性变差,导致钻井液性能恶化[6]。在深井作业过程中时易发生井漏、加重材料沉降,造成井下事故[7-8]。由于乳化剂是油基钻井液的核心处理剂,对于保证油基钻井液的乳化稳定性能、流变性能稳定起到了重要作用[8-10]。笔者针对高密度油基钻井液存在的弊端,研发出一种钻井液用乳化剂DEMUL。通过加入DEMUL、苯乙烯-丁烯/丁二烯-苯乙烯嵌段共聚物(SEBS)与提切剂的协同作用,提高高密度油基钻井液的稳定性能、提高反相乳化钻井液的流变性能,取代了常规油基钻井液配制中通过加入有机土来维持加重材料的沉降稳定性的依赖,建立了一套无黏土相油基钻井液体系,解决了高密度油基钻井液的高黏度和重晶石沉降问题。

1 乳化剂的优化

1.1 乳化剂DEMUL 的合成路线

(1)取25 份妥尔油酸与6 份环氧丙烷加入到干燥的反应釜中,控制压力为0.1~0.5 MPa,升温至150~180 ℃,反应24~28 h,环氧丙烷开环反应与妥尔油酸发生加成反应,生成乳化剂中间体A。

(2)将30 份的妥尔油酸与15 份马来酸酐加入反应釜中,升温至160~200 ℃,优选温度为180~200 ℃,搅拌并反应6~8 h 发生酸酐酯化反应,继续向反应釜中滴加15 份羟乙基乙二胺发生酰基化反应,反应5~7 h 后生成乳化剂中间体B。

(3)将中间体B 降温至90 ℃,加入25 份乳化剂中间体A,恒温搅拌1 h 即得乳化剂DEMUL。

1.2 乳化剂DEMUL 的作用机理

(1)DEMUL 中含有大量的妥尔油酸,妥尔油酸与其他油酸相比具有乳化速度快、润滑性能优越的特点。

(2)DEMUL 中的亲水基团(酰胺基和羧基)与水相中的极性水分子、亲油基团(妥尔油酸)与油相中的非极性分子间均具有较大的范德华力,提高了其构建和稳定油包水乳状液的能力。还可以增强DEMUL 在油水界面的吸附能力;降低由于布朗运动引起的液珠间发生的碰撞几率,减少乳液液滴的聚集,降低了油水两相间的界面张力。

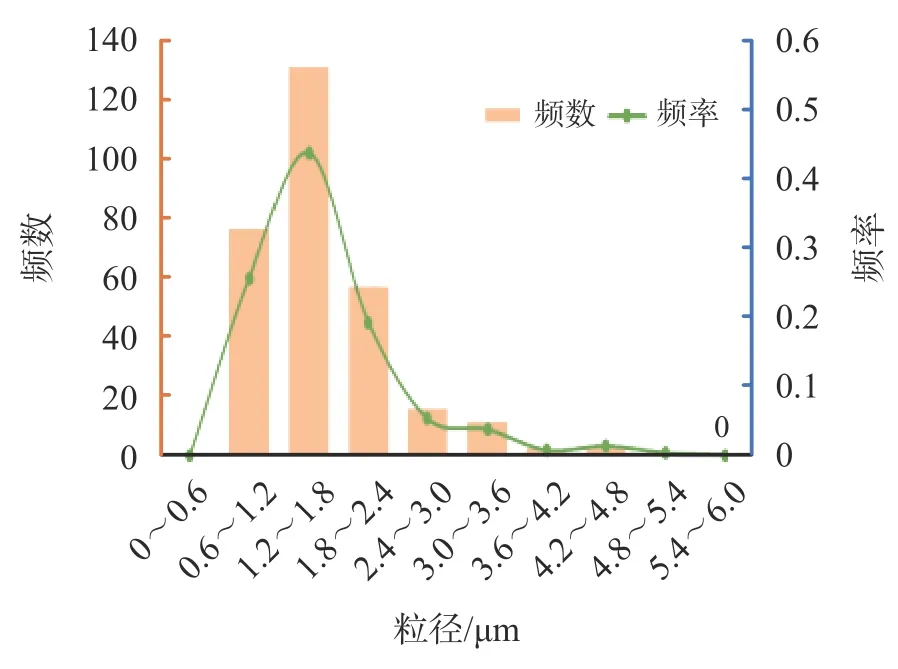

(3)DEMUL 乳滴颗粒分布窄(见图1)。可知,乳滴越小,乳化剂束缚力越大,形成的乳液越稳定;乳滴粒径在0.6~5.4 μm,分子之间的内摩擦力越小,形成的乳状液黏度低、流态好。

图1 乳化剂DEMUL 的粒径分布

1.3 乳化剂的性能

1.3.1 乳化剂界面张力及电稳定性能

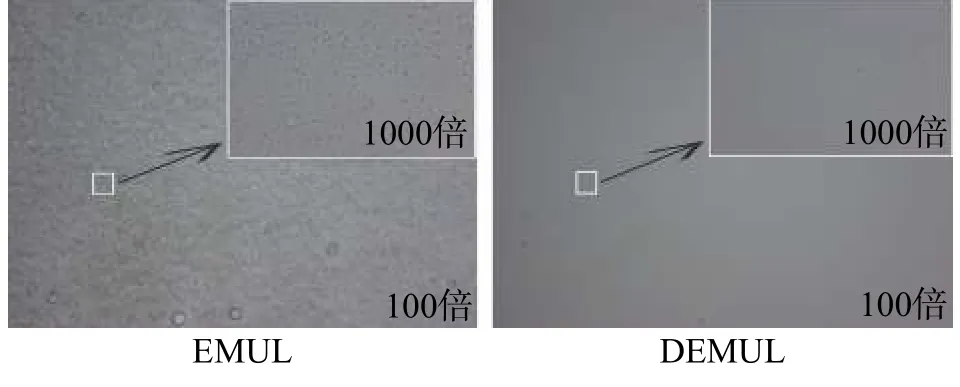

乳状液在油和水两相间的界面张力是乳化剂在油相和水相界面扩散和吸附的一个动态平衡过程。随乳化剂的加量从1%增加至4%,DEMUL 界面张力由1.00 mN/m 逐步降低至0.48 mN/m,EMUL的界面张力由3.21mN/m降低至0.92mN/m。DEMUL 与EMUL 形成的乳液在微观下的对比如图2 所示。

图2 乳化剂DEMUL 与EMUL 在微观下的形貌

由图2 可知,DEMUL 乳滴粒径较EMUL 小,表明DEMUL 的界面张力粒径小,能有效降低由于布朗运动引起的液珠间发生的碰撞几率,减少乳液液滴的聚集,降低油水两相间的界面张力。由DEMUL 的破乳电压值可知,DEMUL 破乳电压值大于1100 V,表明其具有良好的电稳定性能。

1.3.2 乳化剂加量优选

考察了乳化剂DEMUL 的加量对高密度无黏土相油基钻井液体系性能的影响,结果见表1。可知,随DEMUL 加量的增加,钻井液的黏度增加,电稳定性能逐步增大,高温高压滤失量逐渐降低。当DEMUL 加量为4%时,相对于加入有机土的钻井液体系,具有更好的电稳定性能和较低的高温高压滤失量。表明DEMUL 具有一定的增黏效果,而高密度无黏土相油基钻井液的φ6、φ3值及动切力较低,还需补充提切剂,以提高钻井液体系的切力。基础配方如下。

表1 乳化剂DEMUL 的加量对钻井液性能的影响

320 mL 3#白油+2.0%碱度调节剂LIM+3.0%降滤失剂HITROL+80 mL 26%CaCl2水溶液+重晶石(密度为2.2 g/cm3)

2 提切剂的优化

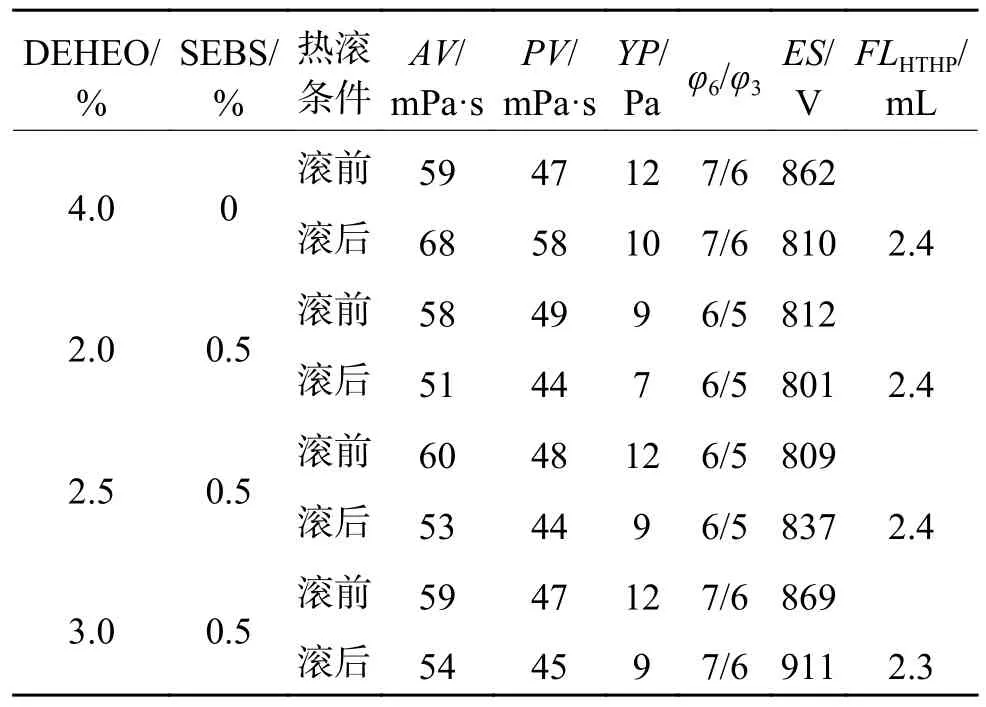

热塑性弹性体是一类在常温下显示橡胶弹性、高温下能塑化成型的高分子材料,如苯乙烯-丁烯/丁二烯-苯乙烯嵌段共聚物(SEBS)、苯乙烯-异戊二烯-苯乙烯嵌段共聚物(SIS)、苯乙烯-乙烯/丙烯-苯乙烯嵌段共聚物(SEPS)等,是目前应用较为广泛的氢化苯乙烯弹性体[11-12],其作为黏合剂使用时,具有优异的低温性能和初切、终切性能;在高温熔融状态下,表观黏度随温度升高、剪切速率加快而降低[12]。实验表明,聚合物SEBS 与提切剂DEHEO的协同作用,能在提高钻井液切力的同时,也能避免黏度的上涨。由表2 可以看出,单独加入大量的DEHEO 虽然能提高钻井液体系的切力,但同时会增大钻井液的黏度。加入0.5%SEBS 后,即使增大DEHEO 的加量,也能有效抑制钻井液体系黏度的增大。确定高密度无黏土相油基钻井液体系中DEHEO 的加量为2.5%和SEBS 的加量为0.5%。

表2 聚合物SEBS 与提切剂DEHEO 对钻井液性能的影响

基浆配方为:320 mL 3#白油+2.0%LIM+4.0%DEMUL+3.0%HITROL+80 mL 26%CaCl2水溶液+重晶石(密度为2.2 g/cm3)

3 无土相油基钻井液性能

高密度无土相油基钻井液配方为:320 mL 3#白油+4.0%DEMUL+2.5%DEHEO+0.5%SEBS+2.0%LIM+3.0%HITROL+80 mL26%CaCl2水溶液+重晶石(密度为2.2 g/cm3)

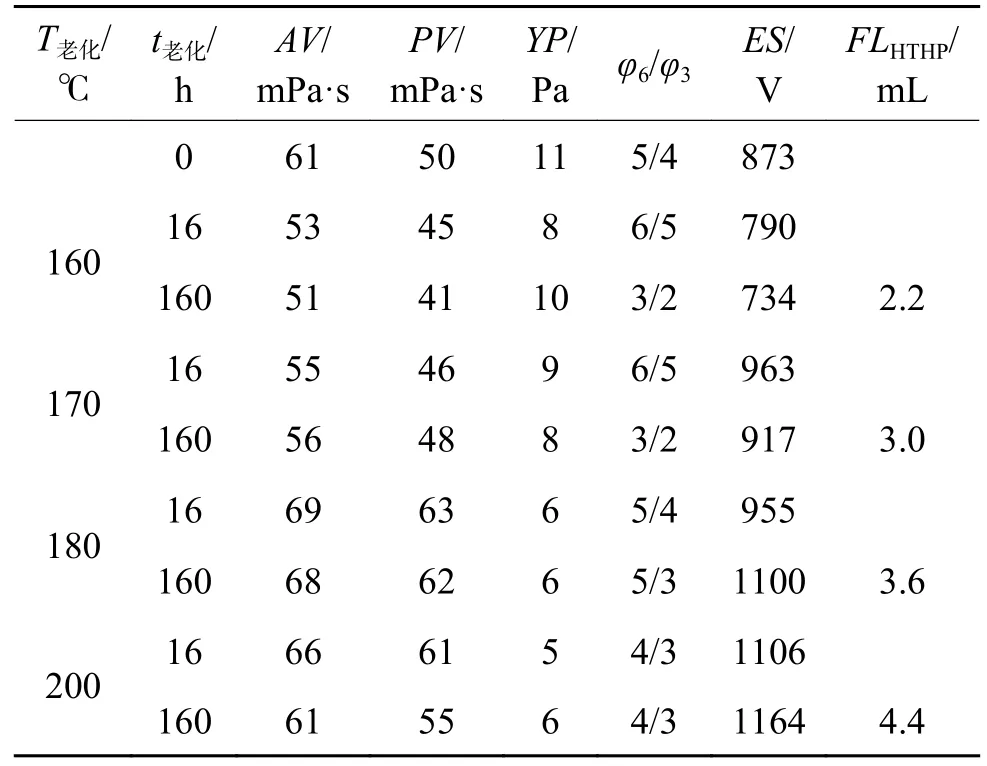

3.1 抗温性能

在160~200 ℃下、评价了高密度无土相油基钻井液老化16 h 和160 h 后的流变性能。由表3 可知,随老化温度的升高和老化时间的增加,钻井液的流变性能基本不变,滤失量略微增大,破乳电压在600 V 以上,说明该钻井液具有良好的抗温性能。

表3 高密度无黏土相油基钻井液的抗温性能

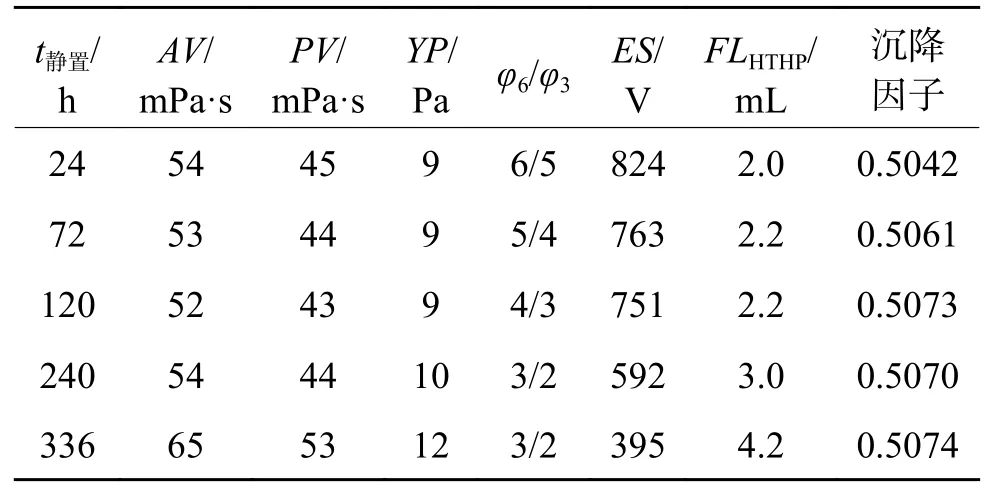

3.2 沉降稳定性能

将钻井液加入不锈钢罐中,在160 ℃下静置一段时间后,测量钻井液液柱上部(游离体下层)密度和底部的密度用沉降因子表示,沉降因子为0.50 时说明未发生静态沉降,沉降因子大于0.52 时说明静态沉降稳定性较差。由表4 可知,随着静置时间的增长,钻井液黏度轻微增加,沉降因子均为0.50,表明油基钻井液具有良好的沉降稳定性能。

表4 乳化剂加量对高密度无土相油基钻井液性能的影响

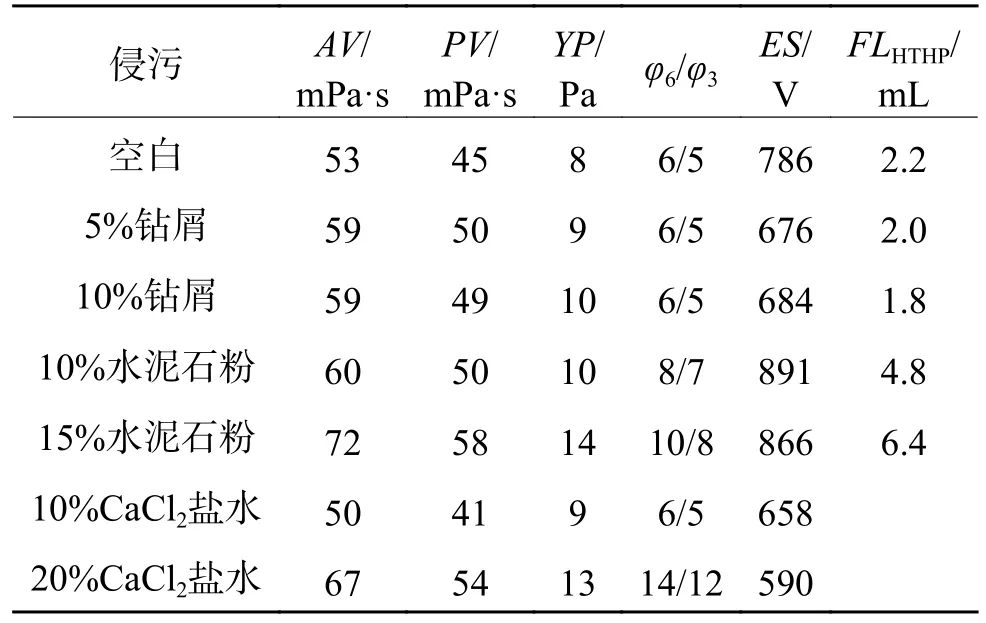

3.3 抗污染性能

在钻进过程中,钻屑会持续分散进入钻井液,对钻井液造成污染。因此,钻井液要有足够的抗污染能力,才能保持良好的流变性能,实验室采用过孔径为100 目筛的现场钻屑和水泥石粉对钻井液体系进行侵污,如表5 所示。可知,该钻井液抗污达到10%时,其流变性、滤失量略微增大,电稳定性基本保持不变,表现出良好的抗污染性能。

表5 高密度无黏土相油基钻井液的抗污染能力

3.4 抑制性能和润滑性能

通过滚动回收率对高密度无黏土相油基钻井液的抑制性能进行评价。在105 ℃烘干6~10 目的钻屑,并在110 ℃老化16 h,过筛孔为40 目筛子,在105 ℃烘干即为回收率,测定岩屑的第1 次回收率为96.3%,第2 次回收率为93.2%,说明该体系具有较强的抑制性能。室内采用Fann 公司的EP 极压润滑仪评价了高密度无黏土相油基钻井液的润滑性能,其摩阻系数为0.08,说明该钻井液具有较好的润滑性能。

4 现场应用

川渝页岩气某井是一口高密度水平井,垂深为3948.08 m,水平段长为1800 m,设计完钻井深为5945 m,实际完钻井深为6100 m,水平段密度为2.20 g/cm3左右,井底温度为160 ℃左右。目的层龙马溪组斜深井段3500~5935 m,页岩发育,钻进过程中易发生垮塌、井漏等复杂情况。采用高密度无黏土相油基钻井液体系钻进,钻井过程中该钻井液体系的流变性能稳定(见表6)。可知,携砂性能良好,抑制性能强,未出现井下复杂情况。

表6 龙马溪组现场钻井液主要性能

5 结论

1.研发了一种具有强电稳定性能、增黏效果的小粒径乳化剂DEMUL,并开发了一种高密度无黏土相油基钻井液体系。乳化剂DEMUL 具有一定的增黏效果、较低的界面张力、良好的电稳定性能。

2.通过加入DEMUL、苯乙烯-丁烯/丁二烯-苯乙烯嵌段共聚物(SEBS)与提切剂的协同作用,达到提高高密度油基钻井液的稳定性能,且配方简单、处理剂加量少。

3.高密度无土相油基钻井液体系在200 ℃下老化160 h 能保持良好的流变性能和稳定性,且具有良好的抑制性能和极压润滑性能。该钻井液体系在川渝页岩气某高密度水平井进行了应用,钻井过程中钻井液的流变性能稳定,携砂性能良好,抑制性能强,未出现井下复杂情况。