现场油基钻井液固相粒度评价新方法

2022-06-28李兵

李兵

(胜利石油工程公司西南分公司,成都 257500 )

油基钻井液具有良好的抗温性、流变性以及较强的抗污染能力,在川渝区块页岩气井的钻采过程中广泛应用[1-2]。但页岩气井的主力储层段龙马溪组地层压力系数较高,因此所用油基钻井液的密度加重至1.6~2.3 g/cm3,从而增加了钻井液的成本[3]。因此,在使用油基钻井液过程中,对现场井浆进行了重复利用,以达到优质、高速、经济钻井的目的。现场通常应用振动筛、除砂除泥器、离心机等多级固控设备来清除油基钻井液中的岩屑等无用固相[4],但目前固控设备处理油基钻井液具有较大局限性,无法完全去除小粒径岩屑颗粒。且缺少一套针对现场油基钻井液固相粒径大小的评价方法,用于获取通过固控设备处理后的油基钻井液内的固相粒径的尺寸,从而有针对性对通过固控设备处理后的钻井液进行后续处理和性能调控[5-6]。基于此,在使用数值拟合和粒度分布计算的基础上,对钻井液通过固控设备处理前后的固相颗粒粒度测量方法进行了建立。通过建立固控设备清除效率和粒径大小的匹配关系,提出了一种钻井液性能评价指标Dξ,用于评价现场油基钻井液中固控设备清除效率,表征钻井液通过固控设备处理后的固相颗粒粒径,为现场油基钻井液的使用及性能优化提供理论指导[7]。

1 现场固相粒度测量方法的建立

油基钻井液内固相颗粒的粒度分布由重晶石、有机土等固相粒度的大小决定,符合正态分布。岩屑在井下循环过程中,随钻井液不断上返,从而影响钻井液内的固相颗粒的粒度分布。不同粒度的固相颗粒在固控设备中,具有不同的清除效率[7]。因此,通过不同颗粒粒度在同一固控设备内的清除效率,模拟现场钻井液过固控设备后的粒度分布范围,从而表征现场钻井液的固相颗粒粒径的大小,并根据粒径的大小,采用不同的处理方法调控油基钻井液性能。

1.1 固相粒度分布数学方法

钻井液中不同粒径的钻屑经固控设备分离后,固控设备的清除效率计算方法如式(1)所示。

式中,Rs0,Rs为钻井液过固控设备前、后的固相含量,%;ws0,ws为钻井液过固控设备前后的不同粒径颗粒固相含量占比,%。当计算固控设备总体清除效率时,ws0,ws均为1,此时固控设备清除效率。

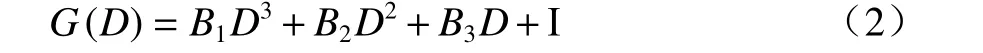

不同粒径颗粒的清除效率与其粒径大小具有较强的相关性,因此可将其清除效率表示为粒径尺寸D的函数,形如泰勒三阶展开式见式(2)。

式中,D表示粒径,μm;B1为 系数,μm-3;B2为系数,μm-2;B3为 系数,μm;I为常数,无因次;与固控设备本身性能有关。分离曲线 G(D)为自变量固相粒径大小的拟合函数,可在一定程度上表征固控设备对粒径大小为D的固相颗粒的清除效率。

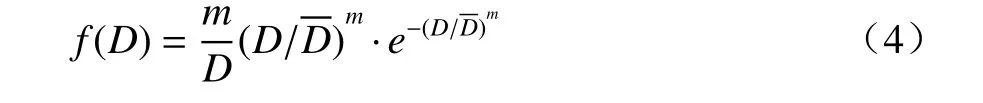

钻井液的粒径累积分布曲线是粒径微分分布的累积。对于经由分离设备分离后,不同粒径固相在液体内分布的累积函数F(D),选用罗辛-拉姆勒分布表征[8],可得公式(3)。

式中,m为钻井液分布指数宽度,无因次,表征钻井液固相粒度的分布范围,m越大,粒度分布范围越大;为固相颗粒平均粒径,是当F(D)=0.632时对应的特征粒径,μm。由固相粒度累积函数,可将钻井液内固相粒度微分分布曲线表征出来,即公式(4)。

固相粒度的微分分布曲线即是粒度分布累积曲线关于粒径的导数,其大小与钻井液分布指数宽度m大小紧密相关。过固控设备后,钻井液的固相含量可以表征为过固控设备前的老浆固相含量与在该粒径处清除效率的累积。即由式(2)和式(4),可将基于固控设备清除效率的钻井液固相含量表征为式(5):

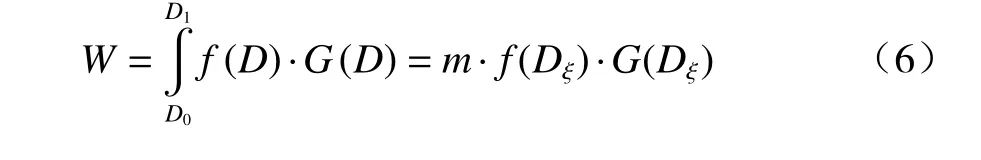

式中,W为经过固控设备后钻井液的固相含量,%;D0代表在粒径累积分布含量为0 时的粒径最大值,μm;D1代表在粒径累积分布含量为1 时的粒径最小值,μm。

式(5)中,基于积分中值定理[9],钻井液内过固控设备后的剩余固相含量W可以表征为钻井液粒度分布范围内某粒径为Dξ的固相含量,即式(6)。

式中,Dξ为应用相同的固控设备,不同钻井液体系在清除固相含量后的粒径分布情况,μm。

通过式(6)可知,在固控设备使用过程中,可以得到一个数值点Dξ,该点代表应用相同的固控设备,不同钻井液体系在清除固相含量后的粒径分布情况。固控设备分离后钻井液中固相含量可以和钻井液粒度分布图中的某一点Dξ的清除效率对应的固相含量保持一致。并且,随着W的增减,Dξ随之进行增减,二者表现为正相关性。因此,可以针对不同的钻井液体系,采用相同的固控设备、使用相同的分离方法,获取不同的Dξ。即可以用Dξ表征现场油基钻井液的平均粒度大小。

1.2 固相粒度测试方法的建立

根据上述数学分析论证,验证了采用固控效率确定固相粒度分布的可行性。据此建立粒度测试方法,步骤如下:①采用现场固控设备分离前后的油基钻井液,进行粒度分布测试;② 针对不同粒径固相颗粒的清除效率,绘制清除效率与粒径大小的曲线图;③采用该固控设备清除前后的油基钻井液,进行固相含量测定,通过固相含量测定计算总体清除效率;④ 在曲线图中读取清除效率该点对应的粒径,即为现场油基钻井液分离后的固相平均粒度。

2 现场试验及验证

2.1 现场钻井液取样资料

实验取样为川渝泸州区块某井过固控设备前后的现场油基钻井液,配方如下。

5#白油+25%CaCl2溶液+2%有机土+3.2%主乳化剂XG-A+0.8%辅乳化剂XG-B+2%润湿剂XG-R+3%封堵剂+3%降滤失剂+3%生石灰+重晶石,油水比为80∶20

2.2 实验方法及步骤

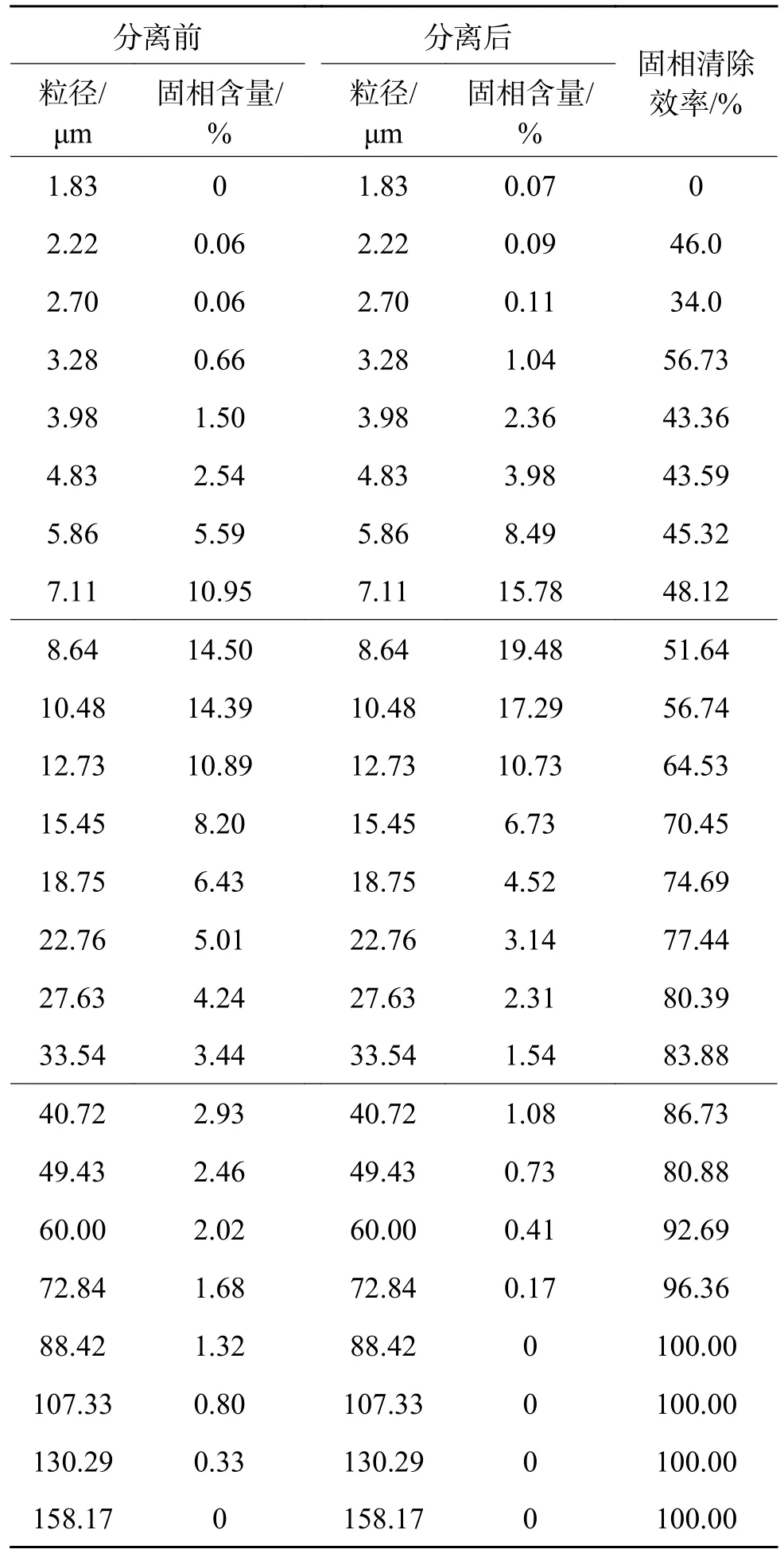

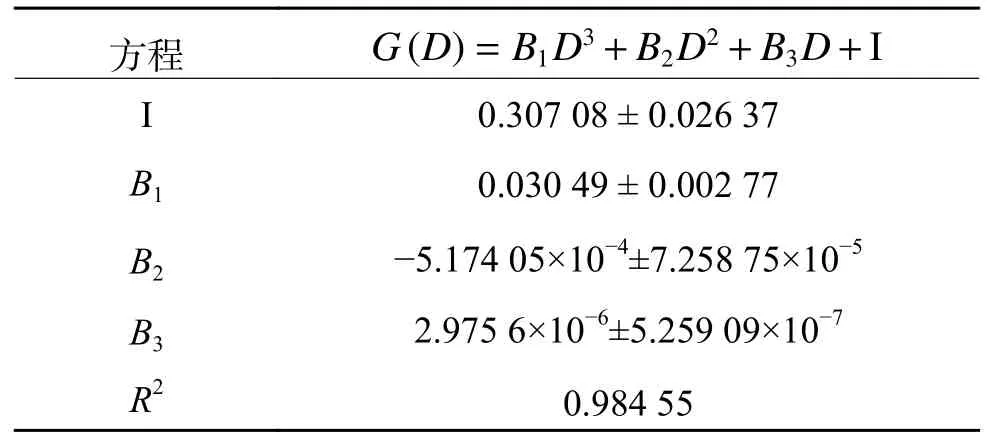

采用激光粒度分布仪、固相含量测定仪,测量过固控设备前后钻井液的粒度分布及固相含量,测试结果见表1。绘制固相清除效率-粒径曲线图,在排除小粒径颗粒影响下,参照式(3)将剩余满足曲线规律的参数进行三次泰勒展开拟合,拟合结果见图1 和表2。

表1 钻井液固相含量占比

由表1 可知,在排除细小粒径的影响后,固相清除效率的高低与固相粒径整体呈现正相关的关系,在细小粒径中,大粒径固相经振动筛震动、旋流器旋转分离,部分大颗粒粒径被粉碎成小颗粒,因此小粒径颗粒的固相清除效率计算结果较高,计算结果存在一定误差。由图1 和表2 可知,采用三次泰勒展开拟合模拟不同粒径的固相含量,对满足固控设备工作环境的固相颗粒具有一定精确度,其误差精度R2>0.95,证明固控设备粒径分布与粒度大小具有强相关性,满足拟合条件需要。

表2 拟合曲线方程数据

图1 分离效率拟合曲线

2.3 现场固相含量测试计算

通过表1 可知,测量过固控设备后油基钻井液的固相含量为16.2%,原有钻井液中固相含量为45%,计算得出钻井液总体清除效率为0.64。令W=G(Dξ),则通过清除效率拟合曲线反查得知,Dξ约为12.50 μm。该粒径范围与钻井液过固控设备后井浆的粒度分布曲线峰值处接近,即在实际使用过程中可用Dξ表示钻井液过固控设备后的固相粒度,测试方法具有一定准确性。

3 结论

1.固控设备清除岩屑能力与固相粒径大小紧密相关,经泰勒拟合展开后的相关系数R2>0.95,可用固相粒径大小对应表征固控设备清除岩屑的性能。

2.通过钻井液经固控设备后的固相粒度与清除效率相关性计算,建立了现场钻井液的粒度分布测试方法,该方法通过测定现场固相含量,获取现场钻井液固相粒度,测量方法具有良好可行性。

3.该方法可在现场条件下测量钻井液内岩屑大致粒度范围,为现场油基钻井液密度、流变性等性能控制提供参考。