柴油加氢装置反应压力波动原因分析及解决措施

2022-06-27马致远马西功柏洪浩张国相

马致远,马西功,柏洪浩,于 群,张国相,于 漪

(1. 中海石油中捷石化有限公司,河北 沧州 061101;2. 中海油石化工程有限公司,山东 青岛266100;3. 中海石油炼化有限责任公司,北京 100029)

柴油加氢精制装置常见于炼化企业,其主要目的是对常减压直馏柴油进行加氢脱硫、脱氮,使其达到调和国VI柴油的要求。柴油加氢装置的反应压力决定了反应的深度,是加氢过程的重要控制参数。影响反应压力的因素包括:系统总阻力、新氢组成、高分气排放量、高压分离器操作温度、新氢流量和循环氢流量等[1]。压力波动较大时,反应器进出口法兰可能泄漏,高温油气遇空气会立即自燃[2],因此稳定的反应压力对加氢过程至关重要。

某80 × 104t/a柴油加氢精制装置,在大检修期间对其加热炉炉管进行改造后,装置正常开车提量至90 t/h(设计负荷90%)时,整个反应系统压力出现正弦曲线式波动,频繁的压力波动造成装置无法提量,严重制约了装置的正常生产,影响企业的经济效益。同时,频繁的压力波动容易使设备管件产生疲劳发生泄漏,大大增加了装置的安全风险。查阅有关文献,独山子石化60 × 104t/a加氢裂化装置出现过类似问题,经过系列排查,未找到真正原因[3];而格尔木炼厂反应系统压力波动是由于新氢波动引起[4]。借鉴相关调试方法,未解决本装置反应系统压力波动问题,公司大量国标柴油无法生产。

本文首先对原料水含量、氢油比和加热炉Baker流型模拟进行分析,又结合工业听诊器、炉管出口集合管热成像以及流体力学模拟综合判断,以期找出造成反应系统压力波动的原因,并提出解决该问题的方法。

1 柴油加氢精制装置介绍

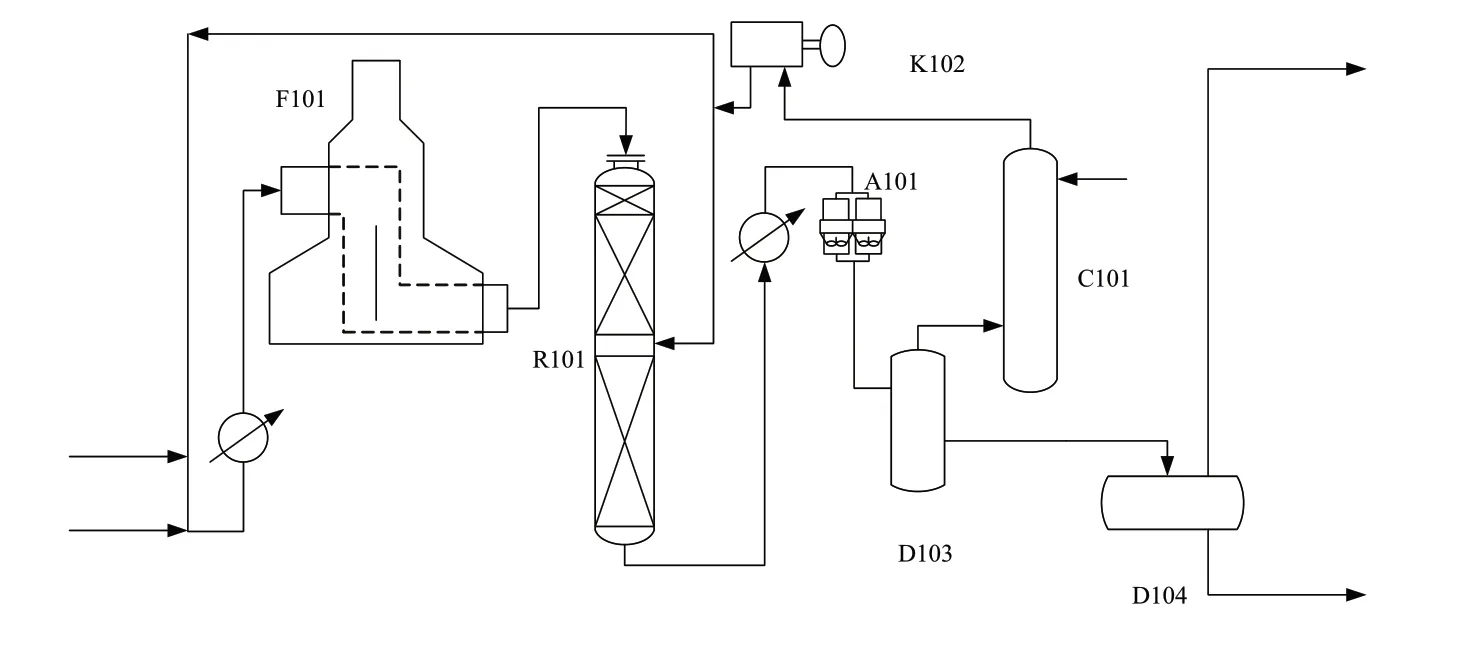

某公司80 × 104t/a柴油加氢精制装置于2016年6 月投产,实际设计处理量为90 × 104t/a,生产国VI标准柴油。装置反应部分采用炉前混氢、固定床反应器和冷高分流程,炉型为两段箱式炉,工艺流程见图1。

图1 装置工艺流程Fig. 1 Unit process flow

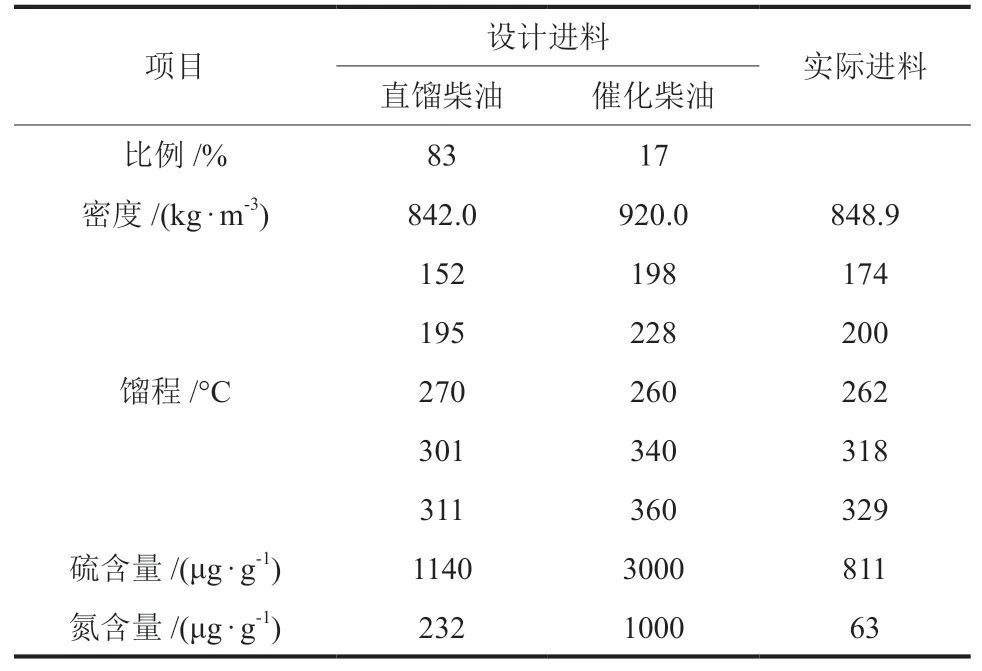

装置设计进料组成为17%(质量分数)催化柴油与83%直馏柴油,采用RS-1100 型号催化剂,设计压力9.0 MPa,反应温度320~370 °C(初期末期,一床入口)。实际因上游装置直馏柴油充足,未再继续掺入催化柴油。重整氢气纯度设计为93.87%(含氢量,体积分数),实际运行时为96.02%,氢油比设计为300:1(体积比),实际运行为400:1,其他参数基本按设计值操作。实际加工原料较设计值偏轻,氢油比较高,原料油性质对比见表1。

表1 设计进料与实际进料Table 1 Design feed and actual feed

2 装置加热炉现有工况及压力波动原因分析

2.1 装置加热炉现有工况

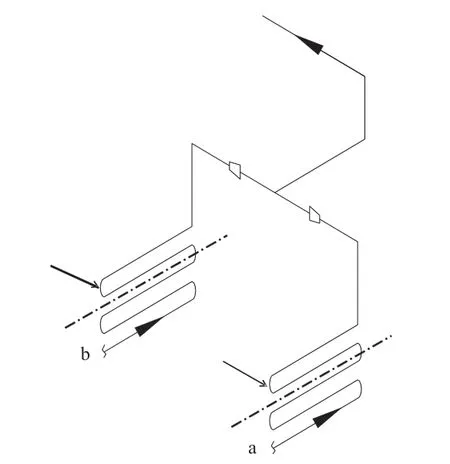

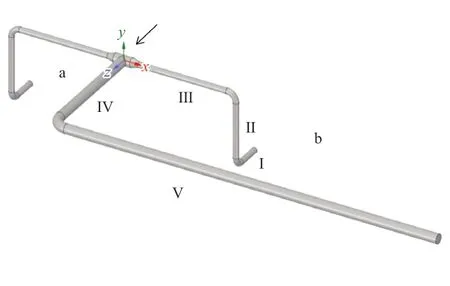

柴油加氢装置自开车以来,反应加热炉炉膛温度超标,常超过800 °C。为解决炉膛超温问题,设计院设计在两路炉管出口各增加一回路,见图2。

图2 加热炉炉管布置Fig. 2 Tube layout of heating furnace

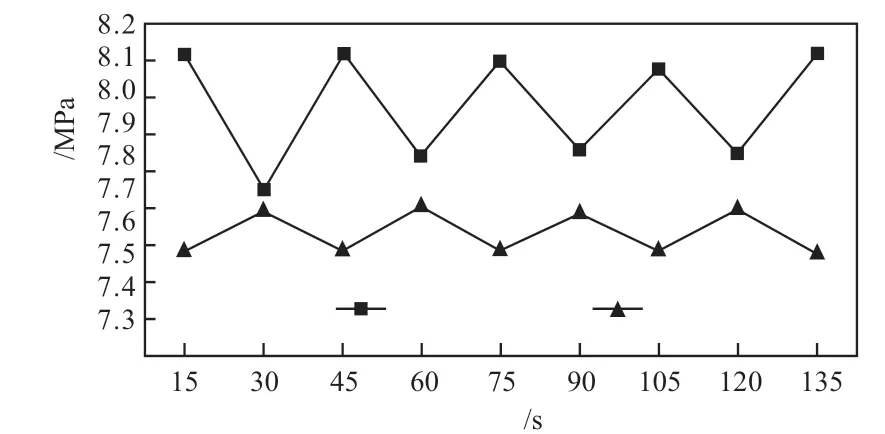

新增炉管后,加大了炉管的传热面积,炉膛超温问题得到了解决。装置尝试进一步提量操作,但在提量至90 t/h以上时,加热炉出口管线出现明显震动和噪音,进料泵P102 出口流量、循环氢压缩机出入口流量波动(循环氢流量波动幅度达到5000 m3/h),加热炉压力出现周期性波动(图3),其中入口压力波动幅度达0.4 MPa,严重影响了装置的安全生产。

图3 加热炉出入口压力波动Fig. 3 Pressure fluctuation at inlet and outlet of heating furnace

2.2 压力波动原因分析

2.2.1 原料含水量及氢油比

含水量是首要排查因素,原料含水的主要危害是引起加热炉操作波动,原料中水汽化后将引起装置压力变化,恶化各控制回路的运行[1]。本装置强化了原料罐进行切水操作的管理,并对原料油中含水情况加大了分析频次。经检测油中含水量为97.3 μg/g,指标在正常范围内,故可排除原料含水以及原料油和氢气性质对系统压力的影响。

以合格柴油质量要求为控制指标,将装置氢油比最低调整至260:1,压力波动有一定的缓解,波动临界进料量由90 t/h上升至95 t/h,但问题仍未解决。

2.2.2 设备及仪表

新氢对系统操作压力、反应温度、循环氢纯度、氢油比以及相关设备有较大影响,决定着工艺系统中的氢分压[3]。对新氢机气阀及返回线调节阀进行检查,气阀未有杂音,排气温度在正常范围内,可排除新氢机本身存在问题。将新氢返回线调节阀改为手动操作,系统压力波动现象未有好转,且现场调节阀开关工作正常,可排除返回线调节阀对系统压力的影响。按照文献[5]报道,高压分离器压力采用分程,自动选择控制方案以稳定反应系统压力,自动补充氢气后也未见明显效果。

对反应进料泵P102A进行检查,P102A出口压力稳定,出口调节阀工作正常且设有副线。对高压系统流量孔板、单向阀都进行了检查,并未发现异常。特别对控制阀门进行了全面检查,控制阀和仪表完好,进行了室内外比对,定位器无故障。为了排除进料泵的影响,对进料泵进行切换操作,系统压力波动未有改变,可排除进料泵对系统压力的影响。对加氢进料泵最小流量线调节阀及副线检查,副线阀未开,进料调节阀处无副线设计。

对循环氢压缩机系统进行检查,设备工作正常未有喘振工况的发生,汽轮机转速无波动。对循环氢压缩机出口防喘振线和冷氢线调节阀等高压系统调节阀进行检查,调节阀工作正常,故可排除循环氢压缩机系统对反应系统压力的影响。

若高压换热器发生管壳介质互串,可造成系统压力呈现周期性波动,也会引起产品质量波动。对产品进行分析,未发现质量受到影响,并且管壳互串不会因为降量停止,故可排除高换内漏对系统压力的影响。对高压系统调节阀检查,阀杆均无跳动情况,高压调节阀改为手动操作,对压力波动情况无明显影响。

2.2.3 操作调整

在满负荷下循环氢及系统压力波动的原因可能与原料油和氢气两相混合不均有关。原料油和循环量进料量一定下,若原料油管线直径设计过大、流速过小,将影响混氢点处氢气与原料油的混合。武汉石化分别尝试了开大氢油混合换热器E3101 原料油副线及开大循环氢压缩机K3102 返回线两种方式,来降低混氢点处气相负荷,以实现混氢点处氢气与原料气液两相充分混合[6]。结果发现,两种措施均能达到装置满负荷生产,开大E3101 原料油副线时,装置关键设备运行的苛刻度较高;而通过开大K3102 返回线来达到装置满负荷生产时,关键设备运行的苛刻度较低。借鉴武汉石化操作经验,对高换副线进行开启调整,当循环氢压缩机返回线未开启时,对缓解压力波动有一定效果,但此时预热效果变差,加热炉负荷明显增大。当高换副线开到17%开度时,逐步开大循环氢压缩机返回线,然后继续开大高换副线阀,提高装置处理量,此时压力开始波动,现场管道出现振动情况。出于安全考虑未再进一步开大阀门进行试验。

2.2.4 加热炉流型分析与核算

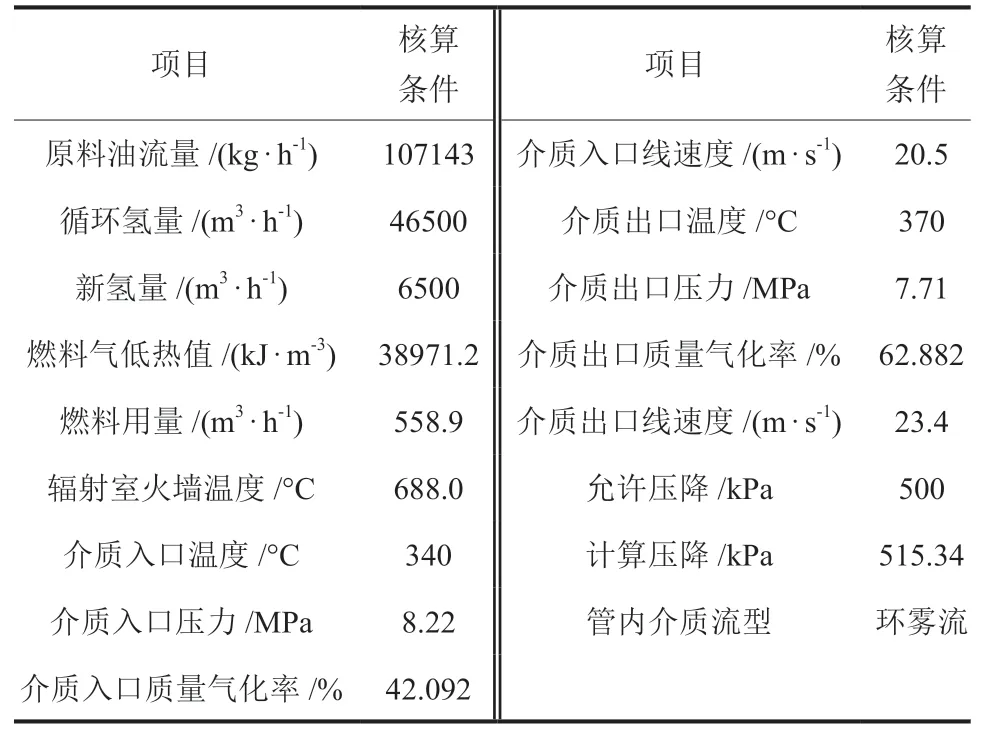

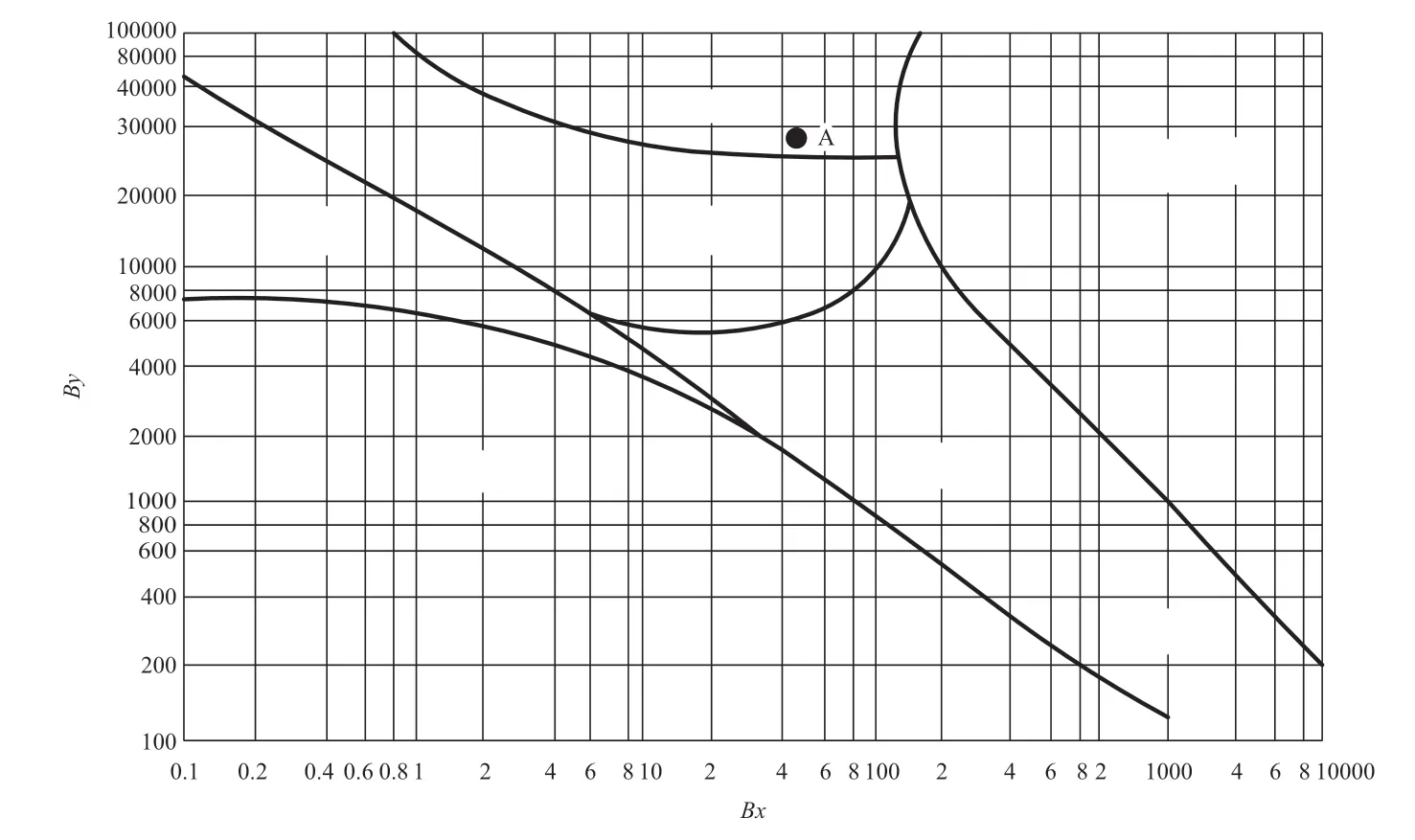

根据实际情况,物料性质、操作条件、输入条件及核算结果见表2,其中助燃空气温度185 °C,过剩空气系数15%,标准大气压101.3 kPa。由表2 可知,管内气化率偏高,流速偏快,压降已超过工艺允许压降的3%。

表2 加热炉核算条件Table 2 Heating furnace accounting conditions

用以判断水平管内气液两相流的流型图中,Baker流型图在石油工业中使用较广泛。通过Baker流型图(图4)可以看出加热炉水平管两相流为雾状流(图4 中A点为计算位置)。根据《管式加热炉》[7],炉管内的气、液两相流型最好为雾状流,可见加热炉流型状态正常。在该工况下,炉温、炉管管壁温度和热强度等仍在合理范围。

图4 加热炉管内流型Fig. 4 Flow pattern in heating furnace tube

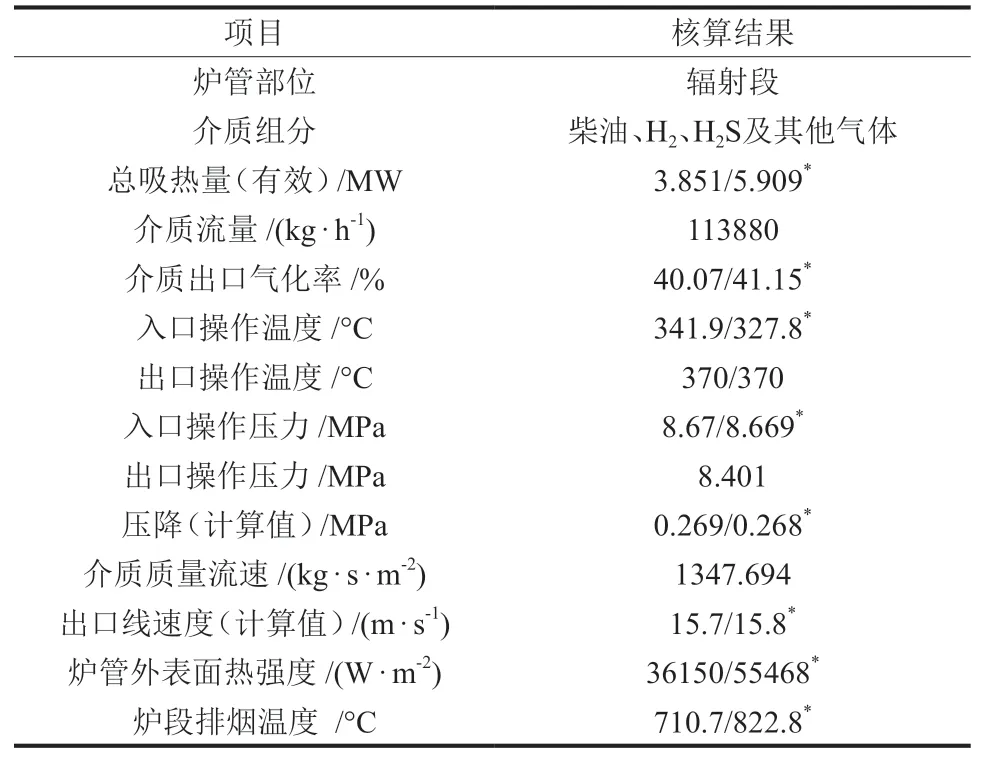

委托加热炉设计商对气化率等进行了核算,结果见表3。由表3 可知,介质出口气化率为40.07%/41.15%(正常工况/最大工况,下同),虽高于操作条件,但符合要求。介质出口线速度15.7/15.8 m/s也在正常范围内。因此,从气化率和流速角度分析,炉内炉管不会出现明显震动。

表3 加热炉核算结果Table 3 Heating furnace accounting results

2.2.5 工业听诊器分析

排除氢油比等因素后,采用工业听诊器对炉出口管道进行分析,发现管道内有液体间断性喷射而出的声音,周期为15 s。适当加大氢油比300:1~400:1,发现随着循环氢流量增大,压力波动更加明显。初步判断当气化率增大时,加热炉内存有液袋,当气相流速增大时液相被带出,从而产生周期性振动。

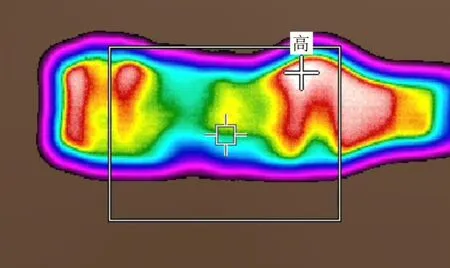

2.2.6 热成像分析

使用工业听诊器定性判断后,为进一步印证判断结果,用热成像仪对炉出口进行检测。热成像仪成像的位置选在出口三通处,见图5。热成像结果见图6。在炉出口两支路合并的三通处观察,可以看出两路炉管在三通混合处出现温度不均匀的情况。分析认为由于液袋的存在,一定程度阻止了液相的顺利流出;当气化率增大时气相流速过快,液相带出不顺利,从而在路管内积聚;积累到一定程度,气液相再同时喷射而出,其喷射周期与DCS显示周期相同。热成像仪的观测结果验证了两路入口气液在带出时因混合不均匀出现温度不同的现象。

图5 热成像拍摄位置Fig. 5 Shooting position of thermal imaging

图6 局部热成像Fig. 6 Local thermal imaging

2.2.7 流体力学模拟

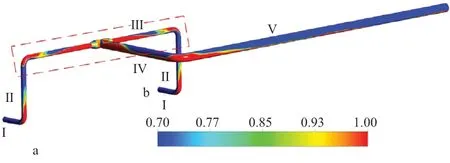

在上述表观排查基础上,采用流体力学模拟软件进行了模拟。按照加热炉出口实际参数建立了模型,运算结果见图7。段Ⅲ后部流动阶段,由于重力作用,液体逐步在此汇合处向下汇集,这就使得液体在管段Ⅲ中形成了较明显的旋转流动。该旋转流动是造成管线振动的重要因素。

图7 现有工况模拟Fig. 7 Simulation of existing working condition

3 管道设计调整及改造方案

3.1 流体力学模拟

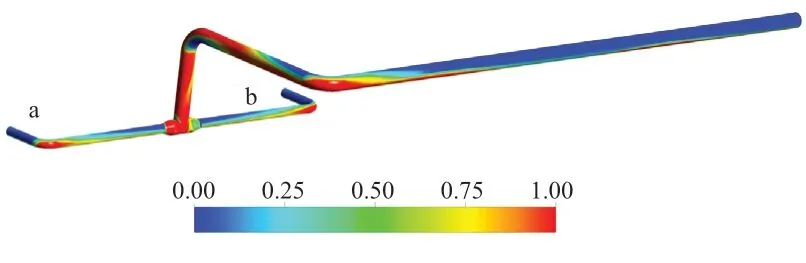

通过以上分析,明确造成压力波动的原因后,通过优化加热炉出口管道布置改变物料走向,消除旋转流影响。经过多次模拟,发现去掉原始管段II,加热炉出口管道先汇合再提升,气液两相在水平段与上升段基本沿管线的一侧流动,未出现沿轴向旋转的情况,见图8。这为装置改造提供了依据。

图8 改造工况模拟Fig. 8 Simulation of working condition after reconstruction

3.2 管道改造方案

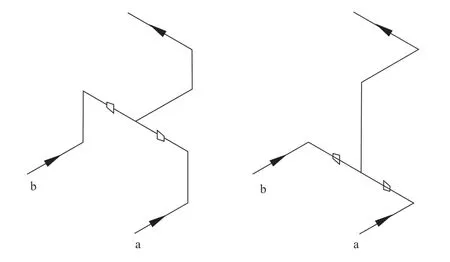

综合原因排查、工艺计算、加热炉炉管内流型分析和流体力学模拟结果,重新对管道进行了设计。加热炉出口的两路炉管在水平方向进入三通汇合后经一次爬升,由汇合后总管接入反应器入口,见图9。由图9 可知,改造后的管路减少了两个弯头,将两次爬升改为一次,降低了管道阻力,有利于液相带出和旋转流消除。

图9 改造前后管道对比Fig. 9 Comparison of pipelines before and after reconstruction

由图7 可知,两路反应产物分别从加热炉出口流入管段Ⅱ后,由于惯性的影响,在经过第一个弯头时,液体主要沿外壁(右侧)流动,使得外壁处的液体浓度较大,靠近内壁一侧主要为气体。流体流出管段Ⅱ,经第二个弯头流入管段Ⅲ时,由于惯性的影响,液体主要在第二个弯头外壁(上部)流动。在管

4 结论

某80 × 104t/a柴油加氢精制装置反应系统中气液混相,具有高温、高压的特点。针对其运行过程中出现的反应压力波动问题,采用多种常用方法进行排查,但未发现原因;进一步借助工业听诊仪、红外热成像仪和CFD流体力学建模等方法,发现气化后的气液两相在爬升和汇合过程中形成旋转流,阻碍了气液两相的顺利排出,当液相积累到一定程度时,间歇性喷射造成压力波动。据此提出了消除旋转流的改造方案,可为解决同类问题提供借鉴。