新型短流程SCR 烟气脱硝系统的模拟分析及优化

2022-06-27常庆明王泽政

陈 笛,常庆明,王泽政

(武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 430081)

氮氧化物是煤燃烧过程中释放的主要污染物之一,包括NO和NO2,其中NO占95%。为保护生态环境,我国提高了NO的排放标准,火力发电燃煤锅炉需要采取有效措施来降低NO的排放量。选择性催化还原(Selective catalytic reduction,SCR)烟气脱硝技术以其技术成熟、几乎无二次污染、脱硝效率高、系统装置简单以及运行可靠等优点,在大型燃煤发电行业获得广泛采用[1-2]。

传统SCR烟气脱硝系统,烟气从省煤器烟道进入SCR烟气脱硝装置入口烟道,经90°转弯上升进入垂直烟道,流经喷氨格栅,与喷氨格栅喷射出的氨气混合,经90°转弯向右进入水平烟道,然后经90°转弯垂直向下流经整流格栅和催化剂层,最终在催化剂层中发生脱硝反应,将烟气中的NO去除,脱硝后的烟气从烟气出口进入空气预热器[3]。传统SCR烟气脱硝系统各区域流程较长,建造和维护成本高。为了降低成本,某环保公司设计了一种新型短流程SCR烟气脱硝系统,该设计中取消了过渡烟道,并将催化剂层直接设置在喷氨格栅上方,系统装置简单、成本低。然而,新型短流程SCR烟气脱硝系统并没有文献及经验参考,其脱硝效率也未知,因此在工程应用前对其进行研究很有必要。脱硝效率和氨逃逸率是衡量SCR烟气脱硝系统性能的两个重要指标,而催化剂层入口截面上烟气速度分布均匀性和NH3与NO混合均匀程度是影响这两个指标的重要因素[4]。当烟气流经催化剂层时,如果流速分布不够均匀,容易造成NH3和NO反应不充分,催化剂得不到充分利用。此外,高流速烟气会造成催化剂层的冲蚀和磨损,而低流速烟气会造成催化剂层的积灰和堵塞,影响催化剂层的脱硝性能和寿命。同时,NH3与NO浓度比分布均匀程度也是影响脱硝效率的重要因素,如一部分NO接触过量NH3,造成氨逃逸率增大;而另一部分NO接触NH3不足,脱硝效率达不到设计要求。

随着计算流体力学和计算机技术的发展,用其对新型短流程SCR烟气脱硝系统进行数值模拟,可为系统内导流板布置及喷氨格栅优化提供重要参考。本文以新型短流程SCR烟气脱硝系统为研究对象,初步设计的SCR烟气脱硝装置不包括导流板,通过增设导流板和优化喷氨格栅结构,分析导流板和喷氨格栅喷嘴的布置、数量及直径对催化剂层入口截面(截面B)上烟气速度、NH3与NO浓度比分布的影响,使其满足工程要求,并为新型短流程SCR烟气脱硝系统的设计和优化提供参考。

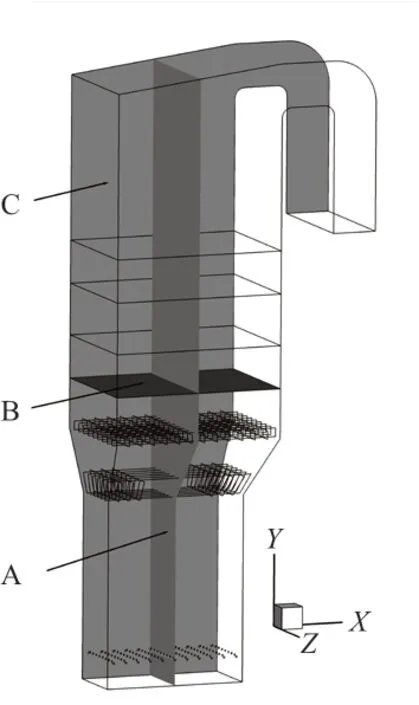

1 SCR烟气脱硝系统的几何模型

新型短流程SCR烟气脱硝系统的几何模型见图1。如图1(a)所示,烟气入口长3.3 m、宽3.2 m,系统高14.5 m,因其对称性,模拟计算的几何模型取其一半。烟气经省煤器烟道进入新型短流程SCR烟气脱硝装置入口,垂直向上流经喷氨格栅后,烟气中的NO与喷氨格栅中的NH3混合,在上方V2O5-TiO2蜂窝式结构催化剂层发生脱硝反应,烟气中的NO被NH3还原成N2,经90°转弯向右进入水平烟道,然后再经90°转弯垂直向下从烟气出口进入空气预热器。SCR烟气脱硝系统有3 层催化剂层(两层使用,1 层备用)。如图1(b)所示,由于SCR系统整体尺寸较大,喷嘴尺寸较小,为了保证计算精度及运算时间,采用非均匀网格进行网格划分,其中喷嘴部分采用较小的非结构性网格,其它区域采用较大的结构性网格,模型总网格数为175 万。

图1 新型短流程SCR烟气脱硝系统几何模型及网格划分Fig. 1 Geometric model and gird division of new short process SCR flue gas denitrification system

2 SCR烟气脱硝系统数学模型

SCR烟气脱硝系统内气体流动模型包括连续性方程、动量守恒方程和湍流控制方程,对催化剂层流动采用多孔介质模型,并用组分输运模型模拟NH3与NO混合。SCR烟气脱硝过程是集物理和化学变化的复杂过程,模拟中为了简化,不考虑催化剂层中的化学反应及影响,并作出如下假设:不考虑烟气中灰分的影响;整个系统绝热,且无漏风;流动是定常的;喷嘴均匀出流;所有气体为理想气体。

2.1 流动控制方程

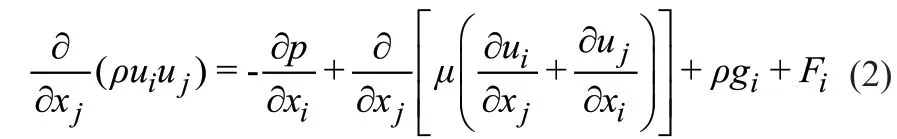

SCR烟气脱硝系统内气体的流动包括入口烟气和喷氨格栅喷出氨气的湍流流动,其流动控制方程包括:连续性方程(式(1)),动量守恒方程(式(2))和湍动能k和耗散率ε方程(式(3)、式(4))[5]。

式中,ρ为密度,kg/m3;ui为速度矢量在3 个坐标方向的分量,m/s;xi为位移矢量的分量,m。

式中,p为静压,Pa;μ为动力粘度,Pa·s;ρgi、Fi分别为重力体积力、其他体积力,N。

式中,Gk和Gb分别为平均层流速度梯度和浮力引起的湍流动能的产生项;C1ε、C2ε、C3ε为经验常数,σk、σε分别为湍流动能k与耗散率ε方程对应的湍流普朗特数;μt为湍流粘性系数。

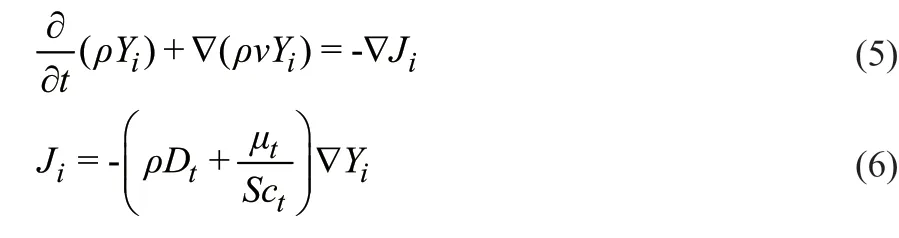

2.2 组分输运模型

由于SCR烟气脱硝系统涉及到多种气体成分的混合,因此采用组分输运模型模拟NH3与NO的混合过程[6],通过第i种物质的对流扩散方程预估该物质的质量分数Yi,守恒方程如式(5)、式(6)。

式中,Ji为物质i的扩散通量;Sct为湍流施密特数,表示运动粘性系数和扩散系数两者之间的比值,一般设置为0.7;Dt为扩散系数。

2.3 多孔介质模型

NH3与NO混合后通过两层由V2O5-TiO2蜂窝式结构材料组成的催化剂层时,受到一定的阻力,为此,采用多孔介质模型来模拟这一过程。多孔介质模型以动量源项方式附加于动量守恒方程(式(2))的右端。源项由两部分组成,一部分是粘性损失项,另一部分是内部损失项[7],其表达式如式(7)所示。

式中,Si为i方向(X,Y,Z)动量源项,Pa/m;Dij为粘性阻力系数矩阵系数,1/m2;Cij为惯性损失系数矩阵系数,1/m;vj为j方向催化剂上方截面烟气平均速度,m/s。

2.4 边界条件

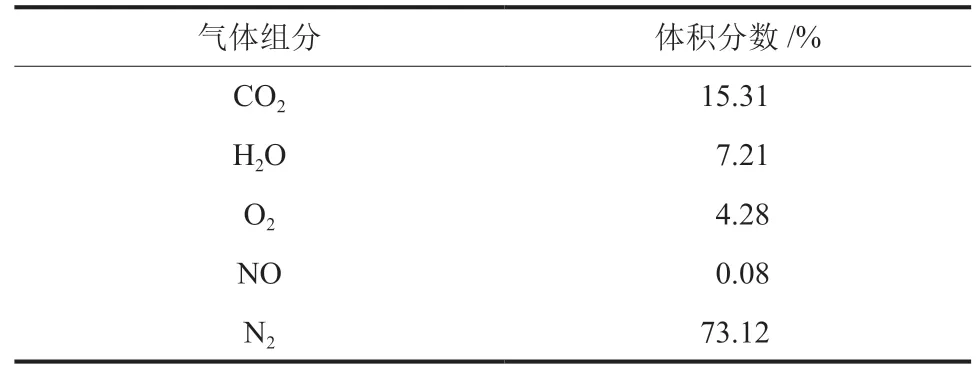

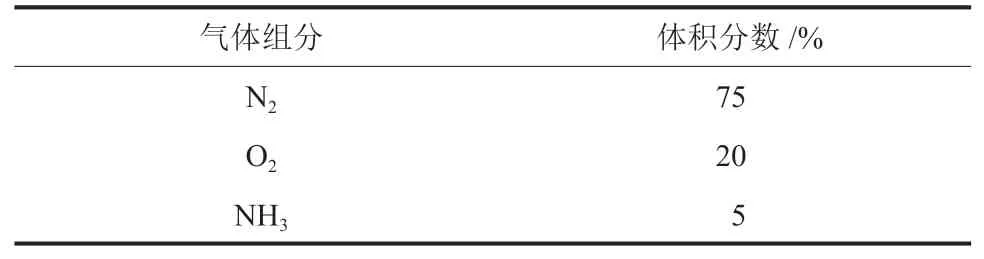

锅炉最大连续蒸发量(BMCR)工况下,烟气体积流量(标况)为456000 m3/h,对应的烟气入口速度为12 m/s,烟气中各组分的体积分数见表1。喷氨格栅喷出气体为NH3和空气的混合气体,各组分的体积分数见表2。壁面设定为无滑移边界条件,烟气出口采用Outflow出口边界条件。

表1 烟气组成Table 1 Components of flue gas

表2 喷氨气体组成Table 2 Components of ammonia injection gas

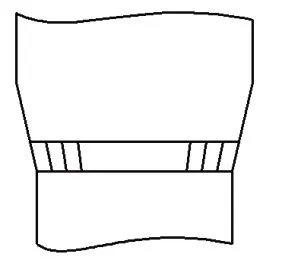

2.5 不均匀系数

为了使NH3和NO在催化剂层中完全反应,要求催化剂层入口烟气速度、氨气速度和NH3与NO浓度比分布均匀。为便于对模拟结果进行分析,在SCR烟气脱硝系统模型中选取3 个代表性的截面作为研究对象,见图2。如图2 所示,截面A(X= 1.650 m)是位于SCR烟气脱硝反应器垂直于X方向的纵剖面;截面B(Y= 7.005 m)为垂直于烟气主流方向并靠近第一层催化剂层入口的横截面;截面C(Z= -1.600 m)是SCR烟气脱硝反应器对称面。

图2 SCR烟气脱硝系统各截面Fig. 2 Sections of SCR flue gas denitration system

通过催化剂层入口截面上参数的不均匀性可评估反应器性能。本文采用相对标准偏差系数cv来衡量SCR烟气脱硝系统内速度、浓度分布均匀程度[8],cv定义如式(8)~式(10)。cv值越小,表示催化剂层入口截面上烟气速度、NH3与NO浓度比的分布越均匀。烟气进入首层催化剂的速度偏差系数和NH3与NO浓度比相对标准偏差系数对脱硝反应影响较大。在工程应用中,要求催化剂层入口截面前烟气速度相对标准偏差小于15.00%,NH3与NO浓度比相对标准偏差小于5.00%[9-13]。

式中,xi为每个测点的数值为平均值,m/s。

3 数值模拟及结果分析

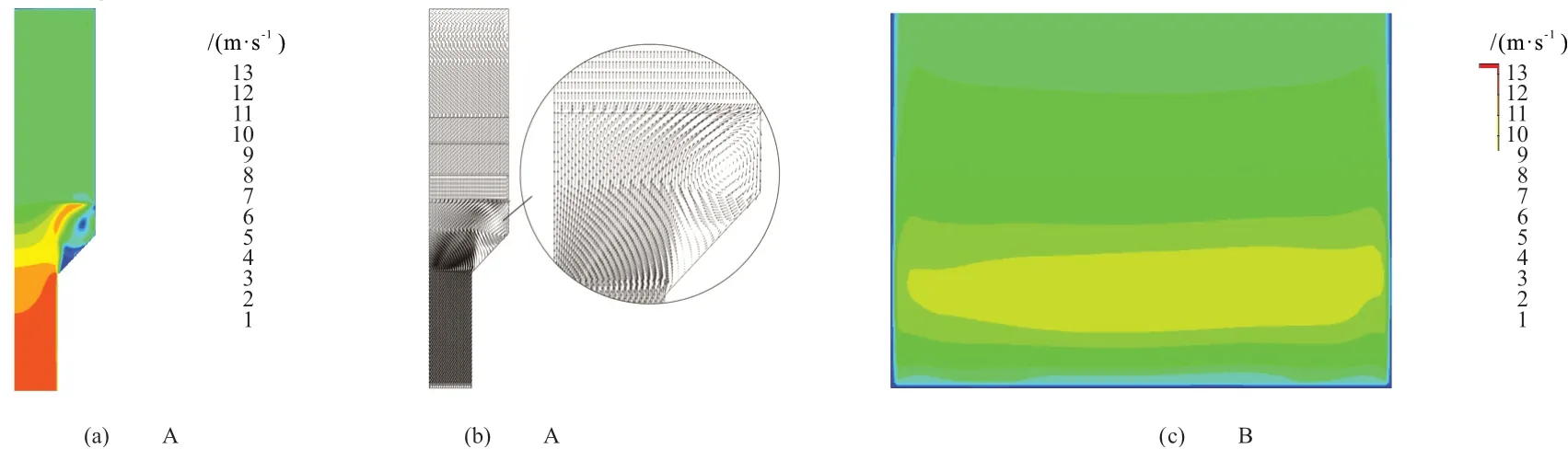

3.1 无导流板时速度场模拟

为考察烟气在原始设计下SCR烟气脱硝系统内的流动情况,不设置导流板及喷氨格栅,通过观察系统内流动特征,为系统变截面处导流板的布置提供参考。图3 为无导流板时SCR烟气脱硝系统内速度分布。其中图3(a)和图3(b)分别为烟气在截面A上的速度云图和速度矢量分布。由图3(a)可知,当烟道内不设置任何导流装置时,烟气在烟道右侧形成低速区;对应于图3(b),可见在该区域形成了漩涡并导致了烟气回流,烟道内流场分布很不均匀。图3(c)为截面B速度云图,从图中可以观察到截面B上流场极为不均匀,速度沿X方向分布基本一致,在Z方向上有较大的速度梯度,经式(8)计算此时截面B上速度相对标准偏差为27.00%,不能满足小于15.00%的工程要求。

图3 无导流板时烟气速度分布Fig. 3 Velocity distribution of flue gas without deflectors

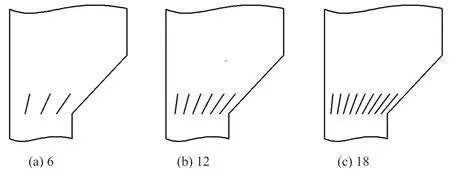

3.2 导流板对速度场分布的影响

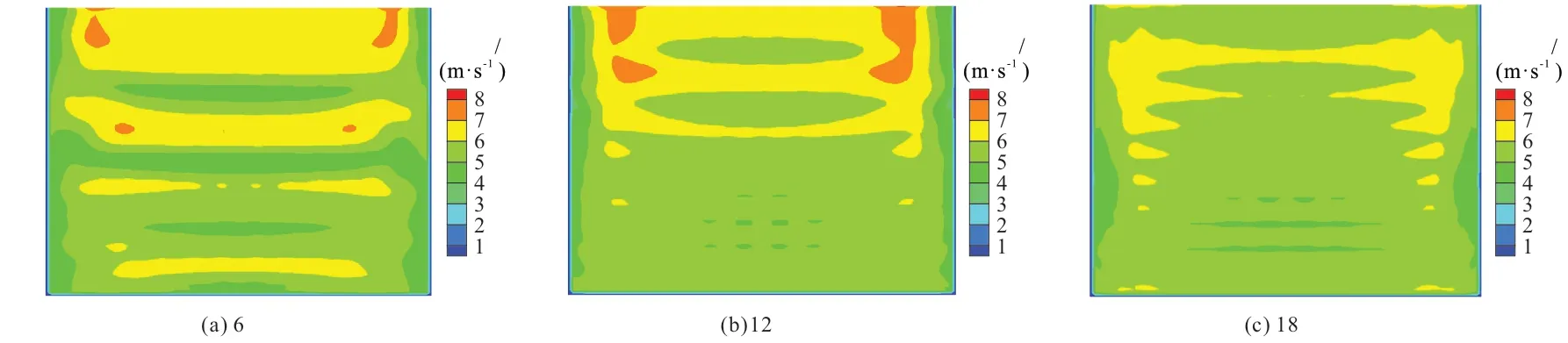

为使烟道流场分布均匀,避免烟道右侧低速回流区出现,提高上升烟道右侧的速度,在烟道变截面处Z方向等间距布置不同数量的导流板。如图4所示的3 种方案,导流板数量分别为6 块、12 块和18 块,导流板高度为500 mm。同时,在催化剂层入口截面前加装整流格栅,整流格栅在X、Z和Y方向的间距分别为308 mm、300 mm和200 mm。考察各方案烟气在截面B上的速度分布。

图4 Z方向导流板的设置方式Fig. 4 Setting mode of Z direction deflector

图5为沿Z方向布置12 块导流板后,截面A上的局部速度云图。

图5 烟气在截面A上局部速度分布(12 块导流板)Fig. 5 Local velocity distribution of flue gas on Section A (12 deflectors)

由图5 可知,加装导流板后,对消除烟道右侧低速区有很大作用,烟气在变截面处被分成若干个通道区域,通过导流板的导流作用,将该区域下方的烟气导流到右侧区域,避免了反应器右侧形成速度死区。

图6为3 种方案中截面B上的速度云图。由图6可知,随导流板数量增多,沿Z方向速度分布梯度逐渐减小。沿Z方向导流板数量分别为6 块、12 块和18 块时,经式(8)计算截面B上烟气速度相对标准偏差分别为14.90%、13.90%和9.30%。与无导流板时速度相对标准偏差27.00%相比,截面B上烟气速度不均匀系数大幅降低,且随着导流板数量增多,速度均匀性越好。进一步增加导流板数量,速度相对标准偏差会进一步降低,但提高了制造和维护成本。本研究采用12 块导流板,此时截面B上的速度相对标准偏差符合低于15.00%的工程要求。

图6 烟气在截面B上速度分布Fig. 6 Velocity distribution of flue gas on Section B

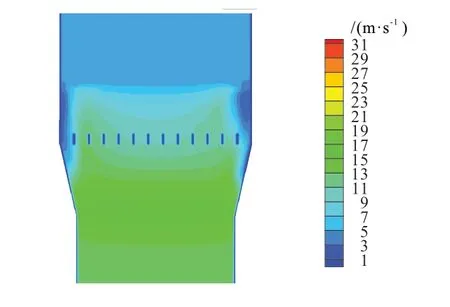

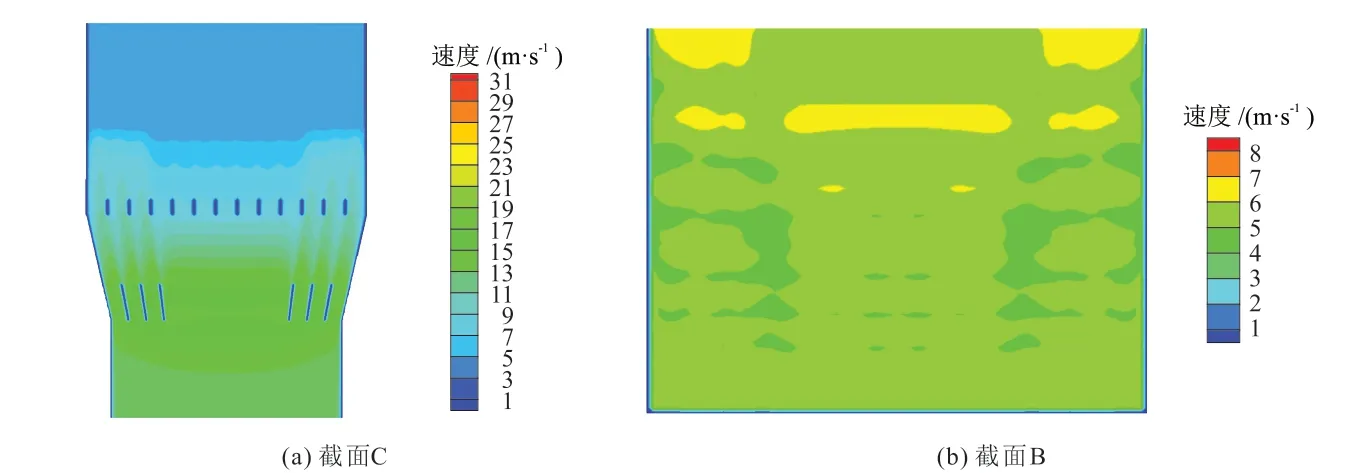

沿Z方向布置12 块导流板后,加装喷氨格栅,考虑喷氨格栅对烟道流场的影响,经计算截面B上烟气速度相对标准偏差大于15.00%,不满足工程要求。沿Z方向设置12 块导流板后截面C上的速度分布云图见图7。由图7 可知,SCR烟气脱硝系统左右两侧也有较小的截面渐扩,导致沿X方向左右两侧也有低速区。为此,在沿Z方向布置12 块导流板的基础上,沿X方向增设6 块导流板,导流板间距253 mm,见图8。图9 为X方向增设6 块导流板,烟气在截面C和截面B上的速度云图。由图9(a)可知,左右两侧低速区基本消失;由图9(b)可知,烟气在截面B上的速度均匀性进一步提高。经式(8)计算,截面B上烟气速度相对标准偏差由13.90%下降到8.20%,催化剂层入口截面上速度均匀性提高。在此方案的基础上加装喷氨格栅,考虑到喷氨格栅对流场的影响,截面B上烟气速度相对标准偏差为13.60%,满足工程要求。

图7 烟气在截面C上速度分布(12 块导流板)Fig. 7 Velocity distribution of flue gas on Section C (12 deflectors)

图8 X方向增设6 块导流板Fig. 8 6 deflectors added in X direction

图9 烟气速度分布(Z方向12 块导流板、X方向6 块导流板)Fig. 9 Velocity distribution of flue gas (12 deflectors in Z direction and 6 deflectors in X direction)

3.3 NH3 与NO浓度比模拟

SCR反应器中催化剂层入口截面反应物(NH3和NO)均匀混合是脱硝系统设计的关键之一。反应物浓度分布不均,使反应不能充分进行,从而降低脱硝性能,增加氨的逃逸和消耗[14]。在导流板布置优化烟道流场后,研究分析喷氨格栅上喷嘴的布置、数量及喷嘴直径对截面B上NH3与NO浓度比分布均匀性的影响,进而优化喷氨格栅结构,使截面B上NH3与NO浓度比相对标准偏差控制在5.00%以下。

3.3.1 喷嘴数量的影响

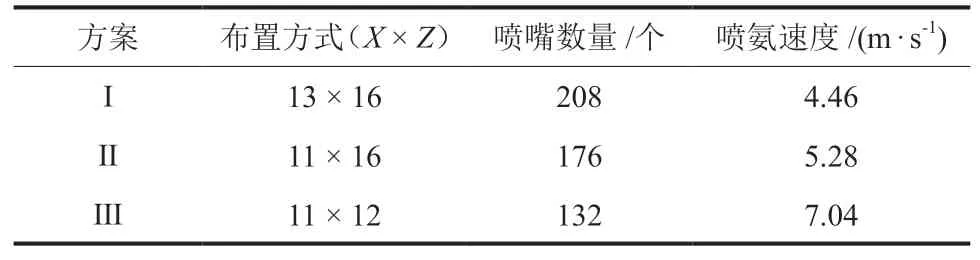

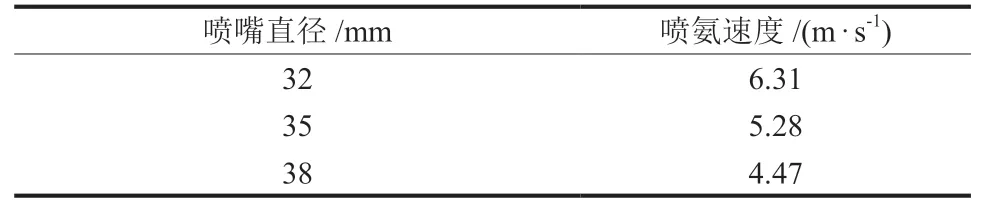

为分析喷氨格栅喷嘴布置方式及数量对截面B上NH3与NO浓度比分布均匀性的影响,对不同方案下喷氨格栅喷嘴布置及数量进行设置(表3)。为了保证总的NH3与NO浓度比不变,喷入氨气总量保持不变,所有喷嘴直径均为35 mm,因而不同方案下对应的喷嘴喷氨速度各不相同。考虑到计算机运算能力的限制,本文利用对称的边界条件选取一半烟道空间进行计算。方案I、Ⅱ和Ⅲ中喷氨格栅喷嘴的布置方式分别为沿X方向均匀布置13 根、11 根和11 根喷管,喷管直径为40 mm,每根支管上沿Z方向均匀排列16 个、16 个和12 个喷嘴,喷嘴总数分别为208 个、176 个和132 个,对应喷氨速度分别为4.46 m/s、5.28 m/s和7.04 m/s。

表3 喷嘴布置方式及数量Table 3 Arrangement and number of nozzle

图10为不同方案下截面B上的NH3与NO浓度比云图。由图10 可知,随着喷嘴数量的增多,截面B上NH3与NO浓度比分布越均匀。经式(8)计算,方案I、Ⅱ和Ⅲ下截面B上的NH3与NO浓度比相对标准偏差分别为4.03%、4.56%和5.98%。研究表明,增加喷嘴数量能够提高截面B上NH3与NO浓度比分布均匀性,但是随着喷嘴数量的增加,该趋势逐渐变缓。分析其原因,喷嘴数量越多,喷氨出口处附近垂直于Y轴横断面上的初始NH3与NO浓度比分布越均匀,到达截面B上的NH3与NO浓度比分布也越均匀。方案Ⅲ不满足NH3与NO浓度比相对标准偏差小于5.00%的工程要求。方案I NH3与NO浓度比分布相比最均匀,比方案Ⅱ增加了0.53%,却提高了制作加工成本。综合多种因素,方案Ⅱ是目前最好方案。

图10 截面B上NH3 与NO浓度比分布Fig. 10 NH3 and NO concentration ratio distribution on Section B

3.3.2 喷嘴直径的影响

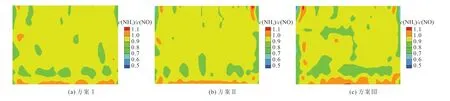

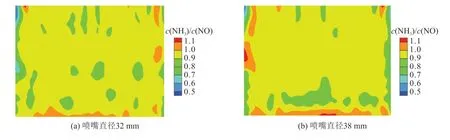

为研究喷嘴直径对截面B上NH3与NO浓度比分布均匀性的影响,在方案Ⅱ下改变喷嘴直径,如表4 所示。

表4 喷嘴直径及氨气喷射速度Table 4 Nozzle diameter and ammonia injection speed

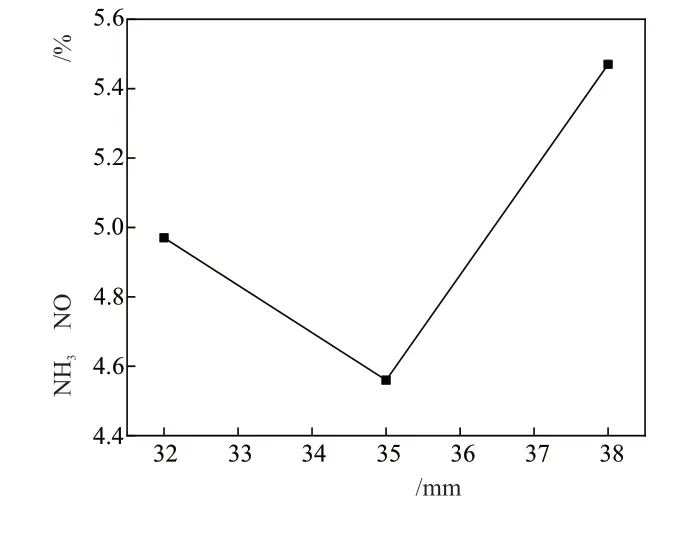

在保持总喷氨量不变的条件下,不同喷嘴直径对应的喷嘴喷氨速度各不相同。不同喷嘴直径下截面B上的NH3与NO浓度比云图如图11 所示。根据式(8)计算对应的NH3与NO浓度比相对标准偏差,其随喷嘴直径变化规律如图12 所示。由图11和图12 可知,喷嘴直径分别为32 mm、35 mm和38 mm时,对应的NH3与NO浓度比相对标准偏差分别为4.97%、4.56%和5.47%,即随着喷嘴直径增大,截面B上的NH3与NO浓度比偏差先减小后增大。这是因为截面B上的NH3与NO浓度比偏差受到两方面因素的影响。一方面,喷嘴越小,喷氨出口处初始NH3与NO浓度比偏差越大,这会导致截面B上的NH3与NO浓度比偏差越大;另一方面,喷嘴越小,喷氨速度越大,NH3的湍流强度更为激烈,使NH3和NO之间的混合更激烈,到达截面B上的NH3与NO浓度比偏差越小。这两方面因素综合作用,当喷嘴直径由32 mm增加为35 mm时,喷嘴直径增大,导致喷嘴出口处初始NH3与NO浓度比偏差变小起到主导作用,截面B上的NH3与NO浓度比相对标准偏差降低;当喷嘴直径由35 mm增加为38 mm时,喷嘴速度减小,NH3湍流强度降低,NH3和NO之间的混合减弱占主导作用,截面B上的NH3与NO浓度比相对标准偏差升高。

图11 截面B上NH3 与NO浓度比分布Fig. 11 NH3 and NO concentration ratio distribution on Section B

图12 喷嘴直径对NH3 与NO浓度比相对标准偏差的影响Fig. 12 Effect of nozzle diameter on relative standard deviation of NH3 and NO concentration ratio

综上,新型短流程SCR烟气脱硝系统中,沿Z方向布置12 块导流板、X方向布置6 块导流板,喷氨格栅设置176 个喷嘴,喷嘴直径35 mm,此时截面B上速度相对标准偏差为13.6%,NH3与NO浓度比相对标准偏差为4.56%,满足工程要求,而且系统结构相对简单,成本较低。

4 结论

通过模拟计算新型短流程SCR烟气脱硝系统内催化剂层入口截面B上烟气速度和NH3与NO浓度比分布,分析了导流板布置对烟道流场分布均匀性的影响,以及喷氨格栅上喷嘴的布置、数量和直径对截面B上NH3与NO浓度比均匀性的影响,得到以下主要结论。

(1)系统内无导流板时,截面B上的速度分布不均匀,烟气在截面B上速度相对标准偏差为27.00%,无法满足工程要求。

(2)在变截面处设置导流板,因导流作用,可消除流场的低速回流现象。采用沿Z方向12 块导流板、X方向6 块导流板的布置方案,并考虑喷氨格栅对烟道流场的影响,烟气在截面B上速度相对标准偏差为13.6%,满足工程要求,同时又能维持适宜的生产成本。

(3)在保持喷氨量不变的情况下,喷嘴直径为35 mm,增加喷嘴数量有利于提高截面B上NH3与NO浓度比分布均匀性,但会增加加工成本。综合考虑,喷氨格栅布置方式为11 根喷氨支管,每根支管上布置11 个喷嘴。保持喷氨量不变,增加喷嘴直径,截面B上NH3与NO浓度比相对标准偏差先减小后增大,最佳喷嘴直径为35 mm,此时截面B上NH3与NO浓度比相对标准偏差为4.56%,满足工程要求。