含油水砂砾天然气分离器内部流场数值模拟及优化

2022-06-27谭依玲袁绍军杨佳奇

谭依玲,袁绍军,杨佳奇

(1. 四川大学 化学工程学院,四川 成都 610225;2. 昊华气体有限公司西南分公司,四川 成都 610225;3. 成都西柚子科技有限公司,四川 成都 610500)

随着国家提出力争在2060 年前实现碳中和的目标,我国的能源供需结构发生了重大变化。未来国内的天然气消费将会迎来大规模的增长,除增加进口天然气总量外,国内的天然气开采量也会逐渐增加。开采出的天然气含有多种杂质,需要对含杂质天然气进行分离后方能应用,天然气化工领域常用的分离器主要为立式旋风分离器和卧式分离器[1]。立式旋风分离器主要处理密度差较大的相,如气液、气固和液固等,与沉降或者过滤分离对比,旋风式分离器具有结构简单、占地面积小、成本较低和可在高温高压下工作等优点。卧式分离器相较于传统分离器具有分离效率高、处理介质复杂情况效果好的优点。在石油天然气化工领域,立式旋风分离器及卧式分离器被广泛应用。

研究分离器的分离效率主要有实验研究和数值分析研究两种方法,实验研究主要以中试为基础,确定尺寸后进行终试,现场实验提取终试数据与中试数据对比;数值分析主要采用多相流模型和湍流模型相结合的方式进行研究。目前,研究分离器分离效率及流场分布的主要方法为数值分析结合实验研究,通过实验数据修正数值分析输入参数,在修正模型的基础上通过数值分析模型去验证流场分布规律。2007 年,曹学文等[2]采用计算流体力学的技术研究了超声旋流分离器内的物性及流场特性,分析了超声速旋流分离器内部的温度、压力和速度等参数的变化规律,研究了凝析液滴在超声速旋流分离器内的运动轨迹和液滴停留时间;2007 年,李仁年等[3]采用FLUENT软件对一旋风式分离器内部气相流场和颗粒的运动进行了分析,采用多相流和拉格朗日方法相结合,湍流模型采用k-e RNG,最终得到了分离效率的影响因素;2008,张慢来等[4]运用CFD技术优化设计了一种新型的离心式气液分离器,对分离器内部的流场进行了讨论,并将数值分析结果与实验进行了对比;2010 年,吴小林等[5]通过实验的方式系统的评价了天然气净化用多管旋风分离器的分离性能,研究了流速范围在6~24 m/s,入口颗粒含量在30~2000 mg/m3内多管旋风分离器的分离效率和分级效率;2014 年,吕智等[6]针对旋风分离器的适用性问题,研究了不同工况条件下各个工作参数对分离器效率的影响,将固体粒径和密度以及分离器的入口速度作为变量,采用k-e RNG模型,基于多相流模型和拉格朗日相结合的方式对旋风式分离器内部流场进行了分析讨论,并引入正交试验的方式对各变量影响因素进行了研究;2018 年,段振亚等[7]详细介绍了天然气超音速旋流分离技术,分析了近年来国内外有关的实验研究现状和数值模拟及实验研究的进展,并对未来天然气超音速旋流分离技术亟待解决的关键问题提出了展望;2021 年,李昊琦等[8]根据已有研究结果,对立式旋风分离器结构进行了优化,分析了优化后结构对其性能的影响,结果表明旋风分离器分离效率与分离筒直径有较大的关系,35 mm为一个临界点,低于35 mm时分离效率随着分离筒直径的增大而增加,高于该数值则不再适用。

本文通过数值分析的方法对含油水砂砾天然气的多相流分离器进行分析研究,讨论在给定处理量(混合物入口流速2.5 m/s)、给定组分比下(油体积分数为9%、气体积分数为10%、水体积分数为81%,砂砾含量为300 mg/m3),卧式分离器和立式旋风分离器组合的工艺处理分离效率。总结目前调研文献内容,大多为对单个分离器进行分析研究,将卧式分离器和立式旋风分离器耦合计算的较少,在此基础上对结构的优化较少。基于上述两点,本文拟采用数值分析的方法对立式旋风分离器和卧式分离器耦合计算进行分离效率及内部流场研究,并在计算结果基础上对分离器结构进行优化,将优化前后数据及分离效率进行对比。通过实现立式卧式分离器的耦合计算,可以将单个设备的数值分析研究放大到一个简单工艺流程的数值分析研究,研究内部更加贴近工程实际。

1 模型及实验验证

1.1 几何模型及计算工况

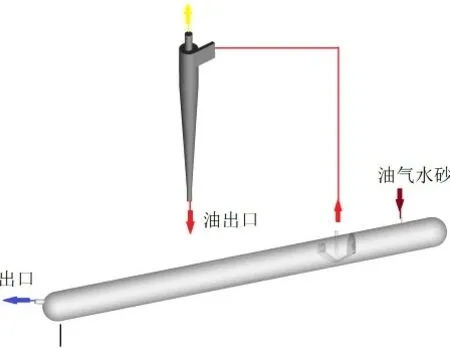

计算对象为立式旋风分离器和卧式分离器的组合装置,主要讨论两种分离器组成工艺的分离效率,并对现有设备进行优化,分离器的几何模型及工艺流程示意图如图1 所示。

由图1 可知,整个工艺由卧式分离器和立式旋风分离器组成,在卧式分离器中主要实现天然气、油与水、砂砾的分离,立式旋风分离器中主要实现天然气和油的分离,经过该工艺实现油气水砂砾多相分离。卧式分离器长2500 mm,直径300 mm,入口管径40 mm,油相出口管径30 mm,水相出口管径20 mm,在卧式分离器中,油相出口部分设置有挡板,用于分离油气两相。立式旋风分离器主筒直径为75 mm,油出口管径为20 mm,水出口管径为20 mm,天然气出口管径为30 mm,立式旋风分离器中直径较大的为主筒,主筒长度为378 mm,直径较小的为副筒,副筒长度为850 mm,整个工艺流程入口位于卧式分离器器油气水砂砾入口。

图1 分离器几何模型及工艺流程Fig. 1 Geometric model and process flow of separators

主要讨论含油水砂砾天然气的分离效率,通过数值分析研究含油水砂砾天然气在卧式分离器及立式旋风分离器中的分离效率及内部流场分布情况,输入参数如表1 所示。

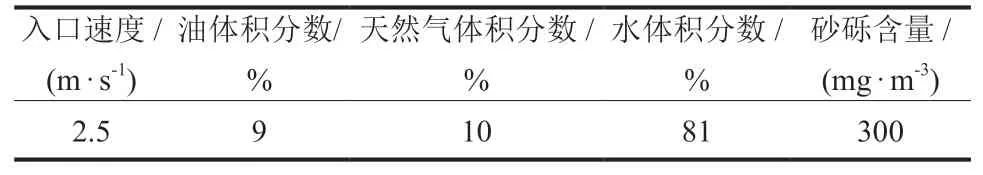

表1 输入参数Table 1 Input parameters

1.2 网格划分

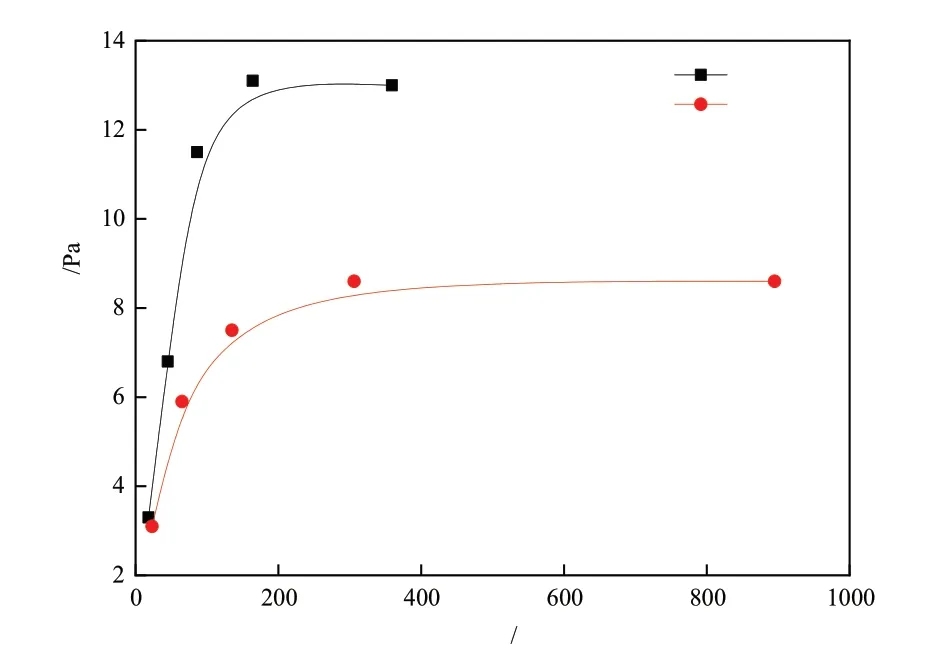

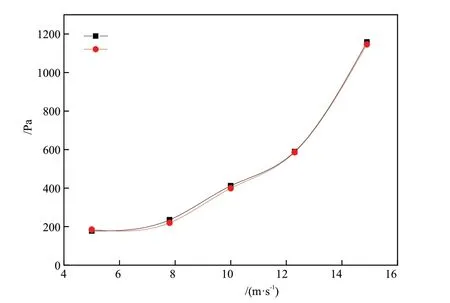

采用ANSYS-ICEM对几何模型进行网格划分,进行网格无关性分析,其中分别对立式旋风分离器和卧式分离器进行网格无关性分析,立式旋风分离器划分网格数分别为18 万、45 万、86 万、164 万和359 万,卧式分离器划分网格数分别为23 万、65 万、135 万、306 万和895 万,所划分网格最小网格质量均在0.3 以上,平均网格质量在0.7 左右,网格划分方式为四面体网格填充,选取入口压力作为判定网格是否收敛的标准,绘制曲线如图2 所示。

由图2 可知,随着网格单元数的增加,入口压力逐渐增大,对于立式旋风分离器,当网格数达到164 万时入口压力数值稳定,随着网格数的增加,入口压力数值变化趋势趋于平稳;对于卧式分离器,网格数为306 万时压力稳定,在后续计算中选取该种尺度下的网格进行分析讨论。

图2 网格无关性曲线Fig. 2 Grid independent curves

图3为两种分离器的网格分布规律,采用全域控制单元尺寸,局部加密的方式进行处理。

图3 卧式分离器(a)和立式旋风分离器(b)的网格尺度分布模型Fig. 3 Grid distribution models of horizontal separator (a)and vertical cyclone separator (b)

1.3 控制方程

采用数值分析的方法对计算域进行离散求解分析,通过迭代逼近的方式对离散的偏微分控制方程进行求解,方程的表述形式采用欧拉描述方法[9]。主要方程为质量守恒方程、动量守恒方程及能量守恒方程。

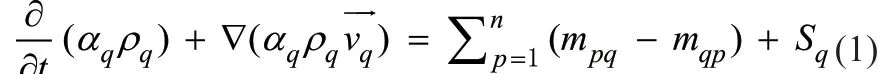

质量守恒方程:

式中,ρ—流体密度,kg/m3;t—时间,s相速度矢量,m/s;Sq—q相质量源相;α—不同相的体积分数,%;q和p分别代表两相,m—两相间的质量转化,kg/s;mpq—相p转化为相q的质量,kg/s;mqp—相q转化为相p的质量,kg/s。

式(1)为q相的质量守恒方程,p相的质量守恒方程和q相质量守恒方程类似。

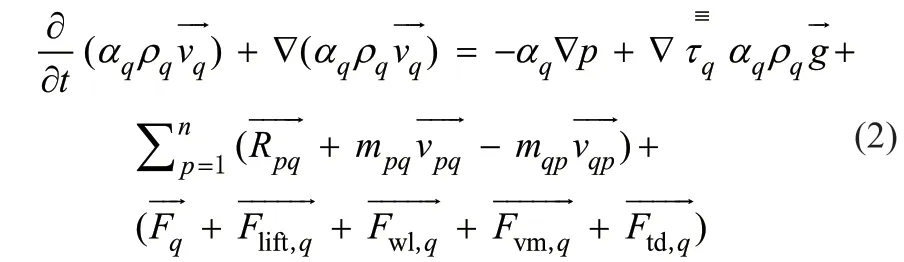

动量守恒方程:

式中,F—各类相间作用力(下标为lift代表升力,wl代表壁面润滑力,vm代表虚拟质量力,td代表湍流扩散力),N;P—压力当地重力加速度,相间作用力系数应力张量。

能量守恒方程:

式中,h—焓变;Sq—热源;Qpq—p,q两相之间的热交换强度相速度矢量,m/s。

该分析中不涉及到热量分析,因此不考虑传热,在整个分析中相间作用力较为重要。

1.4 模型验证

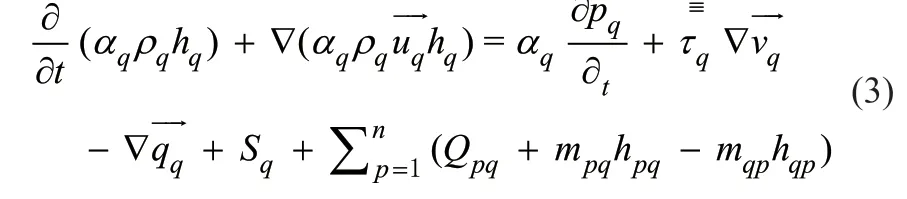

针对处理含固体颗粒杂质天然气应用到的分离设备,选取某型号两相分离器(气-固),通过数值分析的方法对该型号气固分离器的分离效率进行仿真,并将其结果与该种设备的实验数据进行对比,选用模型的详细参数见参考文献[10]中,图4 为数值分析实验验证选用的模型尺寸。

图4 实验模型尺寸Fig. 4 Experiment model

采用稳态压力基求解器进行数值仿真,采用mixture多相流模型考虑气固相、k-eRNG考虑湍动能,通过phase interaction考虑相间的作用力,主要包括曳力、压力梯度力、升力和Stokes力。分离器入口选用速度入口,设备处理量出口选用压力出口,壁面无滑移,离散格式采用二阶迎风,迭代算法采用SIMPLE算法。以下对分离效率的实验数据和仿真计算结果进行对比,主要对分离器压降和分离效率与所选用数值分析模型进行模型验证,其中分离效率在颗粒粒径选择为7 μm时,数值仿真结果为90.50%,与此对应的实验数据为93.60%,压降对标数据如图5 所示。

图5 模型验证对比Fig. 5 Model validation comparison

如计算结果所示,本文所选用的数值分析模型具有有效性,随着速度的增大,通过数值分析计算得到的结果与实验结果最大误差出现在速度为10 m/s时,此时数值分析计算得到压降数据为412 Pa,对应实验数据为399 Pa,最大误差为3.26%。通过将数值分析结果与实验数据对标能证明所选用数学物理模型能较为准确地预测分离效率及内部流场分布。

2 结果讨论

在给定输入参数条件下,采用给定数学物理模型对所划分网格计算域进行分析。

2.1 卧式分离器分析

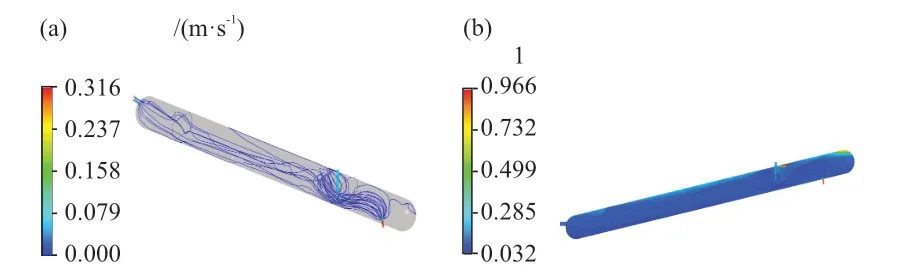

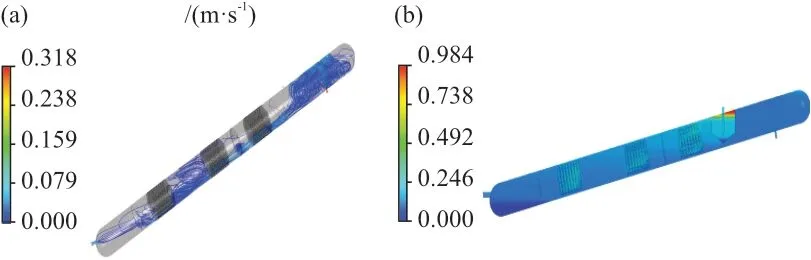

卧式分离器入口进入含油水砂砾的天然气,由于重力和出口折板的作用,初步实现了天然气、油与水砂砾分离的效果,计算结果如图6 所示。

图6 卧式分离器内部流线分布(a)和云图分布(b)Fig. 6 Streamline distribution (a) and cloud distribution (b)inside horizontal separator

天然气由上端出口被分离,由于油密度较小,因此在出口处天然气携带部分油,通过统计出入口天然气及油的质量流量,计算得到,卧式分离器中有92.60%的天然气被分离,86.70%的油被分离,砂砾沉积在卧式分离器底端,水则从左下角出口分离。从流线图中可以看出混合物进入卧式分离器后有较大的扰动,经过卧式分离器中段后,流线逐渐趋于平稳。实际工程中也证明,平稳的流线更利于卧式分离器的分离效率提升。

2.2 立式旋风分离器分析

通过UDF将卧式分离器中天然气出口处的介质作为旋风分离器入口边界条件,对立式旋风分离器中的天然气分离效率进行了分析研究。以下主要从相云图分布和流线等对立式旋风分离器进行分析讨论。

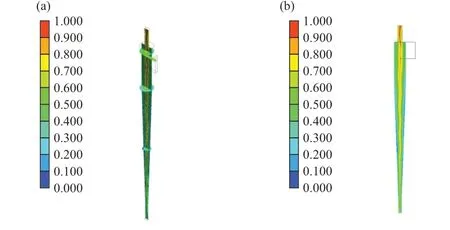

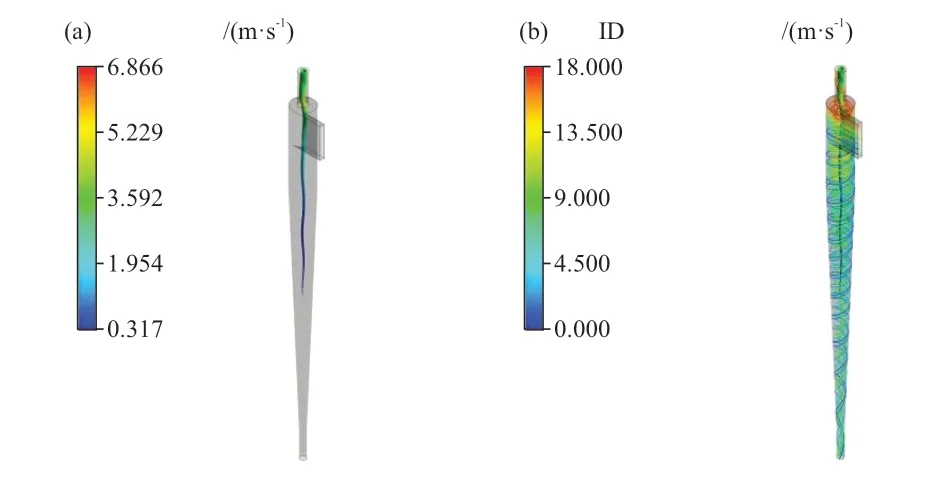

通过计算对比入口天然气的总质量与监测面旋风分离器顶端的出口天然气总质量可以得到,该设计及工况条件下的立式旋风分离器分离效率为96.30%。图7 为旋风式分离器内部流场气相云图。

图7 旋风式分离器气相云图三维分布(a)和二维分布(b)Fig. 7 Three-dimensional distribution (a) and twodimensional distribution (b) of cyclone separator gas phase cloud image

从图7 可以看出,在旋风式分离器中油气混合物从入口端进入,由于离心力的作用,天然气的密度较小,惯性小,在旋风式分离器的中间位置出现气柱,由于浮力作用,该气柱从顶端出口上升逃逸,剩余油沿着立式旋风分离器壁面螺旋下降并沉积在下端排除,实现分离效果,如图7(b)所示,中间位置越靠近上端,气柱体积分数越大,在旋风式分离器底部基本没有,因此分离效率较好。

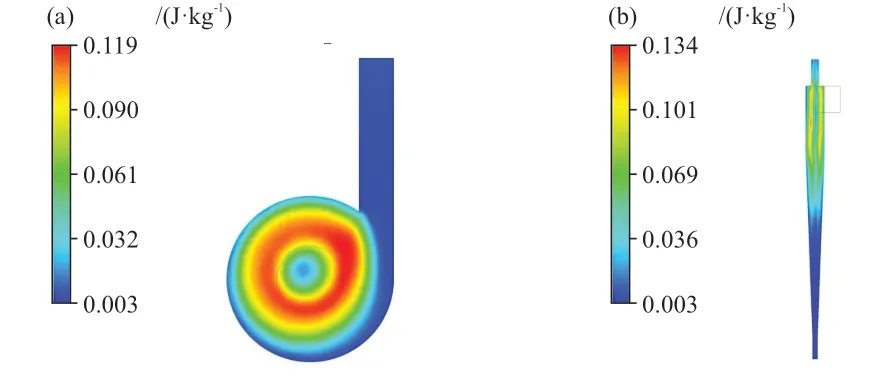

图8为旋风式分离器湍动能分布规律。从图8可以看出,在旋风式分离器中轴附近上端位置湍动能较大,主要是因为油气水混合物刚进入时离心力作用,造成湍动能较大,下端由于脉动较小,因此湍动能较小。

图8 旋风式分离器截面(a)和剖面(b)湍动能分布Fig. 8 Turbulent kinetic energy distribution in cross section(a) and vertical section (b) of cyclone separator

图9为流线分布图,从中可以看出内部的流动情况,油气水的分离主要是因为该种旋流在密度差的情况下形成分离。

图9 旋风式分离器天然气流线速度三维分布(a)和流线ID三维分布(b)Fig. 9 Three-dimensional velocity distribution (a) and streamline ID 3D distribution (b) of natural gas

2.3 分离器结构优化分析

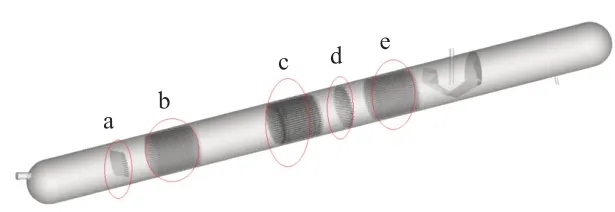

在文献[11]基础上,对卧式分离器内部进行了优化设计,主要方法为通过增加挡板、折流板的方式增大内部油水混合物的流动距离和停留时间,从而提高油水的分离效率,优化结构如图10 所示。

图10 卧式分离器优化位置Fig. 10 Optimized position of horizontal separator

如图10 所示,在优化后的卧式分离器中增加了5 处挡板或折流板、分别为a、b、c、d以及e。增加折流板或挡板后,天然气的分离效率达到94.50%,油的分离效率达到92.10%。图11 为卧式分离器优化后内部的流场分布。如图11(a)所示,折流板的增加使油水混合物从入口端进入后经历的路程增加,从而导致停留时间增加。如图11(b)所示,折板处油的体积分数较其余处大,结合流线认为折流板有利于卧式分离器的天然气油水的分离,增加分离效率。

图11 卧式分离器优化后内部流场流线分布(a)和云图分布(b)Fig. 11 Streamline distribution (a) and cloud distribution(b) of internal flow field of optimization horizontal separator

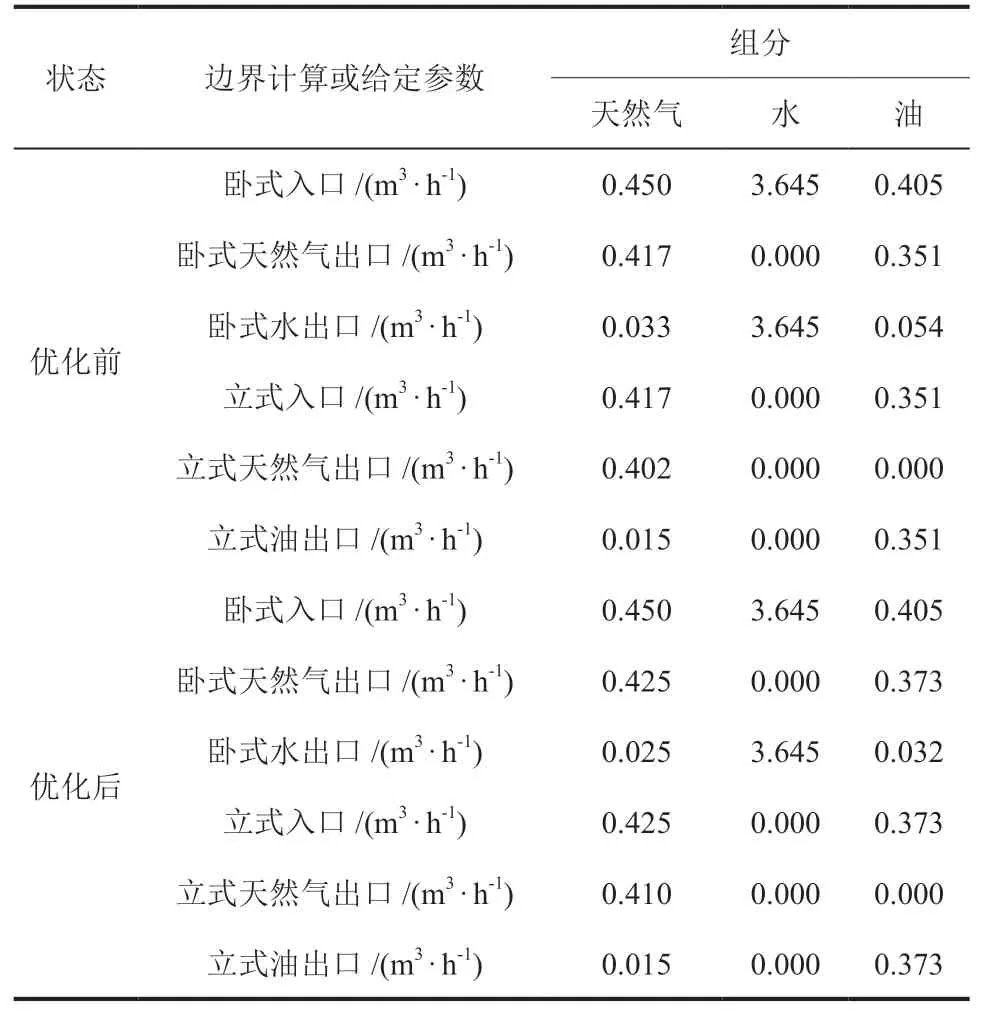

2.4 优化前后数据对比分析

表2为分离器优化前后天然气油水等的各项技术指标。从表2 可以看出,通过在卧式分离器中增加折板,延长卧式分离器中气油水的停留时间,可以有效提高分离器的分离效率。经过出入口统计,优化后的整个工艺流程中,天然气的分离效率从89.33%提高到91.11%,油的分离效率从86.67%提高到92.10%。

表2 优化前后数据分析Table 2 Data analysis before and after optimization

3 结论

针对天然气行业中的分离设备,采用数值分析的方法对立式旋风分离器、卧式分离器内部流场及分离效率进行了研究分析。在所选用数学物理模型有效性的基础上,讨论了含油水砂砾天然气在分离器中的分离效率及内部流场分布规律;基于计算结果并结合调研文献,针对卧式分离器分离效率较低的情况,对卧式分离器内部进行了结构优化,通过增加挡板、折流板的方式进行了分析讨论。得到了以下结论。

(1)采用mixture多相流模型、k-eRNG湍流模型的方式能有效的模拟含油水砂砾天然气在分离器中的分离效率和流场分布规律,对标实验数据最大误差为3.26%

(2)立式旋风分离器中轴周围湍动能较大,最大速度出现在顶端出口下部位置。由于天然气密度较小和受到离心力的作用,天然气会在分离器中轴上端部分形成锥状气柱,该气柱的规模决定了分离效率的高低,气柱越短,分离效率越高。在给定模型尺寸和工况参数情况下,立式旋风分离器的分离效率较高,能达到95.00%以上。

(3)卧式分离器能较好的实现油气水砂砾的第一阶段分离,但含油部分的分离效率较低,主要是因为油水相在分离器内的停留时间较短。通过在卧式分离器中增加折流板、挡板的方式,延长了油水在分离器中的停留时间,从而提高了卧式分离器的效率。优化后卧式分离器天然气分离效率从92.60%提高到94.50%,油分离效率从86.70%提高到92.10%。整个工艺流程中,天然气分离效率从89.33%提高到91.11%,油分离效率从86.67%提高到92.10%。