基于㶲分析的凝析油稳定系统优化

2022-06-27许艺欣彭星煜郭新磊卿明祥

许艺欣,彭星煜,郭新磊,任 彬,卿明祥,李 虹

(1. 西南石油大学 石油与天然气工程学院,四川 成都 610500;2. 青海油田监督监理公司工程建设监理分公司,甘肃 敦煌 736202;3. 青海油田采油一厂 基建项目中心,青海 茫崖 816400;4. 青海油田采油一厂 设备管理部,青海 茫崖 816400;5. 中国石油西南油气田公司 安全环保与技术监督研究院,四川 成都 610000)

凝析气藏在开采过程中,较重的烃类从天然气中凝析而出,称为轻烃或凝析油,一般属于轻质油[1-2]。凝析油密度低,在储存和运输过程中,容易产生油气挥发损失,需要进行稳定处理[3]。随着气田开发进入中后期,井底地层压力下降,使更多凝析油从地层中析出,气井产液量不断增加,使得凝析油稳定处理的条件不断变化,装置的运行参数偏离最佳状态,且稳定过程产生的放空气增多,出现产能降低、资源浪费及环境污染等一系列亟待解决的问题。

天然气净化装置节能降耗的研究主要集中在两个方面[4],一方面是净化机理的研究;另一方面主要是对净化过程的系统用能开展分析与优化。目前净化厂工艺流程已具备世界领先水平,但在用能方面还存在需改善之处,如何系统全面地开展用能分析及优化成为重要研究内容。被企业用于装置、工艺流程节能优化较多的用能分析模型是以热力学第一定律为基础的“能分析”模型[5-7],其可以明确地指出能量的流入、流出以及损失。但其仅能从能量数量的角度来评价设备或系统的用能状况,并不能反映能量“质”的差别[8]。1997 年荷兰特文特大学的Cornelissen[9]系统地介绍了不同类型的㶲,给出了㶲的计算方法,将能分析方法和㶲分析方法进行了比较,并对㶲分析方法用于可持续发展领域的必要性进行了讨论。㶲分析方法从能量数量及品质的角度出发,分析㶲在过程或设备中的转换、利用和损失情况,为系统工艺流程或设备节能优化提供了方向。㶲分析能够更科学、深入和全面地分析系统的薄弱环节,揭示出系统能量损耗的本质,对系统的节能改进起到重要的指导作用[10-12]。

针对凝析油稳定系统工艺中换热较少、换热形式简单,以及工艺用能结构简单的特点,本文基于㶲分析方法,建立凝析油稳定系统㶲分析模型,分析工艺运行过程能量转换和传递中存在的问题,找出凝析油稳定系统用能缺陷,为工艺过程和装置的进一步改进提供方向;以降低有效能(㶲)的损耗作为优化路径,分别从减少不可逆过程的有效能损失和回收利用废弃有效能入手,以达到凝析油稳定系统节能降耗的目标。

1 凝析油稳定系统工艺及模拟

1.1 工艺简介

本文天然气处理流程采用丙烷制冷法对原料气进行脱油脱水,原料气低含H2S和CO2、微含凝析油,气质组分中水、烃露点高,容易析出水和凝析油。处理后,自低温分离器来的凝液进入凝析油稳定系统,经降压、换热后进入闪蒸分离器进行三相分离。分离出的凝析油与稳定凝析油换热后进入凝液缓冲罐,而后再次换热进入稳定塔。塔底稳定后的凝析油经凝析油换热器及凝析油后冷器冷却后至稳定凝析油罐储存。流程中产生的闪蒸不凝气进入全厂燃料气系统供处理厂自用,处理厂日常自用气量较小,不能自耗的部分被超压放空[13]。工艺流程如图1 所示。

1.2 HYSYS模拟数据

采用Aspen HYSYS软件对凝析油稳定工艺流程进行模拟,流程模拟的气液平衡模型选用Peng-Robinson方程。基于㶲分析方法找出优化空间较大的设备,通过对凝析油稳定工艺关键参数分析,进而完成对凝析油稳定系统的工艺优化。

未稳定凝析油采用较“重”和较“轻”的两种组成。未稳定凝析油进入凝析油稳定系统的处理量为43.9 t/d。其中,选用的两种凝液中C2+组分含量(物质的量分数,下同)分别为58.43%和68.26%。两种未稳定凝析油组成如表1 所示。择重点给出相应物性包及所涉及其他参数如表2 所示。

表2 凝析油稳定工艺主要物性参数Table 2 Main physical parameters of condensate stabilization process

2 凝析油稳定系统㶲分析

2.1 㶲分析模型

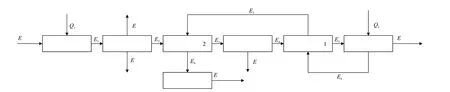

设备在实际运行过程中存在着能量的转换和传递,包括设备与外界之间㶲的转换和设备内部的耗散。在进行㶲分析时,通常用流线表示㶲交换的方向,用㶲损来表示㶲耗散的大小,并以此建立㶲分析热力学模型[14-15]。本文选用灰箱模型对凝析油稳定系统工艺进行㶲分析,将系统中各设备视为黑箱。建立凝析油稳定系统工艺㶲分析流程图,如图2 所示。

E—输入或输出㶲能,kJ/h;Q—过程中传输的热或冷量,kJ/h。

2.2 工艺㶲分析

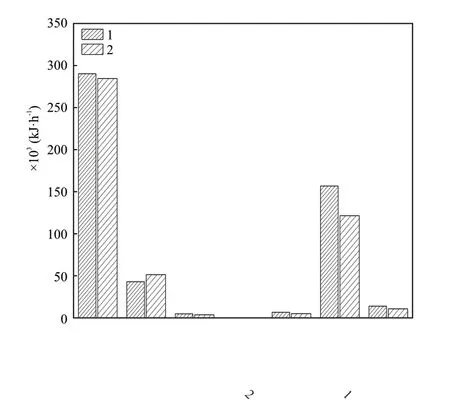

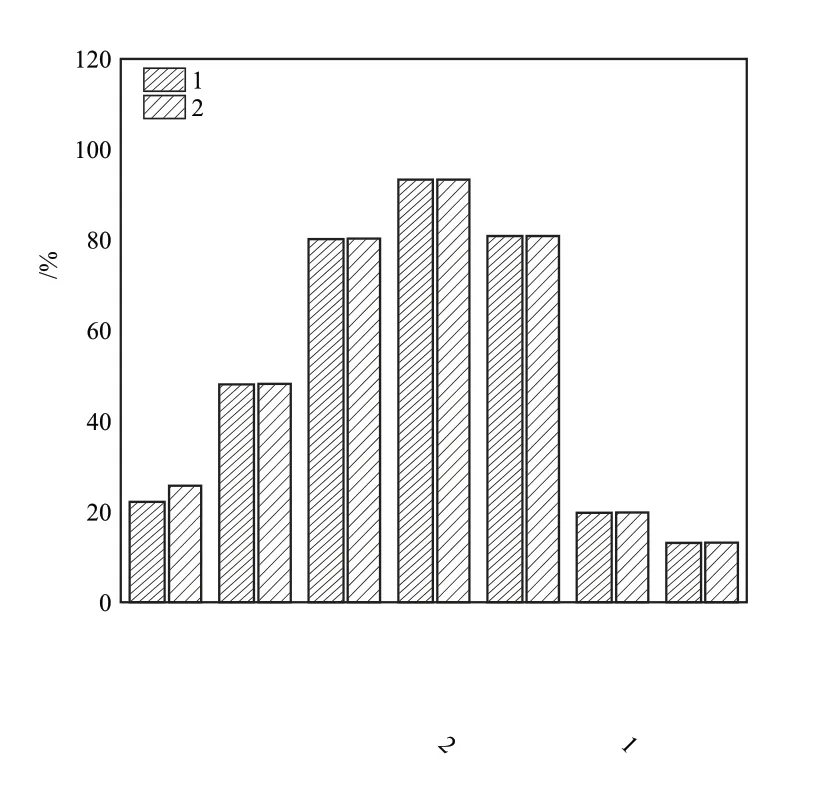

根据设备㶲损计算模型,对表1 中两种未稳定凝析油经该工艺进行处理,设备总输入㶲分别为64.411 × 104kJ/h和71.4841 × 104kJ/h;设备总输出㶲分别为20.2146 × 104kJ/h和23.7633 × 104kJ/h;设备总㶲损值分别为44.1963 × 104kJ/h和47.7208 ×104kJ/h;设备总㶲效率分别为31.38%和33.24%。工艺整体㶲损大,㶲效率低,能量利用情况不理想,存在很大的优化空间。

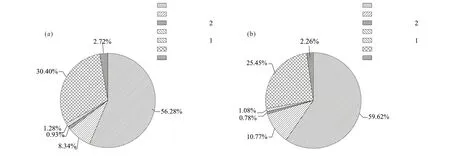

由图3、图4 和图5 可知,工艺中的㶲损主要集中在凝液换热器、闪蒸分离器和凝析油稳定塔,三者㶲损之和约占工艺各设备总㶲损的95%。凝析油缓冲罐的㶲效率约为96%,优化空间较小;凝析油换热器的㶲效率约为83%左右,有一定的优化空间;本文的重点优化对象是㶲效率分别为22.80%、49.80%和13.40%的凝液换热器、闪蒸分离器和凝析油稳定塔。通过优化调节设备运行参数减少㶲损。

图3 凝析油稳定系统各设备㶲损Fig. 3 Exergy loss of each equipment of condensate stabilizationsystem

图4 凝析油稳定系统各设备㶲效率Fig. 4 Exergy efficiency of each equipment of condensatestabilization system

图5 凝析油稳定系统各设备㶲损占比:1 号(a)、2 号(b)未稳定凝析油Fig. 5 Proportion of equipment exergy loss of condensate stabilization system: Unstable condensate 1 (a) and 2 (b)

3 凝析油稳定工艺参数优化

3.1 敏感性因素分析

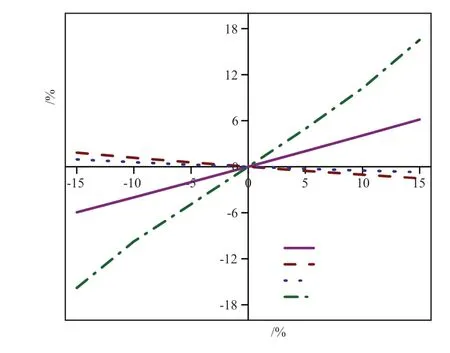

由㶲分析可知本文的重点优化对象是凝液换热器、闪蒸分离器和凝析油稳定塔,而凝析油换热器的能耗主要取决于闪蒸温度。对凝析油稳定工艺流程中能耗影响较大的闪蒸分离器和凝析油稳定塔的工艺参数进行敏感性分析,寻找凝析油稳定工艺㶲损的敏感性因素。将工艺参数分别改变± 5%、± 10%、± 15%,计算单位凝析油产品消耗㶲(比㶲损)的变化率。图6 为各工艺参数敏感性分析。由图6 可知,凝析油稳定塔重沸器温度对比㶲损影响最大,稳定塔操作压力影响最小(变化率小于1%的敏感性不显著),由此确定凝析油稳定工艺敏感性因素为闪蒸温度、闪蒸压力和凝析油稳定塔重沸器温度,进而对各敏感性因素进行单因素分析。

图6 各工艺参数敏感性分析Fig. 6 Sensitivity analysis of process parameters

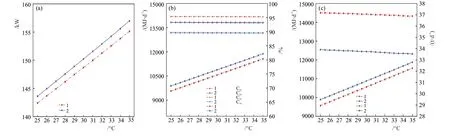

3.1.1 闪蒸温度的影响

图7为闪蒸分离器操作温度特性分析。由图7可知,随闪蒸温度从25 °C升至35 °C,凝液换热器、凝析油稳定塔重沸器和凝析油后冷器需要提供更多的热量和冷量,使凝析油稳定系统综合能耗不断上升,而C2+、C3+回收率和凝析油产量变化不大。参考闪蒸分离器操作温度的允许范围,取闪蒸温度优化范围为25~35 °C,与能耗呈正相关。

图7 闪蒸分离器操作温度特性Fig. 7 Operating temperature characteristics of flash separator

3.1.2 闪蒸压力的影响

图8为闪蒸分离器操作压力特性分析。由图8可知,随闪蒸压力从0.45 MPa升至1.20 MPa,凝析油稳定系统综合能耗不断下降,而C2+、C3+回收率随闪蒸分离器操作压力的变化基本保持平稳。闪蒸压力在0.45~0.75 MPa内,稳定凝析油产量随操作压力的上升增长迅速,同时伴随着综合能耗的减少,而后产量保持平稳,压力大于1.05 MPa后产量再次下降。参考闪蒸分离器操作压力的允许范围,取闪蒸压力优化范围为0.75~1.05 MPa,与能耗呈负相关。

图8 闪蒸分离器操作压力特性Fig. 8 Operating pressure characteristics of flash separator

3.1.3 凝析油稳定塔重沸器温度的影响

图9为凝析油稳定塔重沸器温度特性分析。由图9 可知,随重沸器操作温度从70 °C升至105 °C,凝析油稳定系统综合能耗不断上升,而稳定凝析油产量平稳下降。当操作温度小于90 °C时,生产出的凝析油稳定产品在储存温度下的饱和蒸气压不满足产品要求。参考凝析油稳定塔重沸器温度允许范围,取重沸器温度优化范围为90~105 °C,与能耗呈正相关。

图9 凝析油稳定塔重沸器温度特性Fig. 9 Temperature characteristics of reboiler of condensate stabilizer

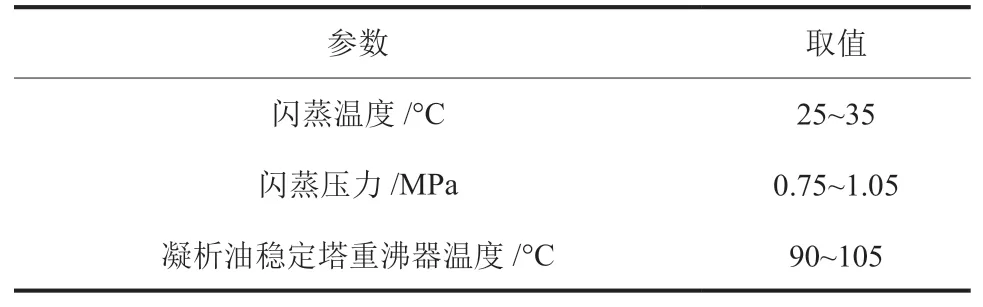

综上,凝析油稳定工艺参数优化范围见表3,为基于响应面的工艺参数优化提供了参考。

表3 凝析油稳定工艺参数优化范围Table 3 Optimization range of condensate stabilization process parameters

3.2 基于㶲分析的响应面工艺参数优化

响应面优化通过回归拟合,绘制三维响应曲面图和等高线图,求出对应于各因素水平的响应值,进而找出响应最优值以及相应的实验条件。响应面优化可以在较短的时间内以较少的试验次数对实验参数进行全面考察,得到最优参数水平组合[16-17]。

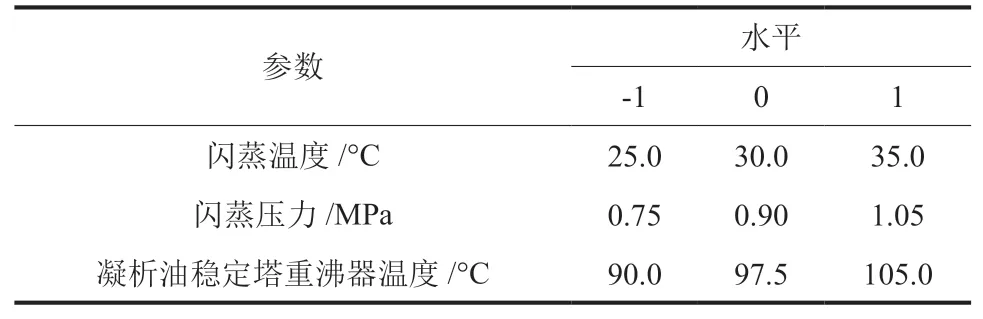

3.2.1 BBD响应面设计

采用BBD方法,结合敏感性分析和单因素分析,选取对试验结果有显著影响的3 个因素:闪蒸温度、闪蒸压力和重沸器温度,设计三因素三水平响应面试验方案,比㶲损为响应值,其中设计方案析因点12 个,零点重复5 次。试验因素及水平见表4。

表4 响应面试验因素水平Table 4 Response surface test factor level

3.2.2 实验结果分析

利用Design Expert软件对试验结果数据进行回归拟合,得到了闪蒸温度(X1)、闪蒸压力(X2)和重沸器温度(X3)对比㶲损(Y)影响的二次多项式回归模型,见式(1)。

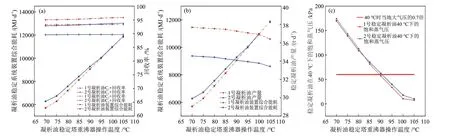

对回归模型的试验结果进行方差分析及显著性检验,回归模型P< 0.0001 表明回归模型高度显著;失效项P> 0.0500 表明模型失效性不显著,回归模型拟合程度高。3 个试验因素对凝析油稳定工艺比㶲损都有显著影响,影响程度依次为重沸器温度>闪蒸温度>闪蒸压力。调整系数R2= 0.9999,表明预测值与实测值之间有着较好的拟合度,方程可靠性较好。三因素的交互作用对凝析油稳定工艺比㶲损影响的响应面曲线及等高线如图10 所示。

图10 各因素交互作用对凝析油稳定工艺比㶲损影响的响应面曲线和等高线Fig. 10 Response surface curve and contour line of influence of interaction of various factors on specific exergy loss ofcondensate stabilization process

由图10 可知,闪蒸压力和闪蒸温度同时升高时,比㶲损也随之增大;重沸器温度由90 °C升至105 °C过程中,闪蒸温度越大,比㶲损越大;而闪蒸压力越大,比㶲损越小。基于交互效应分析,可知闪蒸温度减小与闪蒸压力增大有利于减小凝析油稳定工艺比㶲损。

由于交互项X1X3、X2X3和二次项X12 对结果影响不显著,为便于方程求解,在原拟合方程的基础上去掉不显著项,见式(2)。

利用Design Expert软件优化程序对模型优化求解,得到最佳参数组合,闪蒸温度取25 °C,闪蒸压力取1.05 MPa,凝析油稳定塔重沸器温度取90 °C,此时模型预测的最小比㶲损为215.438 kJ/kg。

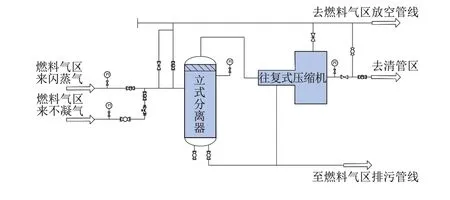

3.3 凝析油稳定工艺废弃有效能回收利用

闪蒸分离器产生的闪蒸气、凝析油缓冲罐顶及凝析油稳定塔顶排放的不凝气气量较大,不能完全自耗,进入火炬放空燃烧造成资源浪费且不环保,对其工艺进行改造,回收这部分废弃的有效能。利用闪蒸气高压回收工艺原理[18],增设闪蒸气回收一体化装置,回收闪蒸气、不凝气作为原料气。图11 为闪蒸气回收一体化装置示意。由图11 可知,对闪蒸分离器闪蒸气和凝析油稳定塔塔顶气管线进行改造,引出一路接入闪蒸气回收装置,经闪蒸气回收装置处理后的天然气接入清管区预留管口。将其作为原料气回收利用,可回收有效能约28121.91 kJ/h,实现了闪蒸不凝气的循环利用。

图11 闪蒸气回收一体化装置Fig. 11 Flash vapor recovery integrated device

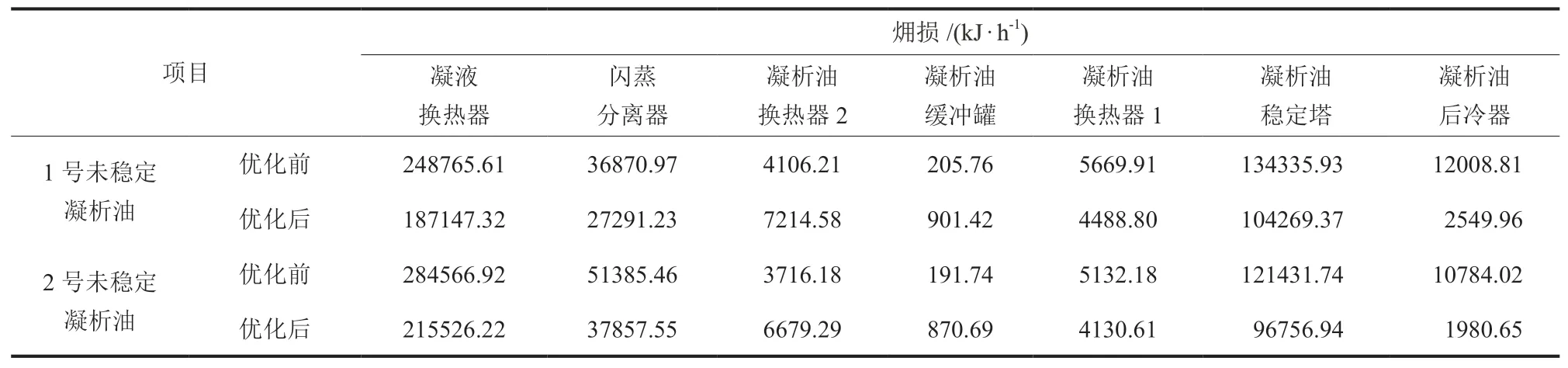

3.4 优化前后比较分析

根据工艺优化分析,调整闪蒸分离器,使其在操作温度25 °C,操作压力1.05 MPa下进行油、气、水三相分离;而后凝液降压至0.47 MPa,凝析油换热至45 °C后进入凝析油缓冲罐,分离出不凝气体。未稳定凝析油和稳定凝析油再次换热至60 °C后进入稳定塔,在塔底加热至90 °C,将塔压力控制在0.35 MPa,最后得到稳定凝析油产品。

优化前后比较分析见表5 和表6。由表5 和表6可知,通过优化有效地减少了凝析油稳定工艺中不可逆过程有效能损失108100.50~113406.29 kJ/h,有效回收废弃有效能28121.89~39537.34 kJ/h。其中凝液换热器和凝析油稳定塔的优化效果最佳,闪蒸分离器和凝析油后冷器㶲效率提高最多,分别提高了约12%和34%。优化后系统综合能耗整体降低了4375.67~4437.05 MJ/d,同时C3+回收率和稳定凝析油产量也有所增长。优化后不仅能量利用情况得到改善,同时稳定凝析油产品质量也有所提升。

表5 优化前后凝析油稳定工艺㶲损失对比Table 5 Comparison of condensate stabilization process exergy loss before and after optimization

表 6 优化前后总输出㶲、综合能耗、回收率、凝析油产量对比Table 6 Comparison of total exergy output, comprehensive energy consumption, recovery rate and condensate output before and after optimization

4 结论

本文通过建立㶲分析热力学模型,模拟凝析油稳定工艺过程中能量的转换和传递过程,建立了凝析油稳定工艺㶲计算模型。从有效能的损耗路径出发,采用响应面工艺参数优化来降低有效能的损耗,并采用闪蒸不凝气回收工艺将废弃的有效能回收利用,从而实现凝析油稳定系统节能降耗的目的。得到结论如下。

(1)工艺整体㶲损大,㶲效率低,工艺中的拥损主要集中在凝液换热器、闪蒸分离器和凝析油稳定塔,三者㶲损之和约占工艺各设备总㶲损的95%,优化空间大。

(2)凝析油稳定工艺敏感性因素为闪蒸温度、闪蒸压力和凝析油稳定塔重沸器温度,经单因素分析确定其工艺参数优化范围;采用BBD方法,以比㶲损为响应值设计三因素三水平响应面试验,利用Design Expert软件优化求解,得到最佳闪蒸温度为25 °C,闪蒸压力为1.05 MPa,凝析油稳定塔重沸器温度为90 °C,此时模型预测的最小比㶲损为215.438 kJ/kg。

(3)增设闪蒸气回收一体化装置,可回收有效能约28121.91 kJ/h,实现闪蒸不凝气的循环利用。

(4)该优化过程有效减少凝析油稳定工艺中不可逆过程有效能损失108100.50~113406.29 kJ/h,回收废弃有效能28121.89~39537.34 kJ/h。系统综合能耗整体降低4375.67~4437.05 MJ/d。优化后不仅能量利用情况得到改善,同时稳定凝析油产品质量也有所提升。