上海某机场站坪混凝土道面冬季低温施工实践

2022-06-27保旻韬

保旻韬

(同济大学道路与交通工程教育部重点实验室,上海 201804)

0 引言

上海某机场2号停机坪下的轨道交通区间部分隧道变形,影响到轨道交通安全,需对受损区间(长为108.4m,宽为34.8m)进行综合整治抢修。在关闭机场238号~240号机位、246号机位和248号机位后,该工程采用禁区临时围界全封闭施工(图1)。站坪飞行区设计指标为4E,道面结构为:24cm 水稳下基层(弯拉强度不小于2.5MPa)+22cm水稳基层(弯拉强度不小于4.0MPa)+42cm水泥混凝土面层(弯拉强度不小于5MPa)。该工程施工时采用了明挖法,对轨道交通范围内站坪结构和土方进行开挖,在整修完成后予以重新恢复。本文主要以此工程为背景,探讨冬季水泥混凝土道面的施工技术。

图1 全封闭施工区域示意

1 施工环境温度的统计分析

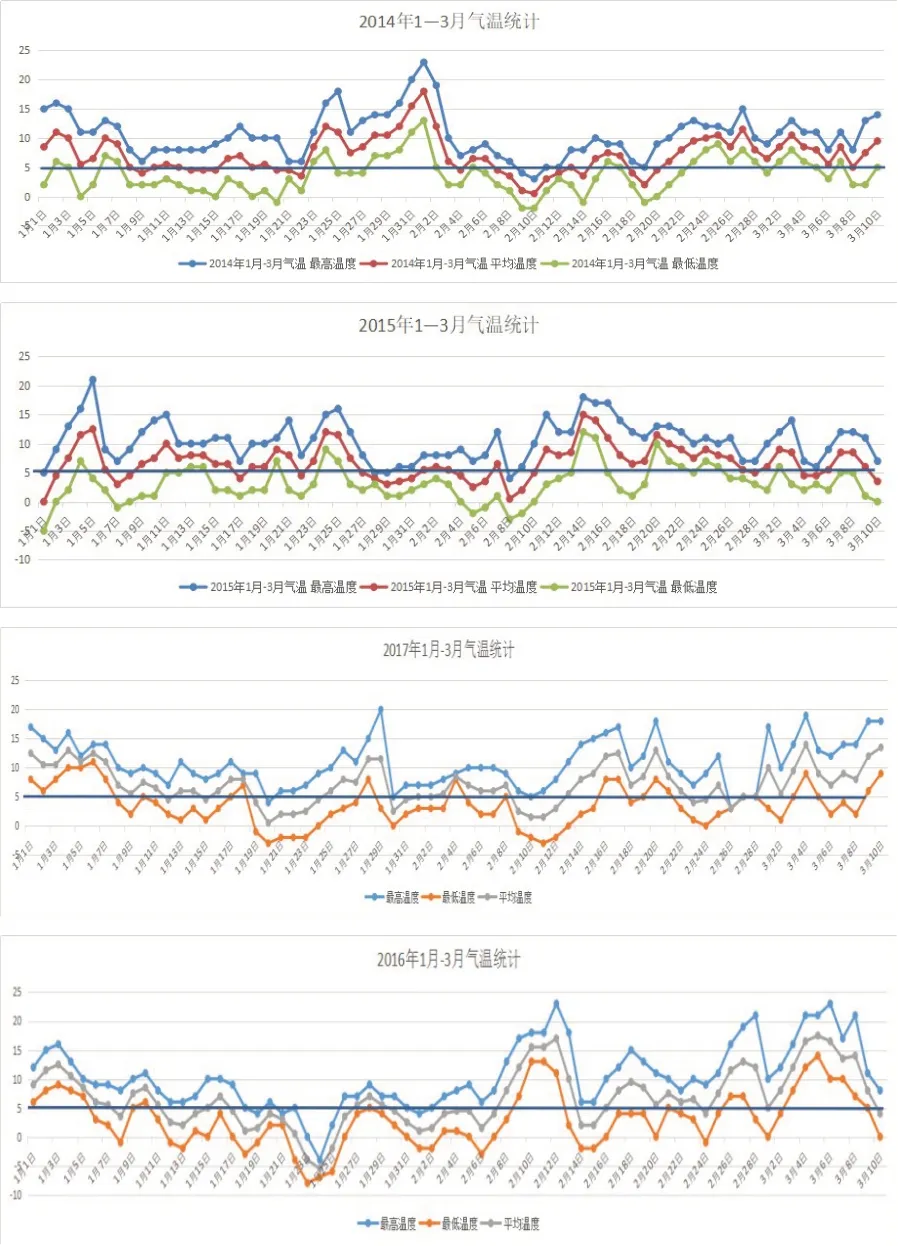

该机坪恢复工程道面水泥混凝土浇筑和养护计划在1月底-3月初,因此,施工前对上海的过往4年1月-3月的气温情况进行了调查统计。2014-2017年1-3月上海气温情况图2所示,2014年-2017年1-3月适合施工的天数统计结果如表1所示。

图2 2014-2017年1-3月上海气温情况

表1 2014年-2017年1-3月适合施工的天数统计

从表1数据可以看出,该工程水泥混凝土道面施工周期内低温期施工的可能性较大,因此,为保证施工质量,有必要采取适当的低温施工措施。

2 冬季混凝土道面施工措施

在水泥混凝土配合比设计时,选用了强度等级为52.5 的硅酸盐水泥,水灰比为0.40,砂率为31%,掺加了萘系减水剂,其维勃稠度为17s,28d弯拉强度达到6.3MPa。

为保证该工程水泥混凝土道面施工质量,除常规措施之外,还制定了以下几项措施。

(1)施工时间选择:水泥混凝土拌和在气温0℃以上时尽早开始,拉毛施工尽量在气温0℃以上时完成,指派专人测温,指导施工进度;

(2)集料堆放:堆放场地前设置截水沟,同时对其顶部采取覆盖,确保地面径流和雨水不进入其内部,防止集料内有冰渣;

(3)水泥混凝土拌和:适当加热拌和用水,该工程加热到约50℃;拌和时间稍作延长,设置为120s;

(4)连续施工:较大的寒风,会造成混凝土表面迅速失水,为保证混合料质量,其搅拌、运输和铺筑等工序要紧密衔接,缩短间隔时间,在运料过程中对混合料予以覆盖;

(5)泌水清除:冬季气温较低,浇筑完成的水泥混凝土表面易出现泌水,在施工时采取土工布洇干;

(6)保温养护:混凝土道面施工完毕后,尽早采用养生材料保温、保湿、覆盖养生。

3 施工前的试验

为确保施工措施的有效性,正式施工前,在临时生产区模拟实际施工进行了试验,共浇筑了2块试验块,可为大面积道面施工作提供参考。试验块基本情况:块1尺寸为5m×5m,用土工布+塑料薄膜+土工布覆盖;块2尺寸为5m×6m,用土工布+塑料薄膜+土工布+棉被+塑料薄膜覆盖。试验过程进行了测温,测温结果如表2所示。

表2 试验过程测温结果

根据试验块施工情况可以看出,从出料到拉毛基本可以控制在2h;拉毛工序完成后0.5h左右进行覆盖;混凝土暴露时长约2.5h。为对比低温天气温度与道面内部温度的差异,掌握道面养护的情况,在试验块道面上设置了6个测温孔,以便养护期间对试验块的温度进行测定。

试验块施工当天以及第二、第三天的温度记录为:当日(-2~4℃)、第二天(-3~3℃)、第三天(-2~5℃)。试验第二天开始每2h对2块试验块进行温度测定,因夜间温度较低,需覆盖保护,夜间温度没有进行测定。环境温度与试验块温度的测定结果如表3所示。

表3 环境温度与试验块温度

从表3的温度测定情况看,可判定“土工布+塑料薄膜+土工布”与“土工布+塑料薄膜+棉被+土工布+塑料薄膜”的覆盖方式均对混凝土养护起到明显的保温作用,基本可以满足混凝土温度不低于5℃。在实际实施时,为保守起见,采用了“土工布+塑料薄膜+棉被+土工布+塑料薄膜”的覆盖方式。根据48h后试验块表面情况,并对现场同条件试块进行抗压试验,结果证明拉毛纹理清晰,混凝土表面达到了设计强度。

4 低温施工现场的管控

为确保现场施工各环节受控,针对主要工序作了如下管控。

4.1 支模

支模前,首先应对水泥稳定碎石基层、高程和平整度进行检查,不合格者需经处理、检验合格后方可支模;其次,对模板的规格、平直状况、接头以及钢模的附件进行仔细检查,不合格者不得使用。

根据混凝土分块图的平面位置与高程,将模板支立准确,连接紧密、平顺,不得有离缝、前后错位和高低不平等现象。模板支立采用三角架和钢钎组合固定,要求钢钎顶不得高出模板。模板与基层接触面堵实,以防漏浆。模板内侧涂刷隔离剂,以利拆模。

4.2 混凝土的拌合

混凝土采用HZS60型混凝土搅拌站拌合,搅拌时间较常规略长,搅拌时间每盘为120s,产量为30~45m3∕h∕台。每天首盘开拌时增加10~15kg水泥及相应的水、砂,并适当延长搅拌时间。

4.3 混凝土混合料运输

混凝土混合料运输采用15m³自卸汽车运输。运输过程注意保持道路状况良好,尽量减少车辆颠簸,防止混合料产生离析;车辆进入铺筑地段及卸料时,要听从指挥,不得碰撞模板、传力杆支架及先筑板边角,也不得将混合料倒在传力杆支架和模板上。

4.4 混凝土浇筑

4.4.1摊铺

混凝土混合料摊铺时应按照先板边、后中间的顺序进行。摊铺时一定要控制好虚铺厚度,在未掌握规律时,一般宁低勿高。靠近两侧模板处需人工翻锹扣料。铺筑填档混凝土时,在已铺筑的道面上,沿边缘铺盖一定宽度的(0.6~1.0m)铁皮或薄油毡,以保护边缘道面,并注意避免将混凝土洒到相邻的混凝土板上。

4.4.2 振捣

振捣器在每一位置振捣的持续时间,应以拌合物停止下沉、不再冒气泡并泛出水泥砂浆为准,但不宜过振。用插入式振捣器时,振捣不宜小于20秒。

振捣采用插入式与自动行走连板振动器配合使用,先用插入式振捣器在模板两侧向板中按梅花桩式顺序进行,再用自动行走联合振动器在其表面拖振一遍,使表面大体平整。插入式振捣器的移动间距不宜大于其作用半径的1.5倍,其至模板的距离不应大于振捣作用半径的0.5倍,并应避免碰撞模板和钢筋。

4.4.3 整平提浆

先用长条夯拖振一遍,再采用钢滚筒整平提浆,使混凝土表面泛浆充分、均匀,便于做面并确保道面成型后的平整度控制在2mm以内。

4.4.4 做面

做面采用木抹(或塑料抹)、钢抹配抹面机进行施工。做面前做好清边整缝,清除粘浆,修补掉边、缺角。抹面宜分三次进行,第一遍木抹以揉压泛浆、压下露石,消除明显的凹凸为主;第二遍木抹以挤出气泡,将砂子压入板面、消除砂眼、使板面密实为主,同时需挂线找平,检查平整度;第三遍钢抹(2~3遍)着重于消除板面残留的各种不平整的印痕,同时还能加快板面水分蒸发,便于压纹和拉毛。第三遍抹面完成后,进行拉毛[1-6]。

4.4.5 拉毛

在混凝土表面经过充分提浆、揉浆、收浆及压光之后,表层浆厚适中,拉毛时间视天气条件及浆的稠度而定,注意观察混凝土表面的含水率,原则是既保证满足设计纹理深度,又不致水泥浆淌或表面泛砂。通常用手触及表面砂浆不粘手而且能将手指纹印在水泥浆上时即可进行拉毛,一般控制在做面后1h左右。

4.5 混凝土养护

混凝土拉毛后,静置约1~2h,用干净土工布洇干表面泌水。混凝土表面用手指轻按无痕迹时,应立即用“土工布+塑料薄膜+棉被+土工布+塑料薄膜”覆盖养生,其周围用重物压紧封严,使之不易被风吹起,冬季施工不允许洒水,加盖塑料薄膜降低水分散失速度。

4.6 拆模

拆模时间应根据气温和混凝土强度增长情况来确定,保证拆模时混凝土边角企口不损坏。拆模时,先清除模板周边的灰浆、石子等杂物,拨去钢钎或其它支撑物,要平行向外拆移,不能硬敲、硬砸或向上提模板,防止破坏混凝土边角。该次施工最早拆模时间:企口模板为96h,平缝为72h。

5 结束语

该站坪水泥混凝土道面恢复工程面层部分的实际施工时间为2018 年1 月31 至2 月9 日,共10 天,共计浇筑5940m2混凝土,整个施工过程顺畅受控,所采取的施工措施能保证混凝土施工质量满足设计和规范的要求,开放通航后,试航状况证明能满足通航要求。