固溶工艺对汽车用6061铝合金性能的影响

2022-06-27李恩波谢海光

李恩波,谢海光,王 宇

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

高速、节能、安全、减少污染是汽车工业面临的重要研究课题,而轻量化是实现这些目标的重要途径[1],铝合金具有质量轻、耐腐蚀性好和挤压性能好等优点,在汽车工业中得到了广泛的重视。6061铝合金属于Al-Mg-Si系合金,以Mg2Si为强化相,属于可热处理强化铝合金,具有中等强度、良好的塑性和优良的可焊性,可用于生产对强度和耐腐蚀性要求较高的汽车车体结构件等[2-3]。对于可热处理强化的铝合金来说,固溶是一个关键性的工序,为了获得较高的合金性能,合理的搭配固溶温度和固溶时间,是个非常值得研究的问题。

固溶处理是铝合金热处理强化的第一步,保证合金不发生过烧的前提下,应尽可能的提高固溶温度。因为固溶温度越高,溶质元素固溶越充分,淬火时效后力学性能越高。而固溶时间必须保证过剩相充分的溶解,才能得到较理想的强化效果[4]。因此本文通过拉伸力学性能、硬度和电导率测试,研究了固溶温度和固溶时间对汽车用6061铝合金性能的影响,为该铝合金的热处理工艺优化提供可参考的试验数据。

1 试验材料与方法

1.1 试验材料

试验材料为采用半连续铸造方法生产的6061铝合金铸锭,其化学成分见表1。经过均匀化处理以消除成分偏析和内应力,然后采用880 t挤压机进行挤压生产,挤压过程为:铸锭加热→挤压→切尾,挤压工艺参数见表2,在挤压型材头尾切取试样进行研究。

表1 6061铝合金的化学成分(质量分数,%)Table 1 Chemical composition of 6061 aluminium alloy (mass fraction,%)

表2 挤压工艺参数Table 2 Extrusion process parameters

1.2 试验过程及方法

对试样进行不同固溶处理,淬火后进行人工时效,具体热处理工艺见表3。采用AG-X100KN电子万能试验机进行拉伸性能测试;采用OMNITEST型多功能硬度计进行布氏硬度测试;采用SMP-10涡流电导率仪测量试样的电导率,分析固溶温度和固溶时间对汽车用6061铝合金性能的影响。

表3 热处理工艺Table 3 Heat treatment process

2 试验结果及分析

2.1 固溶温度对合金性能的影响

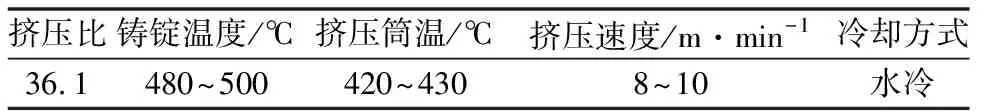

不同固溶温度对试样的强度、断后伸长率、硬度和电导率的影响如图1所示。随着固溶温度升高,合金的屈服强度和抗拉强度呈先快速增加、再趋于平缓、最后略有下降的趋势,如图1(a)所示。固溶温度为560 ℃时,屈服强度和抗拉强度达到了最大值,分别为313、327 MPa;而固溶温度在540~580 ℃之间,合金的总体强度基本保持稳定,说明在此固溶温度范围内,时效后铝合金可以达到较高的强度。随着固溶温度升高,断后伸长率呈下降趋势,如图1(b)所示。固溶温度在540~570 ℃之间,合金断后伸长率有轻微波动,在13%~14%之间;而固溶温度为590 ℃时,断后伸长率最低仅为10.5 %。随着固溶温度升高,硬度的变化趋势与强度的变化趋势类似,固溶温度在490~530 ℃之间,合金的硬度快速增加,在540 ℃以上趋于稳定,保持在105 HBW左右,最后略有下降,如图1(c)所示。随着固溶温度升高,合金的电导率整体呈下降趋势,在540 ℃以上基本维持稳定。

2.2 固溶时间对合金性能的影响

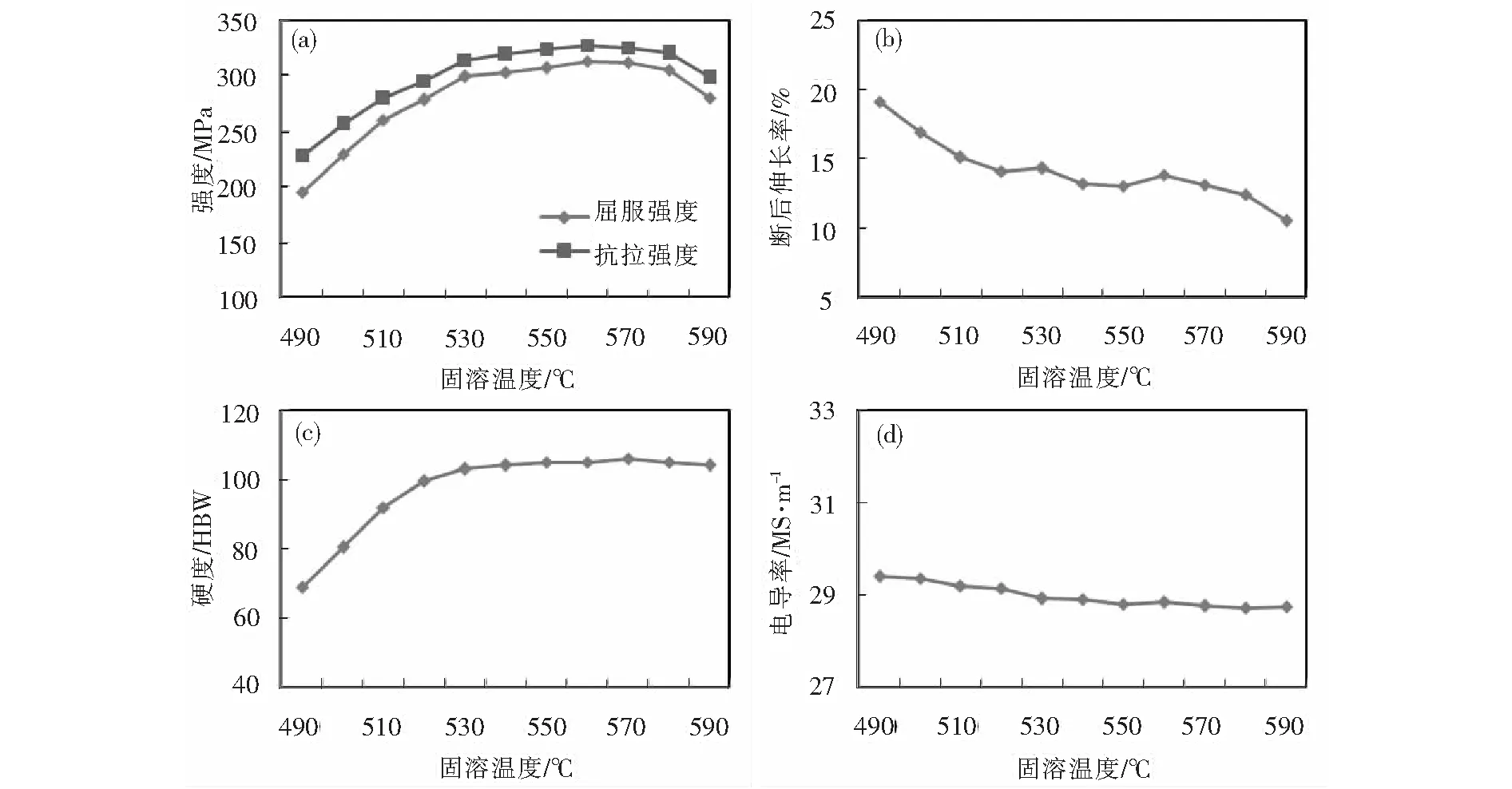

不同固溶时间对试样的强度、断后伸长率、硬度和电导率的影响如图2所示。随着固溶时间的延长,合金的屈服强度和抗拉强度先增加,在2~6 h内趋于平缓,6 h后缓慢的下降。固溶时间为1~6 h时,合金的抗拉强度保持在300 MPa以上,如图2(a)所示。随着固溶时间的延长,断后伸长率呈下降趋势。固溶时间在2~6 h 之间,合金断后伸长率基本稳定,在8 h时断后伸长率为10.8%,如图2(b)所示。固溶时间在2 h以内时,硬度由98.3 HBW增至104 HBW,随着固溶时间继续延长,合金硬度基本保持不变,如图2(c)所示。固溶时间对合金电导率影响较小,随固溶时间的延长,电导率先逐渐降低后基本不变。

(a)强度;(b)断后伸长率;(c)硬度;(d)电导率图1 不同固溶温度对合金性能的影响(a) strength;(b) elongation after fracture;(c) hardness;(d) electrical conductivityFig.1 Effect of different solid solution temperature on properties of alloy

(a)强度;(b)断后伸长率;(c)硬度;(d)电导率图2 不同固溶时间对铝合金性能的影响(a) strength;(b) elongation after fracture;(c) hardness;(d)electrical conductivityFig.2 Effect of different solid solution time on properties of alloy

2.3 分析及讨论

6061铝合金的最终性能主要取决于人工时效处理后合金的内部组织,而时效处理的结果主要受固溶处理工艺的影响[5-6]。固溶处理是在不产生过烧组织的固溶温度下,使合金中粗大的过剩相粒子最大程度的溶解在α基体中,淬火后形成双重过饱和固溶体,即溶质原子过饱和和空位浓度过饱和。但形成的过饱和固溶体在热力学上是很不稳定的,在人工时效处理时,溶质原子会从晶格内脱溶出来[7],析出亚稳相或稳态相的第二相粒子。6061铝合金的时效析出过程为:过饱和固溶体→偏聚区即GP区→亚稳相β″→亚稳相β′→沉淀相β(Mg2Si)[8]。一般认为,析出亚稳相β″时合金达到最大强化效果。溶质原子首先在基体上某些晶面上富集,形成GP区,GP区与基体保持共格关系;随着溶质原子继续聚集并长大,GP区瓦解,转变为较稳定的β″相;β″相与基体仍然保持着共格关系,使基体的晶格进一步产生严重的共格畸变,在粒子周围产生强烈的应力场,阻碍位错的运动,从而使合金的强度增加,断后伸长率减小。另一方面,晶粒的晶界也会阻碍位错的运动,晶粒越细小,晶界越多,使位错运动的阻力加大,从而使合金的强度升高;同时晶粒细小意味着合金组织内晶粒数目多,在外力作用下塑性变形均匀,会有更多的晶粒分担塑性变形,从而造成位错塞积分散,使得合金的强度增加,塑性增加[9]。合金的硬度大小与硬度测试仪的压头压入合金表面的难易程度有关,也就是合金发生塑性变形的难易程度有关,也受析出的亚稳相β″的分布和数量的影响。合金的电导率与自由电子的自由程有关,固溶温度升高或固溶时间延长,增加溶质原子的过饱和程度,使得α基体晶格变形程度也相应的增大,产生严重的点阵畸变能,基体点阵中电子散射源和密度增加,使自由电子受散射的程度变大,平均自由程变小,从而使合金的电导率减小。

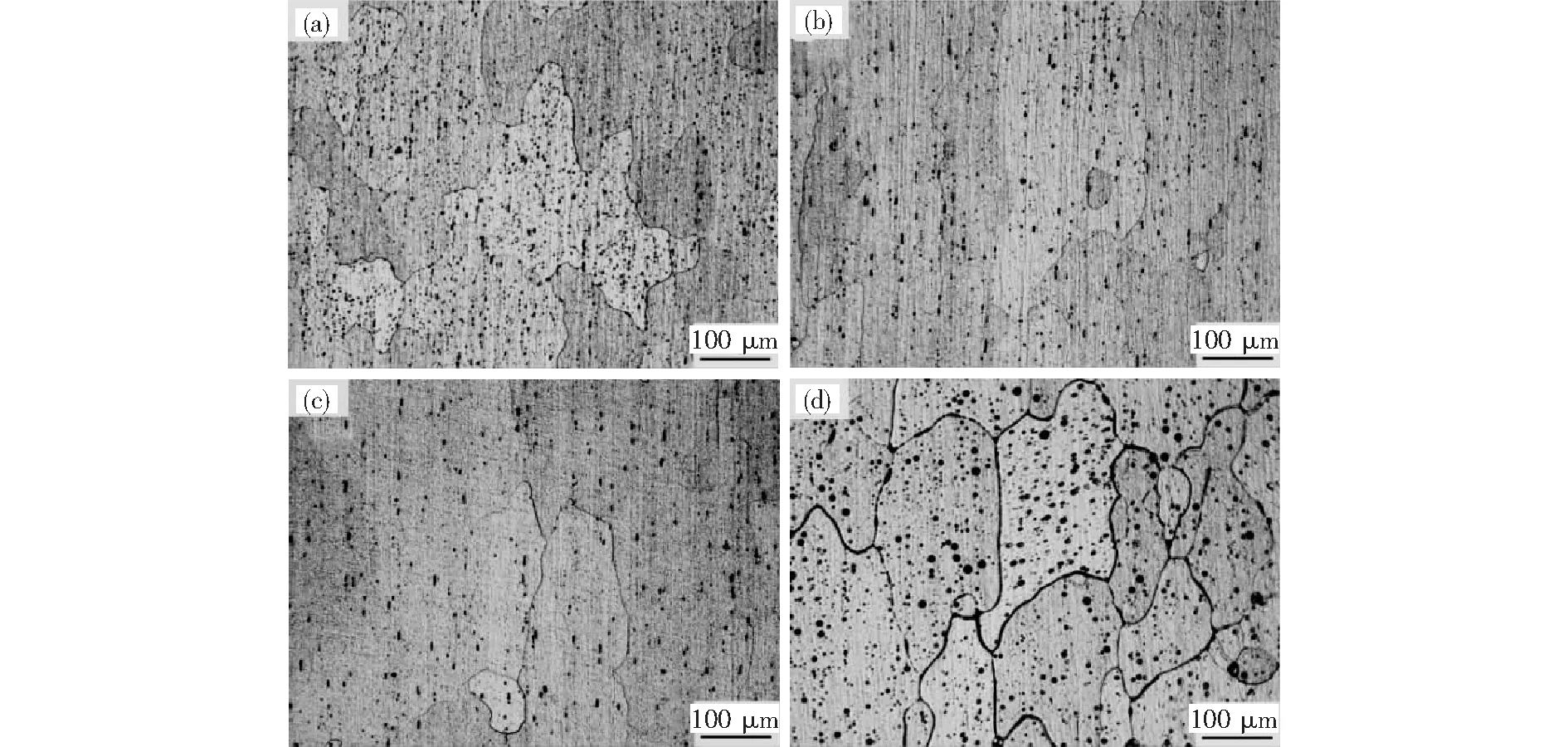

在不同固溶温度下6061铝合金的金相组织如图3所示。固溶温度为490 ℃时,基体内残留很多粗大的过剩相粒子,如图3(a)所示。说明固溶温度低,过剩相没有完全溶解到基体中,固溶不充分,导致人工时效后析出的亚稳相β″数量少,对位错运动阻碍作用小,使合金的强度和硬度偏低,断后伸长率偏高;同时合金中引起的点阵畸变弱,使自由电子在基体中容易流动,平均自由程变大,合金的电导率较高。当固溶温度升高到540 ℃时,α基体中粗大的Mg2Si相明显减少,如图3(b)所示。形成的过饱和固体浓度提高,人工时效后析出的亚稳相数量增多,细小而弥散的均匀分布在基体内,对位错运动的钉扎作用加强,故合金的强度、硬度逐渐提高,塑性逐渐降低;另一方面,晶格发生了严重畸变,自由电子遭受的散射程度加大,平均自由程变小,电导率降低。当固溶温度为560 ℃时,基体中粗大的Mg2Si相更少,如图3(c)所示,粗大Mg2Si相基本完全的溶解在基体中,残留的少量过剩相应该是AlFeSi等相,AlFeSi相属于不溶相[10]。Mg、Si溶质原子在基体中的过饱和度达到了最大,说明在此固溶温度下,时效后合金的强度和硬度达到最大值,电导率降低;继续升高固溶温度,过饱和固溶体浓度不再增加,因此合金的电导率相对稳定,变化不大。而固溶温度为590 ℃时,晶粒内部有复熔共晶球出现,晶界处复熔加宽,合金发生轻微的过烧现象,影响合金的性能,使其强度和硬度下降。

(a)490 ℃;(b)540 ℃;(c)560 ℃;(d)590 ℃图3 不同固溶温度下合金的金相组织Fig.3 Microstructure of alloy at different solid solution temperature

固溶时间为30 min时,粗大的Mg2Si相没有全部溶解到基体内,造成过饱和固溶体浓度偏低,时效后合金强度和硬度偏低;随着固溶时间延长至2 ~6 h,固溶时间对合金的性能影响较小;但固溶时间过长,晶粒会逐渐粗化,细小的晶粒消失,晶粒粗化使合金的强度、硬度和塑性都降低。

3 结论

1)随着固溶温度的升高, 6061铝合金的强度和硬度先快速增加、再趋于平缓、最后略有下降,在560 ℃时达到最大值;断后伸长率和电导率逐渐降低;固溶时间对合金性能的影响较小。

2)固溶温度过高,达到590 ℃时,合金组织内会出现过烧迹象;而固溶时间过长,超过6 h后,合金的晶粒会逐渐粗化,降低合金的性能。

3)6061铝合金经540 ℃×2 h固溶处理后,再人工时效,可获得良好的综合性能。