航空结构件铝合金固溶时效性能研究

2022-06-27岳玉莹何志峰付强红陈明伟

金 熌 ,岳玉莹 ,何志峰,付强红,陈明伟 ,王 瑞

(1.海宁红狮宝盛科技有限公司,浙江 海宁 314400; 2.浙江清华柔性电子技术研究院,浙江 嘉兴 314000)

航空结构件铝合金主要用于制作各种高负荷的零件和构件,如飞机上的骨架零件、蒙皮、隔框、翼肋、翼梁和铆钉等150 ℃以下工作的零件。2024铝合金是一种高强度硬铝,属于Al-Cu-Mg系铝合金,可进行热处理强化,在淬火状态下塑性中等,点焊焊接性良好,气焊时有形成晶间裂纹的倾向,合金在淬火和冷作硬化后其可切削性能尚好,退火后可切削性低、抗腐蚀性不高,常采用阳极氧化处理与涂漆方法或表面加包铝层以提高其抗腐蚀能力[1]。

目前有关航空结构件的研究主要为钛合金、镍合金和合金钢等耐高温、耐磨、高强度的材料,对铝合金航空结构件的研究较少。制定航空铝合金热处理工艺参照的技术标准为美国机动车工程师学会[2](SAE)技术团队编制的AMS 2770和Paul J Garcia[3]编制的RPS 12.31,高温测量工艺参照SAE编制的AMS 2750[4]。常用的铝合金航空结构件热处理工艺为:固溶+(低温冷藏)+自然时效/低温时效,低温冷藏(-18 ℃)是为了保持铝合金在固溶处理后形成的一种不稳定状态(AQ态),延缓铝合金时效硬化,便于矫正铝合金零件因固溶处理时快速冷却导致的形状和尺寸变化。热处理后不同状态的铝合金材料具有不同的性能,2024铝合金T6状态硬度能达到72 HRB,电导率能达到34~44%IACS;2024铝合金T8状态硬度能达到74 HRB,电导率能达到35~42.5%IACS[5-6]。在铝合金航空结构件的生产中,常把零件的硬度和电导率作为零件质量检验的指标,对零件的其他力学性能和腐蚀性能,特别是晶间腐蚀不作质量管控要求。铝合金的晶间腐蚀能导致航空结构件的失效,对飞机的安全运行存在较大隐患。通过研究铝合金航空结构件在不同热处理工艺中的力学性能和腐蚀性能,对指导铝合金航空结构件的热处理工艺、零件装挂方式和淬火液的选择具有重要意义。

1 试验材料及方法

1.1 试验材料

试验材料为不同状态2024铝合金,固溶时效处理后材料为T6和T8态,见表1。固溶热处理炉采用高架底开门,淬火水槽地面行走式结构,时效采用台车式热处理炉,按AMS 2750F、HB 5425等相关标准配置设计、制造、验收,如图1所示。

表1 试验材料Table 1 Test materials

(a)固溶炉;(b)时效炉图1 试验设备(a) solid solution furnace; (b) aging furnaceFig.1 Test equipment

1.2 试验方法

将T0、T3态2024铝合金分别加工成9个尺寸大小为250 mm×30 mm×1.6 mm的试样,捆绑固定在热处理料框的端点和中心处,各位置的试样依次标记为1#、2#、3#…9#,如图2所示,然后进行相应热处理[7-8]。具体热处理工艺见表2。

图2 试样放置位置示意图Fig.2 Schematic diagram of specimen placement position

表2 热处理工艺Table 2 Heat treatment process

热处理后依据ASTM E8对试样进行力学性能和晶间腐蚀测试。晶间腐蚀测试要求为[6,9]:

1)在进行腐蚀测试前,每个试样均在94 ℃的腐蚀溶液中浸泡1 min,以产生均匀的表面条件。腐蚀溶液配比为:50 ml硝酸(70%)、5 ml氢氟酸(48%)和945 ml蒸馏水或去离子水。

2)腐蚀处理后的试样用蒸馏水或去离子水冲洗,室温下在70%浓硝酸中浸泡1 min,清除可能在试样上的镀铜,然后用蒸馏水或去离子水冲洗,干燥。试样应浸泡在每平方英寸表面积至少30 ml的溶液中进行腐蚀。腐蚀溶液温度为30±5 ℃,配比为:57 g氯化钠、10 ml过氧化氢(30%),然后采用蒸馏水或去离子水稀释至1 L。

3)浸泡结束后,将试样取出进行清洗和干燥,再放入配比为:2.5 ml硝酸(70%)、1.5 ml浓缩盐酸、1.0 ml氢氟酸(48%)和95 ml蒸馏水或去离子水的腐蚀液中浸泡6~20 s。采用金相显微镜进行组织观察。

2 试验结果与分析

2.1 力学性能

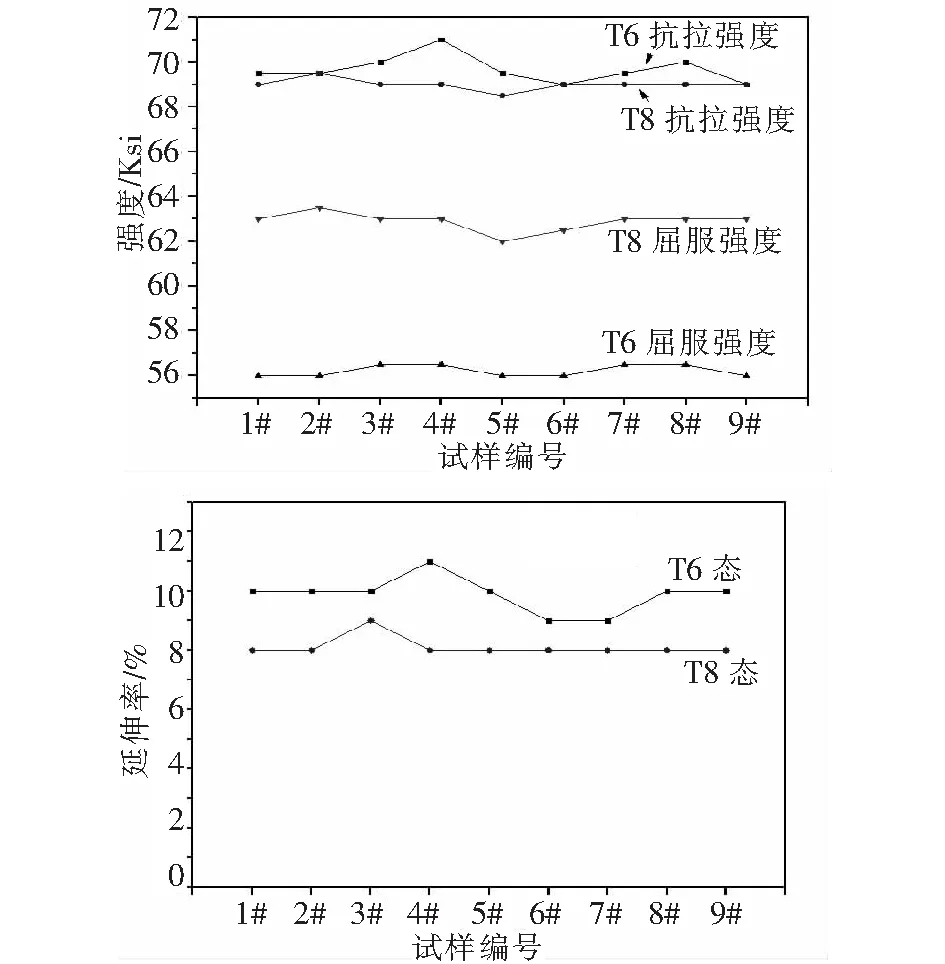

对不同位置的T6态试样(水冷却)和T8态试样进行力学性能测试,结果见表3,T6态和T8态试样的力学性能对比曲线图如图3所示。

表3 T6态和T8态试样力学性能Table 3 Mechanical propertiesof T6 and T8state samples

对比分析发现,T6态和T8态试样的抗拉强度均在69 Ksi左右,5#试样的抗拉强度最小;T6态和T8态试样的屈服强度分别为56 Ksi和63 Ksi左右,5#试样的屈服强度最小;T6态和T8态试样的延伸率分别约为10%和8%,T6态延伸率稍高于T8态延伸率,说明T6态塑性比T8态塑性要好。

试验所用的固溶和时效热处理炉温度均匀性控制在±3 ℃,热处理炉的温度均匀性良好。但在温度均匀性测试报告中固溶和时效热处理炉的温度最低点均出现在5#位置,该结果正好与T6态和T8态试样力学性能最低点均出现在5#位置一致。T6态试样采用固溶+自然时效+人工时效工艺,T8态试样采用固溶+冷加工变形+自然时效+人工时效工艺,由于热处理工艺相同,所以T6态和T8态试样的抗拉强度接近;但T8态试样增加了冷加工变形工序,会产生加工硬化现象[10],从而使T8态试样的屈服强度高于T6态、塑性低于T6态。

图3 T6态和T8态试样强度和延伸率对比图Fig.3 Comparison of strength and elongation of T6 and T8 state samples

2.2 腐蚀性能

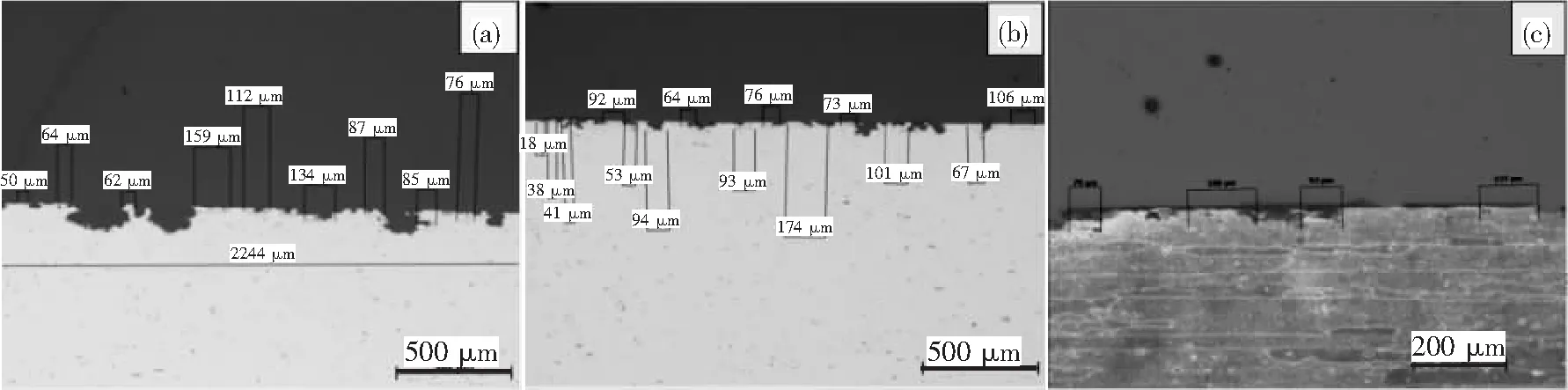

将T6态(水冷却)、T6态(聚合物冷却)和T8态的5#试样进行腐蚀性能分析对比,结果如图4、5所示。

表4 5#试样腐蚀数据对比表Table 4 Comparison tableof corrosiondata for 5# samples

从表4可以看出,试样的最大晶间腐蚀深度依次为T6态(水冷却)>T8态>T6态(聚合物冷却),晶间腐蚀区域面积比例依次为T8态>T6态(水冷却)>T6态(聚合物冷却),T6态(聚合物冷却)试样的腐蚀性能最好。T6态(聚合物冷却)试样在固溶处理淬火过程中使用15%浓度的乙二醇聚合物淬火液,相比水冷却,乙二醇淬火液的冷却系数较高,冷却效果和速率比水强。由于铝合金高温固溶后,在越最短的时间内冷却淬火,淬火液冷却系数[11-12]越高,晶间腐蚀敏感性越低[13-15],耐腐蚀性能表现越好,即聚合物冷却的T6态试样晶间腐蚀深度和腐蚀区域比例最低。

(a,b)T6态(水冷却);(c,d)T6态(聚合物冷却);(e,f)T8态图4 5#试样的腐蚀深度(a,b)T6 state (water cooling);(c,d)T6 state (polymer cooling);(e,f)T8 stateFig.4 Corrosion depth of 5# sample

(a)T6态(水冷却);(b)T8态;(c)T6态(聚合物冷却)图5 5#试样的晶间腐蚀区域面积比例图(a)T6 state (water cooling);(b)T8 state;(c)T6 state (polymer cooling)Fig.5 Area ratio of intergranular corrosion area of 5# sample

3 结论

1)2024铝合金固溶时效处理时,炉膛中间位置处试样的力学性能最低,T6态和T8态的试样抗拉强度接近,但T8态试样的的屈服强度高于T6态、塑性低于T6态。

2)2024铝合金固溶冷却淬火时,乙二醇聚合物淬火试样的抗晶间腐蚀性能比水冷却淬火试样的强,T6态聚合物冷却试样的晶间腐蚀不明显。