叶片用X5CrNiCuNb16-4钢韧脆转变温度的研究

2022-06-27闫卓

闫 卓

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

沉淀硬化不锈钢一般采用马氏体相变和沉淀硬化机理,使钢获得高强度和高塑性韧性并兼有良好的抗腐蚀能力、加工和焊接性能。沉淀硬化不锈钢弥补了奥氏体不锈钢强度不足和马氏体不锈钢的抗腐蚀能力不足等缺点。X5CrNiCuNb16-4为一种马氏体沉淀硬化不锈钢,主要应用于既要求耐弱酸又要求耐碱和盐腐蚀的高强度部件,作为轴流压缩机叶片的常用材料,目前已经拓展到低温工况中使用。本文采用国家标准GB/T 8732中推荐的热处理工艺参数对X5CrNiCuNb16-4进行热处理后,测试其力学性能,并对不同温度下的夏比V型缺口进行冲击试验,通过冲击断口形貌分析,获得不同试验温度下的剪切断面率和侧向膨胀量,以期最终确定现有热处理工艺参数下的韧脆转变温度。轴流压缩机应尽量在韧脆转变温度以上使用,以保证长期稳定运行[1]。

1 热处理工艺及力学性能

X5CrNiCuNb16-4材料的热处理方式为固溶化、调整和时效处理。固溶化处理温度的高低取决于钢的化学成分,为了得到奥氏体组织,以便快速冷却后得到马氏体组织,Ni含量较高时,Ac1点很低,固溶温度也可以较低;Ni含量高于4%时,Ac1点降低到700 ℃以下[2],高熔点碳化物如NbC、TiC等溶入奥氏体需加热到更高温度,富Cu相溶于奥氏体却可在较低温度。为了在室温下得到全部马氏体组织,固溶化处理后可进行奥氏体状态调整,称为调整处理,以控制马氏体相变,这是该钢的主要特征。该处理可以采用各种工艺方法以适应最终力学性能要求,其实质是通过Cr的碳化物、金属间化合物、氮化物等析出,使奥氏体基体中碳和其他元素含量降低来升高Ms和Mf点。时效处理的目的是产生细小、弥散分布的沉淀相,以便获得尽可能高的强度和良好韧性匹配。

本文使用的试验锻件为电炉冶炼和电渣重熔后锻造而成,锻造比为5.5,始锻温度为1150~1180 ℃,终锻温度为850~900 ℃,锻造后尺寸为φ100 mm×600 mm,钢的化学成分如表1所示。为了避免试验锻件在热处理过程中产生开裂,热处理前进行粗加工,保证表面粗糙度Ra12.5 μm。拟选用国家标准GB/T 8732汽轮机叶片用钢中推荐的热处理工艺参数,采用固溶化、调整和时效的工艺方法。由于固溶化处理过程中表面和心部温差较大,存在一定的热应力,因此在850 ℃设定均温保持1 h。在1050 ℃固溶化保温2 h,820 ℃调整保温2 h,560 ℃时效保温4 h,工序之间保证一定的间隔时间,待试样表面恢复到室温再进行下一步热处理[3],热处理工艺如图1所示。

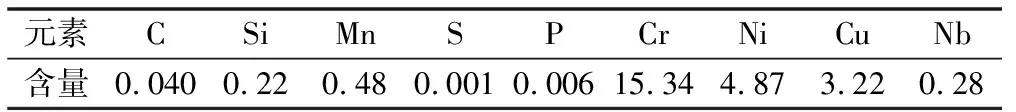

表1 试样的实测化学成分(质量分数,%)Table 1 The measured chemical compositions of samples(mass fraction,%)

图1 标准推荐热处理工艺参数Fig.1 Standard recommended heat treatment process parameters

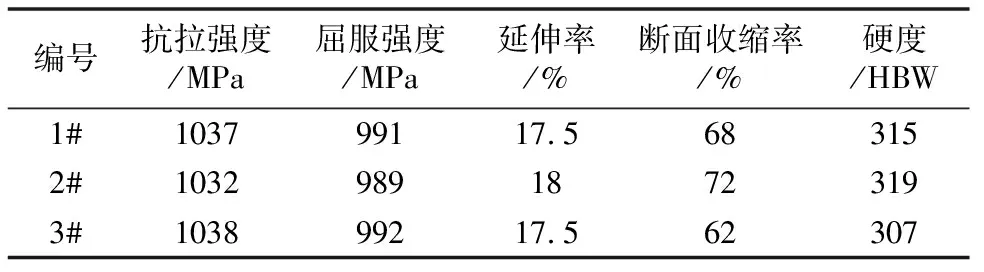

热处理后先用线切割机切取纵向力学性能试样,按国家标准要求在距离表面1/3半径处截取拉伸试样、冲击试样和硬度试样。拉伸试样为5倍标距试样,加工成标距为30 mm、平行部分直径为6 mm的圆棒状拉伸试样,并在RAS250万能试验机上按标准GB/T 228《金属材料室温拉伸试验方法》要求进行拉伸试验;按标准GB/T 231《金属布氏硬度试验方法》要求进行布氏硬度检验,试样的强度、硬度和塑性数据如表2所示。

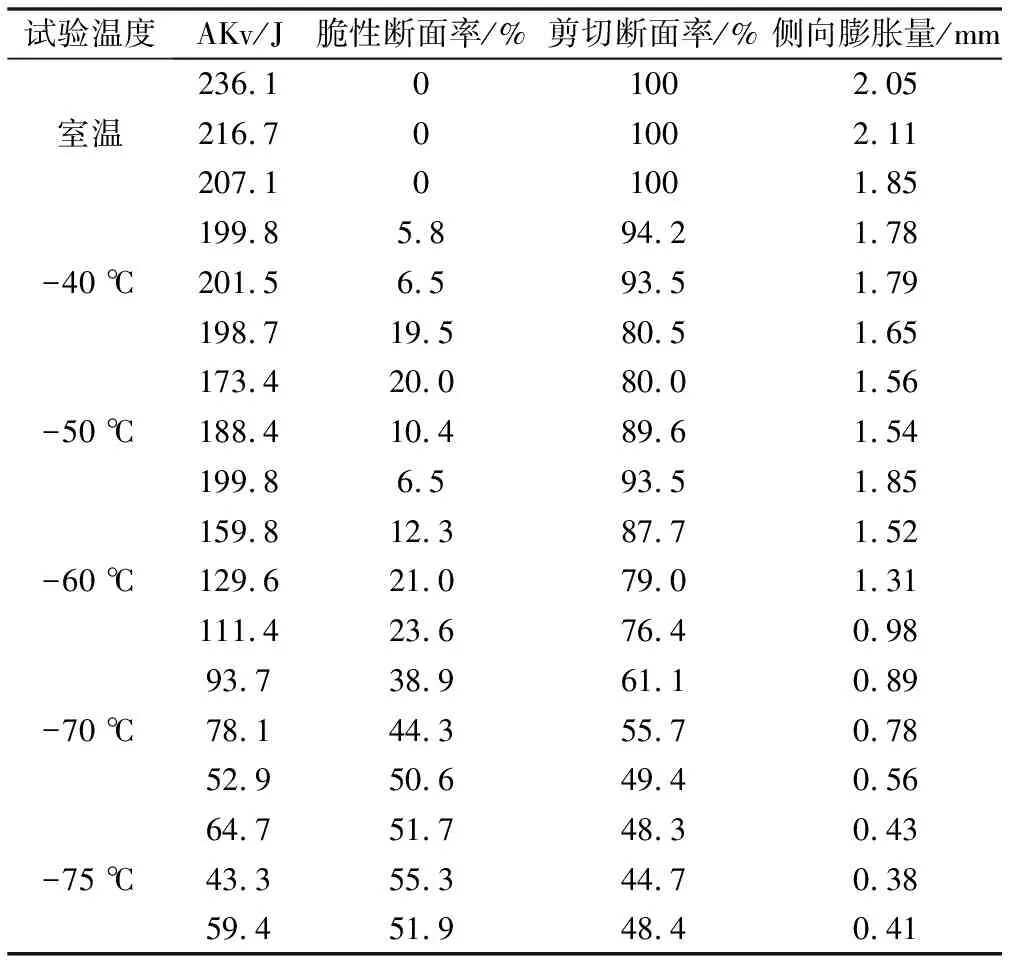

按标准GB/T 229《金属材料夏比摆锤冲击试验方法》要求进行冲击试验,试样为夏比V型缺口,缺口深度为2 mm,试样尺寸为10 mm×10 mm×55 mm,试验温度为室温、-40、-50、-60、-70和-75 ℃。每组低温冲击试验包括3个冲击试样,低温冲击采用液氮和酒精混合的方法获取低温环境,冲击试样从冷介质中迅速取出并进行试验。不同低温下的夏比V型缺口冲击功、脆性断面率、剪切断面率和侧向膨胀量数据如表3所示。

从表2可以看出,三组试样的力学性能数据接近,表明材料组织成分相对均匀;从表3可以看出,随着试验温度的降低,材料的冲击功呈下降趋势,从-60 ℃开始下降更为明显。

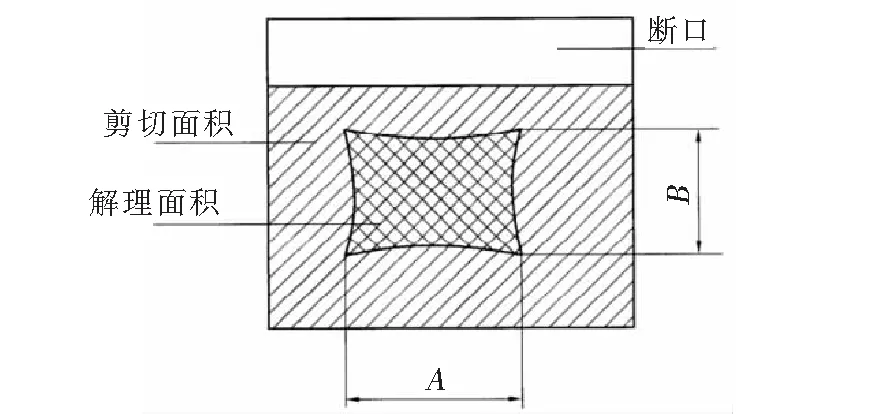

对于材料韧脆转变温度的确定,国家标准和美国标准有一定的差异,其中GB/T 229《金属材料夏比摆锤冲击试验方法》附录C内容,50%FATT对应的温度为材料的韧脆转变温度,即剪切断面率为50%,测量断口闪亮部分的长度和宽度,为解理断裂部分,并将断口部位放大,如图2所示。而ASME第八卷中则规定,夏比V型缺口冲击试样的断口侧向膨胀量为0.40 mm时,对应的试验温度为韧脆转变温度。根据表3实测的剪切断面率和侧向膨胀量,两种标准的韧脆转变温度均约为-75 ℃。

表2 热处理后试样的力学性能Table 2 Mechanical properties of samples after heat treatment

表3 热处理后试样冲击韧性Table 3 The impact ductility of sample after heat treatment

图2 剪切断面率的百分比尺寸Fig.2 The percentage size of shear section ratio

2 显微组织和冲击断口形貌

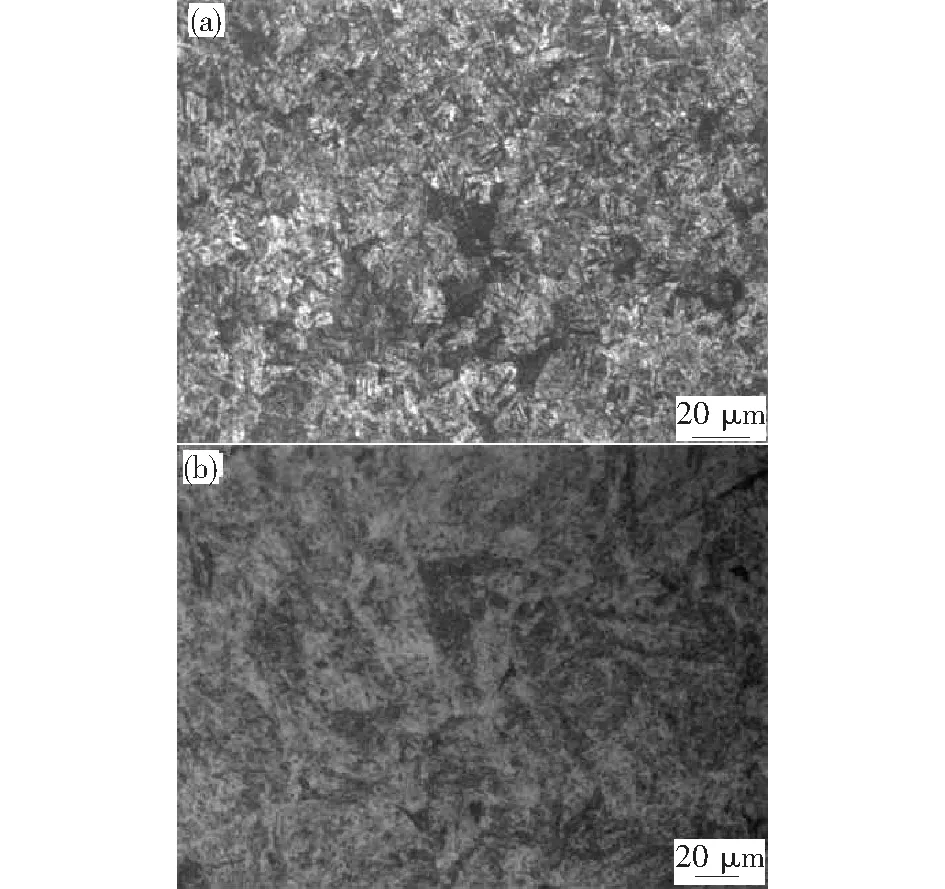

将硬度试样打磨、抛光后进行腐蚀,采用光学显微镜进行显微组织观察,如图3所示。显微组织主要为细小均匀的板条状回火马氏体,析出物在晶界处聚集,存在一定量的第二相颗粒状析出物,主要是富铜相和碳化物[4],有效地钉扎在晶界处,阻止晶粒长大。晶界处不同晶粒存在位向差,会发生多滑移机制,导致位错的相互交割;尤其是经过调整处理后,晶粒数目增多,晶界面积明显更大,在拉伸和冲击过程中,位错受到的阻力更大,是材料同时获得高强度和良好韧性的主要原因[5]。

图3 热处理后试样的显微组织Fig.3 Microstructure of sample after heat treatment

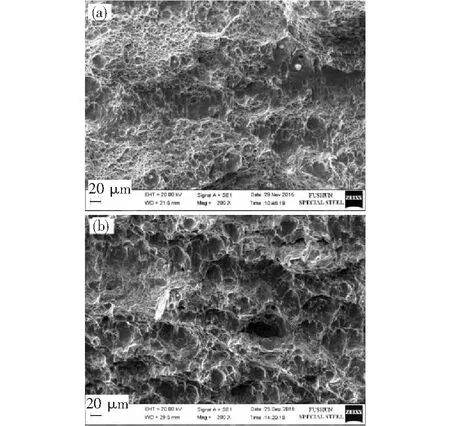

(a)-75 ℃断口;(b)室温断口图4 冲击断口形貌(a) fracture in -75 ℃;(b) fracture in room temperatureFig.4 The morphology of impact fracture

采用扫描电镜观察室温和-75 ℃冲击断口形貌,如图4所示。从图4(a)可以看出,断口形式为准解理+韧性断口,存在一定的解理丝,冲击功略低;图4(b)完全为韧性断口,有一定数量的韧窝,是冲击功较高的原因。

3 结论

1)热处理后X5CrNiCuNb16-4材料的冲击韧性随着试验温度的降低呈降低趋势,在韧脆转变温度附近降低明显;

2)夏比V型缺口冲击功、剪切断面率、侧向膨胀量三者为正比关系;

3)在现有冶炼方法和热处理参数下,X5CrNiCuNb16-4材料的韧脆转变温度为-75 ℃,应保证叶片使用工况高于该温度。