发动机冷却风扇气动噪声研究及仿生学改进

2022-06-27曾志新冯博崔振华董愚

曾志新,冯博,崔振华,董愚

(广州汽车集团股份有限公司 汽车工程研究院,广州 511434)

散热器风扇是发动机冷却系统的重要部件,随着发动机热效率越来越高,不得不选择直径更大、功率更高的风扇进行散热,然而由此产生的风扇噪声对驾乘舒适性产生了严重的影响。风扇运行时的噪声来源多样,主要是机械运转噪声、电磁噪声和气动噪声,其中气动噪声是最主要的声源。因此研究风扇旋转时的流场和声场对降低风扇气动噪声、提升整车舒适性及品质有着重要的意义。

目前,国内外同行专家对风扇的气动噪声做了很多成果性的研究。文献[1]中阐述了风扇气动噪声的产生的原因,通过数值模拟与试验结果的对比,分析叶片布置形式对风扇气动噪声的影响。结果表明,叶片不等距布置,能够一定程度上降低噪声。文献[2]中采用大涡模拟(Large eddy simulation,LES)的方法来捕捉对风扇脱叶尖泄漏的流动现象,结论表明间隙的大小会影响叶尖泄漏涡的大小形状。此外,间隙中更多的分离现象和反向旋转涡会导致较低的湍流动能。在仿生降噪领域,文献[3]中通过结合FW-H方程大涡模拟,对仿生长耳鸮齿形结构叶片进行数值模拟,研究了仿生长耳鸮尾缘叶片的气动噪声控制机理,结果表明非光滑叶片表面结构可降低翼型表面紊流附面层压力脉动强度,有效延缓翼型绕流场附面层分离及尾涡脱落;规则排列的条纹结构具有良好的导流作用,可降低气动噪声。文献[4]中从工程仿生学角度出发,基于鸟类无声飞行的原理,深入研究了仿生锯齿造型的低噪机理。通过逆向重构技术,建立耦合仿真模型,通过数值模拟发现,该结构能显著降低风扇的噪声,同时进行多组正交优化试验,为风扇的进一步降噪设计提供了参考。这些研究表明使用大涡模拟是风扇气动噪声数值模拟的主流方法,通过相关实验和分析论证,基于鸟类仿生降噪结构对风扇气动噪声的降低有较大作用,但是目前基于分离涡方法(Detached eddy simulation,DES)对风扇气动噪声进行数值模拟的研究不多,尤其在鲨鱼背鳍仿生结构对散热器风扇气动噪声影响的研究就更少

本文中将整个冷却模块进行网格离散,保留散热水室、护风罩、电机壳体等重要特征,采用分离涡(DES)方法进行对散热器风扇额定转速时的流场进行瞬态数值模拟,分析了瞬态压力涡流和速度梯度,同时使用FW-H方程进行远场噪声后处理;然后通过对比数值模拟与风扇噪声试验结果,发现距离风扇中心1 m处的远场噪声总A计权声压级误差在2%以内,在一定程度上验证了分离涡(DES)数值模拟方法的准确性;最后基于鲨鱼背鳍的仿生学降噪机理,对鲨鱼背鳍结构进行参数化设计,采用正交试验法进行优化方案选择。

1 气动噪声及CFD理论

FW-H方程是以波动方程为基础,将Lighthill和Curle方程推广到运动的固体边界,适用于旋转边界与流体相互作用所导致的噪声,可以准确预测远场噪声,其表达方程式为

(1)

式中:等号右边第1 项是Lighthill 声源项,表示流体运动引起的四极子声源;第2 项是脉动压力声源项,表面作用流体上的力引起的偶极子声源;第3 项是加速度导致的声源项,表示容积移动效应的单极子声源[5]。

Proudman 噪声源模型可计算每单位体积的声功率,是四极子声源模型,例如,风扇叶片周围的区域。Proudman 模型假设各向同性湍流。根据湍流速度比例和湍流长度尺度,因单位体积的各向同性湍流而产生的局部声功率 (W/m3) 公式为

(2)

式中:ρ0为远场密度;U为湍流速度;L为湍流长度尺度;c为远场声速;αc为重新缩放系数,αc=0.629[6]。散热器风扇在实际工作过程中虽然属于低马赫数状态,但是叶片附近流体在叶片表面升阻力的作用下,速度发生高速变化,而速度的变化会进一步导致当地流

体压力的变化,从而导致声波的产生,同时风扇出口的气流与外界空气快速混合时会形成湍流脉动。因此在研究风扇叶片周围区域气动特性时,四极子声源是不可忽略的。

对于风扇气动噪声的瞬态数值模拟,使用SSTk-ω分离涡模型,因为该模型将边界层中 SSTk-ωRANS模型的功能与非稳态分离区域中的大涡模拟(LES) 的功能相结合,使用基础 RANS 封闭模型来求解边界层和无旋流区域;远壁面区域采用LES求解,较好地模拟大尺度分离湍流流动的状态。通过修改湍动能传输方程中的耗散项可获得SSTk-ω模型的 DES公式[7]。

(3)

且φ定义为

φ=max(lratioF,1)

(4)

长度尺度比计算如下:

(5)

(6)

lLES=CDESΔ

(7)

F=1-F2

(8)

(9)

当φ=1时,恢复RANS求解,当φ>1时,使用LES求解

CDES=CDES,k-ωF1+CDES,k-ε(1-F1)

(10)

F1=tanh×

CDES,k-ω(1-F1)

(11)

式中:k为湍动能;Δ为考虑的网格单元中心和相邻单元的网格单元中心之间的最大距离;CDES,k-ω和CDES,k-ε为模型系数[8];d为到壁面的距离;ν为运动粘度;CDkω为交叉扩散系数。

2 数值模拟

2.1 几何模型及计算域

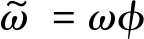

为了与后续的优化方案对比,现对使用带有原型风扇的冷却模块进行数值模拟,冷却模块包含散热器水室、护风罩、风扇及电机。风扇为轴流吸风式不等节距风扇,并保留其上的全部几何特征,同时对其他零部件进行简化,去除护风罩后面不重要的电子元器件,简化模型如图1所示。

图1 冷却模块简化模型

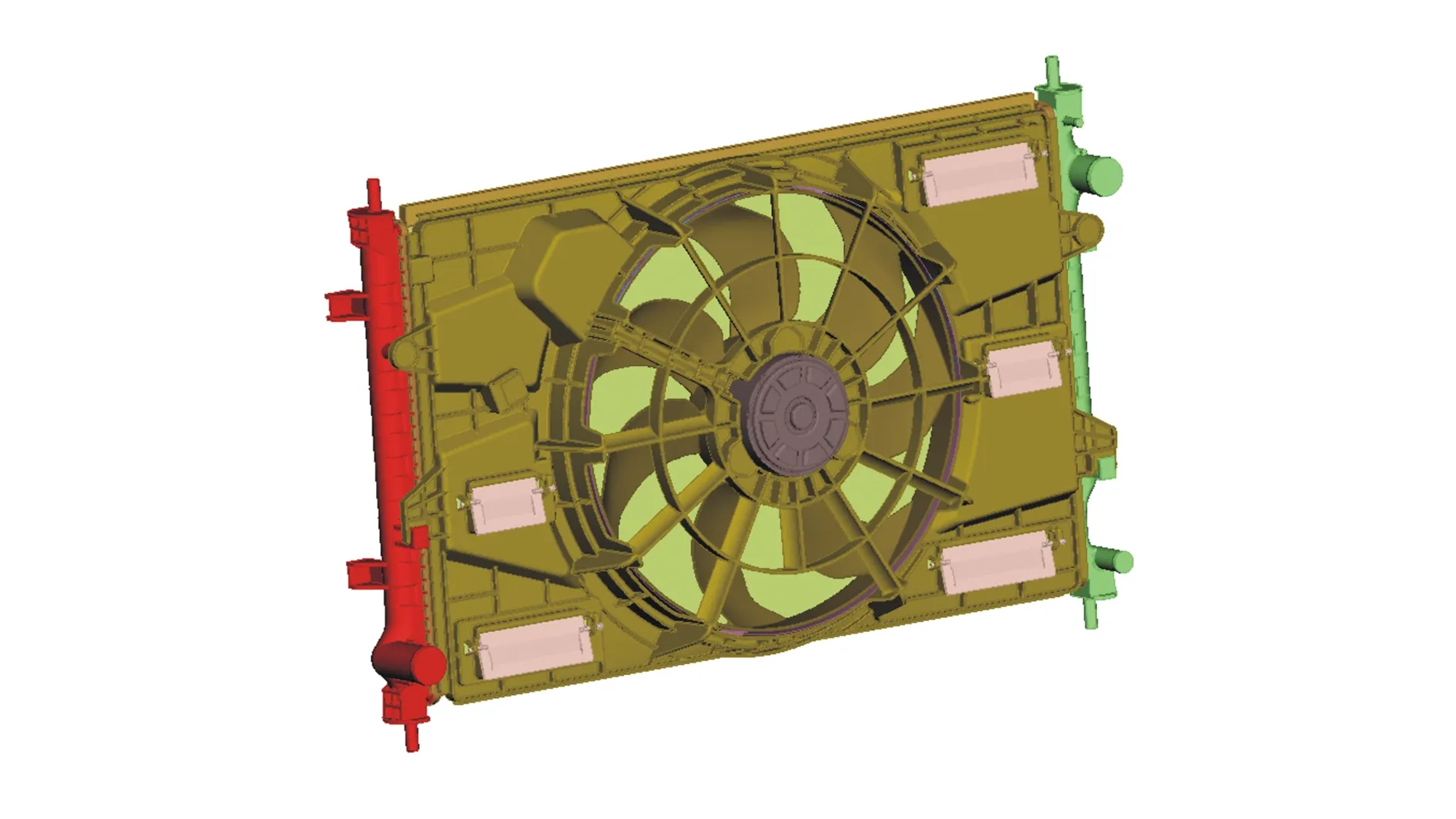

试验是在半消音室里进行测试的,因此,建立与半消音室一样大小的计算域,长度为10.4 m高度为6.4 m,宽度,7.6 m,冷却模块下端面距离地面高度为1.25 m,计算域入口距模型为4.2 m,两侧壁面距模型都为3.4 m,出口距模型,如图2所示。

图2 计算域示意图

2.2 网格划分

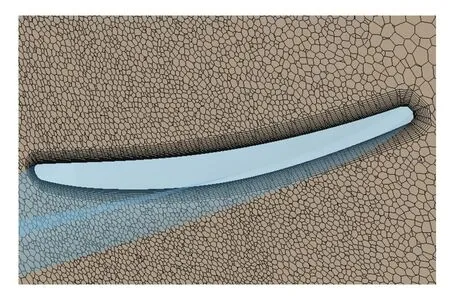

为减小计算量和提高计算精度,将冷却模块的各零部件划分为不同的计算网格,风扇是重点研究对象,进行局部加密,面网格尺寸为0.6~1 mm,护风罩面网格为2~3 mm;散热器及其他零部件网格为3~5 mm。根据所建立的面网格生成多面体网格,以冷却模块为中心进行为3层体网格加密,为了捕捉叶片周围的流动,叶片及风扇区域网格单独加密[9],叶片局部网格截面图如图3所示。

图3 叶片边界层网格示意图

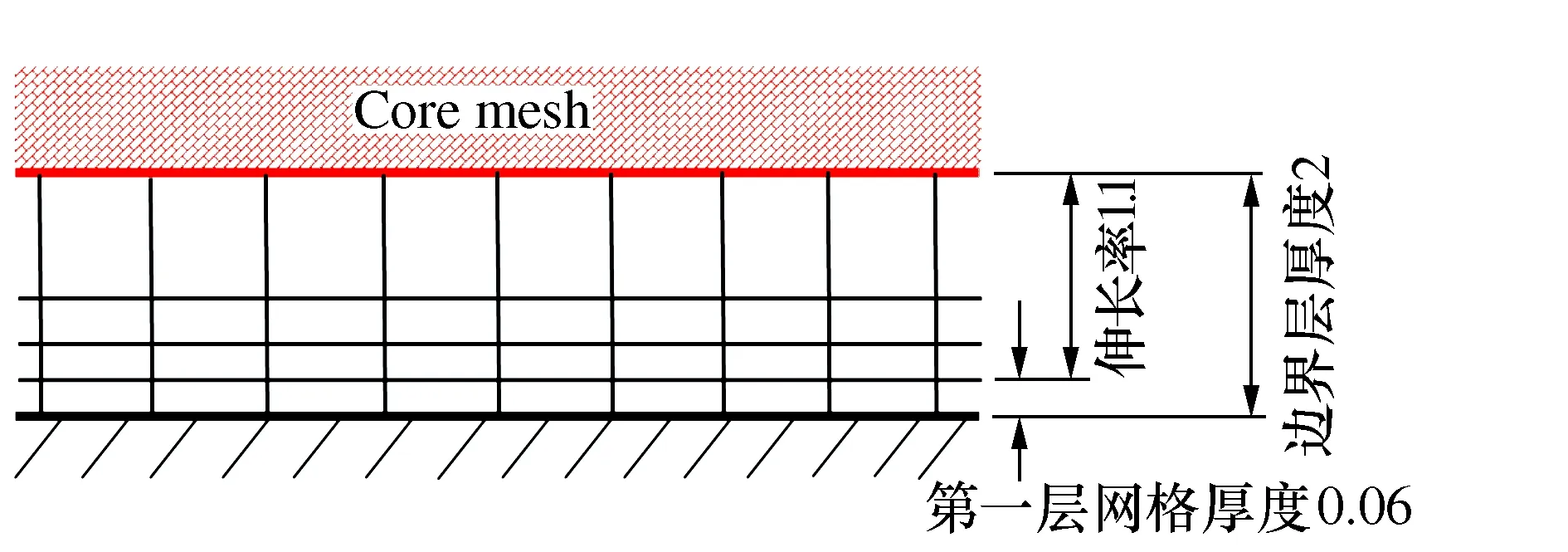

根据SSTk-ω分离涡模型使用条件,采用全Y+壁面处理,取Y+=2,取叶片平均厚度2 mm为特征长度,计算得出第一层边界层厚度为0.06 mm,共20层。边界层结构示意图如图4所示。

图4 边界层结构示意图

2.3 边界条件设置

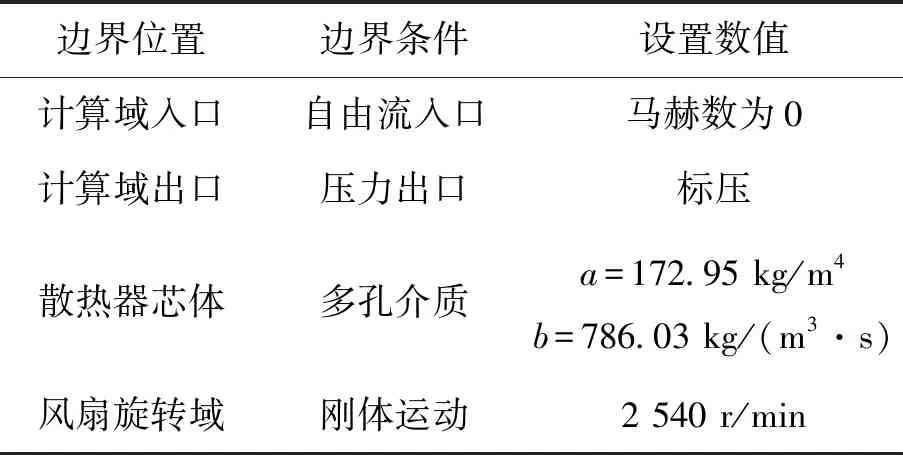

数值模拟使用STAR CCM+软件模拟风扇在额定转速2 540 r/min下的工况。由于风扇叶片旋转产生的流量和压力脉动是可压缩现象,这些脉动会在系统中累积质量,而不可压缩计算不允许这种情况,因此,即使在马赫数较低的情况下,依然使用可压缩流体进行模拟,同时为了避免压力反射,将计算域进口设置为自由流边界。散热器芯体使用多孔介质模拟,根据单品试验的P-Q曲线,得出流动方向上的惯性阻力系数为172.95 kg/m4,黏性阻力系数为786.03 kg/(m3·s);瞬态数值模拟时,时间离散方式为2阶,分离流属性设置为2阶迎风与有界-中心混合模式,分离流的压力、速度亚松弛因子分别设为0.2和0.6。边界条件如表1所示。

表1 边界条件设置

进行风扇气动噪声瞬态数值模拟时,为了能够捕捉到叶片附近的脱落涡,选择正确的时间步长是至关重要的[10];通常对对流库朗数、单位时间旋转角度和斯特劳哈数(Strouhal number)[11]3个条件进行时间步的评估,并选择最小值。为了保证单位时间步长旋转角度至少为1°,时间步长为

Δt=1/Nω

(12)

式中:N为叶片数;ω为旋转速度。

通过公式(12)计算的得出的时间步长最小,值为5.62×10-5s,圆整后取5.0×10-5s为时间步长。

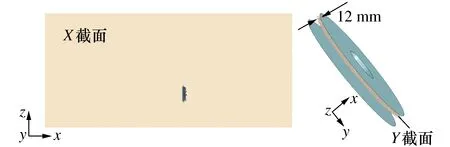

2.4 数值模拟结果分析

在风扇气动噪声瞬态分析中,创建X和Z截面来研究风扇旋转时的流场情况及其气动特性。在风扇旋转中心作X截面平行于YOZ平面;Y截面平行于XOZ平面,距离风扇旋转域出口12 mm,用于捕捉风扇后缘区域的流场情况,如图5所示。

图5 截面位置示意图

图6是风扇旋转稳定后,一个周期(0.36~0.387 s)内Y截面压力云图和X截面速度云图。由Y截面的总压云图可知,叶片流道中上部区域压力较高,在叶顶和轮毂处存在一定的压降,所以叶片主要在流道的中上部区域进行做功;在每个叶片的尾缘区域上都存在一个较大的压力梯度密集的涡流中心,所以气流经过叶片尾缘处会出现漩涡脱落而产生瞬时的周期性压力脉动,进而产生尾缘脱落的漩涡噪声。由X截面的速度云图可知,流量主要集中在叶片上半部,同时与Y截面对应的尾缘区域也存在速度梯度密集的涡流中心;另外从整体的冷却模块的结构角度出发,在一个周期中,当风扇叶片旋转到散热器底部时会出现比叶片在散热器顶部时更多更密集的涡,主要原因是由于散热器顶部存在密封条。

图6 瞬态流场云图

3 数值模拟验证

3.1 试验测试

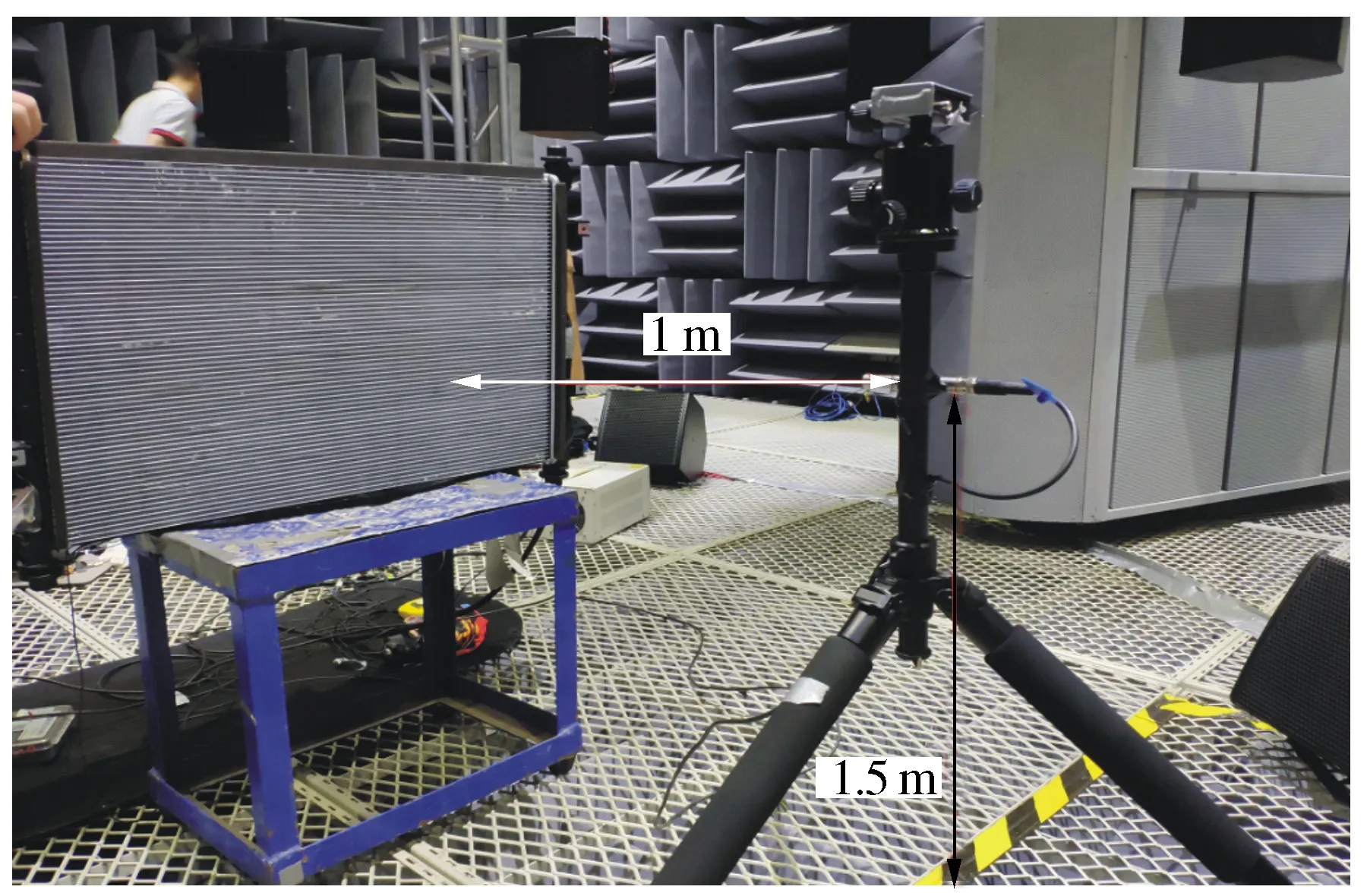

试验在半消声室内进行,噪声测量时,有背景噪声和测试仪器内部构成的噪声至少小于被测声音15 dB(A)。将冷却模块按照实车状态安装在专业工装之上。根据汽车行业标准QC/T 773-2006要求,风扇是吸风式风扇,需要将麦克风安装散热器前距离风扇电机中心1 m的位置,同时在距离地面1.5 m,麦克风位置如图7所示。使用稳压电源给风扇供电,并用万用表测量风扇控制器两端输入电压,试验电压为13 V,即对应额定转速2 540 r/min,风扇运行5 min后进行测试。

图7 麦克风测试位置示意图

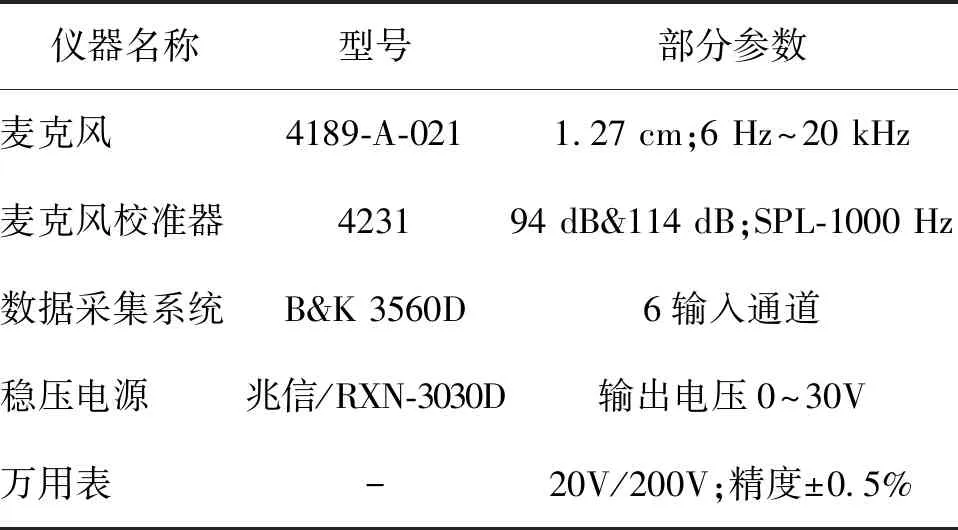

对测试参数进行标准化设置,选择FFT分析方式,分析频率带宽不低于6.4 kHz,对应采样频率为16 kHz,频谱线为6400,重叠率为66.7%,平均方式为线性平均,信号为A计权,采样时间20 s。具体测试设备如表2所示。

表2 测试设备参数表

3.2 数值模拟与试验结果对比分析

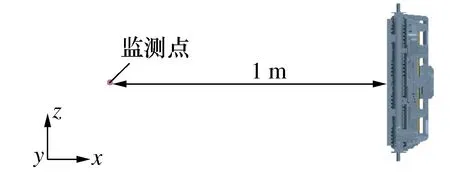

为了与试验进行对比,数值模拟的监测点(point-receiver-0)也位于距离风扇电机中心1 m的位置,如图8所示。麦克风位置处的试验与仿真声压级对比曲线图如图9所示。

图8 声压级采集点位置示意图

图9 麦克风位置处试验与仿真声压级对比曲线图

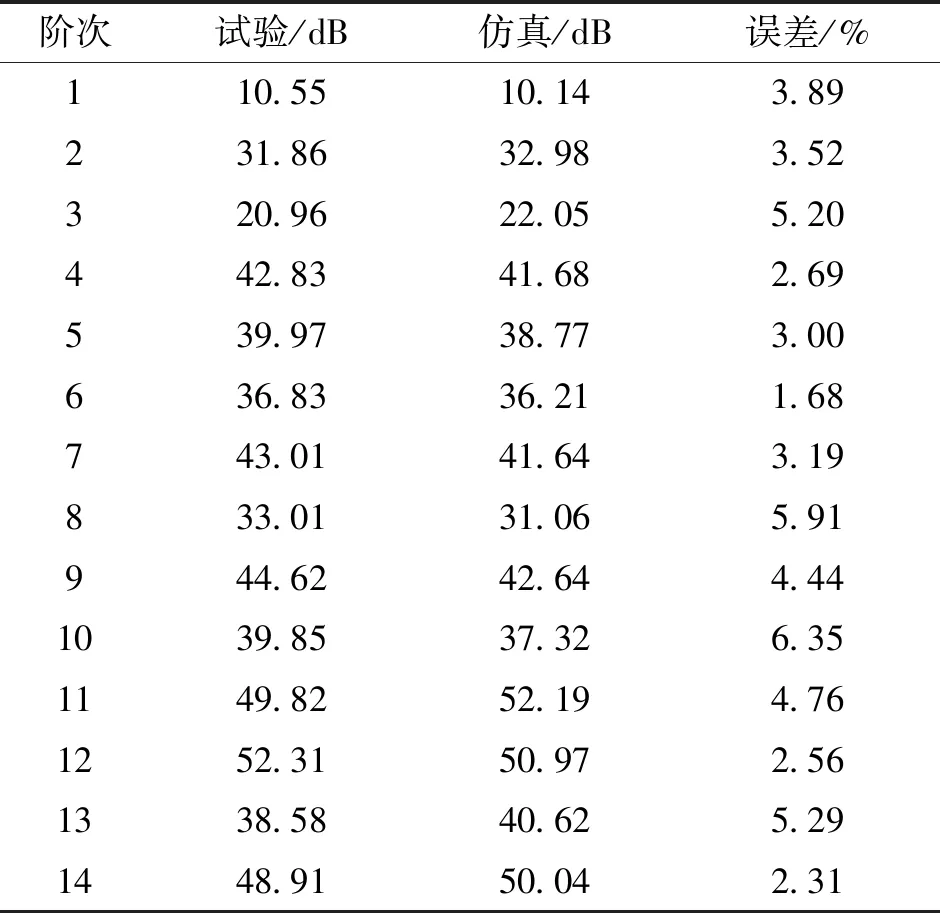

由图可见,试验与仿真的声压级曲线走向是一致的,在5 000 Hz之前可以准确的捕捉到阶次噪声,5 000 Hz之后由于电机的电磁噪声导致风扇旋转的阶次噪声难以捕捉,并且随着频率的升高声压级逐渐降低并趋于稳定。风扇气动噪声重点关注中低频的阶次噪声,由于篇幅限制,列出前14阶阶次噪声对比数据,如表3所示:误差范围在11%以内。5 000 Hz内数值模拟的总A计权声压级为71.46 dB,试验值为72.90 dB,误差在2%以内,因此基于SSTk-ω分离涡模型的数值模拟精度较高,可以用于后续的单品风扇优化改进方案。

表3 前14阶阶次噪声对比表

4 结构改进

4.1 叶片仿生结构参数化

风扇工作时,叶片前缘切割空气,随着叶片的旋转,空气在叶片压力面的作用下被压缩和加速,空气流过叶片表面从而产生摩擦噪声和涡流噪声。自然界中,生物经过亿万年的进化,形成了具有与环境适应的躯体特征。对于鲨鱼而言,虽然具有庞大的躯体,但游动速度极快,其游动时主要是靠身体、尾鳍控制推进,背鳍控制其稳定性,鲨鱼背鳍的造型类似于飞机竖尾翼,前沿与脊椎交接,呈扁尖状,其高度沿脊椎曲线向后逐渐增大。从气动噪声的角度出发,这种结构能够有效的抑制尾部流动分离,降低噪声[12-14]。

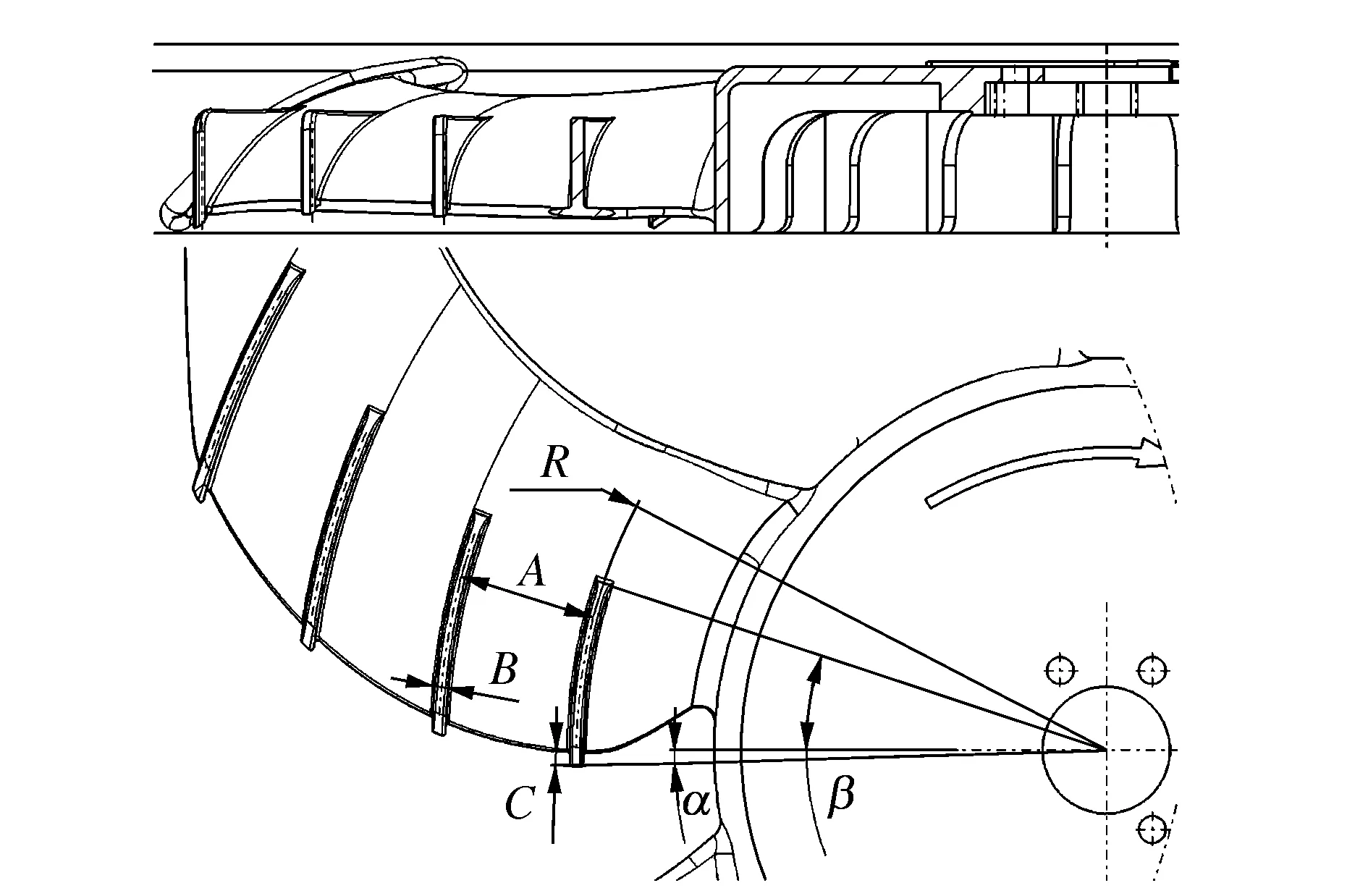

为此,将鲨鱼背鳍结构应用于叶片之上,抽取其结构参数,由于布置和工艺的限制,固定第一个背鳍结构的中线到风扇中的半径R,通过改变其他参数寻找优化方案,其中A为背鳍结构的之间的间距;B为背鳍结构的厚度;β为鳍结构的中线与风扇后缘边线的焦点为起点,按旋转方向绕风扇中心旋转的角度,用来确定背鳍结构的开始位置,定义为定位角度;α为鳍结构的中线与风扇后缘边线的焦点为起点,按照旋转方向的反方向旋转绕风扇中心旋转的角度,即用来确定背鳍结构伸出叶片后缘的距离C,定义为伸出角度,如图10所示。

图10 鲨鱼背鳍结构设计参数

4.2 鲨鱼背鳍结构正交试验设计

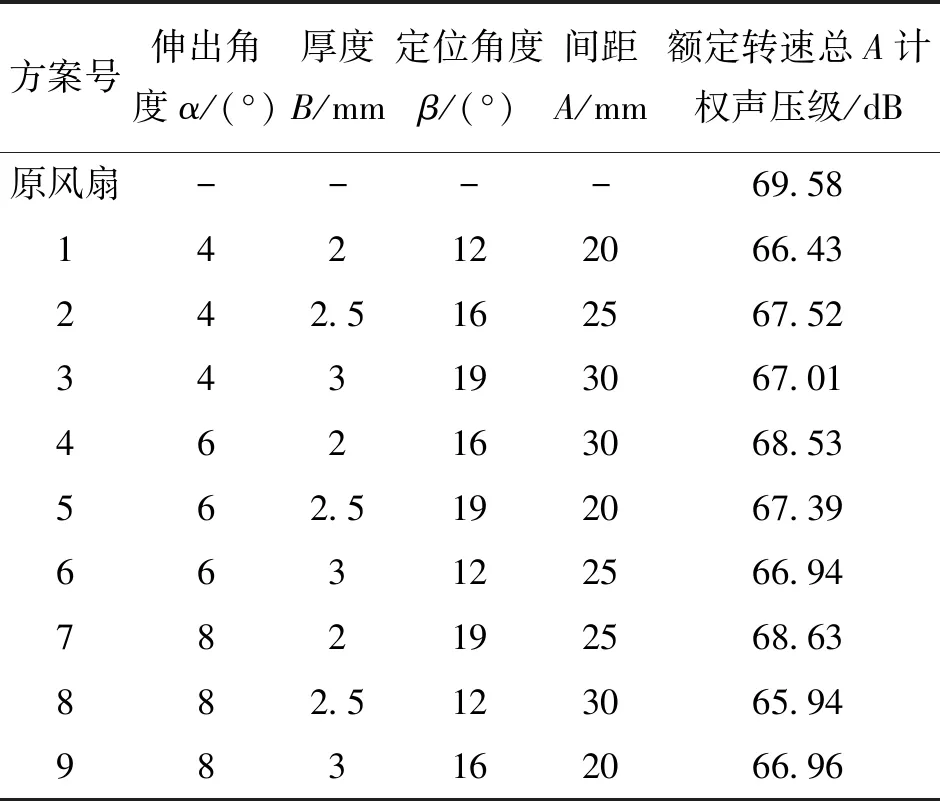

对鲨鱼背鳍结构进行正交试验设计的目的是为了探究各设计参数对风扇气动声学性能的影响,并获得在设计水平内的最优解[15]。设计方案需要考虑伸出角度、厚度、定位角度、间距4个主要影响因素。通过综合考虑原风扇叶片间距、弦长、叶型安装角,叶片厚度等因素,确定伸出角水平分别为4°、6°和8°,厚度水平为2 mm、2.5 mm和3 mm,定位角度水平为12°、16°、19°,间距水平为20 mm、25 mm、30 mm。采用L9(34)正交表建立9个基于鲨鱼背鳍结构的叶片模型,并与原型风扇进行对比,单品风扇气动噪声数值模拟结果见表4所示。

表4 数值模拟结果统计表

通过对数值模拟结果的极差分析,可知方案8的气动噪声最小,总A计权声压级为65.94 dB,与原型单品风扇相比降低3.64 dB;同时得出仿生结构化参数对单品风扇气动噪声影响程度的主次顺序:其中定位角度β是影响风扇气动噪声的最主要因素,其次是厚度B,然后是结构间距A,最后是伸出角度α。

4.3 仿生改进方案对比分析

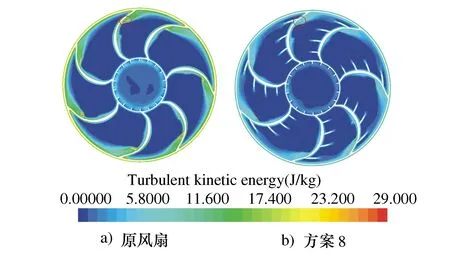

通过对原型风扇和改进方案8的数值模拟结果的对比可以发现,在风扇的尾缘区域处,方案8的湍动能小于原型风扇,湍动能是表示流场中湍流脉动的长度和时间尺度,它可以在一定的程度上可以反映气动噪声的大小,因此在方案8的在尾缘区域的气动噪声值更低,减小了尾缘脱落的漩涡噪声,如图 11 所示。

图11 湍动能云图对比

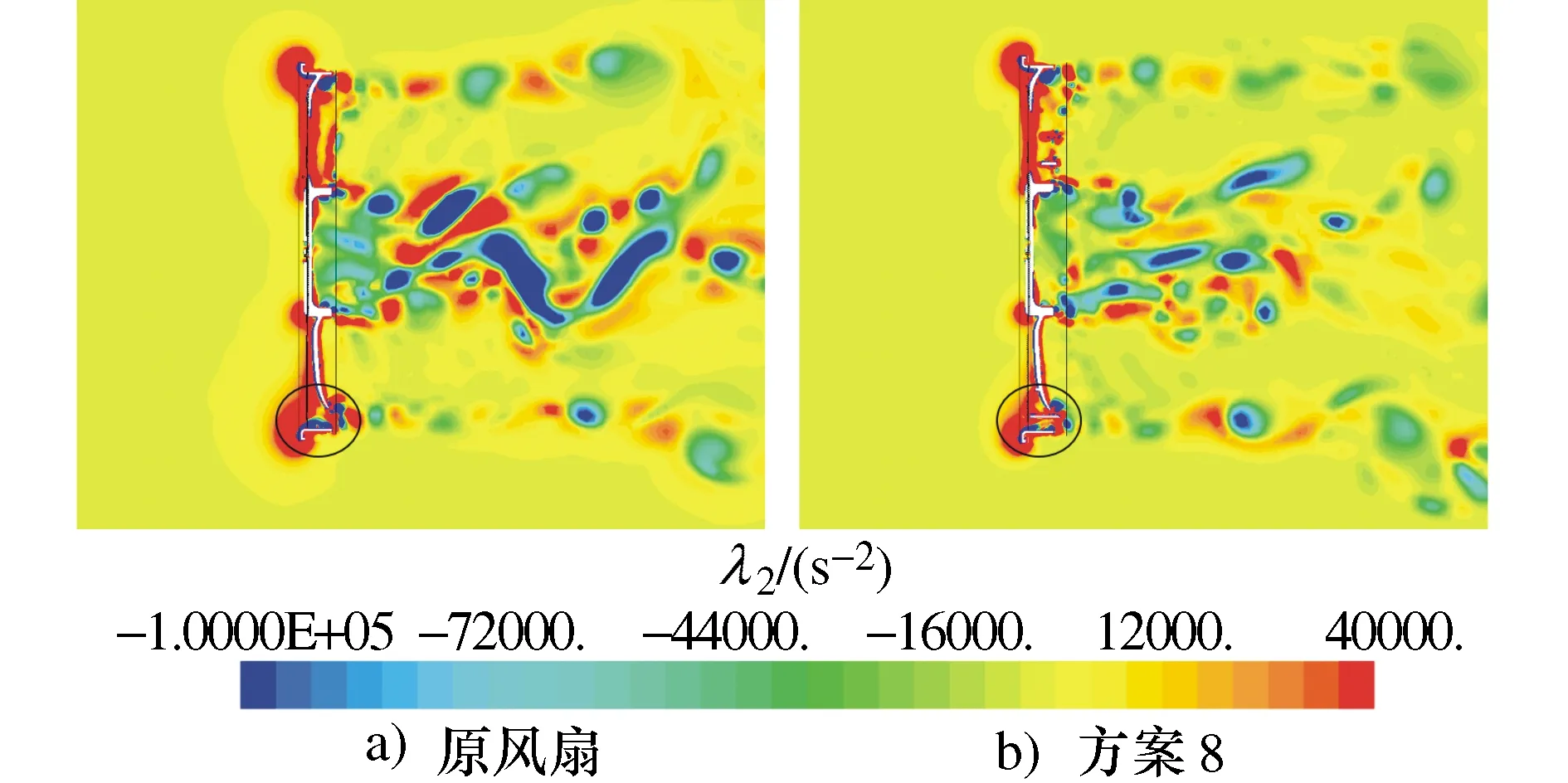

在图12中,在Y=0截面上方案8λ2小于0的区域明显小于原型风扇,λ2的值小于0,则被解释为涡旋区域,因此,方案8的漩涡区域有所减小,在一定程度上,有利于降低风扇的气动噪声。

图12 Y=0截面λ2云图对比

5 结论

1) SSTk-ω分离涡模型的数值模拟精度较高,与试验结果相比,总A计权声压级误差在2%以内,前14阶各阶次噪声误差在6.5%以内。

2) 风扇旋转时在每个叶片的尾缘区域上都存在一个较大的压力梯度密集的涡流中心,气流经过叶片尾缘处会出现漩涡脱落而产生瞬时的周期性压力脉动,进而产生尾缘脱落的漩涡噪声。

3) 根据正交试验原理,发现基于仿生学的鲨鱼背鳍结构的设计参数分别为:定位角度16°,厚度3 mm,结构间距20 mm,伸出角度8°的方案最优,比原型风扇的总A计权声压级降低3.64 dB。

4) 通过对比原型风扇和基于仿生学改进方案的数值模拟结果可以发现:鲨鱼背鳍结构能够降低风扇叶片尾缘区域的湍动能,缩小漩涡区域,有利于减小风扇的气动噪声。