改进天牛须算法的无刷直流电机控制研究

2022-06-27时培成陈晨夏仙阳张荣芸

时培成,陈晨,夏仙阳,张荣芸

(1.安徽工程大学 汽车新技术安徽省工程技术研究中心,安徽芜湖 241000;2.安徽工程大学 机械工程学院,安徽芜湖 241000)

无刷直流电机随着电力电子和永磁材料的快速发展,在机器人、航天航空、电动汽车等领域得到了广泛的应用,也对电机的控制系统提出了更高的要求[1-2]。

速度控制的快速性、稳定性、鲁棒性是衡量电机的重要指标。传统调速系统采用的PID控制方案简单实用,但随着科技进步和精度要求的提高,经典PID控制技术越发显现出信号处理太简单、控制参数不随环境调整等不足。为提高电机调速性能,众多学者采用智能控制方法与电机系统结合的控制方式。文献[3-6]采用人工鱼群算法对PID参数进行优化,系统响应无超调,运算速度加快,并对鱼群算法改进,使控制器具有更佳的响应速度和鲁棒性;文献[7-8]采用遗传算法优化BP神经网络的PID控制,优化后动态响应快,抗干扰性增强,当遗传算法与前馈-反馈PID控制结合亦使得系统调节时间减少,转速控制性能提高;文献[9]基于蚁群算法对PID参数优化,利用Z-N法确定参数的搜索范围,并在二次型性能指标下进行参数优化,系统鲁棒性和抗干扰性增强;文献[10-11]采用人工神经网络对PID3个参数进行在线调节,对电机速度进行跟踪控制,能更好适应电机转速变化,有较强抗负载干扰能力。

本文在前人智能算法结合PID控制上进行了新的研究探索,采用双闭环控制形式,电流内环采用PID控制,转速外环采用改进天牛须算法优化PID控制,该算法可随时调节参数以适应负载和环境的变化,增强系统的适应性和精度,提高系统的动态性能。论文利用MATLAB/Simulink软件搭建了相应控制系统仿真模型,进行了转速、转矩控制仿真,并利用DSP28335控制板搭建硬件实验平台,对该系统的控制效果进行实验验证,仿真和实验结果都证实采用改进天牛须算法的无刷直流电机控制系统具有良好的转速、转矩控制效果。

1 无刷直流电机控制系统

1.1 无刷直流电机数学模型

根据图1所示的无刷直流电机两相导通星形三相六状态控制系统原理图,建立BLDCM数学模型,为简化电机数学模型的建立与分析,做如下假设[12]:

图1 无刷直流电机控制系统原理图

1) 假设电机内部U、V、W三相绕组对称且均匀连续分布;

2) 忽略齿槽效应、磁路饱和以及电枢反应对电机的影响;

3) 忽略电机控制系统逆变器中功率管与续流二极管两端的管压降;

4) 忽略磁滞、涡流效应、集肤效应以及运行过程中温度变化对电机参数的影响。

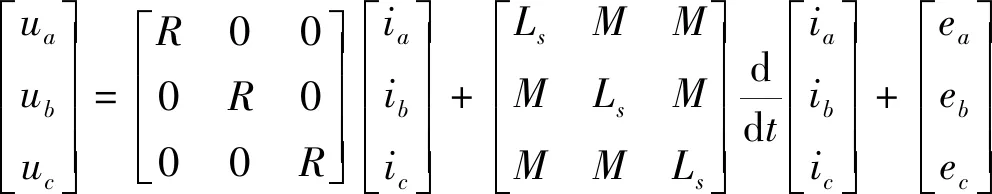

基于以上假设,无刷直流轮毂电机定子电压平衡方程矩阵表达式可写为

(1)

式中:ua、ub、uc为电机U、V、W三相的相电压,V;ia、ib、ic为U、V、W三相的相电流,A;ea、eb、ec为U、V、W三相的相反电动势,V;R为电机三相绕组上的电阻,Ω;Ls为绕组上的电感,H;M为每两相绕组之间的互感,H。

电机电磁转矩表达式为

Te=(eaia+ebib+ecic)/w

(2)

式中:Te为电机电磁转矩,Nm;w为电机转动时的机械角速度,rad/s。

电机转子运动平衡方程为

(3)

式中:TL为电机负载转矩,Nm;J为电机转子转动惯量,kg·m2;B为电机黏性摩擦因数。

1.2 无刷直流电机控制模型

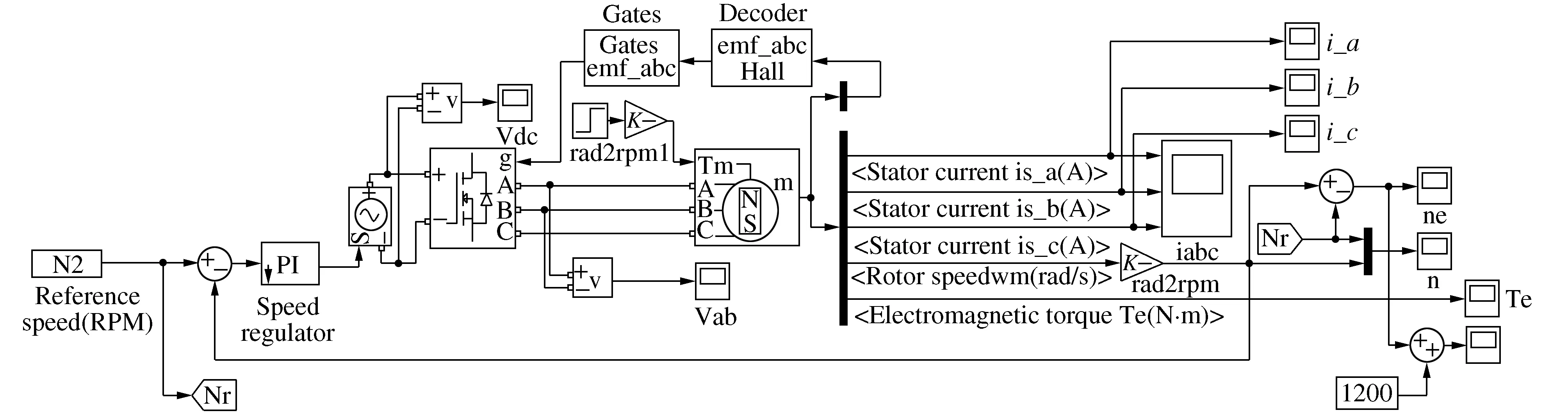

图2为无刷直流电机控制系统结构图[13]。本文研究目的在于对电机转速的有效控制,为减少外界干扰,电机调速系统采用双闭环控制方式,内环为电流环,采用传统PID控制,外环为速度环,采用改进天牛须算法优化PID控制。

图2 无刷直流电机控制系统结构图

图2中:r(t)为给定电机转速值;y(t)为反馈转速值;e(t)为转速偏差;u(t)为速度PID控制器输出的电压控制量。

u(t)=f(v(t))

(4)

v(t)=P(t)+I(t)+D(t)

(5)

其中:

(6)

在PID控制中比例环节的主要作用是对偏差能快速做出反应,减少控制量向偏差方向发展。积分环节的主要作用是消除静差来提高系统的抗干扰性,但过大的积分系数会使系统产生滞后现象,使系统响应速度变慢、超调量增大,甚至产生震荡,系统稳定性变差[14]。微分环节的作用是反映偏差的变化速率,对误差有预判作用,提前引进修正信号进入系统,防止信号向误差变大方向发展,减少调节时间。由于微分环节的抗干扰性差,因此需提前对输入的信号进行滤波。

2 基于天牛须算法PID参数优化

2.1 天牛须算法

BAS亦叫甲壳虫须搜索,是2017年提出的一种高效仿生智能优化算法[15]。根据天牛觅食时,不知食物位置根据两个长触角接收食物气味浓度,飞往食物浓度强的触角一边,以此方法来找寻食物[16]。食物气味等同一个函数,函数在三维空间每个点值均不同,天牛须采集自身临近两点气味浓度值,目的在于找到全局气味最大值,按此法可高效进行函数寻优。基本步骤如下:

步骤1 对于一个n维空间优化问题,确定左右须坐标xl、xr质心坐标x,两须之间距离d0,步长为step。

步骤2 天牛朝向任意,故右须指向左须的向量朝向也是任意的,产生一个随机向量dir=rand(n,1),对此归一化dir=dir/norm(dir),可得

(7)

步骤3 对于待优化函数f,求取左右两须的值:Fleft=f(xl),Fright=f(xr),判断两个值大小。

(8)

式中:xt+1表示天牛t+1次迭代质心坐标;step=eta·step,eta在(0,1)之间。

步骤4 判断是否符合寻优精度或达到最大迭代次数,若符合则寻优结束,否则重复步骤2和步骤3过程。

2.2 改进的天牛须算法

天牛须算法基于个体搜索,结构简单,且无需知道目标函数具体形式或梯度信息,寻优时收敛速度和求解精度较好。但其搜索能力强弱和收敛速度受步长影响较大,原始天牛须算法步长是固定的,在全局搜索和局部搜索过程中搜索效率和精度效果均不佳,因此本文改进天牛须步长设置,提高算法收敛性能,改进后的步长调节机制如下

(9)

式中:stepstart为初始权重值;stepend为结束迭代时权重值;t为当前迭代次数;Tmax为最大迭代次数。

通过上式可以看出,步长和时间成负相关,且是时间的二次函数关系,由于算法在初始迭代时步长变化较慢,有利于迭代初始时寻找满足条件的局部最优值,当接近最大迭代次数时步长变化较快,能在寻找最优值后快速收敛逼近全局最优值,提高运算效率。两者相互结合确保算法在精度和搜索速度之间平衡。

2.3 改进的天牛须算法对PID参数的优化

利用BAS算法对PID控制器3个参数进行寻优和整定,将3个参数kp、ki、kd整合在一起作为一只“天牛”,在给定搜索空间中,天牛根据左右须位置的适应度值调整更新下次迭代位置,直至满足迭代条件,得到最优目标[17]。

BAS-PID算法如下:

1) 天牛位置和天牛须朝向初始化,计算天牛左右须适应度值,确定天牛运动方向;

2) 更新天牛位置和朝向,计算此时左右须适应度值,确定下步天牛运动方向;

3) 根据BAS算法迭代得到位置三维分解并依次赋值给PID3个参数kp、ki、kd,在MATLAB/Simulink中对系统仿真,将系统产生误差带入适应度函数计算适应度值;

4) 将上步适应度值与设定最小适应值比较,若小于最小适应值或达到迭代次数,则迭代结束,否则执行第二步;

5) 得到最佳PID参数值,仿真结束。

综上所述,流程图如图3所示。

图3 流程图

3 控制仿真及实验验证

3.1 仿真分析

为验证改进天牛须算法PID控制使BLDCM调速系统具有更好的稳定性和鲁棒性,利用MATLAB软件,分别对传统PI、天牛算法PID以及改进天牛须算法PID对无刷直流电机速度闭环控制模型进行仿真。在 MATLAB/Simulink 中搭建如图4所示的改进天牛须算法PID控制系统仿真模型,模型主要包括无刷直流电机、速度改进天牛须算法PID控制模块、电流滞环控制模块、逆变器模块等。仿真中电机参数设置为:电枢绕组电阻2.875 Ω;电枢绕组电感8.5 mH;转动惯量2.26×104kg·m2;极对数为4;额定转速1 200 r/min。改进天牛须算法仿真中,部分参数选择如下:天牛两须之间距离d0=2,步长因子eta=0.95,最小适应值n=0.1,最大迭代次数Tmax=200。

图4 控制系统仿真模型

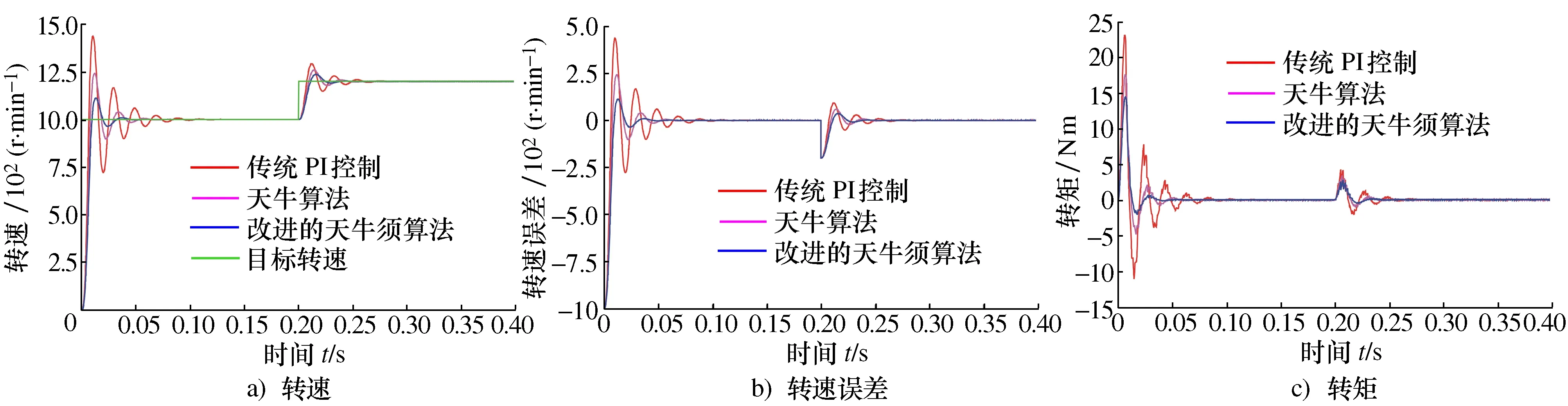

仿真工况1:转速n=1 200 r/min,空载。传统PI、天牛算法PID以及改进天牛须算法PID3种控制算法转速、转速误差和转矩波形分别为图5a)、图5b)和图5c)所示。根据图5,可以看出传统PI控制下出现较大超调量,速度误差较大,速度响应也较慢,转矩波动亦较大;普通天牛算法控制减小了超调量和转速误差,速度响应也加快,转矩波动也减少;相比于前面两种算法,改进后的天牛须算法超调量和转速误差更小,转矩波动更低,响应速度更快。

图5 空载时无刷直流电机不同控制下仿真结果

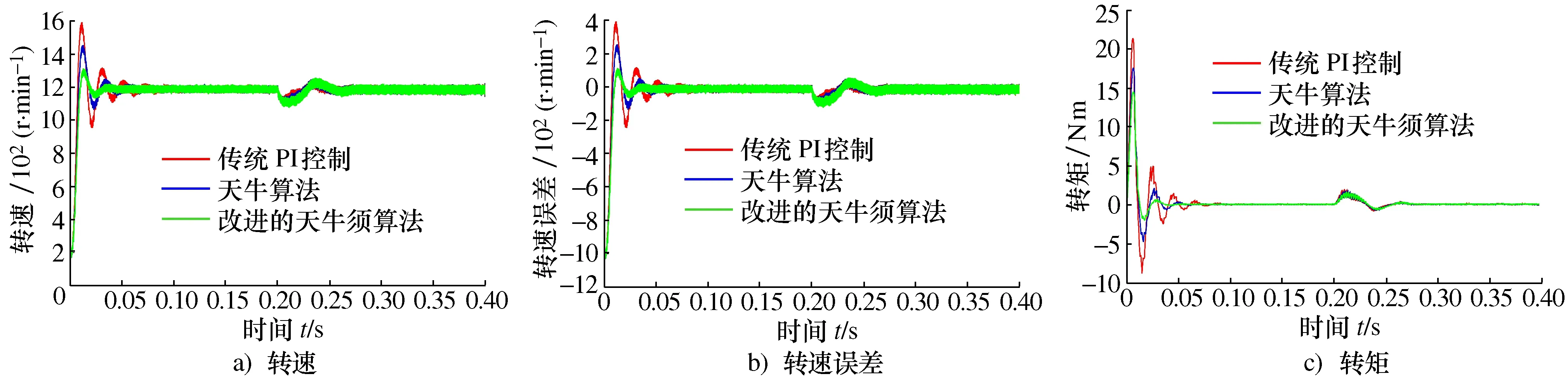

仿真工况2:转速n=1 000 r/min空载启动,在t=0.2 s突变为1 200 r/min。运行仿真模型,转速阶跃时3种算法下转速、转速误差和转矩响应曲线的变化如图6所示。由图6可知,当转速阶跃时,传统PI、天牛须算法和改进天牛须算法控制下的转速调节时间由0.11 s和0.09 s减少至0.04 s,改进天牛算法使系统具有更快的响应速度,3种算法下误差依次呈逐渐减小趋势,改进天牛须算法能使系统快速恢复至正常状态。

图6 转速阶跃时无刷直流电机不同控制下仿真结果

仿真工况3:转速n=1 200 r/min,在t=0.2 s时,负载转矩由0变为5 Nm。运行仿真模型,结果如图7所示。根据图7可知,基于改进天牛须算法的速度控制系统比普通天牛须算法和传统PI算法控制对负载突变的抗干扰性更强。在t=0.2 s时,突加负载5 Nm,改进型天牛须算法的转速能较好与电机实际转速相符合,转速误差和转矩波动均较小,且响应迅速。但天牛须算法和传统PI算法控制下的电机到达给定转速后,当突加负载时较改进型天牛须算法响应速度慢,且波动较大。因此,对抗负载干扰而言,改进型天牛须算法的BLDCM速度控制系统表现更优。

图7 突加负载时无刷直流电机不同控制下仿真结果

3.2 实验验证

为进一步验证改进天牛须算法下BLDCM速度控制系统的实际控制效果,搭建了如图8所示的硬件实验平台。实验平台主要由上位机、无刷直流电机、加载电机及电机驱动实验箱组成。电机驱动实验箱包括控制电路和驱动电路,其中控制电路的主控芯片为DSP芯片TMS320F28335,为驱动电路中三相可控逆变电路提供SVPWM信号,而驱动电路中的逆变器输出信号驱动被控无刷直流电机工作。

图8 基于改进天牛须无刷直流电机控制实验平台

实验台具体工作原理如下:在上位机中MATLAB/Simulink环境下打开并编译基于改进天牛须算法优化PID控制器的BLDCM双闭环控制模型,接着运行CCS6.1软件,仿真器连接电机驱动实验箱和上位机,利用cSPACE自动生成针对DSP的C语言代码,并通过仿真器下载到实验箱的主处理器TMS320F28335 DSP中进行在线调试,通过参数的在线调节从而控制BLDCM的运动。

为了验证所设3种工况的仿真结果,本实验用BLDCM参数与上文所设仿真实验参数设置一致。实验工况1:在转速n=1 200 r/min,空载情况下,实验结果如图9所示。相较于传统PI和天牛算法PID,改进天牛须PID算法能够更精确的跟随电机的转速,在无刷直流电机启动阶段,改进天牛算法对电机转速估算波动值比天牛算法要小,且更加接近于电机的实际转速。当电机趋于平稳转速后,对转速的跟随更加准确,转速估计值随着实际值上下小幅度波动。转矩响应电机启动时较大,随着电机稳定运行,转矩恢复正常,相对而言,采用改进天牛须算法PID电机转矩波动更小。

图9 实验中空载时无刷直流电机不同控制下仿真结果

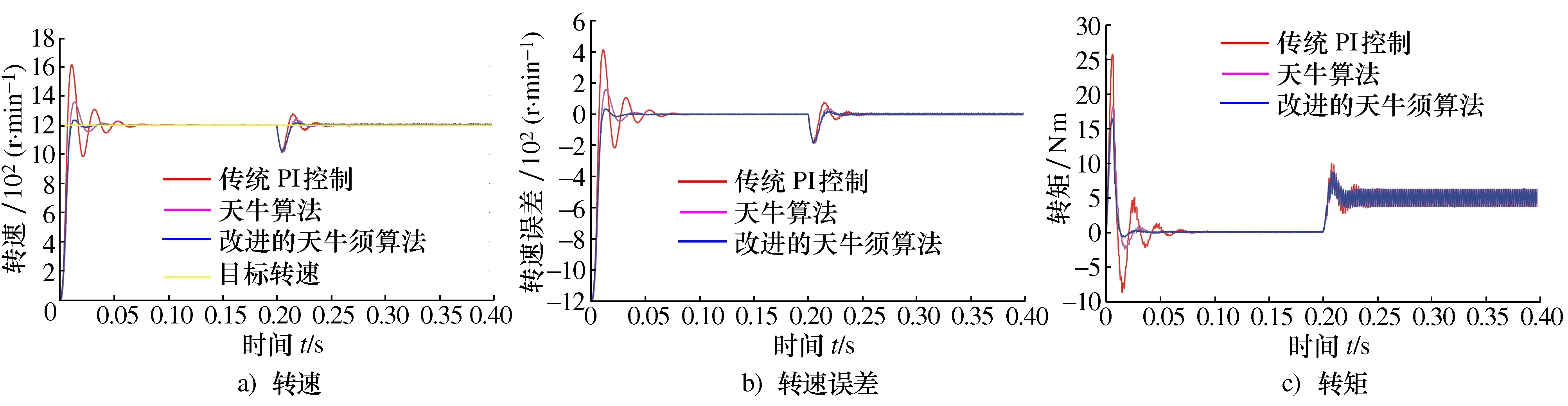

实验工况2:给定转速n=1 000 r/min,空载启动,在t=0.2 s突变为1 200 r/min,实验结果如图10所示。改进天牛须算法PID相较于其他两种控制策略,转速响应更快,转速误差更小,转矩脉动更小。在转速突变时能够迅速反应,更快地恢复至稳定值,能更好适应电机转速所带来的变化。实验结果验证了仿真分析结果,进一步表明本文提出的基于改进天牛须算法PID转速控制策略更适应电机转速的变化,能够实现更精确的转速跟踪。

图10 实验中转速阶跃时无刷直流电机不同控制下仿真结果

实验工况3:给定转速n=1 200 r/min,在t=0.2 s时,负载转矩由0变为5 Nm,实验结果如图11所示。由图11可看出,当电机突加负载时,采用改进天牛须算法PID控制算法的电机转矩扰动和转速变化均较其余两种算法更小,系统的鲁棒性和抗干扰性强于其余两种算法。此外,基于改进天牛须算法PID控制的电机转速误差在运行过程中也始终小于其余两种控制策略,且在突加负载后能更快的回归稳定状态。实验结果验证了上述仿真分析结论,进一步表明基于改进天牛须算法控制策略的电机抗负载干扰能力强,能更好地平稳运行。

图11 实验中突加负载时无刷直流电机不同控制下仿真结果

4 结论

本文针对传统PI算法控制下的BLDCM调速控制系统速度响应慢、精度不高等情况,采用改进天牛须算法对速度环PID参数寻优,并建立了BLDCM双闭环控制系统,进行仿真分析和实验验证。仿真模拟和实验均证实,相较于传统PI算法和天牛须算法,改进天牛须算法PID控制器转速控制系统转速响应迅速、转速误差小,具有良好的抗干扰性和鲁棒性。从而说明此方法是一种有效的PID优化方法,可推广应用于其他PID控制系统中。