谐波减速器改性凸轮波发生器的设计

2022-06-27韩金林李波李朋飞邓宏碧张烨恒吴俊峰陈芳

韩金林,李波*,,李朋飞,邓宏碧,张烨恒,吴俊峰,陈芳

(1.武汉理工大学 智能制造与控制研究所,武汉 430063;2.湖北科峰智能传动股份有限公司,湖北黄冈 438000)

谐波减速器具有体积小、质量轻、同心旋转、输出转矩大、单机传动比高、定位精度高、承载能力高等优点,因此已广泛应用于航空航天、医疗设备和工业机器人等领域[1-2]。波发生器作为谐波减速器三大构件之一,控制着柔轮的可控性形变,不仅决定柔轮内接触面受力载荷特性,还能影响谐波减速器轮齿的啮合性能与承载能力。因此,波发生器的设计和改进成为了研究焦点。谢金瑞[3]提出以标准椭圆凸轮外轮廓代替余弦凸轮轮廓,在保证控制变形波的基础上,椭圆凸轮更便于设计与加工制造。Maiti等[4]提出了新型凸轮的设计和制造方法,用于标准渐开线齿形,避免了渐开线齿形未修形时所出现的轮齿干涉等情况。Routh等[5]在文献[4]的基础上对新型凸轮进行了进一步改进,并提出了分体式凸轮设计,便于制造与装配。Kayabasi和Erzincanli[6]发现了非圆凸轮外轮廓与柔轮装配后齿形容易发生干涉,并通过有限元法优化齿廓形状从而避免干涉。周清华[7]对凸轮式与双圆盘式两种波发生器作用下的柔轮受载特性进行研究。Jose等[8]对应用于超低温环境的谐波减速器,提出了非接触式机械波发生器即以磁性齿轮与磁性轴承代替常规波发生器。为了减小波发生器插入时对轮齿的影响,Andreas[9]使用带有一定倾斜的角度的波发生器,抵消轮齿的倾斜带来柔轮应力的增大与啮合状态的改变。庄小红[10]设计了等效椭圆波发生器即偏心双圆盘波发生器,设计后的波发生器能够增大谐波传动的承载能力。张雷等[11]发现通过增大椭圆凸轮波发生器短轴径向变形量可以减小柔轮应力。吕绿渊[12]提出了圆锥曲线式波发生器轮廓曲线的设计,并指出波发生器的形状能直接影响柔轮受力特性和谐波传动系统的寿命。储著金与谭晶[13]以3种不同的椭圆波发生器外轮廓曲线,分析了不同波发生器对渐开线轮齿啮合效果的影响。魏云平[14]对椭圆凸轮波发生器轮廓曲线进行改进,改进后的波发生器更加贴合柔轮内壁,提高了啮合性能。

综上所述,在现有研究中多以椭圆凸轮波发生器为研究基础,通过其他改进设计使谐波减速器性能达到最优。本研究在借鉴上述研究成果的基础上提出了一种改性凸轮波发生器的设计方法,通过计算实例进行分析,并采用有限元仿真和试验分析来验证改性凸轮设计的正确性、适用性。

1 改性凸轮波发生器轮廓设计

1.1 改性凸轮轮廓图

改性凸轮波发生器由改性凸轮与柔性轴承装配而成,柔性轴承为标准件,做出以下假设:假设1,柔性轴承发生理想形变,内壁紧贴改性凸轮外轮廓;假设2,柔性轴承为等宽度的柔性体。基于以上假设将改性凸轮与柔性轴承等效为一个构件简化为与改性凸轮等距的外周边曲线[15]。设计的改性凸轮外周边曲线是两段偏心圆弧和两段椭圆弧的曲线连接组成,且沿波发生器的长轴和短轴对称。完整的改性凸轮轮廓曲线如图1所示。

图1 改性凸轮轮廓曲线

1.2 轮廓曲线的设计

以四分之一改性凸轮轮廓的设计为例如图2所示,先建立局部坐标系{O1xy},x轴为椭圆长半轴,y轴为短半轴。

图2 四分之一改性凸轮曲线

绘制椭圆曲线为FDN,计算分析得出椭圆曲线中椭圆长半轴与短半轴的初始长度取值范围分别为

(1)

式中:a为椭圆弧半长轴;b为椭圆弧半短轴;rm为柔轮中性层半径;m为柔轮模数。

要求形变后的柔轮轮齿与刚轮轮齿啮合性能良好,即将改性凸轮轮廓控制的弹性边缘的变形设置为约束条件。此时经过一定距离偏置的圆弧半径、偏置量与形变量具有一定的数学关系。圆弧圆心位置在以y轴沿x轴正向偏置距离为e的直线上,此直线命名为y1。则有

e=rm+u0-R

(2)

式中:R为圆弧半径;e为圆弧偏心距;u0为柔轮最大形变量。

椭圆上的连接点D与该点曲率中心连线所在的直线与直线y1的交点,即为圆弧圆心O2。则O2在坐标系{O1xy}中的纵坐标c的表达式为

(3)

偏心圆弧与椭圆弧间平滑过渡,要求两者在过渡点的斜率要相同。即圆心与椭圆弧在相切点的曲率中心在同一条直线上。这里将约束条件转化为满足约束的直线O2D的长度l与圆弧半径R相等。其中l表达式为

(4)

为保证改性凸轮与柔轮内壁紧密贴合,根据柔轮中性层曲线不伸长假设,改性凸轮轮廓曲线周长等于未形变的柔轮中性层曲线周长,即有

(5)

式中ψ为圆弧段的包角。

(6)

通过以上分析,设计的改性凸轮轮廓线为曲实线FDP,对称轴为{Ox1y},其中弧FD为椭圆弧,弧DP为偏心圆弧,为表达方便,在图2中以圆心O为坐标原点,圆弧所在中心轴为Y轴,椭圆弧所在中心轴为X轴,建立坐标系。为加工方便,轮廓曲线多以极坐标形式,则改性凸轮曲线表达为:

椭圆弧段,极角范围为0≤θ≤π/2-γ,则极径为

ρ=fb2ccosθ+

(7)

圆弧段,极角范围为π/2-γ≤θ≤π/2,则极径为

(8)

其中

(9)

2 计算实例

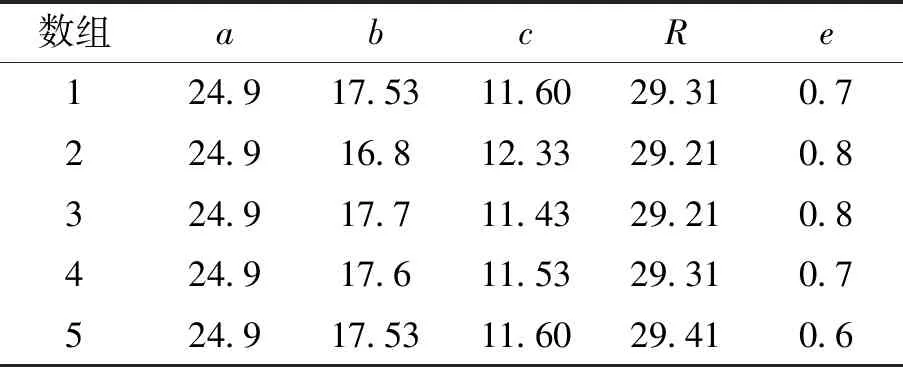

以CSG-32-80型号的谐波减速器为例,形变前柔轮中性长半径rm=29.57,模数m=0.508,最大径向变形量为0.44,a=24.9 mm,求解偏心圆弧的参数,并分析不同参数下柔轮内周边曲线曲率变化情况。表1为不同改性凸轮的设计参数。

表1 不同改性凸轮的设计参数

为方便描述,引入曲率差k,通过观察柔轮形变后曲率差k的变化来分析凸轮设计的效果[16]。其中

(10)

图3为表1中不同组数下改性凸轮作用下的柔轮内周边曲线曲率的变化。从图中可以看出,对于这5组数据,在极角为0.5~0.7之间的曲率差值较大,尤其在极角θ=0.68时,数组2与数组5的曲率差值最大为8.81。考虑到这5组数据它们在长轴和短轴上的曲率差基本一致,但数组1的曲率差随极角的变化较小,总体效果更好,故在下面的分析中采用的是数组1中数据设计的改性凸轮波发生器。

图3 柔轮中性层形变后的曲率差

3 有限元分析

3.1 有限元分析的建立

为验证此设计的有效性和可行性,采用控制变量法对上述波发生器作用的谐波减速器与椭圆凸轮波发生器作用的谐波减速器进行分析比较。其柔轮和刚轮的齿数分别为160、162。对于网格划分,轮齿部分采用自由划分网格的形式,网格类型为较为密集的Solid187单元。柔轮与刚轮其他部分采用Sweep网格进行划分。柔性轴承中滚珠采用自由网格方式进行,内外圈采取Hex Dominant划分为六面体单元网格。柔轮的材料为30CrMnSiA,杨氏模量为204 GPa,泊松比为0.29。波发生器的材料为40Cr,与其他构件刚度差距较大,故设置为刚体,无需网格划分。

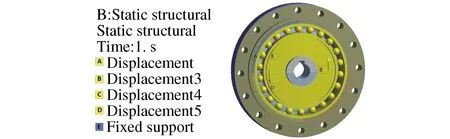

避免谐波减速器模型中波发生器和柔轮会发生干涉影响分析的准确性,将波发生器切分为两半,每一半沿轴向移动至波发生器偏移量的距离Δx,使得柔轮产生变形[17]。以位移约束将波发生器两半模型分别向外移动,实现施加预应力的效果。约束后的谐波减速器状态图如图4所示。

图4 约束条件设置后谐波减速器状态图

3.2 有限元分析结果

图5为不同波发生器作用的柔轮周向应力云图,可以看出,最大周向应力皆为波发生器长轴对应方向,但由改性凸轮作用的最大应力位置为柔轮齿圈段前端轮齿的根部,数值大小为661 MPa。而由标准椭圆凸轮作用的最大应力位置则为柔轮齿圈段靠近末端轮齿的根部,数值大小为739 MPa。因此,本研究着重对柔轮齿圈两端的应力进行研究。

图5 柔轮的周向应力图

柔轮筒体齿圈前端应力变化如图6a)所示,长轴位置处改性凸轮下的应力情况相比标准椭圆凸轮下的应力变化更为平缓,且峰值较小。在短轴处改性凸轮下的柔轮应力与现有标准椭圆凸轮下的柔轮应力大小基本相同。柔轮齿圈末端应力变化如图6b)所示,应力范围相较柔轮齿圈前端变化更为平缓,且此处改性凸轮所受应力变化情况与标准椭圆凸轮相同,但应力值要小于标准椭圆凸轮。距离柔轮筒体底端位置越近,载荷对柔轮应力的影响也将越明显,而预应力影响更小。齿圈末端位置在柔轮预应力与载荷的扭转应力共同作用下,改性凸轮下柔轮应力特性表现更佳。

图6 柔轮齿圈两端应力变化

图7为不同波发生器作用下柔轮齿圈前端和齿圈末端位移随周向转角的变化图。结果表明在改性凸轮和椭圆凸轮作用下柔轮整体的位移变化是相似的,控制结果无明显差异。为了更细致地分析这两种波发生器作用对柔轮位移变化的影响,对周向转角为0~90°进行局部放大,分析齿圈前端的径向位移变化情况。从图7中局部放大图中可以看出,两种波发生器作用下的柔轮在长轴处的径向位移量基本一致,为0.510 mm,但在其他位置的改性凸轮作用下的的径向变形量更大,曲率差变化更小。

图7 柔轮径向位移变化

从以上分析可知,不同波发生器作用下柔轮的位移变化趋势是相似的,但其曲率差值有所差异,改性凸轮作用下的柔轮曲率差变化更小,作用效果更好。

4 试验分析

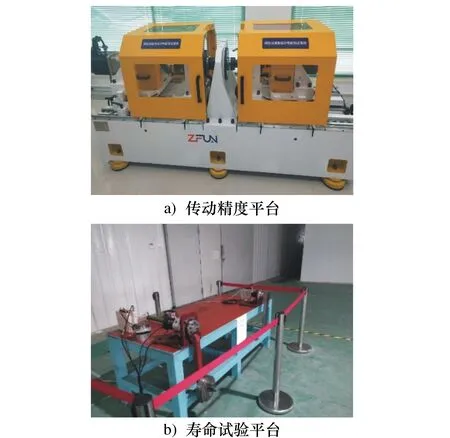

为对上述凸轮作用的谐波减速器进行试验分析,加工了改性凸轮谐波减速器样机,采用了如图8所示的测量试验平台。以恒定输入转速进行传动精度试验、寿命试验。对改性凸轮与椭圆凸轮谐波减速器做对比分析。

图8 谐波减速器传动精度与寿命试验平台

4.1 传动精度对比

采用试验法测量其动态回程误差,并对比现有椭圆凸轮谐波减速器动态回程误差,评价改性凸轮谐波减速器的工作能力。在输入轴转速恒定为30 r/min的作用下,由图8a)的测试系统测得的结果如图9所示。

图9 不同凸轮凸轮作用谐波减速器的回程误差曲线

从图9中可以看出,改性凸轮作用的谐波减速器回程误差最大值为38′,与椭圆凸轮作用的谐波减速器回城误差最大值为48′相比,改性凸轮波发生器作用的效果更好。

4.2 寿命试验对比

影响谐波减速器寿命的因素诸多,有强度、刚度、运动精度、噪音等,准确描述情况比较复杂,也要求足够多的数据积累,本研究仅以强度作为评价寿命指标。更系统全面的评价谐波减速器寿命还有待后续研究开展。谐波减速器寿命测试平台如图8b)所示。在相同环境条件下,比较上述两种不同谐波减速器柔轮出现的疲劳开裂现象的运转时长,以此时长为判据对比衡量二者寿命的长短。

运转时长达到10 000 h时由椭圆凸轮作用的谐波减速器的柔轮有出现疲劳断裂的现象。因受试验时间的限制,在改性凸轮波发生器作用的谐波减速器运转时长达到11 000 h时,观察柔轮齿圈处现象,结果显示并未出现明显的疲劳现象。结果表明在相同的条件下改性凸轮作用比椭圆凸轮作用的谐波减速器寿命高达1 000 h时仍能继续运转,与仿真结果共同验证了改性凸轮波发生器设计的合理性。从目前工程实际来看,随着柔性轴承的用量增多,柔性轴承的质量逐步提高,原来柔性轴承是谐波减速器最弱的一环的情况已经有所改变,而柔轮越来越成为影响谐波减速器寿命的主要零件,其中又以柔轮材料和细微结构的影响尤为明显[18]。以柔轮强度衡量谐波减速器寿命具有一定实际价值。

5 结论

1) 改性凸轮波发生器的轮廓是由两个完全相反接触区域的偏心圆弧和其他两个区域相切的椭圆曲线组成。分析不同参数下改性凸轮作用的柔轮中性层形变后的曲率差,得出改性凸轮的设计参数。

2) 与椭圆凸轮波发生器相比,改性凸轮波发生器长轴端采用的是偏心圆弧,且曲率半径大,轮齿间接触区域更大,更均匀,啮合对数更多,在降低了柔轮的应力峰值的同时使得应力分布更为均匀。

3) 结果表明改性凸轮波发生器作用的谐波减速器对比于椭圆凸轮波发生器作用的谐波减速器,其性能更好。研究中所提供的设计方法与思路对高精度、长寿命谐波减速器的研发具有一定的参考意义。