切削功耗变化视角下的刀具磨损监测方法

2022-06-27万敏范洪达王晓宇

万敏,范洪达,王晓宇

(1.西北工业大学 机电学院,西安 710072;2.空装驻新乡地区军事代表室,河南新乡 453049)

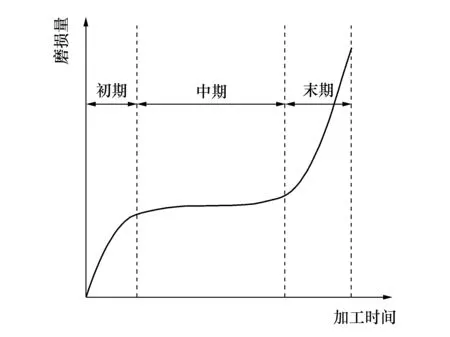

铣削刀具作为金属切削操作的执行末端,在加工过程中,不可避免地承受着多种载荷的循环作用,如切削力载荷、热载荷等,极易发生磨、破损等刀具失效现象。刀具磨损量是一个随加工时间的增长而增长的量,根据磨损速度的快慢,刀具磨损阶段可划分为初期快速磨损、中期缓慢磨损和后期剧烈磨损这3个阶段,如图1所示。

图1 刀具磨损规律曲线

按照刀具磨损监测原理的不同,刀具磨损监测方法可分为两个大类:直接监测法和间接监测法。

直接监测法(如:接触式监测法[1]、放射线监测法[2]、光学影像监测法[3]等)能够依靠主观视觉从整体判断刀具磨损类型及磨损量。但直接监测法检测刀具时,刀具必须停止旋转,影响加工效率。

间接监测法是通过采集切削过程中产生的相关信号,提取信号中与磨损有关的特征,监测特征变化,反观出刀具磨损的状态。间接监测法最大的优点是可以在加工过程中进行监测,不用停机,对加工过程和加工效率造成的影响较低。

根据选用传感器类型的不同,间接监测法可以分为:基于切削力信号的磨损监测法[4-5]、基于振动信号的磨损监测法[6-7]、基于声发射信号的磨损监测法[8]、基于功率(功耗)信号的磨损监测法[9-12]等。

田颖等[9]研究了切削力、振动、声发射、功率4种常用信号与刀具磨损的相关性,结果发现,功率信号与刀具磨损的相关性最高,相关系数达到了0.961,平均高于其它类型信号20%左右,并可以作为单一信号进行磨损监测。

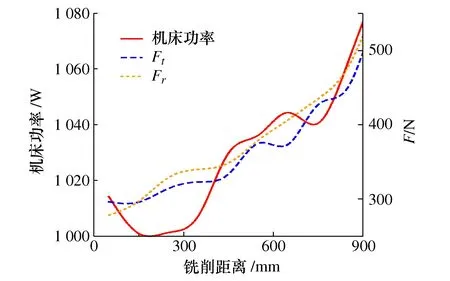

当前,基于功率信号的磨损监测法主要是在加工条件不变的情况下监测机床功率的变化。徐健[13]以直径10 mm铣刀槽铣镍基高温合金为例开展了研究,实验过程中发现,切削力在刀具磨损前后的变化幅度达到约200 N,机床功率最大变化幅度达到了近百瓦,如图2所示。

图2 直径10 mm铣刀铣削镍基高温合金时机床功率和切削力变化图[13]

机床功率通常为千瓦级,对于常规尺寸铣削,从总机床功率中可以较容易地监测到由于刀具磨损引起的百瓦级功率变化。但对于微铣削而言,情况却不乐观,由于切削力小,最大瞬时切削功率往往仅有几瓦或十几瓦,由于刀具磨损而引起的机床功率变化更小,机床自身功率的轻微波动甚至会淹没掉切削功率的变化。因此,传统的直接监测机床功率变化监测刀具磨损的方法在微铣削中不能得到满意的结果,需要寻求一种新方法解决此类问题。

针对上述问题,可以只考虑由于材料切削而产生的切削功耗(可认为是有用功),排除机床自身功耗(如待机功耗、主轴功耗、进给功耗等)的影响,通过监测切削功耗的变化达到监测磨损的目的。功耗可以由力与位移计算获得,即

W=Fscosθ

(1)

通过计算切削力做功的方式获得切削功耗,进一步监测刀具磨损。为有一个确定的监测指标,文中定义了单位功的概念。所谓单位功,即在某一固定切削参数下,刀具每切削掉一个单位体积材料,切削力所做的功,单位体积的大小可以根据切削用量酌情规定。在微铣削中,切削用量通常以微米计,单位体积可选为1 mm3。

1 单位功模型

力是计算功的媒介,本节首先以顺铣为例对立铣刀铣削时的切削力进行建模分析;之后,根据切削力模型,计算去除单位体积材料切削力所做的功,给出单位功模型的一般形式。

1.1 铣削力建模分析法

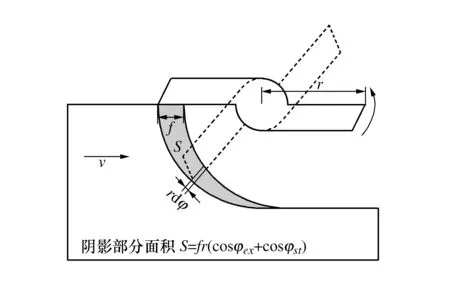

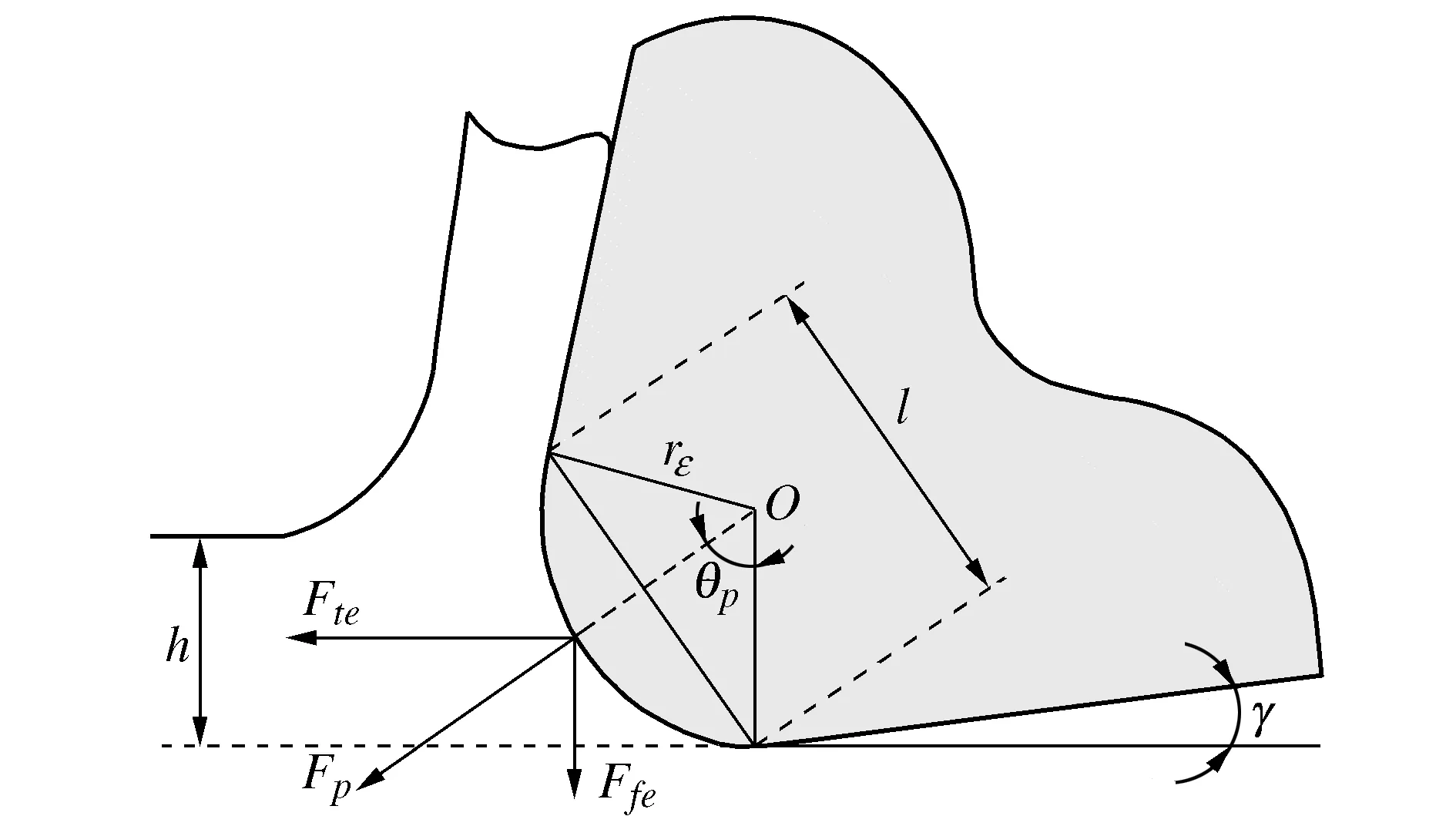

对微铣而言,由于轴向切深较小且轴向力较小,可以忽略螺旋角的影响,则顺铣示意图可以简化为如图3所示的二维形式。

图3 顺铣示意图

在切削力的3个分量中(切向切削力Ft、径向切削力Fr、轴向切削力Fa),径向切削力和轴向切削力均垂直于刀尖运动方向,只有切向切削力始终与刀尖运动方向保持一致,是做功的力,所以在研究切削功耗时只对切向切削力进行分析。

切向切削力的表达式[14]为

Ft=Ktcbh+Kteb

(2)

式中:Ktc为切向剪切力系数;Kte为切向犁切力系数;h为切削厚度;b为切削宽度(对应轴向切深)。

其中,切削厚度h是关于每齿进给量f和瞬时切削角度φ的函数,表达式[14]为

h=fsinφφst≤φ≤φex

(3)

式中:φst为切入角;φex为切出角。

将式(3)代入式(2)并在切入角到切出角范围内积分,再除以切削角度φex-φst,可得平均切向切削力,即

(4)

1.2 单位功建模

先计算一个刀齿在一次切削过程中切削力做功。在铣削过程中,将刀齿参与切削的角度范围内[φst,φex]微分,在一个弧度微元dφ内(见图3),刀齿的运动轨迹可近似看作直线,微元内的切削厚度h可以认为是恒值,那么切向力在微元段dφ内做的功dW为

dW=Ftrdφ=(Ktcbfsinφ+Kteb)rdφ

(5)

对式(5)计算的微元功在[φst,φex]范围内积分,得出刀齿切削掉阴影部分材料切削力做的功W0为

(6)

再计算一个刀齿在一次切削过程中的材料去除量。图3中阴影部分S的右边界是上一刀齿的切削轨迹,左边界是当前刀齿的切削轨迹,阴影部分S对应的材料体积即为当前刀齿去除材料的量。计算出阴影部分的面积再乘以切削宽度b,可得体积V0为

V0=frb(cosφst+cosφex)

(7)

切削单位体积材料刀具旋转转数Ro为

Ro=1/(2V0)

(8)

联立式(6)~式(8)可得单位功的表达式为

(9)

2 刀具磨损对单位功的影响分析

由于单位功是由切削力计算获得,刀具磨损引起切削力变化的同时,会进一步导致单位功发生变化。本节主要从理论方面探讨切向剪切力系数Ktc、切向犁切力系数Kte是否随刀具磨损而变化。

2.1 切向剪切力系数与刀具磨损的关系

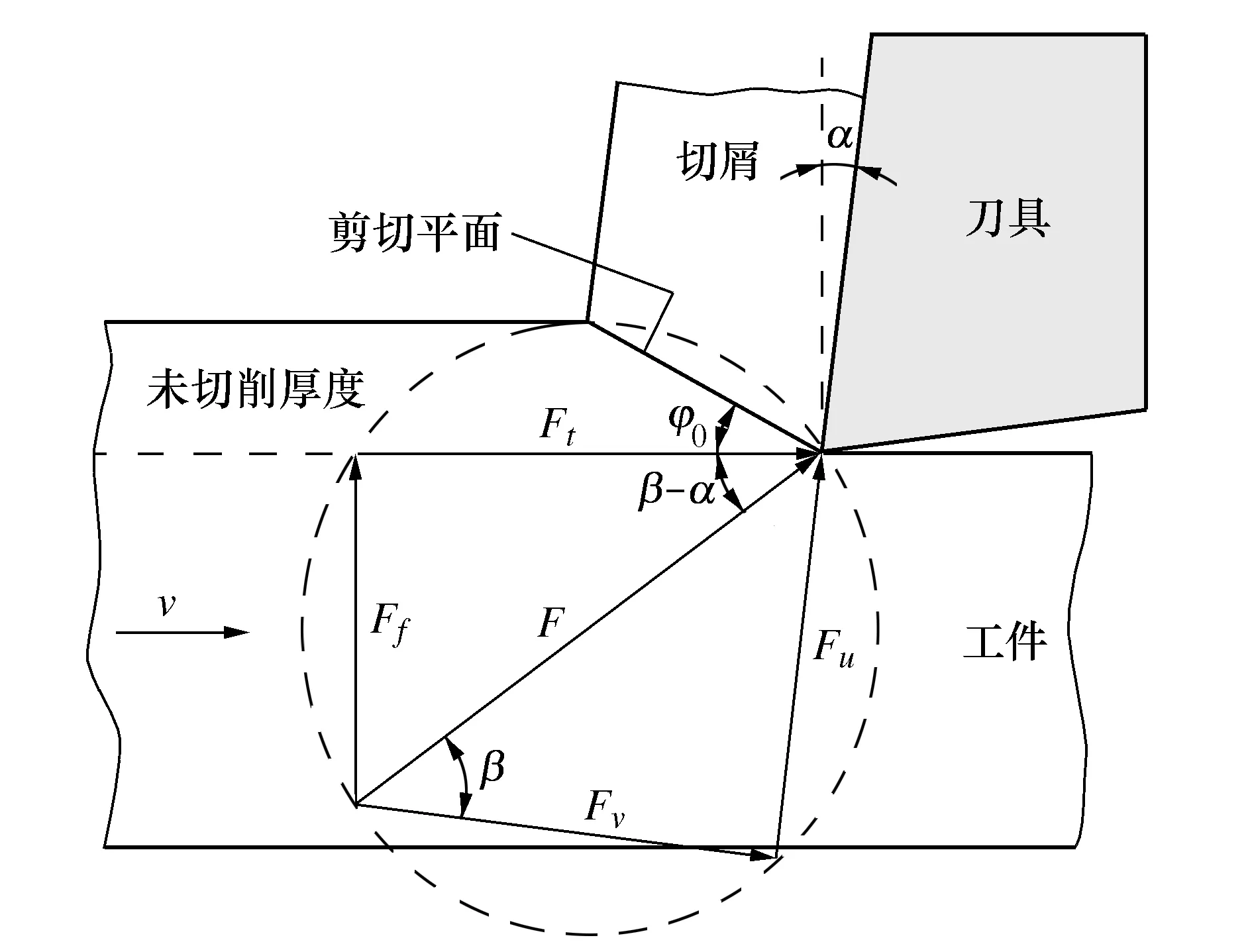

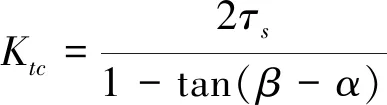

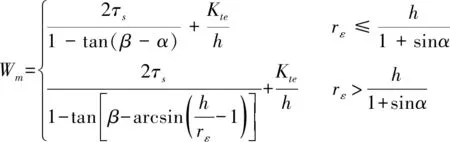

Altintas[14]指出,切向剪切力系数Ktc是关于刀具前角α、摩擦角β、剪切角φ0的函数,并给出了剪切力系数的具体表达式,即

(10)

图4 切削力及相关角度示意图[13]

依据最大剪应力原理,Krystof提出剪切角与摩擦角和刀具前角之间的关系为

(11)

将式(10)与式(11)联立并化简,可得最大剪应力原理下的切向剪切力系数的表达式为

(12)

有学者在多次实验验证的基础上指出[15],在切削铝合金材料时,摩擦角β与刀具前角α(α为角度制)之间的关系式为

β=25.877-1283h-0.007v+0.181α

(13)

在微加工过程中,h的取值较小,对摩擦角的影响不大,可以忽略h的影响。将式(13)代入式(12),进一步得到切向剪切力系数为

(14)

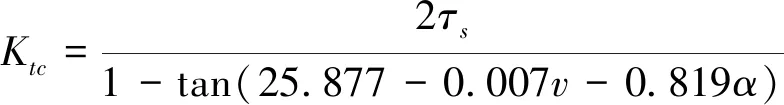

在切削速度v和剪切强度τs为恒值的前提下,绘制前角取值范围为[-10°,30°]时的α-Ktc图像,如图5所示。由图5可知,当加工条件等不变时,刀具前角α越小时,切向剪切力系数Ktc越大,由式(9)可知,单位功Wm同样会越大。

图5 前角α与切向剪切力系数Ktc关系图

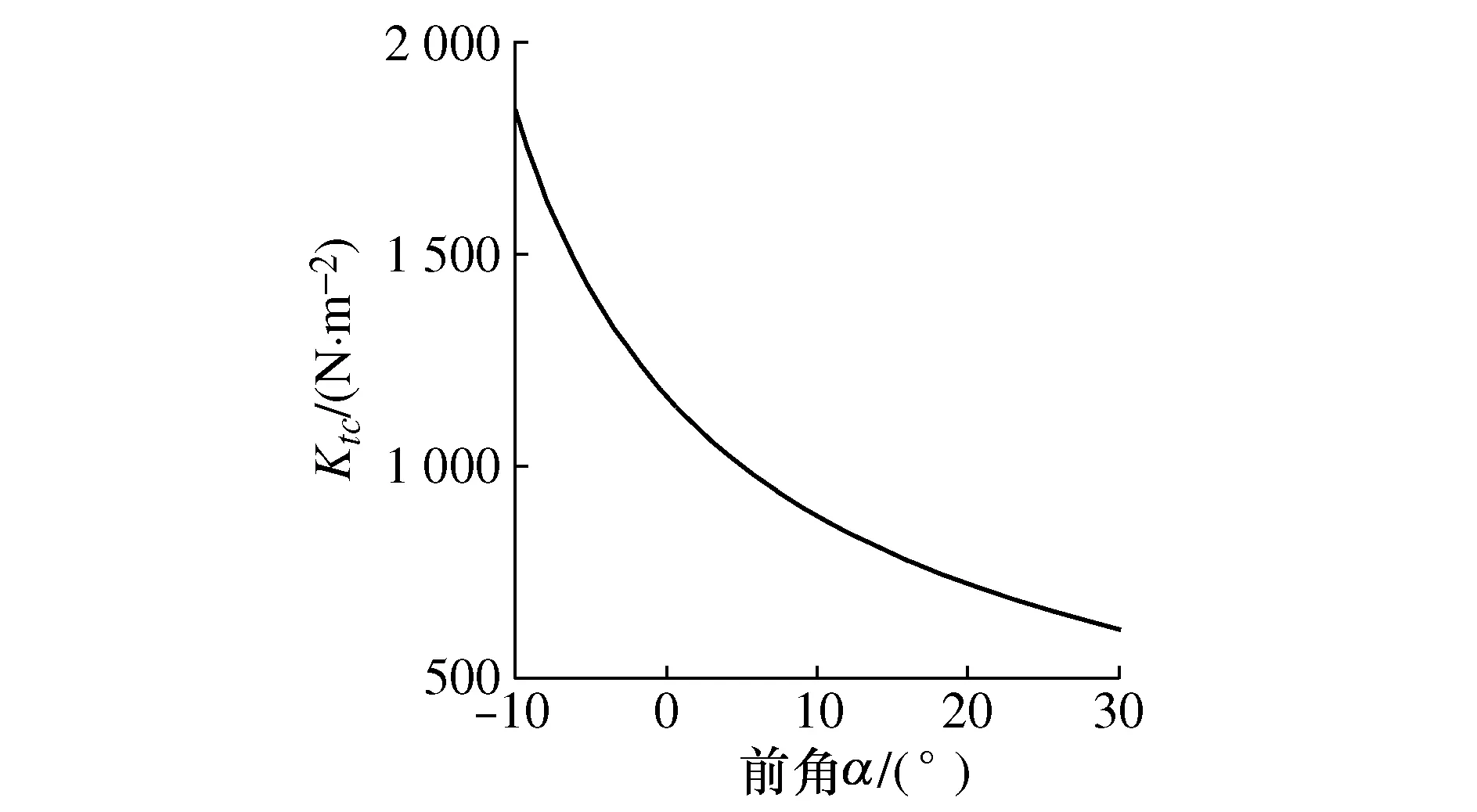

在微铣中,刀具磨损的主要形式为刀尖磨损,体现为刀具的切削刃钝圆半径rε变大,使得刀具变钝。Bissacco等[16]提出了等效前角理论,即当切削厚度h小于临界切削厚度(h (15) 其中,临界厚度hb的计算方式为 hb=rε(1+sinα) (16) 综上,可得切削刃钝圆半径与单位功之间满足如式(17)所示的关系并绘制两者之间的图像,如图6所示。 图6 切削刃钝圆半径rε与单位功Wm关系图 (17) 在图3所示的顺铣切削过程中,当每齿进给量f>hb时,在切入角到切出角[φst,φex]范围内,必定存在一个临界角度φ1,使得此时的切削厚度恰好为临界切削厚度。刀尖在到达φ1之前,切削厚度一直大于临界厚度hb,等效前角等于α。刀具经过φ1之后,切削厚度一直小于临界厚度hb,等效前角小于α,且随着切削厚度的不断减小,等效前角越来越小。刀具发生磨损后,切削刃半径变大,临界切削厚度也会变大(变大后的临界切削厚度记作hb2),hb2对应的临界角度会向φst方向移动(此时临界角度记作φ2)。在刀具未磨损状态下,(φ1,φ2]范围内的切削厚度始终是大于临界切削厚度的,这一范围内对应的等效前角恒为刀具名义前角α,然而当刀具磨损后,(φ1,φ2]范围内的切削厚度始终小于临界切削厚度,此时的等效前角会一直小于名义前角α,那么,相比于未磨损刀具,磨损后的刀具在(φ1,φ2]范围内会付出更多的功耗,从而导致刀具磨损后的单位功大于未磨损的单位功。 当每齿进给量f≤hb时,在切削范围[φst,φex]内,切削厚度h始终小于临界切削厚度。对[φst,φex]内的任一角度φ0,在刀具未磨损时,设在φ0位置处的等效前角为α0,当刀具发生磨损之后,在φ0位置处的等效前角变为α′0,且必定存在α′0<α0。在φ0附近的微元内,磨损后的刀具需要付出比未磨损刀具更多的能耗来切除微元内的材料,这同样会导致刀具磨损后的单位功大于未磨损的单位功。 f≤hb时的推理同样适用于f>hb时的(φ2,φex]范围内,同样是造成单位功变大的原因。 吴继华[17]根据应变梯度塑性理论给出了合犁切力Fp的模型如图7所示。 图7 微切削犁切力示意图 合犁切力Fp的表达式为 (18) 其中,θp是犁切力的方向角,即 (19) 合犁切力可沿切向投影求得切向犁切力 Fte=Fpsinθp (20) 式中:l为接触长度;H0为材料初始硬度;γ为刀具后角。 结合式(18)和式(20)可知,切向犁切力Fte与切削刃钝圆半径rε之间存在相关性,绘制如图8所示的Fp-rε图。 图8 切向犁切力Fte与切削刃钝圆半径rε关系图 当切削宽度b不变时,切向犁切力与切向犁切力系数呈正比例关系,切削刃钝圆半径rε与切向犁切力Fte的关系同样适用于切削刃钝圆半径与切向犁切力系数Kte的关系。 在微切削加工中,刀尖磨损使得切削刃钝圆半径变大,根据图8中的关系,切向犁切力Fte随着切削刃钝圆半径rε的变大而变大,再由单位功的计算式(9),进一步得知单位功也会增大。 本节主要从切向剪切力系数和切向犁切力系数两个方面分别分析了单位功与刀具磨损的关系,随着刀具磨损,切削刃钝圆半径变大,单位功增大。 本节开展了多次磨损实验,实验过程中通过监测单位功的变化间接监测刀具磨损状态。 为了验证刀具前角对单位功的影响,也为了结论具备一定的可重复性和通用性,磨损实验选用了多种前角规格的刀具,其中包括:前角为5°的刀具两把,标记为1号刀具;前角-5°的刀具一把,标记为2号刀具;前角为0的刀具一把,标记为3号刀具,刀具参数见表1。为方便结果对照,3把刀具选用的切削参数一致,切削参数如表2所示。每把刀具在既定的参数下连续切削铝合金7075材料。实验编写了连续循环的机床加工程序,程序每进行一次,切削长度约8.25 m。 表1 实验用刀具参数表 表2 刀具磨损实验参数表 本次实验所用仪器设备如表3所示,其中哈挺GX710 Plus三轴机床参数如表4所示。图9中展示了切削力采集系统连接示意图。在机床工作台面上,首先放置好测力仪和夹具,用千分表进行找正;再将刀具安装至机床主轴,进行对刀操作,设置机床的相对坐标,根据切削参数编写加工程序;最后进行切削加工。 表3 实验用仪器表 表4 哈挺GX710 Plus三轴机床参数表 图9 力信号采集系统连接示意图 实验过程中,采集X和Y方向上的切削力信号,采样频率为100 kHz,每次采样时间为10 s,其中,将10 s中第1秒用于采集空切信号以便后期除杂。 将采集的切削力数据导出为“.CSV”文件,用Python编程软件对数据进行分析处理获取单位功。获取单位功的过程为: 1) 将采集的X方向和Y方向上的切削力信号根据刀尖位置角度与时间的关系转换为切向切削力,切向力统一用正数或0表示; 2) 根据切削用量,计算出刀具切削一个单位体积材料转过的转数(周期数),计算转数的公式参见式(8); 3) 筛选每个切削周期内,刀尖位于切入角与切出角之间的切向力; 4) 计算相邻两个数据点间,刀尖走过的距离; 5) 用第三步中筛选出的切向力依次乘以第四步中的距离,累加求和,即可得到对应的单位功。 表5、表6和表7分别是用1号、2号和3号刀具进行刀具磨损实验时的实验数据记录情况,表中分别对加工时间、铣削距离、单位功进行了统计,根据实验数据绘制加工距离与单位功的关系如图10所示。 表5 1号铣刀磨损实验数据记录表 表6 2号铣刀磨损实验数据记录表 表7 3号铣刀磨损实验数据记录表 通过分析3组磨损实验的实验数据,可以得出如下结论: 1) 单位功在加工过程中呈逐渐增大的趋势 在3组实验中,刀具的切削刃钝圆半径逐渐变大,单位功呈现出不断增大的趋势,如图10所示,这与第二节中单位功随刀具磨损而增大的推论相一致。 图10 1、2、3号刀具的铣削距离-单位功曲线图 2) 刀具前角越小,单位功越大 第二节中推导的单位功随等效前角的减小而增大的推论同样在实验中得到了验证。在3组实验中,初加工时,前角为-5°的2号刀具的单位功明显高于另外两把刀具,前角为0的3号刀具的单位功略高于前角为5°的1号刀具的单位功。通过实验得到的刀具前角与单位功的关系如图11所示。 图11 刀具前角与单位功关系 3) 通过3组磨损实验,可以发现单位功与图1所示的刀具磨损一般规律具有较高的相关性: (1) 在初期磨损阶段,刀具磨损速度较快,单位功以较快的速度增长,例如1号、2号和3号铣刀在初加工时单位功都有明显的较快的增长。 (2) 经历过初期较快的磨损后,刀具进入稳定切削阶段,加工状态趋于稳定,刀具表面光滑,磨损速度放缓。在此阶段,单位功的增长速度放缓,或者出现在某一值附近徘徊的现象。 (3) 当刀具达到后期磨损阶段后,磨损再一次加快,刀具切削状态逐渐不稳定,单位功在经历过中期缓慢增长之后,又一次出现快速增长,虽然此时刀具还可以继续加工,但是被加工表面的质量会降低,尺寸精度也难以保证。 多次实验证明,在微铣加工中,可以以单位功为指标,通过监测单位功的变化速率,在一定程度上可以达到快速辨识刀具磨损状态的目的,从而为加工换刀提供依据。 相比于直接监测机床功率变化的方法,单位功模型以切削力为基础,直接对加工功耗进行分析,更便于发现加工功耗的细微变化,从而达到监测刀具磨损的目的。 本论文针对微铣削刀具在加工过程中的磨损状态监测问题展开了一系列研究,现将研究内容及取得的成果总结如下: 1) 对切削功耗进行了深入研究,建立了单位功模型。针对小直径铣刀的磨损形式主要是刀尖磨损的特点,通过理论分析的方式预测了当切削刃钝圆半径变大后,单位功的变化趋势。分别分析了切向剪切力系数和切向犁切力系数与切削刃钝圆半径的关系。理论分析表明,刀具磨损后,切削刃钝圆半径变大,单位功呈现增大的趋势。 2) 开展了多次刀具磨损实验,并在实验过程中监测了单位功的变化趋势。通过将单位功的变化趋势与刀具磨损的一般规律进行关联,提出了一种可用于小直径铣刀的磨损监测方法。相比于直接监测机床功耗变化的磨损监测法,本论文的方法只对刀具切削功耗进行了研究,排除了机床其它耗能因素的干扰,更适合于对切削力较小的加工过程进行监测。

2.2 切向犁切力系数与刀具磨损的关系

3 实验验证

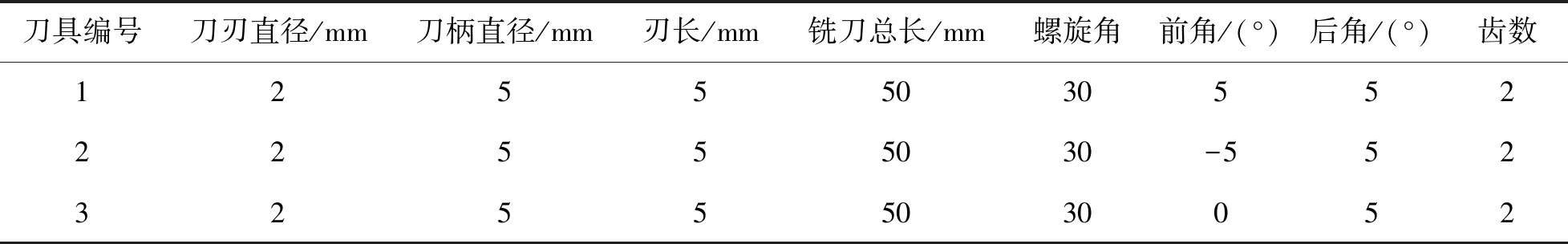

3.1 刀具磨损实验方案设计

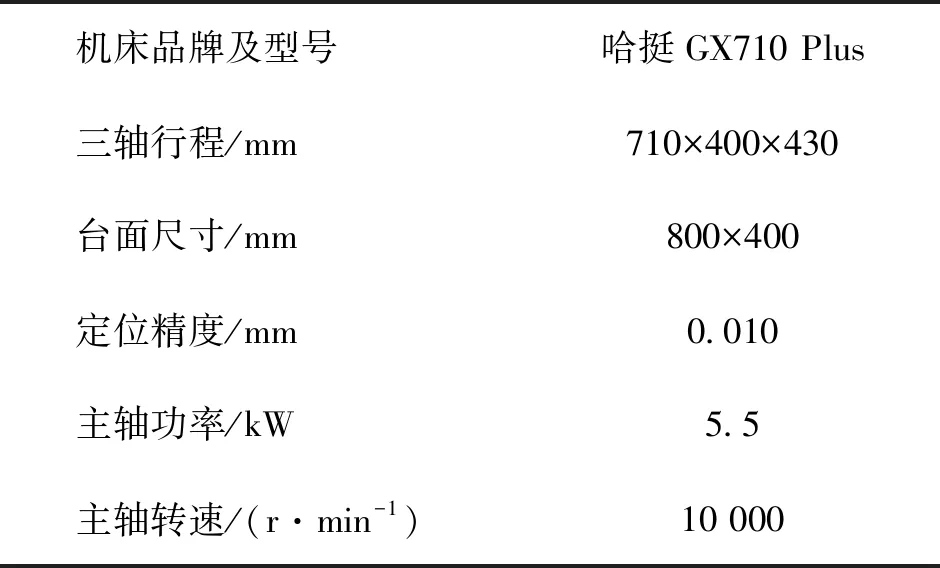

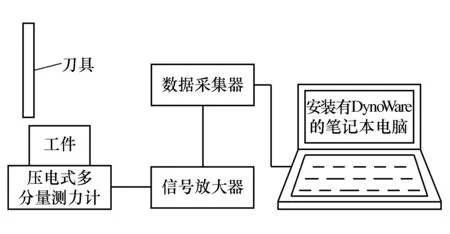

3.2 实验设备与实验过程

3.3 刀具磨损实验数据分析

4 结论