航道疏浚工程中硬黏土施工设计及实践

2015-04-30曹承恺

曹承恺

【摘 要】 针对在航道疏浚工程施工过程中硬黏土的开挖难度问题,结合某航道疏浚的实际情况,分析硬黏土开挖对设备和工艺的具体要求,提出改进建议:增加耙头破土能力,适当调节波浪补偿器的压力;采用特殊抛泥方式,节省抛泥时间,提高抛泥效率;减少耙齿数量,合理设计格栅的大小可以减少耙齿堵塞。

【关键词】 航道疏浚;硬黏土;高压冲水;耙头;切削力

黏土又称可塑性土,其黏度及硬度可通过塑性指数、塑限、液限、密度等参数来表示。黏土一般由硅酸盐矿物在地球表面风化后形成。一般在原地风化、颗粒较大而成分接近于原来石块的,称为原生黏土或一次黏土;而黏土继续风化而变幼,再经流水及风力的迁移,并在下游形成一层厚厚的黏土,称之为次生黏土或二次黏土。硬质黏土主要由高岭石及硬水铝石、伊利石、叶腊石等矿物组成,Al2O3含量(熟料)为30%~50%,耐火度达~℃,耐火性及高温下的热稳定性均较好。硬质黏土质地坚硬,呈致密块状、鲕状,较易风化,不具有可塑性。

对航道疏浚工程来说,黏土是较难开挖的一类土质,其难度主要表现在破土能力弱、抛泥黏滞、耙头容易堵塞等现象,对疏浚船舶施工设备及工艺有着较高的要求,需要在施工中给予充分的重视,并不断地探索。

本文从增加破土能力、抛泥效率和减少耙头堵塞等3个方面进行设计及研究,以期提高开挖硬黏土施工效率。

1 硬黏土施工工艺及实践

1.1 增加耙头破土能力

耙头的破土能力主要与其切削力有关,而切削力的大小与比能有关。比能,是指切削1 m3土所需要的能量,可表示为

由式(2)可以看出,耙头所需要的切削力与比能、切削深度及耙头宽度有关。比能因不同的土质而有所不同,耙头宽度因受船舶尺寸的影响而固定不变,因此,耙头获得的切削力与切削深度成线性关系。要想获得较高的切削力来提高产量,就应尽量提高耙头的破土深度,而耙头的破土深度主要取决于耙头的重量、耙齿的类型,以及高压冲水的压力和角度。耙吸船通常使用的是威龙耙头,耙头质量为25 t,实践证明这一质量对于该施工区域的黏土有较好的破土能力。

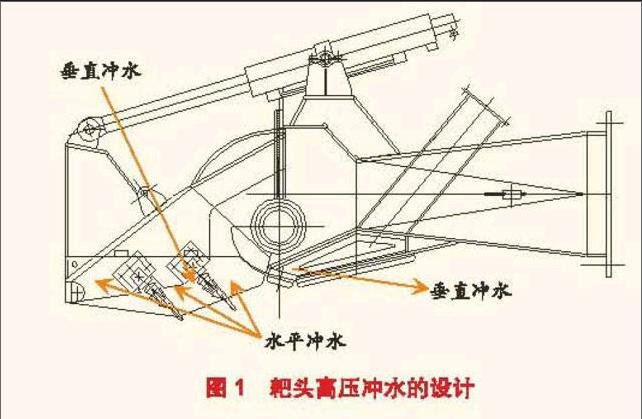

威龙耙头安装了两排耙齿,以加大刀耙头的破土深度;在每个耙齿上设计一个孔型的水平高压冲水出水口,在耐磨块上再加一排螺栓型高压冲水,用以提高水流对土壤的切削力。在第一层耙齿根部靠后一点的位置安装了一排螺栓型的垂直高压冲水,在耙头活动罩上加上一排螺栓型的水平高压冲水,以减少黏土堵塞在耙头内(见图1)。

通过航道施工过程分析,根据工程土质,当高压冲水的压力达到0.8 MPa时,耙头有较好的破土效果。实践证明,适当调节波浪补偿器的压力,使耙头与地面达到较好的贴合,破土能力的效果会更好。

1.2 提高抛泥效率

在硬黏土开挖过程中,抛泥的时间长短及质量直接影响到施工的效率。耙吸船使用的是锥形泥门,泥门直径为3.5 m,泥门油缸最大行程为,且泥门靠船体两侧分布,中间为三角舱,疏浚土从泥门侧面抛出船底。实践证明,这种泥门形式不适合黏土的抛泻,大量黏土堆积在泥门斜面及三角舱斜面上,尤其是三角舱壁上。虽然三角舱顶部配有高压冲水,但效果并不明显,主要是由于喷嘴的角度单一,存在大量死角,只有被水冲到的地方才会形成一条深沟,而冲不到的地方,黏土堆积严重;因此,在设计三角舱壁时,侧面应安装2~4个横向的高压冲水喷嘴,加大冲刷面积,减小黏土在三角舱上的堆积。此外,在抛泥的工艺上也可加以一定的改进。正常的抛泥方式是将所有泥门打开进行抛泥,但在施工过程中发现,这种做法导致泥舱后半部分的4组泥门堆积大量黏土。

经过分析,在泥舱抛泥时,前半部分的8组泥门主要以沙为主,含有少量小块黏土,土质较为疏松,较容易抛出,后半部分的4组泥门主要为硬性黏土。针对这一情况,耙吸船需要采用针对该工程的特殊抛泥方式:先打开后半部分的4组泥门,并全部打开高压冲水,利用舱内水的压力将这4组泥门打通;待打通后再开其他8组泥门,再配以高压冲水将前面的沙冲掉。此种抛泥方式大大节省了抛泥时间,使挖泥效率得到了显著的提高。根据施工过程的统计,使用此种抛泥方式,每船次能够节省抛泥时间30 min。

1.3 减少耙头堵塞

在硬黏土开挖过程中,耙头堵塞一直是困扰施工的问题之一。目前,解决这一问题的有效办法就是在耙头内安装高压冲水,对耙头内的黏土进行冲刷,但由于耙吸船使用的耙头高压冲水喷嘴过多,冲刷作用并不明显,因此起耙后有大量黏土堵塞在耙头空腔中。

根据工程实践,在硬黏土开挖过程中,耙齿数量过多会加剧耙头的堵塞程度,因此,船舶对耙齿的数量及高压冲水的安装位置进行了改造。经过一段时间的观察及反复试验发现,每隔3个耙齿保留1个高压冲水装置时耙头堵塞最少。数据记录表明,在硬黏土开挖过程中,减少耙齿的数量并不会影响施工的效率,原因在于随着耙头堵塞的减少,硬黏土的浓度明显提高。

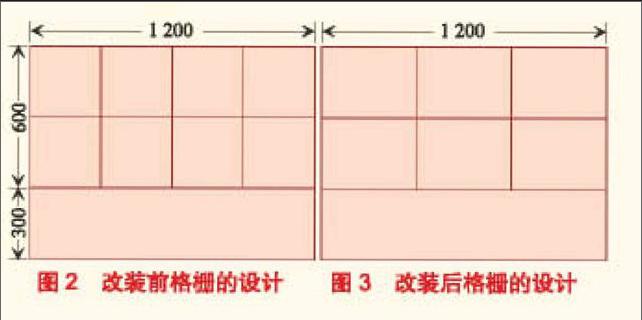

通过施工可以发现,耙头格栅的大小对耙头的堵塞也存在一定的影响。格栅过大,会使过大的杂物通过格栅进入泥泵,从而对泥泵和疏浚管路造成一定程度的破坏,合理设计格栅的大小也是减少耙头堵塞的良好方法。以耙头格栅大小为300 mm €?300 mm的耙吸船为例,通过实际施工发现,大部分黏土堵塞在300 mm ×300 mm的小格内(见图2)。适当增加小格的宽度,将部分格栅变成300 mm ×400 mm,而最底层的大格尺寸仍保持300 mm × mm(见图3),可以避免过大的杂物进入耙头。改装后发现堵塞现象有所好转。

目前,耙吸船采用的减少耙头堵塞方法为泥沙冲击法。由于施工区域边坡外为中沙,该种沙对耙头内黏土的冲刷作用要远大于水流的冲刷作用,因此,无论是在施工过程中调头还是起耙时,应先进行2~3 min耙头槽外挖沙作业再停泵,此时耙头内的黏土基本被冲洗干净,可再放耙或上架。耙头内不被堵塞,提高了黏土的流量及浓度,从而提高施工效率。

2 结 语

随着航道疏浚公司的日益发展,硬黏土开挖工程将越来越多。如何以科学理论为指导,并结合实际经验,提出一套行之有效的疏浚设备设计改造方法,是疏浚业需要解决的问题。航道疏浚公司可以根据实际情况建造一些专门适合黏土开挖的耙头,做到专船专用,提高施工效率。