基于遗传算法的低温推进剂集成管理模块参数优化

2022-06-27唐一华胡声超

侍 野,唐一华,刘 畅,李 欣,胡声超

(1. 北京宇航系统工程研究所,北京,100076;2. 中国运载火箭技术研究院,北京,100076)

0 引 言

未来长期在轨任务需要发展高性能、高比冲的氢氧上面级,但是液氢易蒸发,氦气及肼类推进剂的加注量、电池容量受限等问题限制了上面级的在轨时间。为此,美国联合发射联盟(United Launch Alliance,ULA)的Frank Zegler提出集成流体管理(Integrated Vehicle Fluids,IVF)技术概念,将贮箱内氢氧推进剂及蒸气与内燃机技术结合,可实现贮箱增压、发电、姿控等功能一体化,集成为IVF 模块,减轻上面级系统质量,增强任务灵活性,极大提升上面级长期在轨能力。

IVF 技术提出以来,ULA 公司不断调整IVF 模块方案,与Roush Industries 公司合作设计制造了氢氧内燃机等组件,联合马歇尔太空飞行中心(Marshall Space Flight Center,MSFC)开展了IVF 模块贮箱增压功能试验及仿真,逐步提高IVF 模块性能,IVF 技术日趋成熟。北京理工大学孙柏刚等进行了氢气-空气内燃机的试验及仿真研究;北京航天动力研究所张万旋等使用AMESim 软件仿真研究了IVF 模块的静态特性。前期梳理了IVF 模块的关键技术,并结合目前蒸发量控制水平,仅考虑使用液氢蒸气和液氧推进剂完成模块功能,整合ULA 公司各版本IVF 模块方案的优势,提出了上面级低温推进剂集成管理技术方案。

目前除ULA 公司提出模块组件参数大致范围外,国内外没有针对组件参数设计开展详细研究。为给后续试验研究提供组件设计参数,进一步优化模块性能,减轻上面级动力系统质量,本文思路为:首先采用AMESim 软件建立低温推进剂集成管理模块模型,利用遗传算法开展模块组件参数优化,得到优化结果;然后结合控制变量法研究优化结果附近参数变化的影响规律,验证优化结果的正确性和合理性。

1 系统方案

1.1 任务剖面

低温推进剂集成管理模块集成了贮箱增压、姿控、发电等功能,在上面级主动段执行液氧贮箱增压任务。本文仅研究上面级在轨滑行5 天内模块的工作过程,其任务剖面如下:

a)发电:为上面级系统供电1 kW;

b)姿控:以200 N 推力脉冲工作5 s,脉冲周期560 s;

c)中途修正:滑行段开始12 h 后,以600 N 推力连续工作950 s;

d)间歇沉底:滑行段结束前,以90 N 推力连续工作450 s,实现推进剂沉底,随后以600 N 推力连续工作300 s,实现气泡析出。

1.2 模块组成及工作模式

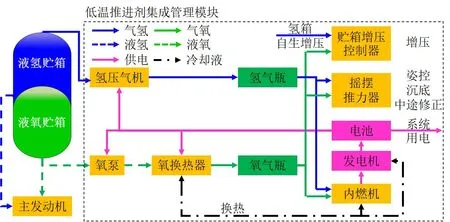

图1为低温推进剂集成管理模块组成示意,模块内主要包含氢压气机、氧活塞泵、氧换热器、氢氧气瓶、氢氧内燃机、气氢气氧推力器等组件。此时上面级氢氧动力系统仅由液氢液氧贮箱、主发动机及低温推进剂集成管理模块组成。

图1 低温推进剂集成管理模块组成示意Fig.1 Configuration of Integrated Cryogenic Propellant Management Module

模块工作模式如下:

a)上面级主动段期间,氧活塞泵工作抽取液氧推进剂,经氧换热器加热汽化,存入氧气瓶中,供应液氧贮箱增压所需气氧,液氢贮箱采用自生增压,从而代替氦气增压系统;

b)上面级滑行段期间,氢氧内燃机连续工作,燃烧氢氧气瓶内气氢气氧,输出轴功带动发电机给电池充电,供应上面级系统用电及模块组件用电。其中,电池仅起到缓冲作用,不贮存大量电能,可做到小型化,从而代替原电源系统;

c)摇摆推力器燃烧氢氧气瓶内的气氢气氧,提供姿控、中途修正、沉底所需推力,从而代替肼类姿控系统;

d)设置氢氧气瓶压力控制带,气瓶压力降至气瓶最小工作压力时氢压气机、氧泵工作,给气瓶充气,直到气瓶压力升至最大工作压力,期间液氢贮箱排气、液氧贮箱排液,推力器工作提供沉底力。其中,氢压气机、氧泵由电机驱动;氧换热器的热流量一部分来自冷却液与内燃机缸壁、排气及发电机的换热,另一部分由电加热器提供。

2 系统仿真模型

根据图1 模块组成,保留各组件主要工作特性,忽略组件内部复杂的动态过程,建立模块系统模型。

2.1 氢压气机及氧活塞泵模型

活塞式压气机与活塞泵原理相似,采用相同模型描述。假设增压过程等熵,则流量˙、轴功率满足:

式中 下标I 为入口;E 为出口;为入口流体密度,kg/m;为转速,转/s;为活塞工作容积,m;,E分别为入口、出口的焓,J/kg。

2.2 发电机模型

内燃机轴功 S带动发电机转动,输出电能为

式中为电枢电压,V;为电枢电流,A;为电枢绕组电阻,Ω;为反电动势,V,表征发电机转子转动对电势的影响;项表征发电机电阻发热损耗。

2.3 内燃机模型

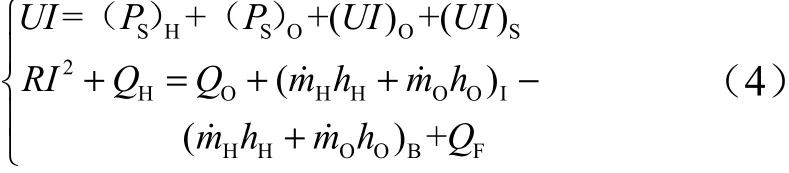

内燃机满足能量守恒:

式中 下标H 为氢;O 为氧;HO 为水蒸气;为燃烧反应放热功率,W;为冷却液与内燃机缸壁及排气的换热,W;为氢的热值,J/kg;为内燃机混合比,即气氧气氢质量流量之比;为内燃机效率。

除此之外,氧换热器中传递给液氧的热流量之和O可表示为出口气氧温度 O的函数;模块内推力器、气瓶、管道、孔板、阀等其他组件的模型较为成熟,此处不再赘述。

2.4 功率平衡

低温推进剂集成管理模块中不仅包含功率平衡,还有热能平衡。其中,功率平衡指发电机输出电功率等于氢压气机及氧泵轴功率、上面级系统用电功率及供应氧换热器的电功率之和;热能平衡指冷却液从内燃机、发电机换热出的热流量,满足氧换热器、内燃机入口前换热器要求后,剩余热量由辐射换热带走。

3 系统参数优化

3.1 遗传算法优化模型

使用AMESim 软件搭建低温推进剂集成管理模块系统模型,仿真上面级滑行段内模块的工作过程,得到模块干重、滑行段内消耗的液氧推进剂质量,传统动力系统方案中不包含这两部分质量。根据仿真结果,采用遗传算法对模块组件参数进行优化。

优化变量:选取模块中氢氧气瓶最大工作压力、氢氧气瓶总容积这4 个参数( (,(,,)。模块中其他参数如氧泵流量、内燃机效率等对模块干重及液氧消耗量的影响不明显或可由模型公式预知其影响规律,不在本文研究范围。

取值范围:选取 (,(∈ [3,10],单位MPa;,∈ [ 100,500],单位L,即气瓶压力及容积尽量小。

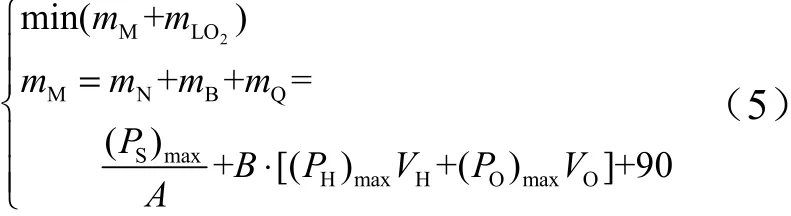

优化目标:最小化动力系统总质量,即最小化模块干重与液氧推进剂消耗量之和,即:

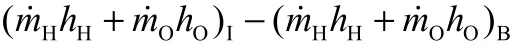

式中为低温推进剂集成管理模块干重,kg,由氢氧内燃机质量、氢氧气瓶质量及其他质量组成;中系数为内燃机功率密度,800 W/kg;与气瓶压力及气瓶容积成正比,根据工程实际,9.05×10kg/(MPa∙L);包括50 kg 的推力器和40 kg 的氢压气机、氧泵等组件;为滑行段内液氧推进剂消耗量,kg。

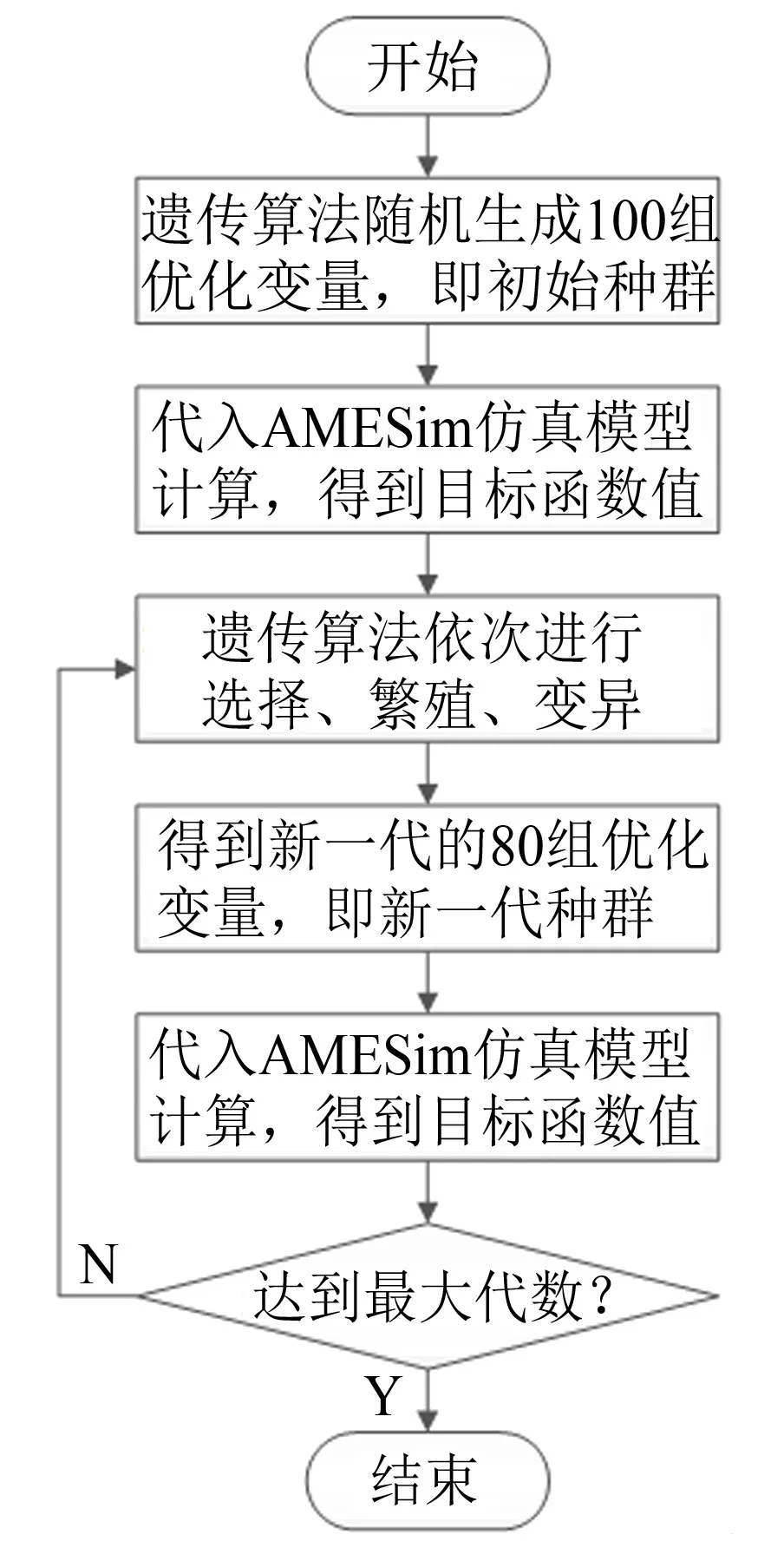

遗传算法参数设置:采用AMESim 的DOE(Design of Experiment)工具开展优化,设置种群个体数目100(即初次计算随机生成的100 组优化变量( (,(,,)),繁殖率80%(即进化每一代需要计算的80 组优化变量),变异幅度20%(即变量取值区间长度的20%),求解流程如图2 所示。经计算,进化14 代后遗传算法基本收敛。

图2 遗传算法求解流程Fig.2 Calculate Procedure of Genetic Algorithm

3.2 优化结果

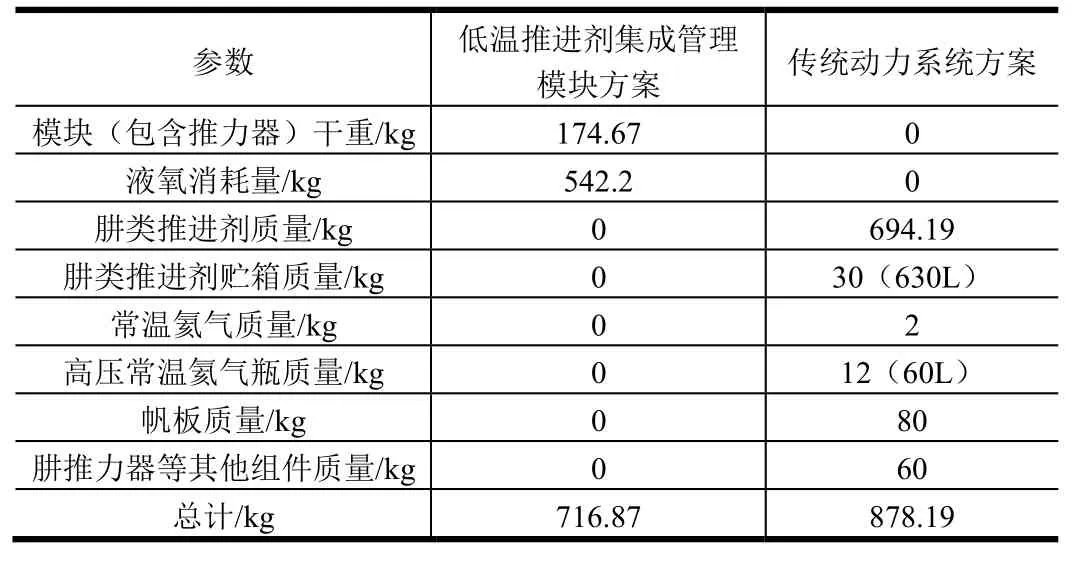

经遗传算法优化,得到氢气瓶最大工作压力为3.006 MPa、氧气瓶最大工作压力为9.984 MPa、氢气瓶总容积为107.29 L、氧气瓶总容积为489.93 L 时,低温推进剂集成管理模块干重与液氧消耗量之和最小,为716.87 kg。相同任务剖面下,低温推进剂集成管理方案与传统动力系统方案下仿真结果对比如表1所示。各数值参考工程实际进行估计,其中,肼类推进剂质量按姿控、中途修正、间歇沉底的总冲计算,比冲取225 s;由肼类推进剂的体积计算相应贮箱的质量、贮箱增压所需常温氦气的质量和氦气瓶的质量;帆板和推力器的质量见参考文献[2]。

表1 低温推进剂集成管理模块方案与传统动力系统方案对比Tab.1 Comparison of Integrated Cryogenic Propellant Management Module Design and Conventional Design

从表1 中可以看出,低温推进剂集成管理模块方案下动力系统质量更小,相比传统方案减小了161.32 kg,说明在给定任务剖面下低温推进剂集成管理模块方案更优。

3.3 组件参数影响分析

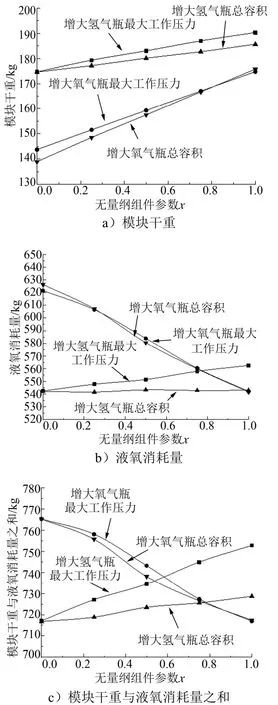

以优化得到的氢氧气瓶最大工作压力、氢氧气瓶容积4 个组件参数值为基准,采用控制变量法分别改变这4 个组件参数,得到如图3 所示4 个组件参数变化对模块干重、液氧消耗量及两者之和的影响,由于4个参数变化范围不同,横坐标采用无量纲形式表示,无量纲组件参数=(-)/(-)。

图3 模块干重及液氧消耗量随组件参数的变化Fig.3 Module Dry Weight and Weight of LO2 Consumed under Different Components Parameters

由图3a 可知,增大氢氧气瓶最大工作压力、总容积,模块干重单调增加。其中,增大氢气瓶最大工作压力或容积,模块干重变化在20 kg 以内;增大氧气瓶最大工作压力或容积,模块干重变化在40 kg 以内,变化幅度更大。因此,为减小模块干重,应在氢氧气瓶最大工作压力3 MPa、氢氧气瓶总容积100 L 附近选择组件参数,即选择压力小、容积小的氢氧气瓶。

氢气瓶最大工作压力等4 个组件参数对模块干重的影响方式不同:增大氢气瓶最大工作压力,氢压气机扬程增大,轴功率增大,内燃机负载增加,此时模块干重增加是内燃机质量增大与氢气瓶质量增大共同作用的结果;而增大氢气瓶容积、氧气瓶最大工作压力及容积,氢压气机轴功率、氧泵轴功率、氧换热器热流量变化不大,内燃机负载变化不大,模块干重增大主要是气瓶质量增大作用的结果。

图3b 中,增大氢气瓶最大工作压力,液氧消耗量单调增大;增大氢气瓶总容积,液氧消耗量基本不变;增大氧气瓶最大工作压力、总容积,液氧消耗量单调下降。其中,增大氢气瓶最大工作压力,液氧消耗量变化在30 kg 以内;增大氧气瓶最大工作压力、总容积,液氧消耗量变化在90 kg 以内,变化幅度更大。因此,为减小模块干重,应在氢气瓶最大工作压力3 MPa、氧气瓶最大工作压力10 MPa、氧气瓶总容积100 L 附近选择组件参数,即选择压力小的氢气瓶及压力高、容积大的氧气瓶,与减小模块干重时不同。

液氧消耗完全用于氧气瓶充气,氧气瓶压力降至最小工作压力后,氧泵工作抽取液氧,经氧换热器加热汽化,给氧气瓶充气,直至氧气瓶压力升至最大工作压力。

对于氢气瓶,增大氢气瓶最大工作压力时,氢压气机功率增大,内燃机负载增大,内燃机需要消耗更多气氢气氧,导致氧气瓶充放气周期缩短,氧气瓶充气次数增加,因此消耗更多液氧。增大氢气瓶容积时,内燃机负载不变,内燃机消耗的气氢气氧量基本不变,对氧气瓶充放气周期基本没影响,因此液氧消耗量基本不变。

对于氧气瓶,增大氧气瓶最大工作压力、氧气瓶容积时,氧气瓶贮气量增大,每次充气消耗的液氧量增大;但是氧气瓶充放气周期也增大,氧气瓶充气次数减少,综合作用下液氧消耗量减小。

图3c 曲线变化趋势与图3b 相似,4 个组件参数变化时,液氧消耗量的变化幅度均大于模块干重的变化幅度,液氧消耗量作用占主导;主要区别在于图3c 中增大氢气瓶总容积时,模块干重及液氧消耗量之和不断增大,曲线呈上升趋势。因此,为减小动力系统质量,减小模块干重及液氧消耗量之和,应在氢气瓶最大工作压力3 MPa、氧气瓶最大工作压力10 MPa、氢气瓶总容积100 L、氧气瓶总容积500 L 附近选择组件参数,即选择压力小、容积小的氢气瓶,压力大、容积大的氧气瓶。具体取值需根据工程实际确定。

图3中各曲线呈单调趋势,但是研究发现,在优化结果附近,参数小范围变化时曲线是波动的,并不单调,但这种波动很小,不影响整体的趋势,具体原因有待后续研究分析。由于图3 仅计算了5 个点,上述现象体现不明显。

4 结 论

氢氧气瓶最大工作压力及容积是影响低温推进剂集成管理模块干重、滑行段内液氧消耗量,即影响动力系统总质量的重要组件参数。通过AMESim 软件搭建低温推进剂集成管理模块模型,采用遗传算法对这4个参数进行优化,得到如下结论:

a)低温推进剂集成管理模块能满足滑行段内任务剖面要求,动力系统总质量相比传统动力系统方案减小161.32 kg,说明低温推进剂集成管理模块方案更优;

b)经遗传算法优化,氢气瓶最大工作压力为3.006 MPa、氧气瓶最大工作压力为9.984 MPa、氢气瓶总容积为107.29 L、氧气瓶总容积为489.93 L 时,动力系统总质量最小,模块干重与液氧消耗量之和最小;

3)为减小模块干重,应选择压力小、容积小的氢气瓶氧气瓶;但是为减小液氧消耗量,还应选择压力大、容积大的氧气瓶。两者综合作用下,为减小动力系统总质量,应选择压力小、容积小的氢气瓶,压力大、容积大的氧气瓶。具体取值还需根据工程实际确定。