适应大偏心载荷适配器的结构方案与分离分析

2022-06-27杨自鹏刘宇哲

杨自鹏,刘 敏,张 群,杨 勇,刘宇哲

(1. 北京宇航系统工程研究所,北京,100076;2. 首都航天机械有限公司,北京,100076)

0 引 言

随着航天技术及导弹突防与反突防技术的发展,人类已研制出多种用于探索太空、了解宇宙的新型航天器。再入式航天器作为新型航天器的一种,其质心轴线与中心轴线偏离一定的距离,从而在配平状态下能够产生一定的升力,使航天器具备末端机动飞行能力,大大提高其突防能力及攻击精度。针对质心偏移中心轴线较小的航天器,传统运载器一般采用在质心偏移反方向增加配重块、非对称布置分离能源等方式进行起飞前的质心配平,满足航天器的分离姿态精度指标要求。但对于质心偏移较大的再入式航天器而言,如选用增加配重块方式,将大大增加运载器结构自重、削弱运载器的运载能力,增加发射成本。若采用非对称布置分离能源的方式,需航天器在结构上进行适应,可能对其功能产生一定的影响,同时由于此种航天器质量大,会对运载器的质心会产生影响,需额外增加配重进行配平,也存在削弱运载能力的问题。

针对上述问题,设计了一种适应大质心偏移的有效载荷适配器,结合该适配器的结构特点,对分离能源关于航天器质心平面作用力矩相互抵消进行了设计与仿真分析,实现了航天器与运载器的无干涉分离,满足航天器的分离姿态要求,避免由于增加配重带来的额外结构死重,有效提高了运载能力。

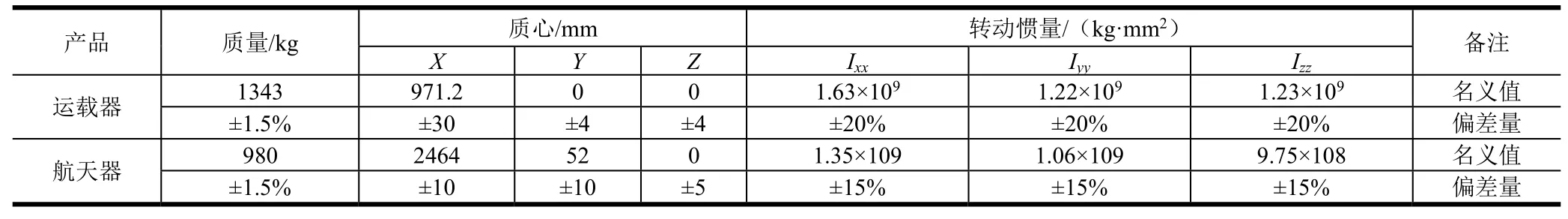

1 质量特性

某型号运载器发射再入航天器任务时,航天器横向质心与顶点坐标轴线存在较大偏移,运载器与航天器的质量特性见表1。其中,航天器质心在其顶点坐标系中描述,惯量在质心坐标系中描述;运载器质心在其原点位于与火箭分离面几何中心的坐标系中描述,惯量在质心坐标系中描述。

表1 某运载器与航天器质量特性Tab.1 The Mass Characteristics of a Vehicle and a Spacecraft

2 载荷适配器结构设计

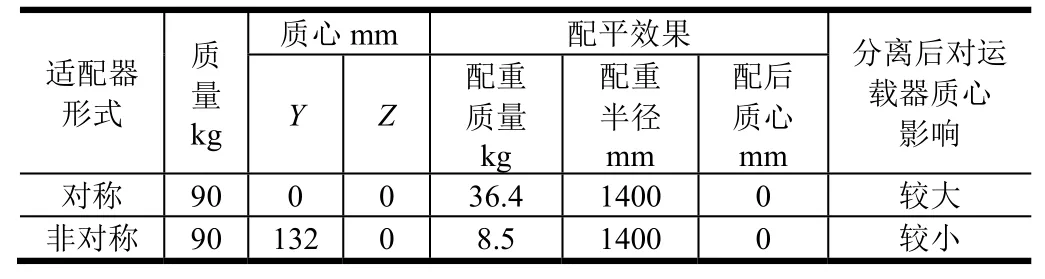

2.1 不同适配器配重效果对比

若按照传统设计方法,实现航天器的配平需在-方向增加配重块,所需配平质量为36.4 kg,见表2。在航天器分离后,配重留在运载器上,使运载器的横向质心由0 mm 变成了35.6 mm。由于运载器姿态控制能力有限,为保证分离后离轨姿态控制,需对配重块进行分离,从而将大大降低分离可靠性。

若通过非对称性结构适配器进行与航天器的连接,在设计适配器结构时,既要保证航天器质心轴线与运载器质心轴线重合,同时也要考虑航天器有初始安装角的方向舵的分离安全性。此种方式非对称支架自身重量小,对运载器组合体质心影响较小,仅需安装小质量配重即可实现配平(横向质心0 mm),则需配平质量为8.5 kg,见表2,未考虑非对称支架设计时仪器布局对质心的有益影响。由于此种方式配重块主要用于配平支架自身的质心偏差,因此在航天器分离后,几乎对运载器的横向质心不产生影响,始终为配平状态。

表2 不同配平方式对比Tab.2 Compare Different Balancing Methods

通过上述两种设计方法对比可以看出,采用非对称性结构适配器与航天器进行连接方法较优,在达到同样配后质心的情况下所需配重质量较小,且航天器分离后对运载器质心影响也较小,在一定程度上提升了运载效率。此种非对称结构的适配器可采用整体铣削、铸造、铆接、复合材料铺层、增材制造等多种工艺方案,实现网格加筋或蒙皮桁条式锥壳结构生产。

2.2 结构方案

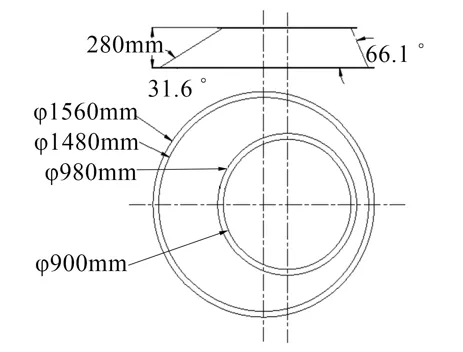

本文以某再入航天器为例,进行非对称结构适配器的设计,如图1 所示。

图1 航天器与适配器组合体质心轴线示意Fig.1 Schematic Diagram for the Centroid Axis of the Spacecraft and Adapter Assembly Body

适配器由过渡支架和载荷支架组成,过渡支架下端面中心轴线与运载器质心轴线重合,过渡支架上端面中心轴线与载荷支架中心轴线重合,载荷支架中心轴线与航天器理论中心轴线重合。采用柱状螺旋弹簧作为分离能源,并对分离弹簧进行优化设计。弹簧分离力关于航天器质心平面作用力矩相互抵消,通过过渡支架上下端面中心轴线的偏移设计,达到补偿航天器的质心轴线与理论轴线距离的目的,消除航天器的质心偏移,使航天器质心轴线与运载器质心轴线重合。适配器起到连接支撑航天器,实现航天器与运载器质心配平的作用,过渡支架的结构形式见图2。

图2 过渡支架Fig.2 Transition Support

3 分离设计

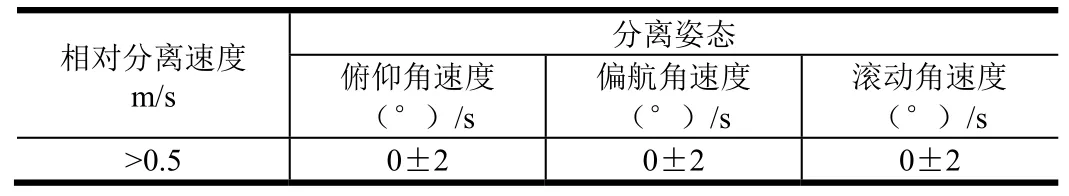

3.1 分离指标要求

某航天器的分离指标要求见表3。

表3 分离指标要求Tab.3 The Index Requirements for Separation

3.2 分离设计

本文进行非对称结构适配器的设计,为使结构紧凑、加工工艺性好、成本低、生产效率高,采用过渡支架与载荷支架组合的分段式结构,实现运载器与航天器的连接。通过对载荷支架与航天器进行分离仿真建模,进一步分析非对称结构适配器满足航天器要求的分离技术指标情况。

采用4 个点式连接解锁装置进行航天器与载荷支架的连接解锁,解锁后,通过4 个分离弹簧为航天器与运载器分离能源。航天器与运载器通过过渡支架实现质心配平后,分离能源的分布对分离姿态有着至关重要的影响,本文的设计思路是分离弹簧关于航天器质心平面作用力矩相互抵消。

选取的4 个运载器发射卫星用星箭分离弹簧,参数见表4,分离弹簧在载荷支架的布局见图3。

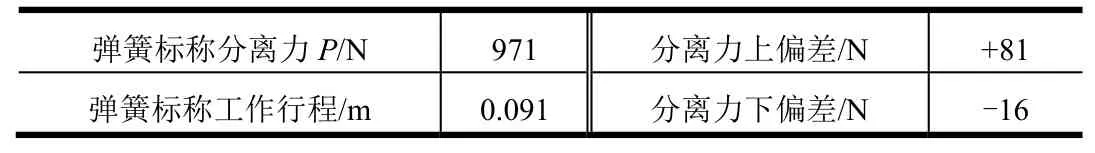

表4 分离弹簧参数Tab.4 Parameters of Separation Spring

图3 分离弹簧在载荷支架的分布Fig.3 Distribution of Springs in the Load Support

3.3 工程估算

对采用分离弹簧作为分离能源的运载器与航天器的相对分离速度Δ进行估算,工程计算公式为:

式中为分离弹簧个数;为弹簧系数;为弹簧分离力;为弹簧工作行程;为运载器质量;为航天器质量。

取弹簧系数为0.9,将表1 和表4 中分离时刻运载器及航天器的质量数据、分离弹簧参数代入公式进行计算,得出分离时刻航天器与运载器的相对速度约为0.736 m/s,满足相对分离速度的指标要求。

4 仿真分析

4.1 基本假设及分析方法

分离仿真分析基于以下基本假设:

a)不考虑任何过载的作用,分析对象完全处于惯性系中;

b)不考虑气动力的影响;

c)分离过程中由于存在相互运动的结构之间存在结构变形等因素,因此弹簧的恢复力不可能完全用于分离。综合所有不利因素,取弹簧的有效系数为0.9;

d)暂不考虑航天器与运载器液体晃动、结构变形的影响,认为所有分离体均为刚体。

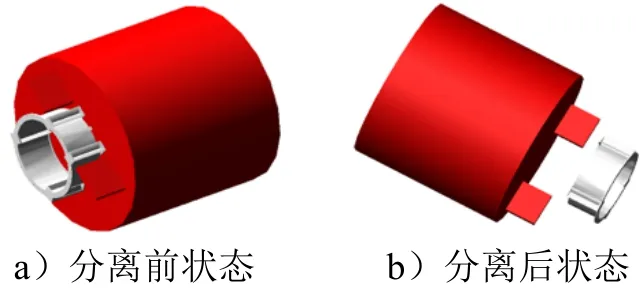

利用MSC.ADAMS 软件建立运载器/航天器的刚体模型,并初步赋予质量特性。所建立模型如图4所示,分析模型中将运载器质量特性赋予载荷支架上,航天器模型将危险点结构细化其他以圆柱模型示意,并赋予质量特性。设定运载器与航天器之间的连接解锁、弹簧力、分离时序后进行计算。

图4 运载器/航天器刚体动力学模型Fig.4 The Vehicle and Spacecraft Rigid Body Dynamics Model

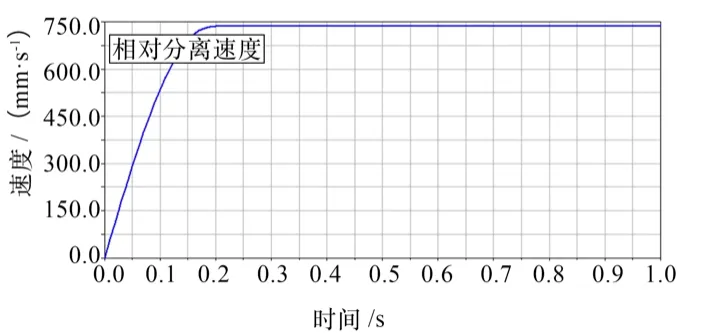

4.1.1 名义状态分析

在分离计算中,不考虑所有偏差,且航天器质量特性、分离后运载器质量特性、分离弹簧等均取名义值。经仿真分析,航天器名义状态分离计算结果见图5。

图5 名义工况航天器与运载器相对速度φFig.5 Relative Speed of the Vehicle and Spacecraft in Nominal Condition

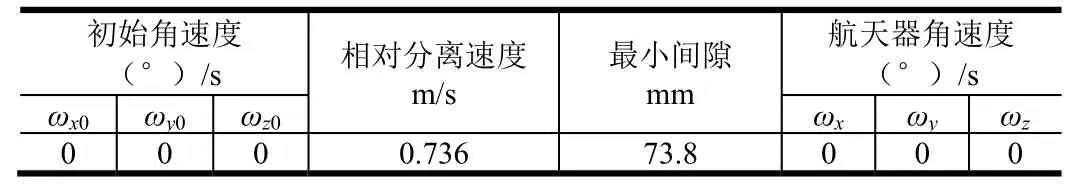

航天器与运载器相对分离速度为0.736 m/s(见表5),图6 中初始时刻对应的21 mm 间隙是由于航天器的小翼初始安装位置下端面距航天器支架的静态距离,分离时动态最小间隙为73.8 mm,间隙安全。

表5 名义工况Tab.5 Nominal Condition

图6 名义工况航天器与运载器最小间隙变化曲线Fig.6 The Minimum Clearance Curve of the Vehicle and Spacecraft in Nominal Condition

4.1.2 偏航偏差状态分析

按极限偏差法进行分离计算,在分离计算中,主要考虑了以下方面的极限偏差:分离后运载器质心位置偏差、分离后运载器质量偏差、航天器质心偏差、航天器质量偏差、分离弹簧偏差。

设运载器质量偏差取+1.5%、运载器向质心偏差取4 mm、转动惯量I偏差取+20%,航天器横向质心偏差取-10 mm,转动惯量I偏差取-15%,靠近-方向的两个分离弹簧推力取955 N,另外两个分离弹簧推力取1 052 N。

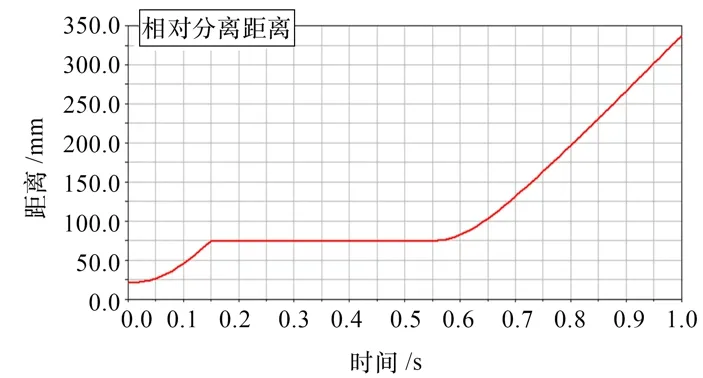

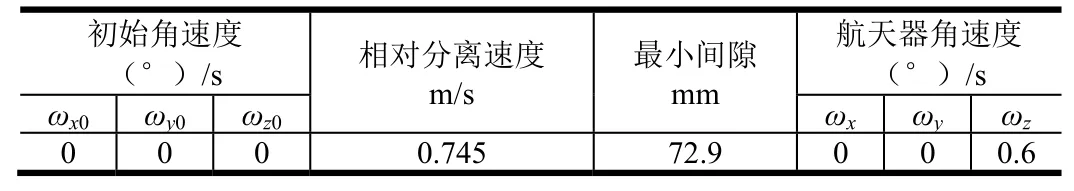

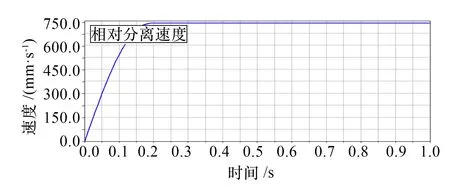

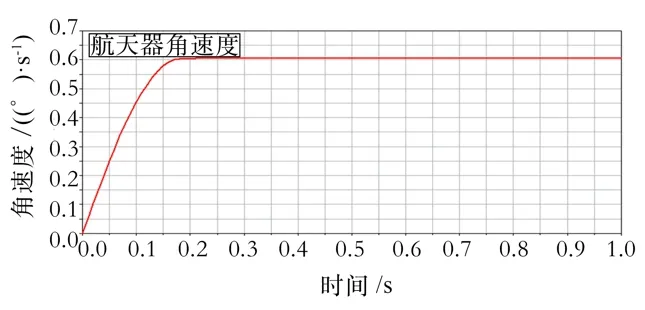

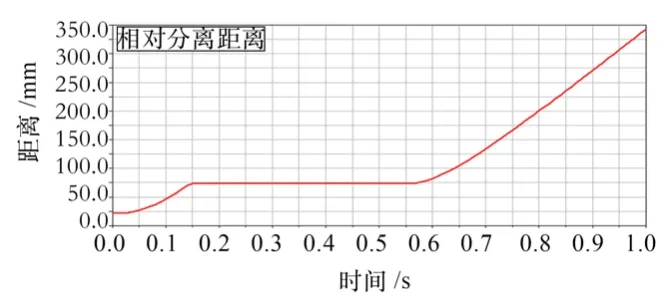

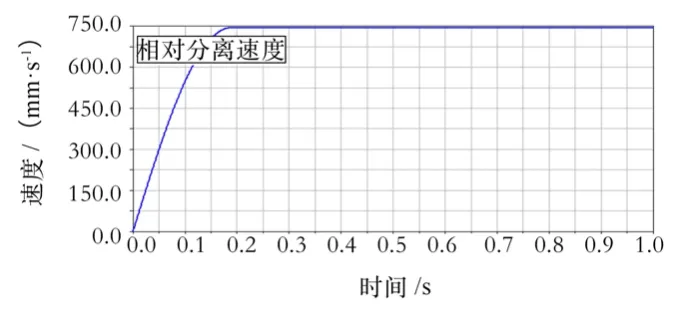

经仿真分析,航天器偏航偏差状态分离计算结果如表6 所示。其中,航天器与运载器相对分离速度为0.745 m/s(见图 7),航天器最大偏航角速度为0.6(°)/s(见图8),航天器与运载器分离时最小动态间隙为72.9 mm(见图9),间隙安全,初始时刻对应的21 mm 间隙是由于航天器的小翼初始安装位置下端面距航天器支架的静态距离。

表6 偏航偏差工况Tab.6 Yaw Devitation Condition

图7 偏航工况航天器与运载器相对速度Fig.7 Relative Speed of the Vehicle and Spacecraft in Yaw Condition

图8 偏航工况航天器角速度Fig.8 The Angular Velocity of the Spacecraft in Yaw Condition

图9 偏航工况航天器与运载器最小间隙变化曲线Fig.9 The Minimum Clearance Curve of the Vehicle and Spacecraft in Yaw Condition

4.1.3 俯仰偏差状态分析

俯仰偏差状态进行极限偏差分析所考虑的因素与偏航偏差状态相同。

设运载器质量偏差取+1.5%、运载器向质心偏差取4 mm、转动惯量I偏差取-20%,航天器向质心偏差取-5 mm,转动惯量I偏差取-15%,靠近-方向的两个分离弹簧推力取955 N,另外两个分离弹簧推力取1 052 N。

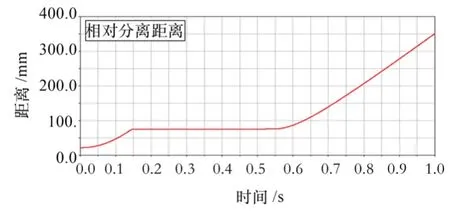

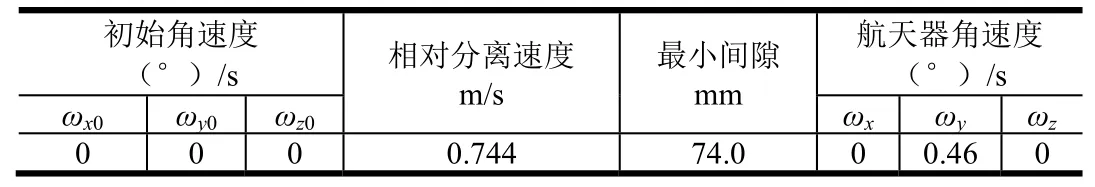

经仿真分析,航天器俯仰偏差状态分离计算结果如表7 所示。其中,航天器与运载器相对分离速度为0.744 m/s(见图 10),航天器最大偏航角速度为0.46 (°)/s(见图11),航天器与运载器分离时分离时动态最小间隙为74.0 mm(见图12),间隙安全,初始时刻对应的21 mm 间隙是由于航天器的小翼初始安装位置下端面距航天器支架的静态距离。

图10 俯仰工况航天器与运载器相对速度Fig.10 Relative Speed of the Vehicle and Spacecraft in Pitch Condition

图11 俯仰工况航天器角速度Fig.11 The Angular Velocity of the Spacecraft in Pitch Condition

图12 俯仰工况航天器与运载器最小间隙变化Fig.12 The Minimum Clearance Curve of the Vehicle and Spaitch Condition

表7 俯仰偏差工况Tab.7 Pitch Deviation Condition

4.2 小 结

通过航天器与运载器的分离仿真分析结果,可以得出以下结论:

a)航天器与运载器分离的相对速度大于0.5 m/s,满足相对分离速度要求;

b)航天器与运载器之间由于小翼初始安装的间隙为21 mm,此距离是Flap 内角点与航天器支架下端框(上端面)的静态距离;

c)分离过程中,航天器与运载器的动态最小间隙大于72 mm,随分离时间增大两器之间的间隙迅速增大,无碰撞风险;

d)偏差状态下分离后航天器的偏航角速度及俯仰角速度最大为0.6 (°)/s,满足分离指标要求。

5 结束语

针对某型再入式航天器对运载器连接分离的技术指标要求和功能需要,结合此类航天器质心偏离中心轴线较大的特点,设计了一种适应大质心偏移的有效载荷适配器;利用此种异型适配器的结构特点,对分离能源进行作用点安装布局、分离设计及仿真分析。分析结果表明:该方案可在不增加运载器结构重量的前提下,有效提高运载效率;在保证航天器分离姿态要求的情况下,实现了航天器与运载器的无干涉分离。