基于振动条件下的双螺母防松性能研究

2022-06-27冯韶伟高学敏程全士冯德荣马建华

冯韶伟,高学敏,程全士,冯德荣,马建华

(1. 北京宇航系统工程研究所,北京,100076;2. 河南航天精工制造有限公司,信阳,464000;3. 河南省紧固连接技术重点实验室,信阳,464000;4. 天津市紧固连接技术企业重点实验室,天津,300300)

0 引 言

运载火箭芯级捆绑助推器的捆绑连杆一般采用爆炸螺栓连接,爆炸螺栓防松方式采用双螺母摩擦防松,助推器与芯级之间的捆绑连接技术可靠性直接影响火箭发射的成败。目前针对爆炸螺栓-双螺母组合采用经验算法和有限元方法对爆炸螺栓的承载能力分析等方法研究较多,而针对爆炸螺栓-双螺母组合在振动环境下的防松性能无相关研究,其质量可靠性给运载火箭的运输及发射带来一定风险。

目前中国各领域双螺母安装方式和安装方法存在很大差异,存在“上下螺母厚度相同”、“上薄螺母、下厚螺母”、“上厚螺母、下薄螺母”等多种结构联接方式,即使同一种结构联接方式,其安装方法亦存在差异。不仅中国行业间安装方法不同,与国外的安装方法也存在很大差异,例如中国机械行业双螺母安装方法是先用80%的拧紧力矩安装下螺母,再用100%的拧紧力矩安装上螺母,而国外则是先用25%~50%的拧紧力矩安装下螺母,然后再用100%的拧紧力矩安装上螺母。针对国内外双螺母安装的差异,无相关的借鉴经验,亟需开展某运载火箭双螺母防松性能研究。

本文以某型运载火箭捆绑连杆用爆炸螺栓-双螺母为例,开展双螺母在振动条件下的防松性能研究。同时通过开展双螺母不同防松方式下的横向振动试验与加速振动试验,分析不同安装扭矩比例条件下螺栓预紧力衰减规律,考核爆炸螺栓-双螺母组合在振动环境下防松性能。

1 试验过程

1.1 双螺母防松原理

双螺母防松也称对顶螺母防松,属于摩擦防松的一种方式,当两个螺母对顶拧紧后,双螺母之间始终存在相互作用的压力,这种压力会传递到旋合螺纹的接触面上,双螺母拧的越紧,旋合螺纹接触面压力越大,摩擦阻力越大,防松效果越好。双螺母拧紧有两种情况:a)当上螺母施加力矩不足以克服下螺母的螺纹下侧与螺栓螺纹上侧接触(如图1a 所示),则双螺母只相当于一个螺母,防松效果较差;b)当上螺母施加力矩足以克服下螺母的螺纹下侧与螺栓螺纹上侧接触(如图1b 所示),则双螺母形成对顶效果,螺母螺纹副始终受附加的压力与摩擦力,即使工作载荷变化时,依然存在摩擦防松。

图1 双螺母防松原理Fig.1 Anti-loosening Principle of Double-nut

1.2 试验方法

1.2.1 双螺母横向振动试验

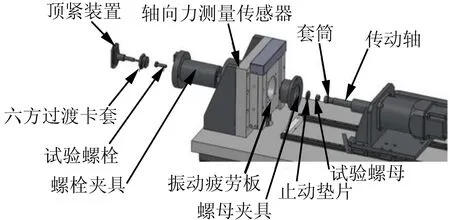

双螺母横向振动试验常用的试验方法为GB/T10431-2008《紧固件横向振动试验方法》,横向振动试验是研究螺栓防松性能的重要手段。1969 年德国Junker 研究发现:往返的横向振动是螺纹紧固件产生松脱的主要原因,发现了容克振动防松原理,目前的横向振动试验设备大部分是由Junker 试验机改进而来,此次试验的设备也是由Junker 试验机改进而来,横向振动试验设备如图2 所示,试验装置如图3 所示。

图2 横向振动试验设备Fig.2 Transverse Vibration Test Equipment

图3 横向振动试验装置Fig.3 Transverse Vibration Test Device

1.2.2 双螺母加速振动试验

双螺母加速振动试验常用的试验方法为GJB715.3A-2002《紧固件试验方法振动》,考核在规定的时间或振动次数内是否超过规定的最大转动量、脱落或试样出现裂纹等情况,用于鉴定军用型号紧固件在加速振动条件下的防松性能,此次试验设备构造如图4 所示,试验装置如图5 所示。

图4 加速振动试验设备Fig.4 Acceleration Vibration Test Equipment

图5 加速振动试验装置Fig.5 Acceleration Vibration Test Device

1.3 试验准备

1.3.1 试验防松方式

双螺母试验采用3 种防松方式,包括“上下螺母厚度相同”、“上薄螺母、下厚螺母”、“上厚螺母、下薄螺母”。

1.3.2 横向振动试验样件准备

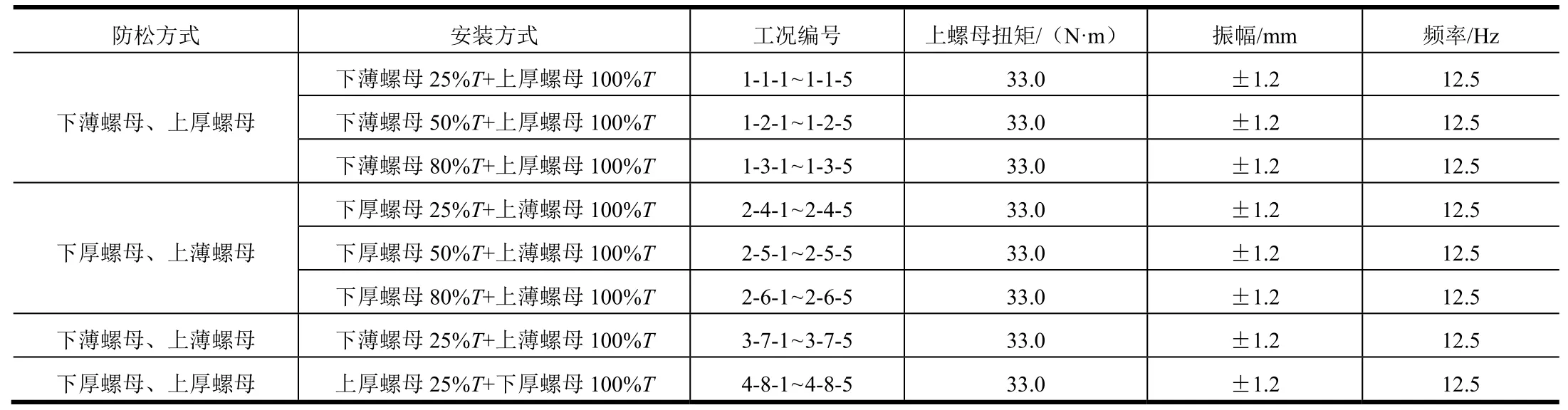

为验证本文双螺母的防松效果,确定双螺母螺栓安装方式及上、下螺母的扭矩比例优化取值,在航天科工集团标准紧固件研究检测中心分别进行了采用双螺母的螺栓横向振动试验,试验依据为国家标准GB/T10431-2008《紧固件横向振动试验方法》,本次试验采用的螺栓、螺母材料分别为30CrMnSiA,规格为M12,抗拉强度σ≥1100 MPa,表面作镀锌钝化处理,螺纹精度5h6h。每种试验工况包含5 个样本,振动次数3000 次,振动持续时间为4 min,推荐的试验频率为12.5 Hz,振幅±1.2 mm,采用双螺母的螺栓试验工况见表1。

表1 横向振动试验工况Tab.1 Working Condition of Transverse Vibration Test

1.3.3 加速振动试验样件准备

根据加速振动试验标准GJB715.3A-2002《紧固件试验方法振动》要求,本次试验采用的螺栓、螺母相关属性同横向振动试验样件。每组螺栓螺母试验件数各3 件,试验参数推荐采用标准规定,振动频率30 Hz、振动次数30000 次、振幅(11.43±0.4) mm,双螺母加速振动试验工况如表2 所示,为加严考核双螺母的防松性能,振动次数采用90 000 次,振动90 000 次内若螺母脱落则终止试验。

表2 加速振动试验工况Tab.2 Working Condition of Acceleration Vibration Test

2 结果与分析

2.1 横向振动防松性能试验结果分析

2.1.1 同一防松方式不同安装方法防松性能对比

a)“下薄螺母+上厚螺母”防松方式。

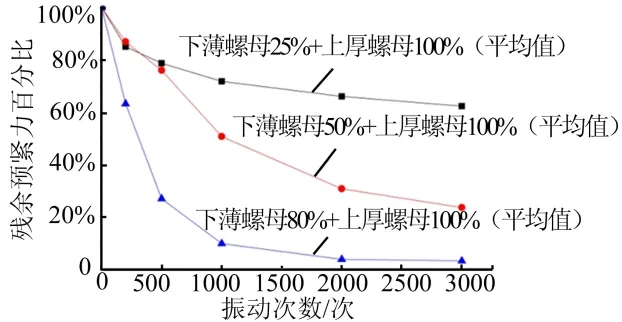

“下薄螺母+上厚螺母”3 种工况,共计15 个试验样本,3000 次循环振动,残余预紧力百分比均值为62.3%、23.5%、3.1%,振动曲线如图6 所示。

图6 “下薄螺母、上厚螺母”残余预紧力百分比曲线Fig.6 Residual Preload Percentage Curve of The Bolted Joints with Top Thin Nut and Bottom Thick Nut

“下薄螺母25%+上厚螺母100%”(工况1-1-1 至工况1-1-5)工况残余预紧力百分比是“下薄螺母80%+上厚螺母100%”(工况1-3-1 至工况1-3-5)的20.1 倍。此种结构方式,当下薄螺母扭矩比例取上厚螺母25%时,双螺母的残余预紧力百分比衰减最为缓慢,防松性能最优。

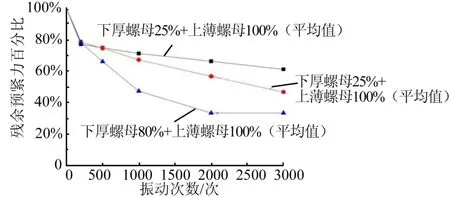

b)“下厚螺母+上薄螺母”防松方式。

“下厚螺母+上薄螺母”3 种工况,共计15 个试验样本,3000 次循环振动,残余预紧力百分比均值为61.3%、46.9%、33.5%,振动曲线如图7 所示,“下厚螺母25%+上薄螺母100%”工况残余预紧力百分比是“下厚螺母80%+上薄螺母100%”的1.83 倍。此种结构方式,当下厚螺母扭矩比例取上薄螺母25%时,双螺母的残余预紧力百分比衰减最为缓慢,防松性能最优。

图7 “下厚螺母、上薄螺母”残余预紧力百分比曲线Fig.7 Residual Preload Percentage Curve of The Bolted Joints with Top Thick Nut and Bottom Thin Nut

2.1.2 不同防松方式同一安装方法防松性能对比

对于“下薄螺母、上厚螺母”、“下厚螺母、上薄螺母”、“下薄螺母、上薄螺母”、“下厚螺母、上厚螺母”3 种类型的普通双螺母结构方式,振动3000 次后残余预紧力最大,振动3000 次后残余预紧力百分比分别为62.3%、61.30%、53.14%和61.70%,振动曲线如图8 所示。

图8 “下螺母25%、上螺母100%”残余预紧力百分比曲线Fig.8 Residual Preload Percentage Curve of The Bolted Joints with Top Nut 100% and Bottom Nut 25%

由图8 可知,“下薄螺母、上厚螺母”、“下厚螺母、上薄螺母”防松方式比“下薄螺母、上薄螺母”、“下厚螺母、上厚螺母”防松性能要好,但不可否认的是“下薄螺母、上厚螺母”、“下厚螺母、上薄螺母”两种防松方式差异很小。

2.2 加速振动防松性能试验结果分析

2.2.1 “下薄螺母+上厚螺母”防松方式

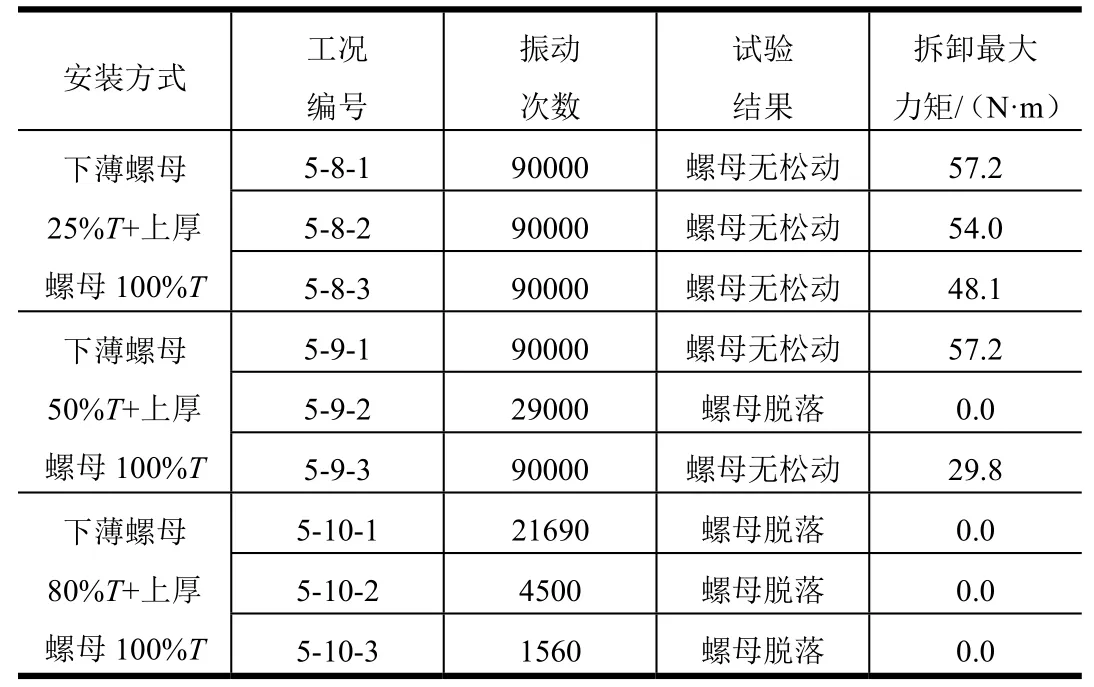

“下薄螺母+上厚螺母”3 种工况,共计9 个试验样本,90 000 次循环振动,3 个工况共9 个试验样本的试验结果如表3 所示。由表3 可知,“下薄螺母25%+上厚螺母100%”工况下试验后双螺母未脱落,且试验后双螺母拆卸最大力矩平均值为53.1 N·m,较工况(工况5-9-1~工况5-9-3)拆卸最大力矩平均值29 N·m 大,而“工况5-10-1~工况5-10-3”安装方式,双螺母振动不到30 000 次,直接脱落,防松性能完全丧失。“下薄螺母25%+上厚螺母100%”工况防松性能最佳。

表3 双螺母加速振动试验结果Tab.3 Results of Double Nut Acceleration Vibration Test

2.2.2 “下厚螺母+上薄螺母”防松方式

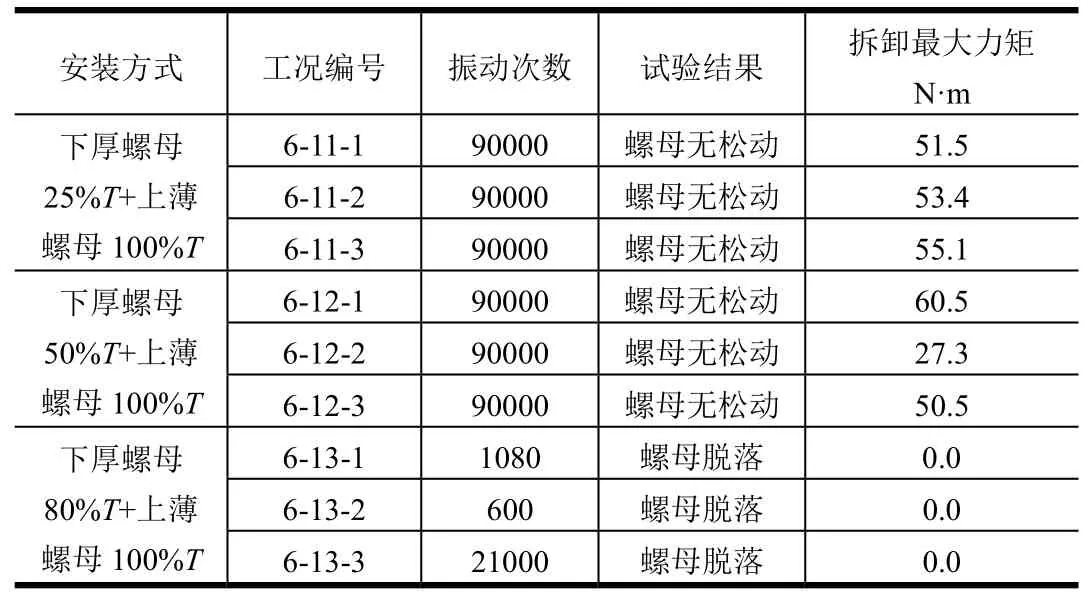

“下厚螺母+上薄螺母”3 个工况,共计9 个试验样本,90 000 次循环振动,3 个工况共9 个试验样本的试验结果如表4所示。“下厚螺母25%+上薄螺母100%”工况下试验后双螺母未脱落,且试验后双螺母拆卸最大力矩平均值为53.4 N·m,大于工况6-12-1 至工况6-12-3 拆卸的最大力矩平均值,而工况6-13-1 至工况6-13-3 安装方式,双螺母振动不到30 000 次,螺母直接脱落,防松性能完全丧失。“下厚螺母25%+上薄螺母100%”工况防松性能最佳。

表4 双螺母加速振动试验结果Tab.4 Results of Double Nut Acceleration Vibration Test

3 结 论

本文通过开展双螺母防松性能试验研究,提出了上螺母取下螺母安装扭矩的最优比例,主要结论如下:

a)双螺母在横向振动条件下。

1)同一防松方式的3 种工况下,在下螺母安装扭矩达到上螺母安装扭矩25%时,双螺母残余预紧力最大,防松性能最好。对于“上下螺母相同”、“上薄螺母、下厚螺母”、“上厚螺母、下薄螺母”3 种普通双螺母防松方式,扭矩比例为“下螺母25%、上螺母100%”安装时,3 种类型双螺母振动3000 次后的残余预紧力最大,防松性能最好。

由式(9)同理可得到香港股市的代理变量恒生指数的日收益率,并将“深港通”开通前的深证成指日收益率及香港恒生指数日收益率分别定义为QRSZ、QRHS,“深港通”开通后的深成指数及香港恒生指数的日收益率分别定义为HRSZ、HRHS,统计分析软件为WINRATS8.0和EVIEWS8.0。

2)不同防松方式的同一“下螺母25%+上螺母100%”工况下,“下厚螺母、上薄螺母”与“下薄螺母、上厚螺母”结构方式比“下薄螺母、上薄螺母”、“下厚螺母、上厚螺母”防松性能要好,但不可否认的是“下薄螺母、上厚螺母”与“上薄螺母、下厚螺母”两种结构残余预紧力比例差异很小。

b)双螺母在加速振动条件下。

1)同一防松方式的3 种工况下,在下螺母安装扭矩达到上螺母安装扭矩25%时,双螺母防松性能最好。对于“上厚螺母、下薄螺母”、“上薄螺母、下厚螺母”2 种普通双螺母防松方式,扭矩比例为“下螺母25%、上螺母100%”时,2 种类型双螺母振动90 000 次后防松性能最好。

2)不同防松方式的同一“下螺母25%+上螺母100%”工况下,“上薄螺母、下厚螺母”与“上厚螺母、下薄螺母”结构防松性能差异很小。

双螺母在横向振动及加速振动条件下,通过同一防松方式的3 种工况下及不同防松方式对比,在下螺母安装扭矩达到上螺母安装扭矩25%时,双螺母残余预紧力最大,防松性能最好。建议选用双螺母结构类型的产品,按照下螺母安装扭矩达到上螺母安装扭矩25%时安装最佳。