基于替代材料的燃料棒熔化实验研究

2022-06-25吴志远冯唐涛陈荣华田文喜秋穗正苏光辉

吴志远,张 魁,*,冯唐涛,陈荣华,田文喜,秋穗正,苏光辉

(1.西安交通大学 核科学与技术学院,陕西 西安 710049;2.武汉第二船舶设计研究院,湖北 武汉 430064)

世界核能发展道路上曾经发生的3次严重的核电事故都对社会与环境造成了巨大破坏,同时也给人类核电的安全发展敲响了警钟。因此,进行核反应堆安全分析,掌握核反应堆严重事故的进程和机理,制定有效的核安全策略是保证核电安全发展的根本与前提,具有至关重要的意义。而核燃料元件降级过程是核反应堆严重事故进程中的起始和关键环节,核燃料棒降级过程发生的包壳蠕变氧化、燃料棒熔化和熔融物迁移再定位现象又涉及一系列多组分、多相态的复杂物理和化学变化,具有很大的不确定性且难以准确预测。因此,亟需采用实验的手段开展堆芯材料降级行为特性研究。

在实验研究方面,发达国家针对燃料元件降级行为特性实验研究开展了很多工作。其中,德国KIT主导进行了CORA和QUENCH实验的研究[1-5],法国CEA主导进行了PHEBUS实验的研究[6-8],积累了丰富的经验。CORA是国际燃料严重损伤(SFD)合作项目的堆外熔化系列实验,此实验项目是为了提供关于轻水堆燃料失效机制所开展的系列机理实验研究。QUENCH是在卡尔斯鲁厄研究中心进行的一系列堆外实验,旨在研究由于水或蒸汽注入裸露的轻水反应堆堆芯时所产生的氢的行为特性,以检测过热堆芯材料在不同液泛(Flooding)条件下的行为,并建立用于严重燃料损害程序模型开发和改进的实验数据库。PHEBUS实验是关于严重事故全序列的机理性系列实验,主要研究轻水堆在不同假想严重事故序列过程中的一些关键现象。

国内针对严重事故条件下燃料元件降级行为关键机理现象也进行了许多实验研究。陈凤等[9]进行了基于替代材料燃料棒棒束熔化过程的可视化实验研究,实验以不锈钢棒为加热体模拟内热源,利用高速摄像机观察了9棒束中各单棒通电加热后产生的相吸相斥现象。陈阳丽[10]研究了采用堆芯替代材料石蜡熔化过程中的温度变化以及相变过程。王帅等[11]开展了圆柱腔内的石蜡熔化过程实验研究,以石蜡作为替代材料研究了反应堆严重事故中的堆芯燃料熔化相态变化(相变)过程。此后,王帅[12]又以金属锡为替代材料进行了包壳熔化实验,研究了不同包壳厚度(2 mm、4 mm 和 6 mm)、不同恒温环境温度以及不同加热功率对熔化过程的影响。

国外已经开展了许多高温真实材料严重事故系列实验。而国内针对燃料熔化和迁移行为关键机理现象实验研究缺乏足够的实验数据支撑。本文针对严重事故条件下燃料棒熔化现象搭建高温可视化实验装置FROMA(Fuel Rod Melting Progression Apparatus),在此装置上进行燃料棒材料熔化迁移若干系列实验。

1 实验装置

1.1 FROMA

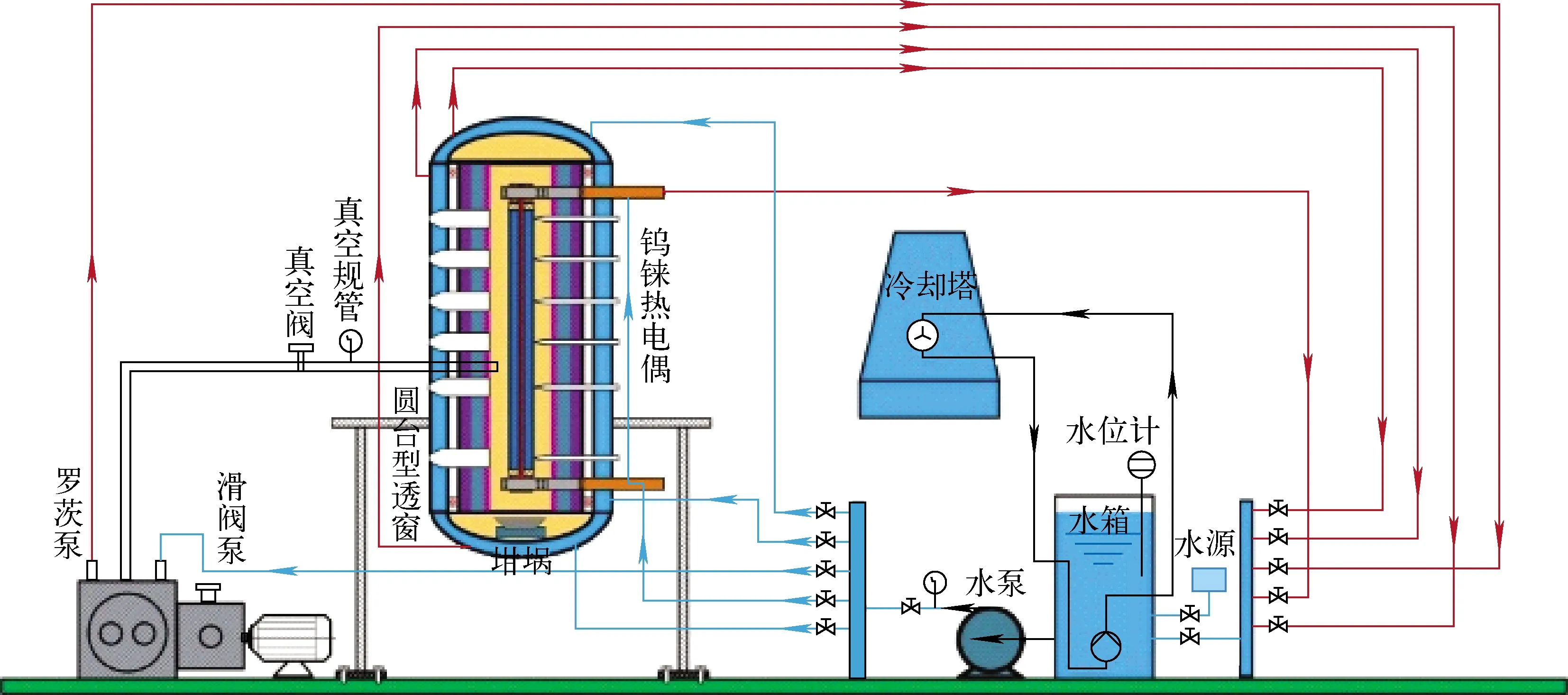

FROMA为国内首套可用于严重事故燃料棒单棒及棒束高温熔化及熔融物迁移行为可视化研究的一套多功能实验装置[13]。如图1所示,FROMA整体结构十分紧凑,实验系统主要包括高温加热系统、水冷循环系统、真空系统、数据采集和测量系统等。实验时,燃料棒通过上下夹持固定在高温加热炉中心处并持续通电,燃料棒内层镍铬合金加热丝通电加热模拟内热源,加热炉的3层保温层配合外璧面水冷技术能够实现将炉内单根或棒束结构燃料棒从常温加热至超过2 200 ℃超高温的连续瞬态实验。璧面梯形结构的透窗设计能可视化地揭示堆芯材料熔化及熔融物的迁移瞬态行为特性。FROMA获得的可视化图像数据可为传统数值模拟程序及关键模型提供实验数据支持与实验验证。

图1 FROMA实验装置

FROMA具体包括100 kW进线柜、高温熔融炉、功率调节器、一级真空泵(滑阀泵)、二级真空泵(罗茨泵)、冷却塔、循环水箱、空压机、琴式操作台和可编程控制柜等。FROMA可真实还原严重事故条件下燃料棒材料熔化及熔融物迁移行为,可视化展现瞬态过程中的燃料棒温度分布、质量分布及熔融物迁移再定位瞬态行为图像等实验数据。这有助于掌握严重事故早期关键现象机理,降低堆芯熔化进程的不确定性,为后续复杂严重事故进程提供重要初始状态参数。

1.2 试验件

试验件为替代材料制作的燃料棒及棒束,棒长度为0.905 m,熔融炉内可夹持单棒及棒束试验件。图2为基于替代材料的试验棒,试验棒中心为直径为3 mm的加热丝(镍铬合金),为防止加热丝与外侧铝管导电,在加热丝外侧喷涂了0.03 mm的氧化铝绝缘层。加热丝外层为内径3 mm、外径10 mm的铝管,用于替代真实反应堆中的二氧化铀,铝管外侧为厚度1 mm的锌,用于替代燃料棒的包壳结构。采用锌铝材料除了能够模拟真实堆芯材料的熔化及熔融物的迁移行为,还能对堆芯材料间的共晶反应进行研究。实验时,通过对位于芯块中央的加热丝通电加热,模拟燃料棒衰变热。

2 结果与讨论

2.1 预实验

首次实验的实际加热功率如图3所示,加热时长达到30 min左右,升功率运行,实际功率约为0.54 kW。运行1 h左右,温升不再变化,开始降功率,进行真空冷却。

图3 实验功率曲线

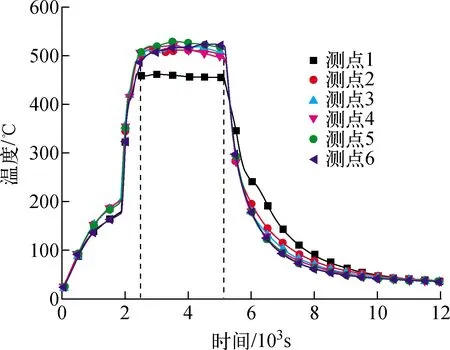

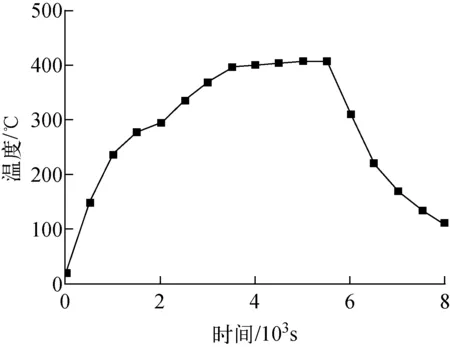

各测点温度分布如图4所示,加热30 min后,由于加热功率增加,温度上升幅度变大,加热1 h后,由于试验棒体熔化吸热,各测点的温度几乎保持在一个高度不变。通道1测点(测点1)的温度明显比其他测点的温度低,这是因为棒体在上部熔化较快,使得内部金属铝实体几乎熔化完,测点1的热电偶脱离内壁,因此温度明显低一些。通道6的温度在平衡段后期(约75 min),温度为6个测点中最高,这是因为棒体上部熔化的熔融物迁移到棒体下部导致的。由图4可知,加热棒加热方式近似于均匀加热方式。因此在后续实验中可只布置1根热电偶即可确定试验棒径向温度分布。

图4 各测点温度分布

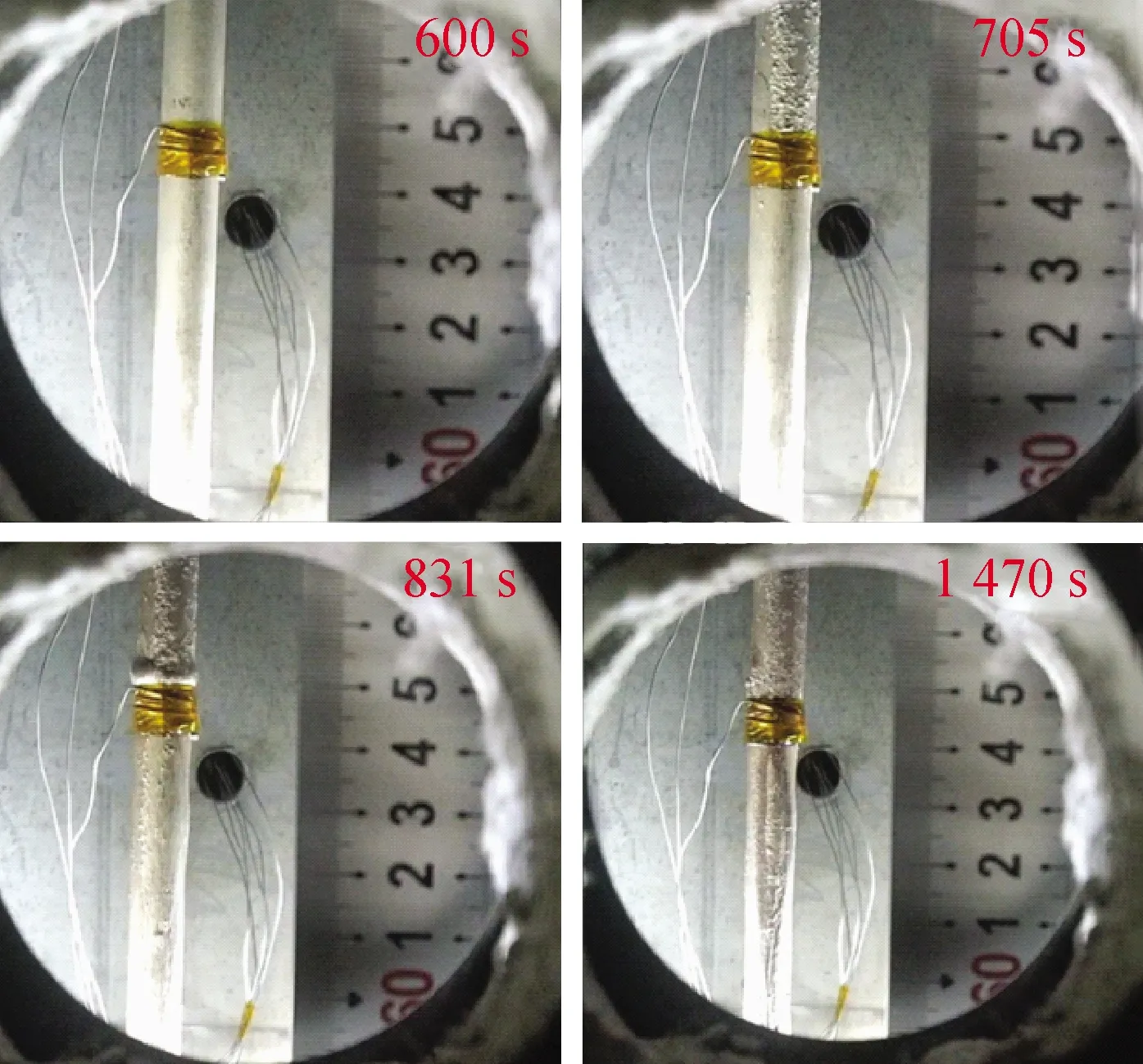

图5、6示出试验棒熔化过程中产生的包壳鼓泡现象。随试验棒温度持续升高,包壳表面开始出现鼓泡,最后鼓泡变大。随着加热的持续进行,由于中心电加热方式,铝从内部开始熔化。本实验在真空环境下进行加热,因此不会出现常见的氧化层在铝包壳表面积聚的现象。

图5 通道3中的包壳鼓泡

图6 通道5中的包壳鼓泡

由图5可看出,本次实验早期现象主要是锌包壳表面出现的鼓泡现象,因为当温度升高时,包壳会发生蠕变,而当蠕变应力超过包壳的屈服应力时,鼓泡就会在试验棒包壳表面形成。受重力的作用,在一定的包壳厚度下聚集产生静压力。由于受到加热棒两端散热的影响,在液体金属静压力和上端固体金属重力的双重作用下,薄壁应力极限的减小造成在加热棒中间的位置形成鼓泡变形现象。内部金属熔化进一步的进行会致使包壳受内外应力差的作用而发生坍塌变形。不同于上述鼓泡机理,高功率加热下较薄的包壳层在接近熔点时,部分熔化造成包壳不能保持原本的形状,造成遍布整体的坍塌变形。这种形态变化区别于鼓泡的局部的向外凸起,而是棒整体形状的坍塌变形。

上述两种变形机理不同,具体情况取决于包壳层厚度。当包壳层厚度较大时,相同功率下熔化持续时间更长,内层金属熔化后的液体质量也更大,因此肿胀变形程度更严重。而当包壳层厚度很小时,液体金属无法汇聚形成明显的静压力。临界熔化的包壳金属在本身受到的重力作用下,形成整体的坍塌变形。

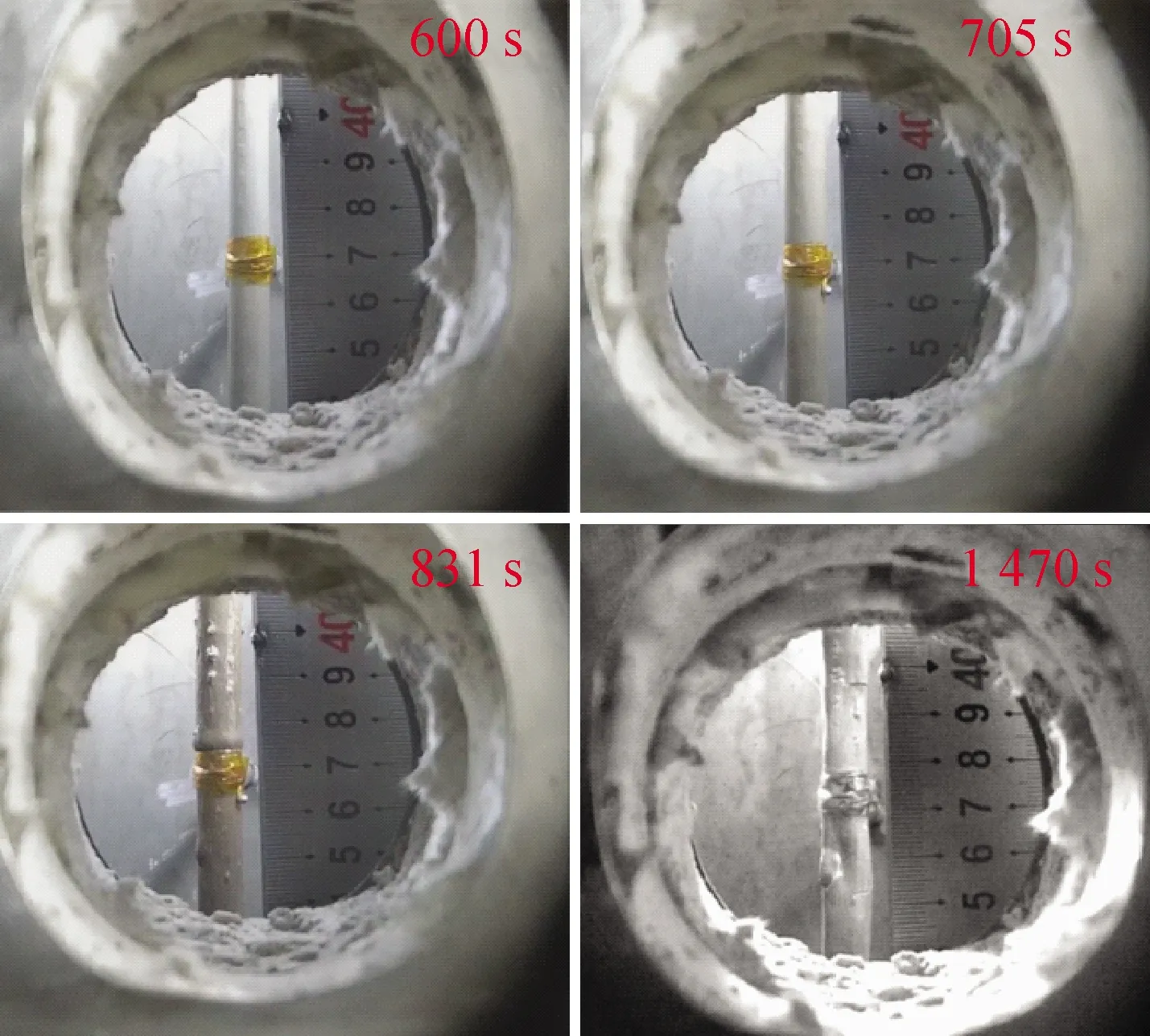

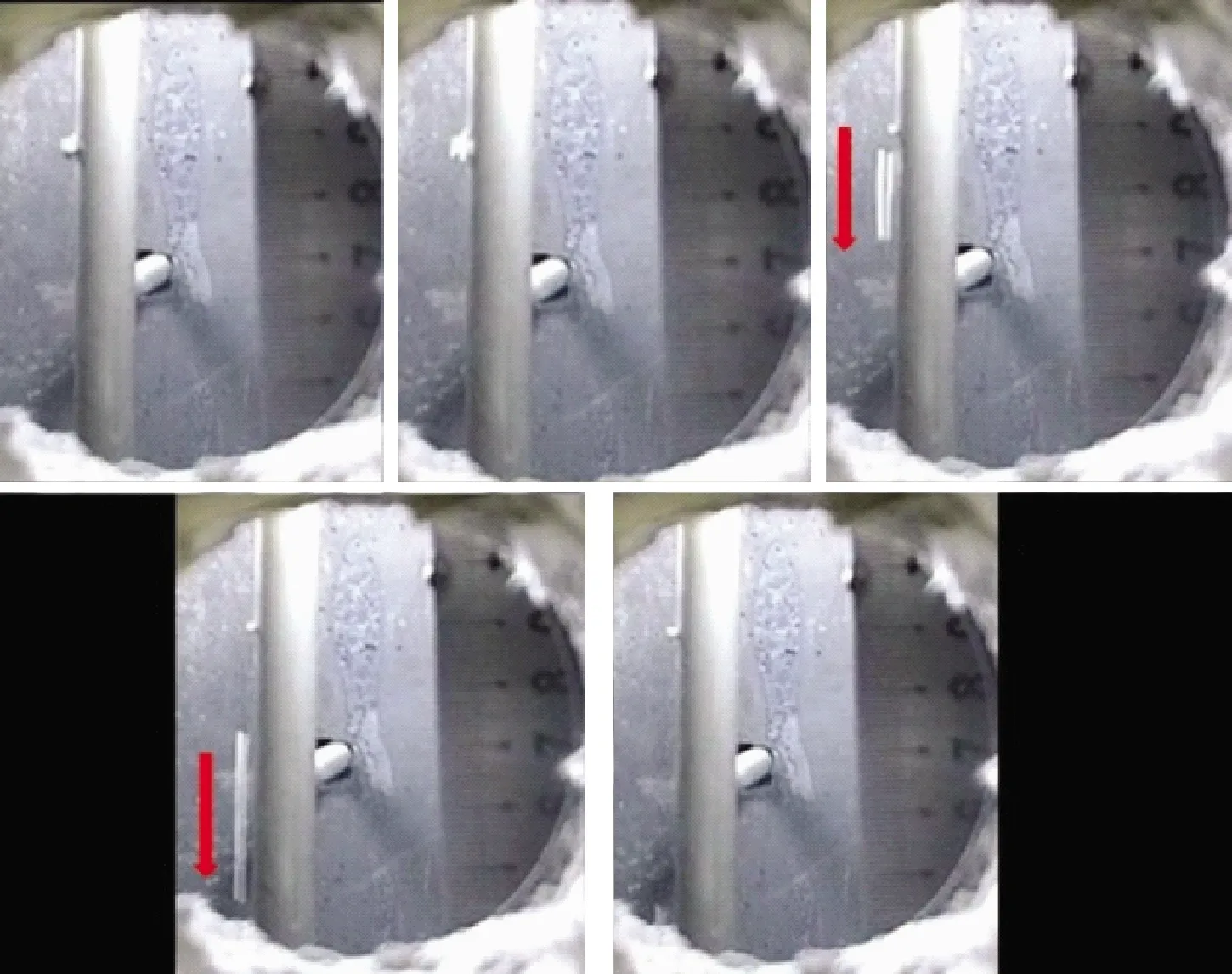

图7示出熔融物迁移再定位行为,在试验棒束通道内,再定位行为很容易造成通道堵塞,影响后续严重事故进程。

图7 通道6中的熔融物迁移再定位

在包壳材料与内部燃料升温的过程中,两种金属会发生共晶反应,使得试验棒在低于任一种组成物金属的熔点下熔化。在第1次加热的过程中,由于初始加热功率过大,使得试验棒内部的铝较早熔化。从可视化窗口可看出,试验棒上部发生的主要是锌包壳的鼓泡现象(图5),而底部发生的主要是金属的熔化和迁移过程(图7),中上部的包壳可看出明显坍塌的迹象,说明试验棒内部的金属铝较早熔化并在内部向下迁移,在棒底部聚集并熔穿包壳,这是由于实验初始加热功率增长过快造成的。

2.2 正式实验

由于加热棒加热方式近似于均匀加热,在后续的低温单棒实验中,只保留了通道2测点的热电偶以记录试验棒径向温度分布。在第1次低温单棒实验中,由于功率上升过快以及锌和铝之间共晶反应的影响,熔点较高的铝较早熔化。因此,在后续实验中采用了阶段加热的方法,保证温度加热均匀以及热量在试验棒中的传导。

阶段加热功率如图8所示,实验中通道2测点的温度变化如图9所示。由图8可知,实验经过3次功率提升,由初始的0.135 kW左右先后提升到0.188、0.202、0.222 kW。

图8 正式实验功率曲线

第2次低温加热实验控制了加热功率,使试验棒尽量缓慢均匀加热。从可视化窗口可看出本次实验现象与第1次稍有不同,本次实验更接近真实严重事故下的试验棒熔化过程。从加热变形、熔化到解体这3个方面对实验现象进行了分析。

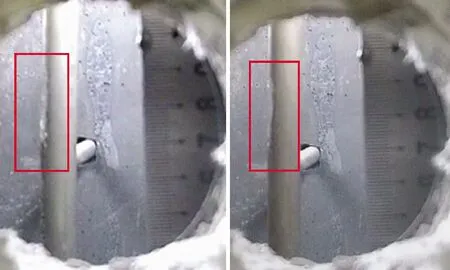

由图9可知,升温阶段棒内部金属铝的温度近似呈现线性上升趋势,上升速率与加热功率呈正比。随温度的升高,受热应力影响,试验棒沿径向发生变形位移,燃料棒距预设的钢尺距离逐渐接近,位移过程如图10所示,但此阶段未发生熔化,只有试验棒由于温度不断升高而发出亮白色光,从影像记录未观察到明显的形态变化。

图9 试验棒温度随时间的变化

图10 试验棒的变形位移现象

第2阶段为熔化阶段,此阶段发生了相变,根据熔化过程中现象出现先后对比,将熔化阶段分为熔融金属液滴析出和穿孔两个环节。该阶段温度保持稳定,结束于温度降低的时刻。

在熔化阶段,靠近内部加热丝的金属铝仍然率先达到熔点,铝开始熔化。此环节表现为熔融状态的铝从内部熔穿包壳,在包壳表面析出细小液滴的现象。这种液体滴落的现象出现在棒中间高度处,熔化的液体金属析出表面并聚集,最后沿外壁面流下,如图11所示;部分金属液滴会脱离壁面在重力作用下下落至熔炉底部,如图12所示。液滴析出的位置随功率的增加而下移,面积增大,持续时间增加。随着温度的不断升高,不断地有金属液滴流下,最终使得包壳被熔融铝熔穿的孔逐渐变大,形成包壳的穿孔现象。

图11 金属液滴沿壁面聚集滑落现象

图12 金属液滴脱离壁面滴落现象

试验棒的锌包壳厚度为1 mm,较大厚度的金属包壳在被熔穿的中期阶段,靠近加热棒的内层铝熔化后,聚集产生静压力,造成中部位置的肿胀变形。随着熔化份额的加大,最终会在鼓胀位置或者偏下位置产生破孔,形成穿孔现象,并且会伴随大量液体金属的流出,随着熔化时间的进行,出现位置从上至下依次产生,并呈现向周向发展的趋势。这种熔化机理不同于第1次低温实验,在图13中,随着液体金属滴落,最终会在包壳表面形成较大的穿孔。

图13 包壳穿孔的形成过程

图14示出实验后期高温熔融物沿试验棒包壳滑落至棒底部的过程,与此同时,底部也开始出现包壳被熔穿的现象,熔融铝逐渐从试验棒内部流出,最终在实验装置底部进行再定位,可以预测在实验末期大部分试验棒会出现熔融物迁移再定位行为。在棒束结构中,再定位行为很容易造成棒束通道堵塞,影响后续严重事故进程,因此开展棒束熔化实验十分必要。

图14 试验棒熔化及再定位过程

第2次低温实验出现多次熔融金属液滴滴落现象,液滴形貌如图15所示,对所有熔融金属滴落过程进行分析。按时间对液滴进行编号,液滴的具体尺寸列于表1,由表1可见,内部共晶产物熔穿包壳后在包壳表面形成的液滴宽度H和液滴高度L的关系近似为1∶2。图16示出第2次低温实验液滴下落高度及速度对比,速度曲线表明随着包壳穿孔的形成,先后陆续会有液滴从穿孔中流出,随着反应的进行,液滴的下落速度逐渐减慢,最终会从开始脱离壁面的直接下落转变成沿壁面滑落的现象,对包壳的破损造成进一步的影响。

图15 实验观测的液滴形貌

图16 液滴下落高度及速度对比

表1 液滴尺寸

本次实验中,试验棒从480 s左右开始发生明显变形,到2 280 s时,试验棒右侧边缘几乎与标尺左侧边缘重合。熔融物在1 250 s时开始析出并长大,在重力作用下,熔融物脱离包壳滴落至炉底。随后在1 981 s时第2个熔融物在相同位置析出,熔融物的析出与滴落呈现周期性。在2 007 s之后,熔融物聚合形成较大的熔融液滴并沿包壳向下迁移,在表面形成破口与凹槽。

2.3 小结

低温实验由于加热功率较低,熔化过程可以分为加热、熔化、解体3部分,从实验图像可看出,熔化过程中试验棒会出现明显的鼓泡、包壳坍塌、变形位移、熔融金属滴落、穿孔以及再定位等过程。

实验中的鼓泡现象是由温度升高导致试验棒内部的金属铝发生熔化迁移引起的,而在实际事故工况中还必须考虑氧化层的包覆、锆水反应产生的氢气以及辐照对包壳鼓泡的影响,因此包壳鼓泡现象也会更加明显。对于鼓泡现象来说,鼓泡突出高度是指生长在包壳外径方向鼓泡高度,但其存在较大的不确定度并且不能直接测量。在严重事故工况下,堆芯的衰变热若无法顺利排出,巨大的能量会使得燃料棒表面出现鼓泡现象,如试验段上部的现象所示。此外,真实的锆合金包壳氧化层(熔点约2 700 ℃)能够阻滞熔融物的迁移,起到良好的包容作用,而本实验在真空环境中进行加热,所以实验在较高的加热功率下会出现明显的熔融物迁移行为,最终在高温熔融炉下部滴落至坩埚处并堆积。

3 结论

本文采用了低熔点的铝锌金属针对堆芯熔化及熔融物迁移过程进行了实验研究,主要得到如下结论:1)低温实验由于加热功率较低,熔化过程可以分为加热、熔化、解体3部分,熔化过程中试验棒会出现明显的鼓泡、包壳坍塌、变形位移、熔融金属滴落、穿孔以及再定位等过程;2)FROMA可以可视化展现包壳鼓泡、破裂及堆芯材料熔化、迁移与再定位过程;3)实验中获得的动态图像参数、温度、功率及液滴尺寸等可用于MELCOR、MPS、ABAQUS-FUEL等程序中模型的初步验证与优化。