含埋铜块与盲槽的印制板制作工艺

2020-07-21莫雪生郑伟生

莫雪生 郑伟生

(广州杰赛科技有限公司电子电路分公司,广东 广州 510000)

0 前言

印制电路板(PCB)含有盲槽,存在阶梯线路层,使PCB呈现立体化,实现优化装配空间,性能更强,在许多领域都得到广泛的应用。对于使用环境温度较高的盲槽类板,很多设计都会设计更大的接触面的盲槽保证散热,或者采用埋铜的方式保证散热。

埋铜块式线路板与盲槽线路板在PCB行业中是分别属于不同的制作工艺,彼此的结构的实际方法都大为不同,关键工序在于压合方式的不同及实现埋铜方式的不一。

埋铜的工艺按照铜块在PCB所处位置分为贯穿铜块和半埋铜块,根据与盲槽的结合可分为三种情况:贯穿型与盲槽结构;半埋型与盲槽结构;盲槽和铜块相交的半埋型与盲槽结构。

笔者以上述不同PCB结构,介绍实现埋铜+盲槽的PCB工艺。

1 贯穿型与盲槽结构和制作方法

1.1 贯穿型与盲槽结构

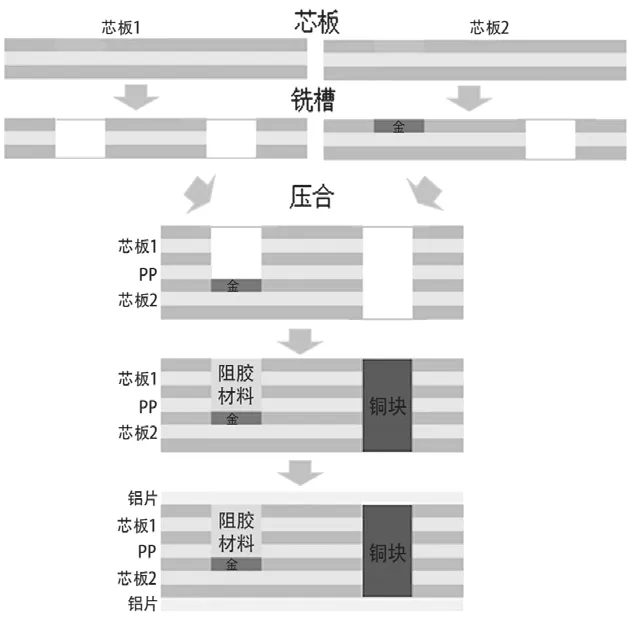

以图1所示结构,盲槽板为单阶盲槽或为多阶盲槽,铜块直接贯穿整个线路板。

图1 带贯穿铜块与盲槽板简易设计图

1.2 制作方法

以图1所示结构,按外层正片工艺为例,不考虑钻孔的情况下制作流程:

芯板1:开料→内光成像→冲孔→内层蚀刻检验→铣孔(铣盲槽位置)→铣孔1(铣铜块位置)→配套中心→黑化

芯板2:开料→内光成像→冲孔→内层蚀刻检验→外光成像→镀厚金(进行盲槽底部镀厚金保护图形)→碱性蚀刻→铣孔1(铣铜块位置)→配套中心→黑化

半固化片:开料→铣孔(需保证胶能填好铜块嵌套所需,根据铜块尺寸决定)→配套中心

注:铜块相对应的铣孔1,铣孔的尺寸需比铜块单边大0.1 mm(4 mil)。

外层:层压→陶瓷磨板→……→外光成像→镀铜锡→碱性蚀刻……

1.3 工艺解析

层压:叠板采用阻胶材料(可塑性低膨胀系数耐高温)进行盲槽阻半固化片流胶,避免溢胶上盲槽底部;压合需采用双面铝片进行覆型。由于此种结构同时压合盲槽和铜块,需保证铜块压合后能与板厚度相符,且同时保证盲槽内可塑性材料不会因热膨胀导致板面凸起不造成失压;采用兼具塑性和刚性的覆型材料铝片进行覆型。

陶瓷磨板:压铜块需保证P片能填好铜块嵌套所需,宜溢胶微过量,压合后进行铜块位置胶打磨,保证压合牢固。

图2 带贯穿铜块与盲槽板加工流程

2 半埋型与盲槽结构和制作方法

2.1 半埋型与盲槽结构

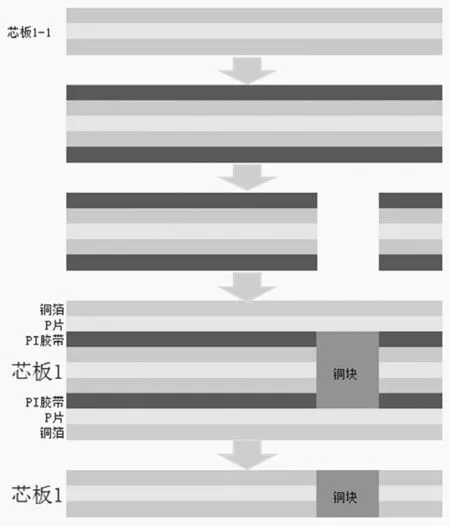

如图3所示结构,为铜块半埋的盲槽PCB,由于此种结构的组合多种,笔者两种实现方法分别进行描述。

图3 半埋型铜块与盲槽结构

2.2 制作方法

以图3所示结构为例,不考虑钻孔情况的制作流程:

芯板1-1:开料→贴胶带→铣孔→棕化

芯板1:层压→撕胶带→陶瓷磨板→工具配套→内光成像→冲孔→内层蚀刻检验→铣孔(铣盲槽位置)→铣孔1(铣铜块位置)→配套中心→黑化

注:铜块相对应的铣孔1,铣孔的尺寸需比铜块单边大0.1 mm;

图4 半埋铜块的芯板制作

2.3 工艺解析

贴胶带:对芯板两面贴PI耐高温胶带,再进行铣孔减少毛刺;

层压:压合需采用双面铝片进行覆型,(由于此种结构压合将铜块嵌入芯板内,需保证铜块压合后能与板厚度尽可能相符,采用兼具塑性和刚性的覆型材料铝片进行覆型),压合为以芯板1-1双面压合铜箔制作芯板1;

撕胶带:需将双面胶带撕下,铜箔会一同除下;

陶瓷磨板:双面半固化片片不开窗压铜块存在溢胶上板面,压合后进行铜块位置胶打磨,保证压合牢固;

以上方法为先制作出埋铜芯板再实现盲槽做法,后续做法参考正常盲槽做法。这种方法可用于制作多层盲槽+埋铜,应用范围广,但过程耗时长,不适合进行批量生产。

2.4 拓展

以上方法可实现盲槽与铜块相邻结构的制作,实现方法如下:

对压完铜块的芯板1进行铣孔再制作,铣孔(铣盲槽)位置,铣靠近铜块一边位置需改为小刀铣,并减少铣刀移速。

芯板2进行盲槽底部镀厚金,以保护图形;PP铣孔需保证胶能填好铜块嵌套所需,根据铜块尺寸决定,铜块对应P片位置不进行铣孔处理,以保证铜块底下填胶充足。层压时叠板采用阻胶材料,需与常规盲槽制作相区别,需尽可能接近盲槽深度,不宜太厚;盲槽面采用单面大硅胶进行覆型。

图5 半埋型铜块与盲槽板加工流程

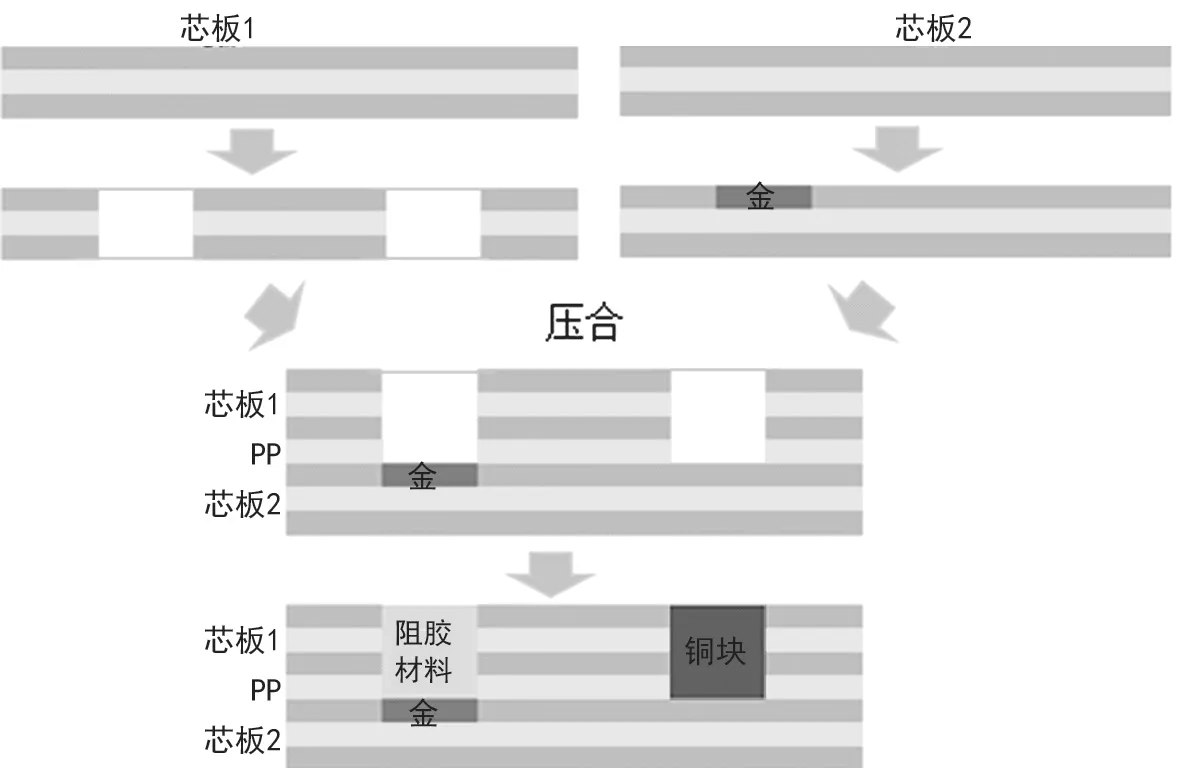

2.5 铜块与盲槽板同时压合方法

以图2所示结构,按外层正片工艺为例,不考虑钻孔情况的制作方法(图6)。

分别制作芯板1和芯板2,完成黑化后待压合。半固化片开料,铣孔需保证胶能填好铜块嵌套所需;铜块相对应的铣孔1,铣孔的尺寸需比铜块单边大0.1 mm。

层压:叠板采用阻胶材料(可塑性低膨胀系数耐高温)进行盲槽阻PP流胶,避免溢胶上盲槽底部。由于此种结构同时压合盲槽和铜块,需保证铜块压合后能与板厚度相符,且同时保证盲槽内可塑性材料不会因热膨胀导致板面凸起不造成失压;采用兼具塑性和刚性的覆型材料铝片进行覆型。若为盲槽与铜块为不同面,层压时盲槽面大硅胶覆型,铜块面铝片覆型

陶瓷磨板:压铜块需保证P片能填好铜块嵌套所需,宜溢胶微过量,压合后进行铜块位位置胶打磨,保证压合牢固;

针对盲槽要求非金属化需过外光成像(2)和碱性蚀刻(1),外光成像(2):只开窗盲槽位置,其它位置不开窗;碱性蚀刻(1):只进行退锡不进行蚀刻,退除盲槽内的锡;若盲槽为金属化盲槽则按正常直接退膜蚀刻;.

此方法为半埋铜块与盲槽同时实现,可用于制作批量板,一次压合过程耗时短,此方法不可用于盲槽与铜块相邻的多层板,引用需结合实际设计进行结合工艺使用。

图6 半埋铜块与盲槽同时压合流程

3 盲槽和铜块相交的结构和制作方法

3.1 盲槽与铜块相交结构

图7所示结构为例,盲槽直接实现于铜块上。

图7 带贯穿铜块与盲槽板简易设计图

3.2 制作方法

以图7所示结构,按外层正片工艺为例,不考虑钻孔情况的制作流程:

芯板1:开料→内光成像→冲孔→内层蚀刻检验→铣孔1(铣铜块位置)→配套中心→黑化

芯板2:开料→内光成像→冲孔→内层蚀刻检验→配套中心→黑化

半固化片:开料→铣孔(需保证胶能填好铜块嵌套所需,根据铜块尺寸决定)→配套中心

注:铜块相对应的铣孔1,铣孔的尺寸需比铜块单边大4 mil。

外层:层压→陶瓷磨板→内光成像→…→外光成像→镀铜锡→铣盲槽→碱性蚀刻→AOI→铣盲槽→…

3.3 工艺解析

层压:压合需采用铝片进行覆型,压合铜块;

陶瓷磨板:压铜块需保证半固化片片能填好铜块嵌套所需,宜溢胶微过量,压合后进行铜块位置胶打磨,保证压合牢固;

铣盲槽:按控深铣进行盲槽制作,严控公差,对铜块时行铣盲槽;需进行线路制作后再进行铣盲槽,保证深度。

图8 盲槽直接于铜块上制作流程

4 总结

埋铜+盲槽结构类板种类复杂,针对不同的结构的埋铜盲槽板,采取不同的工艺制作方法,不同工艺方法可根据实现结构进行优化组合以实现。本文仅以简单四层板为例进行不同工艺方法解析说明。对于埋铜+盲槽结构类板的制作,从制作工艺,实现产品结构为基点,需对埋铜和盲槽两种特殊结构分别进行设置实现方法再进行组合。本文仅以简单四层板为例,进行不同工艺方法解析说明;从最简单的案例入手,但不局限于简单板,为更复杂类型的埋铜盲槽板提供基础支持,希望能对同行业制作埋铜盲槽板能有指导作用。