低水胶比对水泥基材料强度及微结构的影响

2022-06-25李旭,韩静

李 旭,韩 静

(1.西安未央城市建设集团有限公司,西安 710016;2.中核西北建设集团有限公司,西安 710043)

0 引 言

在我国北方高寒地区,水工建筑物长期遭受侵蚀、河流冲刷和冻融循环作用,使水工建筑物的使用寿命大幅度折减,由耐久性劣化而引起的事故屡见不鲜。高性能混凝土具有良好的力学性能和耐久性,硬化浆体结构也更为密实,将其应用于高寒地区水利工程建设,能够显著延长水工结构的使用年限,具有优异的经济和环境效益[1]。

混凝土的宏观性能与胶凝材料微观水化过程有着密不可分的联系,高性能混凝土的胶凝体系通常为复合胶凝体系,采用一种或多种活性矿物掺合料等量替代水泥,反应机理较为复杂。粉煤灰和矿渣作为具有潜在活性的胶凝材料,已经成为目前工程上最常用的辅助材料,多年来众多学者对复合胶凝体系进行了研究,也取得了较为丰富的成果。韩方晖[2]对水胶比为0.4 的水泥-矿渣复合体系不同龄期的化学结合水量进行测定,结果表明,结合水量的增加幅度随矿渣掺量的增多而增大。李响[3]研究了粉煤灰-水泥复合体系,当粉煤灰掺量增大时,复合体系的总水化程度随之降低,且高温养护可以促进复合体系的初期水化。宋全收[4]建立了粉煤灰-水泥再水化模型,研究了粉煤灰对低水胶比复合体系再水化作用的影响,结果表明再水化程度随粉煤灰掺量的增加而减小。Zhang Z等[5,6]将矿渣等辅助胶凝材料的填充效应分为稀释效应、成核效应和加速溶解效应,借助BNG 模型和改进Jander 模型,提出新的复合胶凝体系的动力学模型。宫经伟[7]等研究了粉煤灰和矿渣对水泥石抗侵蚀性能的改善作用,提出不同浓度的SO42-环境中矿渣和粉煤灰的抗侵蚀能力有所差异。部分研究表明,矿渣和粉煤灰协同作用时可以显著增加混凝土长龄期的强度,结构比单掺体系更加密实;对于大体积混凝土,还能够有效改善混凝土内部温升,显著提高结构的体积稳定性和耐久性[8-11]。

目前对于复合胶凝材料的研究中,研究者通常设定较高的水胶比,这使得研究成果不能很好地适用于低水胶比的高性能混凝土胶凝体系。基于此,本研究参考高性能混凝土的配合比,设置梯度结构低水胶比,以水泥-粉煤灰-矿渣复合胶凝材料为研究对象,通过宏观力学测试、化学结合水量测试和微观机理研究,分析高性能混凝土胶凝体系的水化特性,为提高水工建筑物的使用寿命,推广高性能混凝土在水利工程中的应用提供理论依据。

1 试验原材及方法

1.1 试验原材

水泥采用抚顺水泥股份有限公司生产42.5 级P.I 型硅酸盐水泥。主要物理性能见表1,主要化学成分见表2。

表1 水泥主要物理性能Tab.1 Main physical properties of cement

矿渣粉采用西安德龙粉体工程材料有限公司生产的S95级矿渣粉,比表面积为433 m2/kg,7 d 和28 d 活性指数分别为79%、98%。粉煤灰采用新疆克拉玛依电厂生产的Ⅱ级粉煤灰,比表面积为420 m2/kg。掺合料的化学成分见表2。

表2 胶凝材料化学成分 %Tab.2 Chemical composition of binder

减水剂采用江苏苏博特新材料股份有限公司生产的PCA®-300P粉体聚羧酸高性能减水剂,减水率大于35%。

标准砂采用厦门艾思欧标准砂有限公司生产的标准砂。

各原材的粒径分布见图1。

你们急个啥?老冬瓜说。老鳜鱼可没说要杀谁。他那把刀子,有一尺多长,锋利着呢,刀片可也不薄,握在手里正好,沉甸甸的,满有手感。

图1 胶凝材料粒径分布Fig.1 Particle size distribution of cementitious materials

1.2 试验配合比

试验设计梯度水胶比为0.2、0.25 和0.3,粉煤灰与矿渣粉以1∶1复掺的形式替代水泥,净浆配合比见表3。复合胶凝体系的力学性能采用胶砂强度进行表征,在胶砂配合比中,胶砂比取1∶1.3。减水剂掺量根据试样流动度调整,在力学性能试验中,调整减水剂用量使各试验组胶砂流动度保持为180±5 mm;化学结合水量和微观试验测试中,以0.2 水胶比减水剂最优掺量下的流动度为基准,调整减水剂掺量,使各实验组流动度满足230±5 mm。

表3 复合胶凝材料净浆配合比Tab.3 Mix proportion of composite binder

1.3 试验方法

1.3.1 力学性能测试

复合胶凝体系的力学性能通过胶砂强度表征,参照GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》进行测定[10]。

1.3.2 结合水含量测试

根据配合比制备净浆,使用离心管密封后放置标养箱养护至试验龄期,破碎后取中间部分终止水化。将终止水化的试样在无水乙醇中研磨,采用200 目筛筛取粉末后放置烘箱中24 h烘至恒重,烘干温度为80 ℃。称取2 g记为m1,放入马弗炉高温灼烧4 h 至恒重,灼烧温度为1 000 ℃,灼烧后在玻璃干燥器中冷却称重,质量记为m2。结合水含量按式(1)、(2)计算,每组样品做3个平行试验,结果取平均值。

式中:Wne为复合体系中结合水含量;m1为80 ℃烘干质量;m2为1 000 ℃灼烧质量;WSL,L为矿渣烧失量;fSL为矿渣质量百分比;fC为水泥质量百分比;fFA为粉煤灰质量百分比;WFA.L为粉煤灰烧失量;WC,L为水泥烧失量。

1.3.3 微观试验

2 结果与讨论

2.1 复合胶凝体系宏观力学性能分析

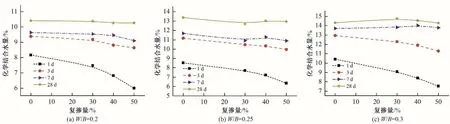

图2(a)、(b)、(c)分别表示水胶比为0.2、0.25、和0.3,不同复掺量对胶砂抗压强度的影响规律。水化龄期的增长使三组水胶比的试样强度均呈增长趋势,且各水胶比的试样中均为纯水泥试样的强度最高。

由图2知,水化龄期为3 d 时,随着粉煤灰和矿渣掺量的增加,各组试样强度呈阶梯式下降。但随着水化的进行,复掺粉煤灰和矿渣的试样后期强度增长率骤然增加,以0.2 水胶比为例,当水化龄期从3 d 增长为28 d,纯水泥样品强度增长了42.47%,而复掺量为30%、40%、50%的试样抗压强度分别增长了61.33%、63.03%、71.33%,增长率远超纯水泥。水化至28 d时,复掺量为50%的试样后期强度增长率最高,水胶比为0.2、0.25 和0.3 时,复掺50%的试样3 d 抗压强度仅分别为纯水泥强度的76.57%、65.38%、66.03%,但水化至28 d 时,强度已分别可以达到纯水泥的92.1%、95.7%和92.3%,且继续增长的趋势十分明显。粉煤灰和矿渣活性远低于水泥,且在水化早期主要起稀释作用,火山灰反应无法弥补所替代水泥的水化活性。随着反应的进行,CH 不断激发矿渣和粉煤灰的活性,粉煤灰和矿渣相继参与反应,快速消耗水泥的水化产物CH,同时生成大量的C-S-H,C-S-H 不断生成并填补硬化浆体孔隙和界面区的微裂缝,从而使得胶砂的强度大幅度提高。随着龄期的增长,复合胶凝体系强度均渐渐地与纯水泥组缩小差距,这一点在水胶比为0.3时尤为明显。

图2 不同复掺量对复合胶凝体系力学性能影响规律Fig.2 Influence of different dosage on mechanical properties of composite cementing system

图3表示水化龄期为28 d 时,水胶比对复合胶凝体系胶砂强度的影响规律。0.2 水胶比纯水泥试样28 d 胶砂强度可高达130.4 MPa,0.25 和0.3 水胶比时强度分别为109.5 MPa 和91.1 MPa。减少用水量可有效降低结构孔隙率,提高结构致密度,同时,当水胶比很低时,水化产物中C-S-H 相多为HD 和UHD,纳米压痕结构表示,UHD 相纳米强度接近Ca(OH)2[12],因此,水胶比较低的结构具有更高的力学性能。

根据图3,水胶比由0.2增加到0.25,强度下降了16.01%,由0.25 增加到0.3,强度降低了16.83%。随着水胶比的增大,纯水泥胶砂强度几乎呈线性降低。但复掺粉煤灰和矿渣的试样,随着复掺量的增加,当复掺量为40%和50%时,水胶比由0.25 增加到0.3,强度降低率明显有所减缓。这表明,粉煤灰和矿渣复掺一定程度上能够缓解水胶比增大带来的强度损失。

图3 水胶比对复合胶凝体系28 d力学性能影响规律Fig.3 Influence of water-binder ratio on mechanical properties of composite cementitious system for 28 days

2.2 复合胶凝体系水化性能分析

2.2.1 复合胶凝体系化学结合水含量分析

图4(a)、(b)、(c)分别表示水胶比为0.2、0.25、和0.3,复掺量的增加对各试样化学结合水量的影响。由图4可知,水化龄期为1 d 时,随着复掺量的增加,水化程度急剧下降。一方面,粉煤灰和矿渣活性远低于水泥,等量复掺时降低了水泥的质量分数;另一方面,在水化之初,粉煤灰和矿渣对Ca+有吸附作用,限制了Ca(OH)2和C-S-H 的结晶成核,使得水化诱导期延长,从而延缓水化,大幅度降低了体系早期的水化程度。随着反应的进行,孔溶液中OH-浓度不断升高,破坏了矿渣和粉煤灰的玻璃体结构,Al-O 键和Si-O 键解聚,矿渣和粉煤灰先后参与反应生成C-S-H。复合胶凝体系的水化反应是一个动态平衡的过程,矿渣和粉煤灰对Ca(OH)2的消耗降低了孔溶液离子浓度,反过来促进了水泥水化,使得复合胶凝体系后期水化程度大幅度增长。水化至28 d 时,0.2 和0.25 水胶比的复合胶凝体系水化程度几乎与纯水泥持平,0.3 水胶比复掺量为30%和40%的样品水化程度均高于纯水泥。这表明,复掺粉煤灰矿渣,在水胶比更高的体系中掺合料的火山灰反应更充分,对水化正效应也更为显著。

图4 不同复掺量对复合胶凝体系化学结合水量影响规律Fig.4 Influence law of different compound dosage on chemical binding water quantity of compound cementing system

2.2.2 复合胶凝体系水化性能与宏观力学性能关系

水泥基材料的力学性能与早期的水化特性有着密不可分的联系。图5表示水胶比为0.2、0.25、0.3,各组试样在水化龄期为3、7、28 d时化学结合水量和强度的关系对比。

根据图5,复合胶凝体系结合水和强度的增长关系与纯水泥试样趋势相似。0.2 和0.25 水胶比的几组试样,结合水含量和强度3 d 至28 d 的增长几乎呈线性,这表明二者增长速度相近,水化程度与强度几乎同步增长。而0.3 水胶比的几组试样,水化龄期从3 d 到7 d 时,强度增长缓慢,结合水量增长速度显著高于力学性能,当水化龄期从7 d 到28 d 时,结合水量增长幅度降低,力学性能的增长速度又高于结合水量,这一点在复合胶凝体系中表现得尤为明显。0.3 水胶比的试样水化至7 d 时,结合水量相差较小,但强度却相差较大,这表明在水化早期水化程度不是决定力学性能的关键因素。

图5 3、7、28 d龄期结合水与强度增长关系Fig.5 Relationship between bonded water and strength growth at 3,7 and 28 d ages

Krstulovic 和Dabic[13]将水泥基材料的水化分为结晶成核与晶体生长、相边界反应和扩散3个阶段。根据Li L等研究[14],当水胶比过低时水化不经历相边界反应,由结晶成核阶段直接进入到扩散阶段,而水泥基材料在扩散阶段的水化反应十分缓慢。因此,当水胶比过低时,胶凝颗粒的溶解被限制,使得胶凝体系过早的进入扩散阶段,不利于体系后期的水化。通常胶砂的孔隙率与强度呈反比关系,大部分孔隙来源于拌和水的蒸发。在0.2 和0.25 水胶比中,虽然体系水化过程会较早的进入扩散阶段,致使硬化浆体水化程度较低,但由于拌和用水量很少使得初始孔隙率较小,水化产物生长空间有限,很容易就填满孔隙,而孔隙率和孔隙分布是强度最重要的决定因素,因此,水化产物缓慢生长并填满孔隙的同时,强度也同步的增长。当增大水胶比至0.3 时,胶凝体系经历相边界反应过程,在相边界阶段胶凝颗粒能够更充分的溶解并参与反应,虽然促进了水化产物的生成,使水化程度大幅度提升,但水化产物的量不足以填补由水占据的空间,初始孔隙率仍较大,从而对强度产生不利影响;但随着反应的进行,孔隙的存在又为水化产物的进一步生长提供了一定的空间,当水化持续进行,水化产物持续填补孔隙,在水化后期强度则大幅度提升。

2.3 复合胶凝体系微观机理分析

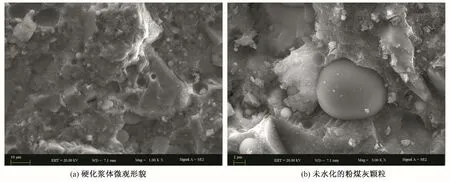

图6~8分别为0.2、0.25和0.3水胶比复掺40%粉煤灰-矿渣水化28 d硬化浆体的SEM图。

图6 W/B=0.2 试样A2-20-40水化28 d时SEM图Fig.6 W/B=0.2 SEM image of sample A2-20-40 after hydration for 28 days

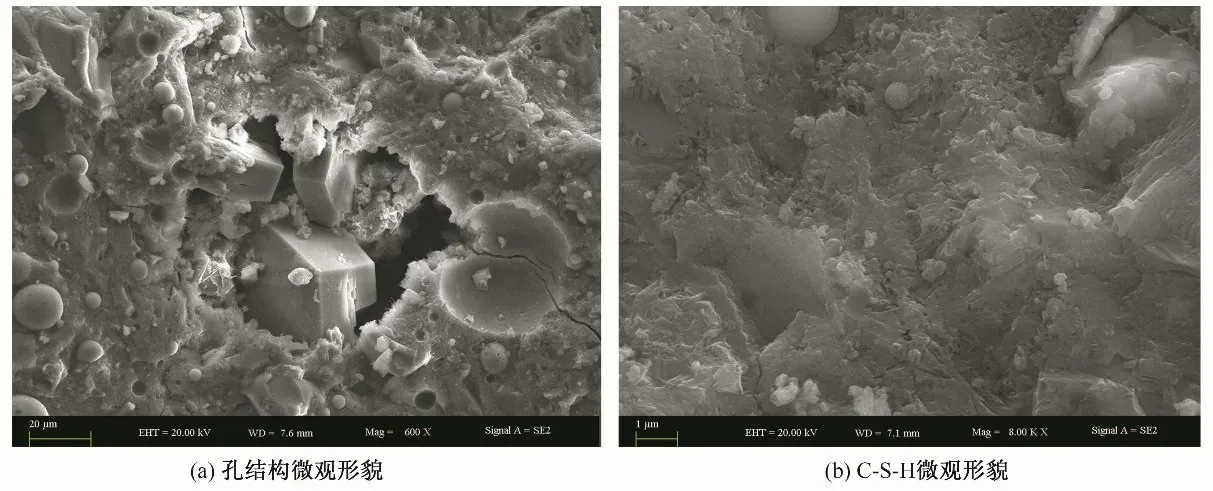

图6中,0.2 水胶比的结构密实度非常高,硬化浆体主要由致密的C-S-H 构成,很难找到形貌较为明显的CH、AFt 和AFm等水化产物。大量未水化的粉煤灰颗粒被C-S-H 紧紧包裹着,除此之外还有清晰可见的未水化水泥和矿渣颗粒。图7中,当水胶比增加到0.25 时,微观结构依旧致密,放大倍数为20 μm时与0.2水胶比的硬化浆体结构相似,但除了致密的C-S-H 外,部分孔结构中可看到典型形貌的CH。这是由于水胶比较低时,水化产物生长空间局促,随着反应的进行,水泥水化继续生成CH,而矿渣和粉煤灰颗粒更容易被水化产物紧紧包裹从而无法接触外部的CH。将硬化浆体进一步放大后可看到C-S-H的形貌呈层状结构,一层层地紧密堆叠。图8中,当水胶比为0.3 时,微观结构显著改变,部分C-S-H 呈纤维状,末端分叉生长,相互交错为网格状结构,除此之外,还有许多呈不规则的薄片状相互搭接。在微观结构中可看到典型形貌的AFt、CH 等水化产物。硬化浆体微观结构明显较为疏松,放大至500 nm,可看到部分C-S-H 层层搭接呈现出网状,除此之外还有许多颗粒状相互连接和不规则板状堆积,微观形貌与0.2 和0.25 水胶比相比呈现出显著的差异。

图7 W/B=0.25 试样B2-25-40水化28 d时SEM图Fig.7 W/B=0.2 SEM image of sample B2-25-40 after hydration for 28 days

图8 W/B=0.3 试样C2-30-40水化28 d时SEM图Fig.8 W/B=0.3 SEM image of sample C2-30-40 after hydration for 28 days

3 结 论

(1)粉煤灰矿渣复掺降低了复合体系早期的强度,但后期强度增长率大幅增高,水胶比为0.2、0.25和0.3的三组水胶比试样中,均为复掺量50%的试样强度增长率最高。

(2)水胶比由0.2 增加至0.3,强度几乎呈线性降低,但复掺粉煤灰和矿渣,当复掺达到40%~50%时,可显著减缓水胶比增大带来的强度损失。

(3)粉煤灰矿渣复掺降低了体系早期的水化程度,但后期水化程度增长率高于纯水泥。粉煤灰矿渣复掺的火山灰效应随水胶比的增大趋于显著,在水胶比较高的体系中水化正效应更大。

(4)水胶比较低时,化学结合水量与强度几乎呈同步增长;水胶比较高时,3 d 到7 d 龄期化学结合水量增长速率大于强度,7 d到28 d,强度增长速率高于结合水量。

(5)低水胶比会改变硬化浆体微观结构。水胶比为0.2 时,未见形貌典型的氢氧化钙、AFt等水化产物,C-S-H 形貌呈球状挤压在一起;水胶比为0.25 时C-S-H 呈层状结构层层堆叠;水胶比为0.3时C-S-H呈网格纤维状。