大型立式潜水泵水力模型及模型试验研究

2022-06-25陈洋

陈 洋

(1.长江勘测规划设计研究有限责任公司上海分公司,上海 200439;2.上海宝山人力资源有限公司,上海 201900)

0 引 言

立式潜水泵是一体式泵组,它具有泵组结构紧凑,土建结构简单、安装方便和运行噪音小等特点[1]。目前,中小型的立式潜水泵机组在市政工程和水利行业应用已经较为广泛,但大型机组使用较少。

常规大型泵选型一般根据泵相似定律,采用等扬程方法或参考比转速接近的水力模型,将模型泵段参数或泵装置参数的特性换算成实型泵参数。国内学者对常规大型水泵的选型研究已开展较多,谢传流等[2]以立式轴流泵模型试验为基础,分析了轴流泵叶轮的选型方法;张中东等[3]针对黄金峡大型单级单吸离心泵机组选型详细论证了水泵机组性能参数的确定方法及其影响因素;一些水利工作者对南水北调工程及一些大中型的立式轴流泵、灯泡贯流泵、竖井贯流泵、虹吸式出水竖井贯流泵等泵装置进行了选型与优化设计研究[4-9]。这些选型及装置研究均针对的是已有的成熟泵段的水力模型。另有部分学者针对灯泡贯流泵和潜水贯流泵机组性能开展过一些研究,如梁豪杰等[10]对低比转速灯泡贯流泵进行模型优化并试验验证;赵文龙等[11]运用CFD 数值模拟方法设计了适用于7~10 m 高扬程的定桨式灯泡贯流泵;刘浩然等[12]对低扬程灯泡贯流泵水力特性及内部流场进行了数值模拟研究;施伟等[13]采用CFD 技术研究不同工况下某南水北调泵站后置灯泡贯流泵叶轮导叶压力脉动规律;戴景等[14]以南水北调东线淮安三站后置灯泡贯流泵装置为研究对象,计算并分析了不同的前导叶体叶片位置对进水流道水力性能以及泵装置能量特性的影响;张仁田等[15]对南水北调东线一期工程中4种不同结构型式的灯泡贯流泵的主要特点进行了定性和定量分析;夏臣智等[16]采用CFD 方法研究潜水贯流泵装置不同过流部件形式对水力性能的影响,并进行试验验证;杨帆等[17]分析了潜水贯流泵灯泡体段对泵装置正反向运行的影响;陆伟刚等[18]提出了电动机前置的新型潜水贯流泵装置型式。以上这些研究对象均为卧式机组结构型式,立式与卧式机组安装结构相似但又不尽相同,盛建萍等[19]采用CFD技术与优化算法相结合的方法对立式潜水轴流泵叶轮进行优化设计;陈斌等[20]基于轮毂比对立式潜水轴流泵进行优化设计;另有针对深井潜水泵、小型潜水泵的数值模拟、测试和压力脉动研究[21-23]。然而目前针对大功率立式潜水泵的研究并不多见。随着社会进步及经济规模的发展,国民经济各部门对使用潜水泵的功率、流量和扬程都提出大型化的迫切要求。

1 研究对象

根据调研,部分大型立式潜水泵业绩如表1所示。立式潜水电机功率1 200 kW 的应用实例极少,目前最大应用实例为2013年投入使用的安徽梅陇三站,其水泵口径1 800 mm,叶轮直径为1 650 mm,功率850 kW。

表1 国内部分大型立式潜水泵业绩(10 kV)Tab.1 Performance of some large vertical submersible pumps in China(10 kV)

由于受空化性能限制(nD值)[24],当潜水泵大型化后,水泵转速降低,使得直连电机尺寸偏大,即使配备行星齿轮减速器,电机的体积仍然较大,这会影响泵装置内部流态,降低机组的运行效率,甚至增加振动,带来破坏性影响。本文以安徽某大型立式潜水泵站为例对水泵选型参数、导叶匹配CFD 计算及装置模型试验测试进行相关研究分析。泵站规模66 m3/s,采用6台立式潜水混流泵机组,单泵流量11.00 m3/s,运行净扬程2.7~9.5 m,水泵叶轮直径1 870 mm,水泵转速210 r/min,电机功率1 250 kW。

图2 原型水泵装置示意图Fig.2 Schematic diagram of prototype pump device

2 立式潜水泵选型及导叶匹配计算

2.1 设计选型

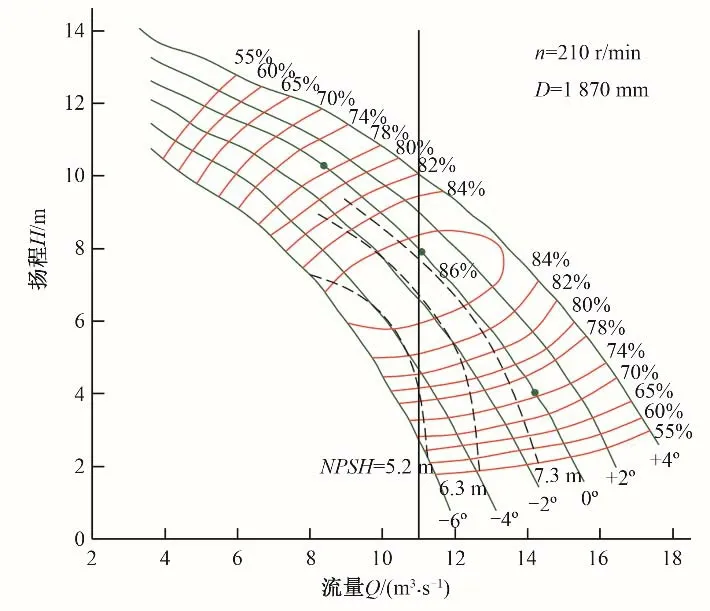

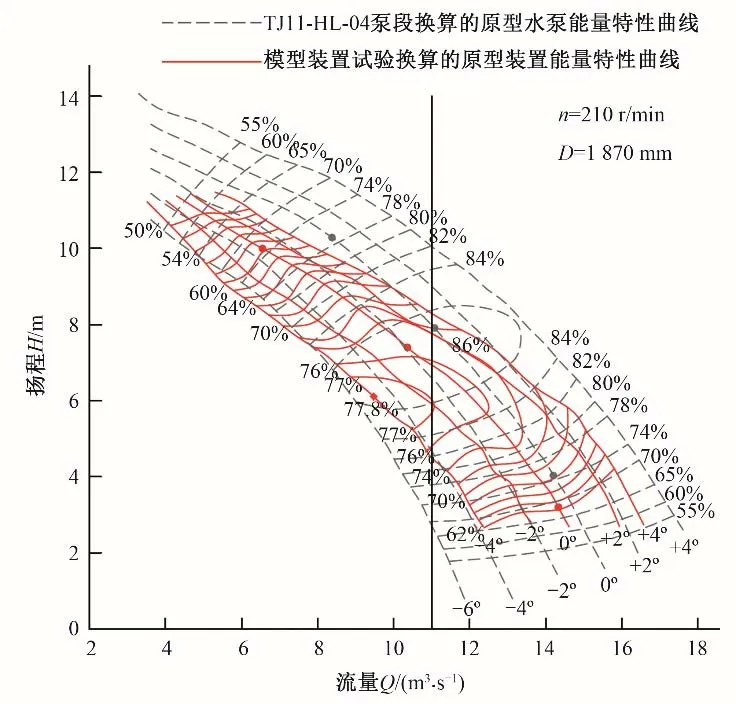

泵段与泵装置参数存在一定的数理关系,但由于未有此规模的大型立式潜水泵类似装置的测试数据。选型水力模型采用泵段模型,安徽目前应用最大的立式潜水泵泵站是梅龙三站,采用的水泵水力模型为350HDB-50A,经过多年运行检验。另外,从南水北调天津同台测试的模型中优选TJ11-HL-04 和TJ11-HL-05 水力模型分别进行换算。这3 个水力模型的选型计算结果见表2。可见,3 个水力模型均能满足泵站高效、稳定的运行要求。在平均扬程和最低扬程工况下,TJ11-HL-05 水力模型效率较其余两个模型略低;在设计扬程和最大扬程工况下,3 个水力模型水泵效率相当;350HDB-50A 转轮直径较大,整体经济性略差。经综合考虑,采用TJ11-HL-04 模型较合适。采用TJ11-HL-04 泵段模型换算的原型泵性能曲线如图3所示。

表2 选型参数比较表Tab.2 Comparison table of selection parameters

图3 原型泵段预想综合特性曲线Fig.3 Comprehensive characteristic curve of prototype pump section

2.2 潜水泵导叶匹配

2.2.1 立式潜水泵水力模型的特点及导叶匹配

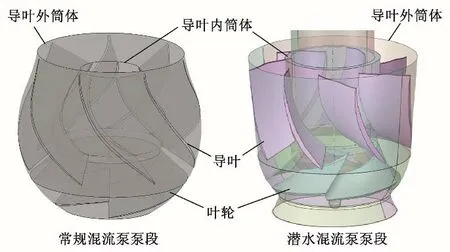

设计选型的水力模型为泵段模型,叶轮和导叶共同决定了泵段的基本性能参数。导叶的作用主要是消除叶轮出口旋转的速度环量,将速度能转换为压力能。而大型立式潜水泵的结构特点与常规立式泵存在显著差异,如图4所示,常规优秀的泵段水力模型由于导叶结构形式与潜水泵结构上不匹配,直连传动的潜水泵电机的体积或减速传动的行星齿轮箱的尺寸均较常规泵段水力模型的导叶内筒体大。常规泵段的水力模型结构上不适合直接应用于大型立式潜水泵机组。目前,大型潜水混流泵泵站也未有成熟水力模型可供选型使用,因此本文匹配了针对该大型立式潜水泵的水力模型。在选取目标叶轮和给定的控制尺寸约束条件下,重新匹配导叶。导叶数量、进口角、出口角、高度等结构参数的选择参照TJ11-HL-04 模型导叶,型线利用Bladegen 软件参数化建模[25],根据特征工况点进行CFD计算。计算过程暂不计叶轮叶顶间隙和表面粗糙度的影响。

图4 常规混流泵与潜水混流泵泵段结构对比Fig.4 Structure comparison between mixed flow pump and submersible mixed flow pump

2.2.2 CFD计算分析

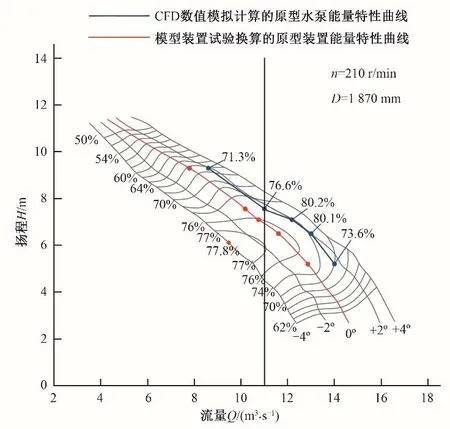

根据CFD 计算结果,统计得到各流量工况下的泵装置性能如图5所示。设计工况点流量11.08 m³/s,装置扬程7.5 m,装置效率约76.6%。流量13 m³/s 时,装置扬程6.5 m,装置效率最高约80.1%。

图5 CFD计算的泵装置性能曲线Fig.5 Performance curve of pump device calculated by CFD

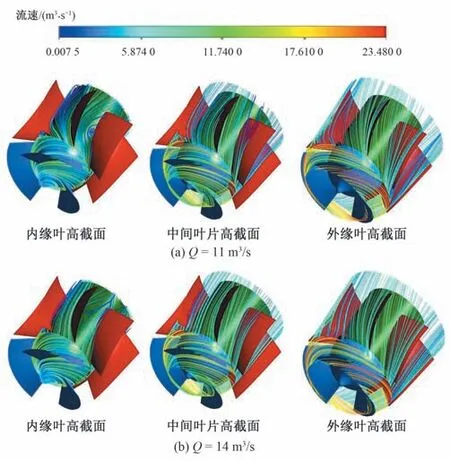

如图6所示,分别展示了设计流量(11 m³/s)和大流量工况(14 m³/s)不同的叶高截面叶轮和导叶内的流线分布。可见,叶轮和导叶在偏大流量工况,各个截面上的流线分布比较平顺,未见明显的分离漩涡,说明本项目设计的导叶与选择的叶轮较为匹配。

图6 叶轮和导叶叶高截面空间流线图Fig.6 Space streamline diagram of high section of impeller and guide vane

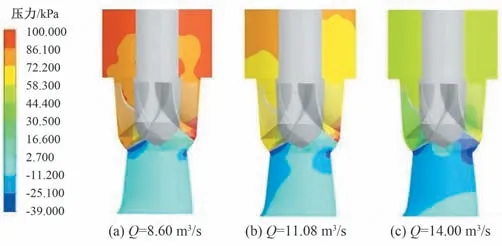

图7、8 分别截取了导叶出口端位置、XY中间截面位置的压力分布图。可见,随着流量增加,导叶出口端面压力逐渐降低。叶轮及导叶附近压力变化较大,在进出口区域压力波动较小,并且在叶轮进口区域出现了明显的低压区,对可能发生空化的风险有待进一步分析。依此导叶水力模型进行泵装置模型试验。

图7 不同工况下靠近导叶出口XZ截面压力分布云图Fig.7 Pressure distribution nephogram of XZ section near guide vane outlet under different working conditions

图8 不同工况下XY截面压力分布云图Fig.8 Pressure distribution nephogram of XY section under different working conditions

3 装置模型试验结果与分析

水泵装置模型在河海大学水力试验台进行。水泵装置模型包括进水流道、导叶及叶轮段和出水流道。模型水泵叶轮直径320 mm,模型水泵与实型水泵流道尺寸完全相似。泵装置模型如图9所示。模型试验采用等扬程方法进行,原、模型nD值相等。

图9 水泵装置模型Fig.9 Pump device model

3.1 常规水力模型选型换算与模型试验的比较

分别对水泵装置模型进行了5 个叶片角度下的能量试验,结果与TJ11-HL-04 泵段设计选型曲线做比较,如图10所示。根据以往近似规模装置型式进出水流道损失约0.65 m,装置流道效率约91%,TJ11-HL-04 泵段选型设计工况点水泵效率86%,换算装置效率约78.26%,由图10可见,所有叶片角对应特征工况点,装置模型试验流量较TJ11-HL-04 泵段设计选型工况点小,且高扬程区域流量偏差较大。装置模型试验设计工况点装置效率约75.6%,比设计选型预测效率低2.66%,这主要是由于潜水泵导叶体较常规泵扩散角度变大,小流量时导叶出口区域水流约束性较大流量时弱,出现低速回流影响了过流能力和效率。根据装置模型试验结果,最高扬程最大轴功率1 071 kW,与设计选型1 094 kW 接近,以上说明采用常规泵段进行潜水泵的选型换算方法可行,实际流量偏小约5.8%。

图1 立式潜水泵示意图Fig.1 Schematic diagram of vertical submersible pump

图10 模型试验换算实型泵装置与设计选型水泵性能比较图Fig.10 Performance comparison chart of model test conversion real pump device and design selection pump

3.2 装置CFD计算与模型试验的比较

如图11所示,对特征工况点的CFD数值模拟结果与装置模型试验结果进行了比较,CFD 计算预测的流量扬程效率变化趋势与试验结果一致。整体上相同扬程下,CFD 计算流量较装置模型试验大近2 个叶片角度,最高效率高约3.5%。这主要是由于计算未考虑叶轮叶顶间隙和表面粗糙度的影响,叶顶间隙的存在对大流量工况(1.27 倍设计流量)下流量的影响大于小流量工况(0.78 倍设计流量)。与文章《叶顶间隙对低比转速混流泵性能及内部流场影响的数值研究》[26]提出的差异结论基本一致。

图11 模型试验换算实型泵装置与其CFD计算性能比较图Fig.11 Model test conversion of real pump device and CFD calculation performance comparison chart

4 立式潜水泵模型试验设想

4.1 问题的提出

中小型潜水泵机组一般较为广泛地采用原型泵在开敞式试验台进行真机性能测试。当潜水泵大型化后,开展真机试验困难。不同泵站的装置形式、性能参数的测试误差将放大,因此不宜再采用原型泵在开敞式试验台上进行测试。而大型泵站在设计建设过程中若没有可信的性能预期作为保证,将在一定程度上制约了立式潜水泵向大型化方向的发展。

目前常规大、中型轴、混流泵采用模型试验台进行测试,再根据相似换算运用于实际过程,实践证明这条路线尽管存在相似换算比尺效应,但总体误差基本可控。具有经济、高效、可信、可重复验证和广泛应用推广价值,且该方法在水利行业已经得到广泛实践应用。多年的实践积累表明,大中型轴混流泵已有较完整的规范给出了的泵段模型和装置模型的定义,形成了相应的设计和验收的标准,并在此标准下开发了完整的优秀的水力模型库,可供设计单位根据实际工程应用进行选择。

然而,针对潜水泵领域,大型立式潜水泵结构上具有显著特点,目前还未能形成统一的泵段模型、装置模型和模型试验的概念和标准,而已有的水泵相关标准由于未能考虑潜水电机的影响,不完全适合直接应用于潜水混流泵的水力模型开发和模型试验验证。因此,十分缺乏广泛认可的潜水泵水力模型可供大型泵站选择应用。

图12 立式轴流泵段和泵装置示意图Fig.12 Diagram of vertical axial flow pump section and pump device

4.2 概念的提出及试验设想

在《SL-140-2006 水泵模型及装置模型试验规程》中,给出了立式机组的泵段和泵装置示意图。由于试验测量性能时需要在泵段进出口给出足够长度的直管段,显然直接在泵段进出口测量泵段的性能是不合适的。规程指出,对于轴流泵、导叶混流泵的模型验收试验,应以装置模型试验为主。

为了开发潜水混流泵水力模型,同时考虑到模型试验的可行性及向大型机组相似换算应用的可比性,本文构思的潜水泵模型泵段区域如图13所示。其中,保证模型泵叶轮外径320 mm,叶轮旋转速度为1 450 r/min。为了模拟潜水电机,比照电机尺寸建立电机假体,这样实际模型实验时可以将电机和扭矩仪装在外面,并考虑了电机对泵性能的影响。同时,为了保证测量位置具有足够长的直管段,暂定义图13所示(A-B)位置为模型泵的泵段,具体位置和型式有待结合模型试验商讨确定。

图13 立式潜水泵泵段模型试验标准化设想示意图Fig.13 Schematic diagram for standardization of vertical submersible pump model test

本文尝试提出潜水泵段模型和装置模型的概念,有望形成适合大型立式潜水泵水力模型,并经模型试验测试验证。为今后大型潜水混流泵站的水力模型开发和实验提供借鉴。

5 结 论

(1)国内暂无系列针对立式潜水轴混流泵的水力模型。利用常规的大型泵站水力模型对立式潜水泵选型计算可行,但泵段模型叶轮和导叶共同决定了泵段的基本性能参数。立式潜水泵的导叶须匹配机组结构,实际流量偏小约5.8%,装置效率低约2.66%。

(2)对特征工况点的CFD 数值模拟结果与装置模型试验结果进行了比较,预测的流量扬程效率变化趋势是准确的,由于计算未考虑叶轮叶顶间隙和表面粗糙度的影响,流量较装置模型试验大约2 个叶片角度,最高效率高约3.5%。并且计算对大流量工况(1.27 倍设计流量)下流量的偏差大于小流量工况(0.78倍设计流量)。

(3)大型立式潜水泵结构上具有显著特点,目前还未有针对立式潜水泵统一的泵段模型、装置模型和模型试验的概念和标准,本文提出了标准化立式潜水泵模型试验的设想,为立式潜水泵提供了大型化发展的思路。