PLC 在农产品加工机械自动化控制中的应用设计

2022-06-24安徽省农业机械试验鉴定站

安徽省农业机械试验鉴定站

□ 徐凯 潘汪友 周翔

近年来,基于可编程逻辑控制器PLC(Programmable Logic Controller)的自动化控制技术,在农机行业逐渐得到普及应用。

一、自动化控制技术在农机领域采用的方案分析比较

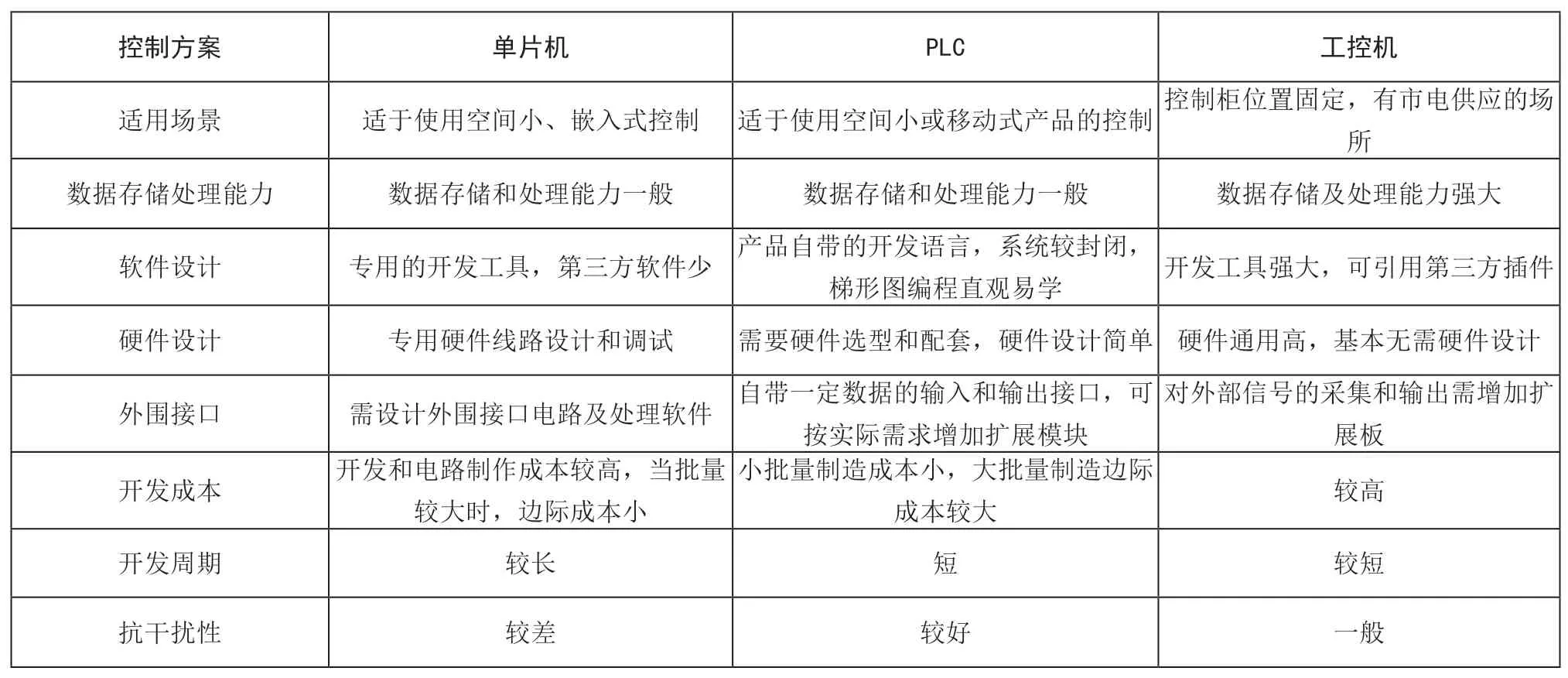

目前农机自动化控制多采用单片机、PLC 和工控机方案。三种方案的选择,需综合考虑适用场所、数据存储处理能力、软硬件设计、外围接口、开发周期、成本等因素,分析比较见表1。

表1 不同控制方案分析比较

自表1 分析可见:PLC 具有集成度高、抗干扰性好、编程直观易学、开发周期短、小批量开发成本低等特点,在农产加工机械的单机和成套设备上的应用优势明显。

二、农产品加工机械的设计实践

PLC 自动化控制的设计思路:按照产品的工序流程、需求功能实现及相互关系, PLC 自动化控制设计大致可分为如下步骤:1.机械运行工序流程分析;2.控制需求确认;3.控制方案及硬件选择;4.软硬件设计;5.结果验证。

根据PLC 自动化控制设计思路,结合具体机械(滚筒式瓜籽炒制机)进行设计实践。

1.瓜籽炒制机运行工序流程

该机械流程依次为自动上料(完成后料斗归位)、滚筒正转(炒制)+ 燃烧器点火加热、滚筒反转卸料、振动筛振动清选除砂、拌料(调味)、出料。

2.控制流程确认

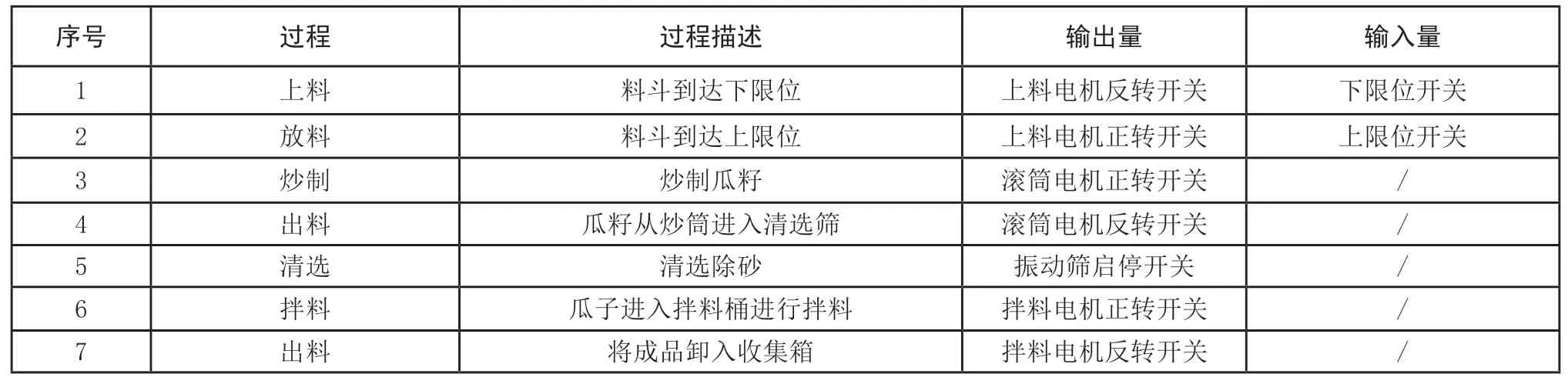

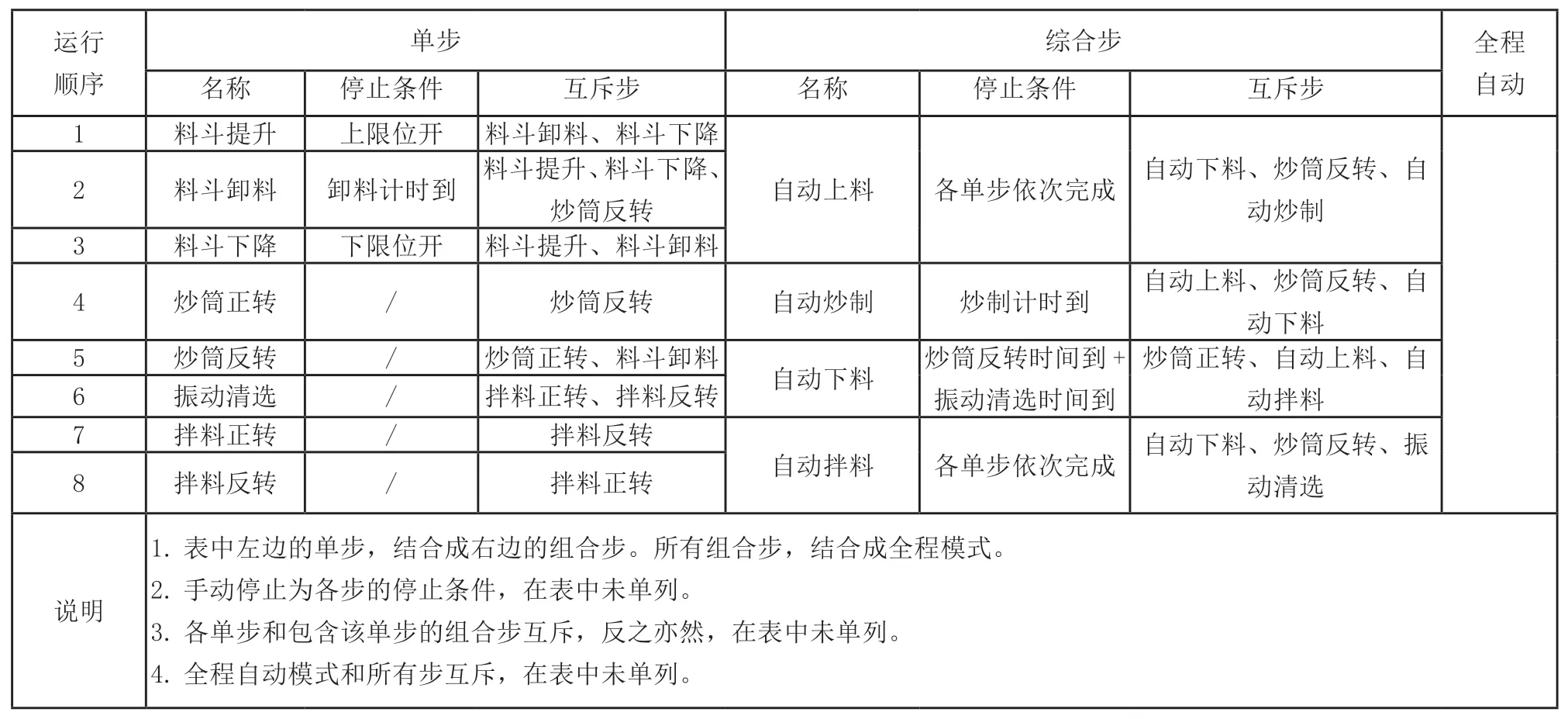

根据机械运行工序流程及功能需求。瓜籽炒制机需分为二个平行流程:物料流程和炒制温度控制流程。两个流程分别列表确认如表2、表3。

表2 炒制机物料运行流程

表3 炒制温度控制流程

3.控制方案及硬件选择

根据控制量和企业生产规模及控制需求确定控制方案和PLC 等硬件选择:

(1)控制量:分析表2 和表3,瓜籽炒制机控制系统需要9 个开关量输出,2 个开关量输入,1 个模拟量输入,控制系统主要功能在于流程控制,数据存储和计算量较小。

(2)企业生产规模:目前生产企业该产品生产批量不大,且没有电路板生产设备和技术。

(3)控制需求:控制系统按单工序运行或全自动运行,控制操作指令,可以通过控制系统的开关量按键输入,也可以通过触摸屏或键盘软输入。

方案选择确认:采用SR(继电器)型PLC 控制方案能满足全部控制要求。

4.硬件配置选择

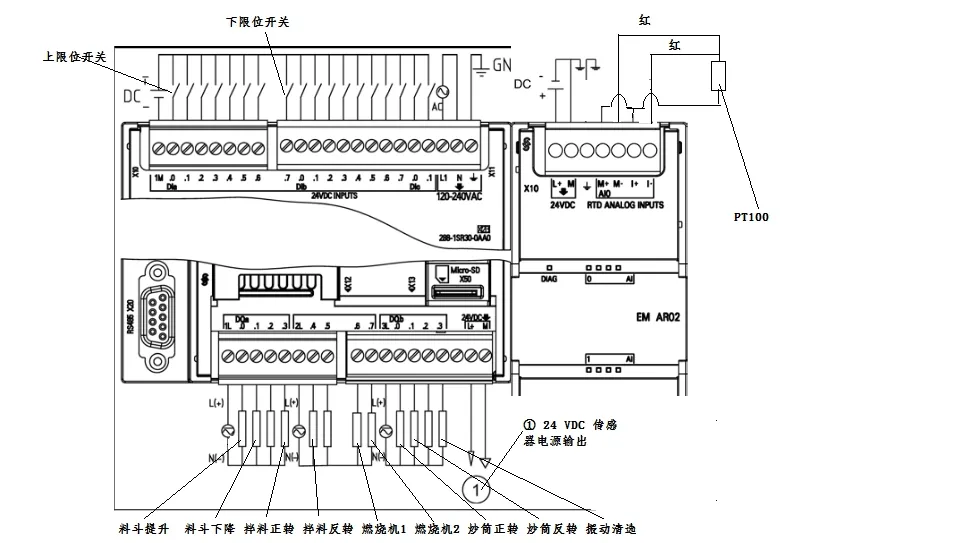

(1)PLC 主控模块:西门子S7—200SMART SR30,18点开关量输入,12 点开关量输出。

(2)触摸屏:威纶TK6071IP,7 吋,通过RS485和PLC 通讯。

(3)热电偶输入扩展模块:西门子EMAR02,2 路输入。

(4) 温 度 传 感 器:PT100,三线制。

(5)限位开关:行程开关,DELIXI JLXK1-111。

(6)继电器、接触器和电源: 继电器、接触器、过载保护器根据电机功率等电气参数选择和配置。PLC 电源采用220V 市电,触摸屏及继电器的电源使用PLC 自带24V 输出电源。

三、软件设计

软件分为两个大的模块:参数设置和流程控制,其中流程控制分为温度控制流程和物料运行流程。

1.参数设置

参数设置模块用于定义控制工序需要的参数,让机器适应于工艺不同的物料的炒制,并匹配终端执行单元,如电机等。主要参数有:炒制时间、清选时间、拌料时间、炒制温度下限和上限、电机正反转转延时等。

2.流程控制

分为二个并行流程:温度控制流程和物料运行流程。

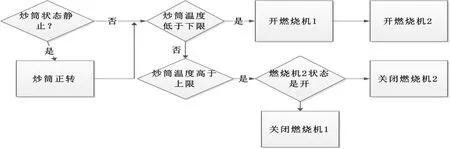

(1)温度控制流程。温控流程分为自动模式和人工模式。在自动模式下,根据炒筒的温度要求,自动实现二个燃烧器的交替开和关。在人工模式下,二个燃烧器的开和关均由人工控制。

在温控模式下,只要有一个燃烧机开启,为了避免炒筒受热不均,如果炒筒不是处在旋转状态,要求启动炒筒正转。

自动模式流程:当炒筒的温度低于温度下限时,两个燃烧机都开启;当炒筒温度高于温度上限时,如果两个燃烧机都是开启的,先关闭2 号燃烧机,保持1 号燃烧机继续开启,经过用户设定的时间后,如果炒筒温度仍然高于温度上限,则关闭1 号燃烧机。流程图如图1 所示。

图1 温度自动控制流程图

(2)物料运行流程

物料在炒制过程中,控制可分为单步、组合步及全自动运行三种模式。一个或几个单工序的连续运行为形成一个组合步,所有组合步的连续运行组成全程自动模式。如果在某单步开始运行前,其它单步必须先停止,这些必须停止的单步,称为该步的互斥步。各单步在系统中用步状态位标识。用户通过触摸屏输入,改变各步的步状态位,各步在运行结束时,复位步状态位。控制软件循环扫描步状态位,步状态位在置位时,该步运行,复位时,该步停止,通过这种方式,控制瓜籽炒制机的运行。单步、组合步、全自动运行及互斥步见表4。

表4 单步、组合步及互斥步

四、结果验证与设计中关注的问题

1.结果验证

控制系统软件设计完成后,结合硬件电路(如图2 所示),通过PLC 本身的状态位指示,验证控制逻辑。在现场匹配了继电器和接触器,组成控制柜后,根据电机、物料等特点,设置炒制时间、清选时间和电机正反转延时等参数,进行控制功能验证。

图2 瓜籽炒制机控制系统逻辑验证电路示意图

2.设计中关注的问题

(1)对同一电机正转和反转的进行控制的继电器或接触器,硬件设计上应有互锁功能,在短路时,从硬件上确保安全。为了防止硬件损坏和质量问题导致互锁功能失效,在系统软件的设计中,加入了电机正反转输出的互锁功能,实现双重保险。

(2)为了保护电机,防止电机过载,在电机正反转切换时,切换中间的延时时间应满足:电机正转启动必须等电机反转停止,反之亦然。Θ