汽车用PCB继电器的应用分析

2016-11-10余世运

余世运

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

汽车用PCB继电器的应用分析

余世运

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

∶汽车继电器是整车上必不可少的一部分,其中PCB(Printed Circuit Board)继电器由于成本压力应用越来越多,成为汽车电路中必不可少的重要部分。文章主要对汽车用PCB继电器的发现趋势以及优缺点进行分析,为后期车型继电器选型设计提供参考经验。

∶PCB继电器;汽车;插入式继电器;温升

10.16638/j.cnki.1671-7988.2016.09.060

CLC NO.: U463.6Document Code: AArticle ID: 1671-7988 (2016)09-179-04

引言

近年来,汽车电器电子技术快速发展,与舒适型配置、安全型配置和智能化配置相关的汽车电器应用越来越多,之前出现在高档车型出现的电器配置在中低端车型上越来越普遍,诸如ESP、PWM风扇、360全景等,而很大一部分电器配置因为控制方式及自身功率过大,需要整车原理架构提供继电器进行驱动,导致整车继电器数量快速增多。据统计,一款中等的轿车车型整车需要配备32-35只继电器才能满足整车电器配置需求。特别是自主品牌车型主要靠配置销车的现状,电器配置的增加导致继电器成本以及布置问题越来越凸显。传统车型使用的插入式继电器成本在5元每只左右,某些特殊用途的继电器成本更高,如乘客舱内使用的静音继电器,启停车型使用的30万次长寿命继电器成本在7元每只左右,而电动汽车采用的固态继电器成本高达100元每只;而这些继电器主要布置在室内电器盒和室外电器盒,有些还需要开发带支架的继电器用于外挂。由于插入式继电器的外形尺寸需要ISO标准,大量使用插入式继电器导致室内外电器盒体积越来越大,电器盒平台化方向的道路越来越艰难,因为电器盒体积越大布置难度越高,需要向其他模块争取布置空间;而且为了满足车型电器功能需求,不得不根据车辆布置现状开发更多不同形式的电器盒,间接增加了整车项目开发周期及开发风险,成本也会大幅度上升。

如何解决配置增加带来的继电器布置问题,如何降低继电器的成本是主机厂当前需要慎重考虑的,而继电器的新技术和新工艺应用的需求更加强烈,为了满足客户需求,继电器供应商需要不停进步,进而推动继电器行业进行新一轮的技术换代升级,继电器技术在汽车上的应用得到了快速发展。

1、传统插入式继电器的特点

继电器是一种当输入量(电、磁、光、声、热)达到一定值时,输出量将发生跳跃式变化的自动控制器件。传统继插入式电器按照继电器所能负载的电流能力一般分为Micro继电器(阻性负载标称30A)、Power Micro继电器(阻性负载标称35A)、MINI继电器(阻性负载标称40A)和Power MINI继电器(阻性负载标称70A)。继电器的负载能力和负载类型、环境温度相关性很大,感性器件对继电器的要求较高,且对继电器的使用寿命影响较大;随着环境温度的上升,继电器的负载能力也会随之下降,一般来说,一只阻性额定负载为40A的MINI继电器在125度高温环境下负载能力在25A左右,温度进一步升高,继电器将面临烧蚀风险。插入式继电器按照引脚数量分一般有三脚继电器、四脚继电器和五脚继电器,三脚继电器主要应用为闪光音继电器,五脚继电器一般应用于博世系统的雨刮控制及串并联高低速风扇控制,其余大多继电器均为四脚继电器。继电器的外部尺寸参考ISO标准设计开发,但是部分韩资背景企业使用非标的继电器;近年来,非标继电器的使用越来越少,渐渐被参考ISO标准的继电器取代,这也是发展趋势。传统标准的插入式继电器见下图1示例:

图1 插入式MINI继电器

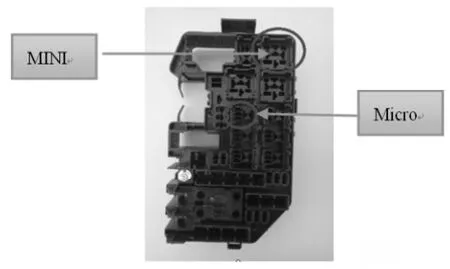

插入式继电器在汽车上一般集中布置在室内外电器盒中,电器盒提供供继电器引脚插入的继电器座,线束端子和继电器引脚连接,有相应功能的控制器或者开关实现继电器吸合与断开。插入式继电器盒见下图2示例,该电器盒可以满足3只MINI继电器和7只Micro继电器或者Power Micro继电器安装布置;个别特殊继电器选择外挂,外挂继电器再带安装支架,一般会设计相应的防旋结构,如转向提示音继电器要求布置位置在转向管柱附件,在继电器盒资源紧张时,也常用外挂继电器的方案,外挂继电器与特定的线束插件配合使用,从而实现相应的电器功能;外挂继电器在布置整齐度和可靠性方面表现一般,因此很少使用。

在继电器盒开发时,一般首先考虑继电器的数量、型号方面要求,为保证后期升级换代需求,会进行相应的设计预留。继电器的布置对电器盒的开发影响很大,布置面积基本可以占到电器盒面积的60%以上,电器盒其余的布置面积主要供保险和线束对配插件使用,使用小体积继电器对缩小电器盒有很大益处。开发体积小、满足性能要求的新型继电器才能满足大多主机厂的当前需求,同时可以推动电器盒平台化的快速发展,对优化整车布置和降低整车重量也有一定好处。

图2 插入式继电器电器盒示例

2、汽车继电器的发展趋势

为更小更轻的汽车电器电子系统提供高容量低温升的继电器产品是各个继电器开发巨头公司的首要目标,为争夺继电器细分市场,提高公司竞争力,整个继电器行业为此做出了大量的努力。尝试把继电器做小、重量降低,但是同时需要考虑继电器的负载能力、温升、吸断电压和可靠性等因素。继电器体积越小,在同等条件下散热慢温升大,也提高了吸合断开的控制难度;为保证继电器的负载能力,需要提高继电器的线圈电阻降低继电器工作线圈端时产生的热量,同时优化负载回路的接触电阻,降低电压降。此外,继电器体积越小,对工艺要求很高,内部精细结构件要求高精度模具制作,同时对生产线装配工艺有较高要求。小体积继电器要求继电器制造工艺提升,产品质量一致性管控方面更加严格,整个继电器行业需要完成技术升级,同时继电器的配套行业会面临同样的技术升级要求。

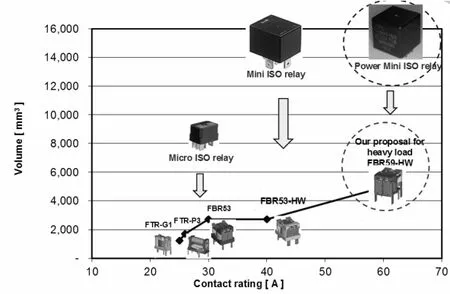

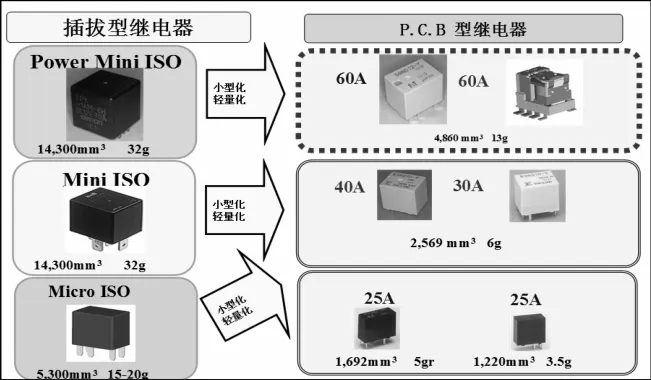

经过整车行业的努力尝试,PCB继电器已经成为继电器小型化轻量化的一个重要的发展方向。PCB继电器是一种可以焊接在PCB电路板上的继电器,无需通过继电器盒进行安装布置,可以在自动化生产线上实现组装,总成产品一致性好。目前已经完成了从MICRO继电器到POWER MINI继电器全系列产品的开发, 负载能力从20A到70A均有相应型号的PCB继电器可以满足需求。产品已经在各主机厂新开发产品上进行应用试验及验证,见下图3示例:

图3 PCB继电器发展

3、PCB继电器在汽车应用方面的优势

PCB继电器以体积小轻量化著称, 见下图4示例:

图4 PCB继电器体积小轻量化示例

以新开发的MINI继电器为例,体积和重量都减小至原传统插入式继电器的三分之一,负载能力可以满足室温环境下阻性负载40A要求,体积减少意味着继电器吸断噪声问题也可以得到优化,提升了客户驾乘体验,性能方面通过大量的单件试验及整车试验验证,可以代替传统的插入式MINI继电器,从而实现了继电器产品开发的重大突破,具有里程碑式的意义。

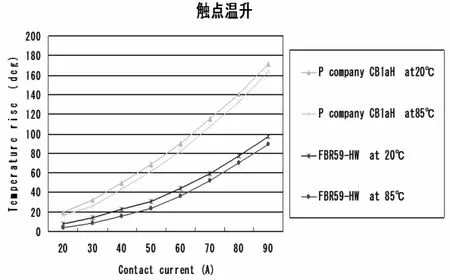

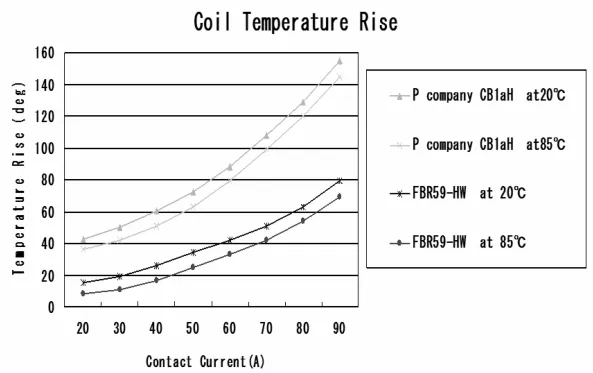

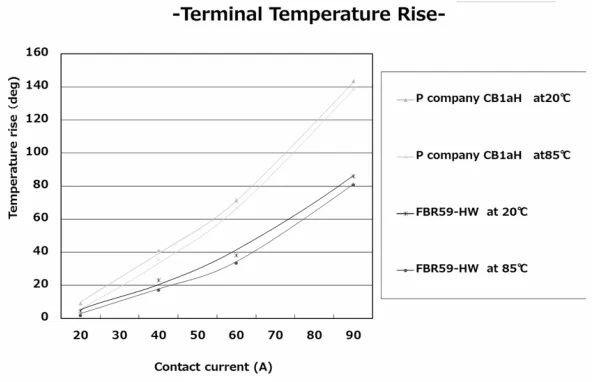

PCB继电器不止是体积小重量轻,在其他方面也有一定优势。采用新技术新工艺开发的PCB继电器,阻性负载使用寿命可以达到15万次左右,超过了插入式继电器10万次的寿命要求,大幅减少因传统插拔式继电器损坏而引起的车辆维修次数,正常情况下可以覆盖车辆整个生命周期对继电器寿命的需求;另外,高线圈电阻和低接触电阻的设计,降低了继电器正常工作时的温升,以一款型号为FBR59ND12-Y的PCB继电器为例,在室温条件下搭载额定60A的负载一个小时后测试,触点温升只有42度,而在同等条件下测试传统插入式继电器温升达到89度,触点温升方面性能非常优异,同样在线圈温升和PIN针温升方面具有同样的优势,见下图5、6、7示:

图5 继电器触点温升性能对比

图6 继电器线圈温升性能对比

在成本方面,虽然PCB继电器工艺要求较高,但是用料少,在实现批量生产后,主要决定产品成本的开发费用和模具费用可以分摊在每一只产品上,随着应用越来越广泛,采用PCB继电器方案设计的整车控制器批产数量越来越多,价格可以维持传统插入式继电器的水平,甚至更低;而PCB继电器自动化的组装工艺减少了相应的组装成本,对降低主机厂的成本有一定帮助。

图7 继电器PIN针温升性能对比

4、PCB继电器在汽车上的实际应用

得益于PCB继电器的快速发展,以及在体积小、轻量化、温升低和成本方面的优势,PCB继电器已经广泛应用于室内电器盒总成和车身控制器(BCM)等汽车核心控制器上,体积小温升低可以使控制器内部集成更多的PCB继电器,不用担心控制器体积增大及散热困难,有效解决了整车的继电器布置问题,继电器盒系统重量也有所降低。

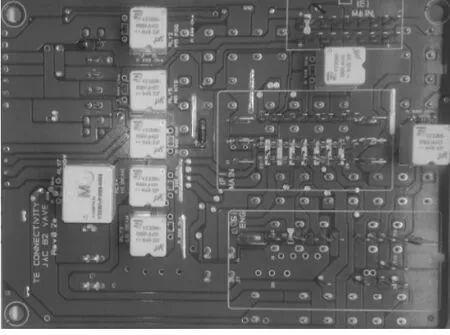

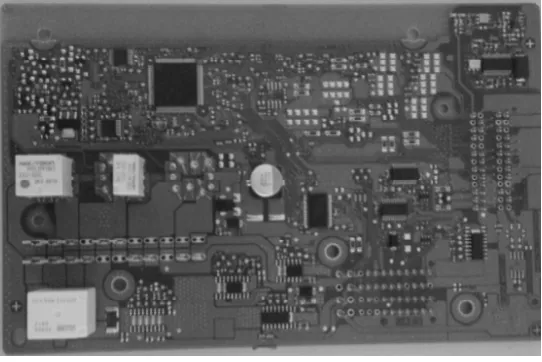

对一款采用了PCB继电器方案的小型SUV车型继电器盒进行解析,室内继电器盒内部见下图8示:

图8 PCB继电器盒内部示例

该继电器盒内部集成了8只某继电器行业巨头提供的PCB继电器,其中有7只MICRO继电器和1只MINI 继电器,继电器与PCB电路板之间用焊接工艺组装,全部集成在继电器盒内部,无需使用传统的插入式继电器,性价比很高。其控制的负载主要为灯光和电机类感性负载,也有功率高达198W的后除霜大功率类型的阻性负载,与其他同级别车型采用的插入式继电器类型基本一致,额定负载30A的PCB MICRO继电器已经代替了传统的插入式MICRO继电器的使用,额定负载40A的PCB MINI继电器已经代替了传统的插入式MINI继电器的使用。

对另一款轿车的车身控制器(BCM)进行硬件和功能解析,该控制器同样采用了PCB继电器方案,硬件信息显示该零部件内部可以集成8只PCB继电器,该件实际集成了5只继电器,其中有两对双胞PCB继电器和一只单胞PCB继电器,车身控制器内部见下图9示例:

图9 车身控制器内部示例

该车身控制器的继电器设计方案和上述的继电器盒方案比较类似,其控制的负载主要电机类感性负载,但是无阻性负载,一对双胞的PCB MICRO继电器代替了两只传统的五脚MICRO继电器的使用。

5、PCB继电器目前存在的问题

PCB继电器已经在汽车电器盒及控制器上应用非常广泛,因其体积小,成本具有优势,在部分功能领域已经取代了传统的插入式继电器,但是目前PCB继电器在以下方面也存在问题,距离全部代替传统的插入式继电器还有一定的路要走。

PCB继电器目前发展主要集中在几大继电器巨头,如美国泰科电子、日本松下电子、中国宏发电声、欧姆龙等,其他厂家在PCB领域发展较慢或者是市场占有率较低,整个PCB继电器行业目前没有形成统一的行业标准,部分厂家开发PCB继电器的标准是参考传统的插入式继电器形成的,几大巨头件技术壁垒森严,发展较慢的厂家PCB继电器性能、工艺水平参差不齐,产品一致性和可靠性无法满足汽车控制器需求,缺乏统一的标准要求不利于整个行业的健康发展。

另外PCB继电器和传统的插入式继电器相比,维修维护方便性较差。PCB继电器集成在整车控制器中,在车辆下线后功能故障排查时,无法通过更换继电器完成确认,需要更换整套控制器,如果确认内部继电器故障,需要更换整个控制器完成,与传统插入式继电器直接更换继电器排除故障相比,整车维修成本大幅上升。这就对PCB继电器的可靠性及寿命提出了更高要求,在车辆整个生命周期中需要保持良好的通断状态。

6、小结

因为传统插入式继电器在体积成本重量方面的缺点,PCB继电器得到了长足发展,在温升及过电流方面已经超越了普通的插入式继电器,在部分领域已经代替了插入式继电器的使用,性能可靠性方面可以满足汽车控制器使用需求。但是由于行业缺乏统一的标准,以及在售后维护方面存在的缺点,PCB继电器的发展还需要进一步加快,直至完全取代传统插入式继电器。

[1] Robert Bosch GmbH. 汽车电气与电子[M]. 魏春源,等, 译. 北京:北京理工大学出版社, 2004.

[2] 钱菊根. 国内外汽车电器发展趋势[J]. 江苏电器.2008(7): 1 ~2.

[3] 王楠.汽车继电器作用.信息与通讯,2008.

[4] 吴基安.汽车电子技术.人民邮电出版社.1999,11.

The Application analysis for PCB Relay in Vehicle

Yu Shiyun

(Anhui Jianghuai Automobile Co. Ltd., Anhui Hefei 230601)

Relay is an essential part of vehicle, owing to the pressure of vehicle degression, PCB relay is used more and more extensively and also indispensable important part of the automobile. The major of this paper analyses the growing trend and relative merits for the vehicle PCB relay, also provides experience for the other models in relay project.

PCB relay; vehicle; Plug-in relay; Temperature rise

∶U463.6 助

∶A

∶1671-7988(2016)09-179-04

余世运(1990-),就职于安徽江淮汽车股份有限公司技术中心,从事汽车电器设计开发工作。