基于9E燃气轮机国产化控制系统的燃料速比截止阀控制优化

2022-06-24黄月丽陈海文徐龙魏吕玥婷潘雪澄茅珈浩

黄月丽, 陈海文, 徐龙魏, 张 昊, 吕玥婷, 潘雪澄, 茅珈浩

(华电浙江龙游热电有限公司,浙江 龙游 324400)

某电厂建设有一套S209E燃气-蒸汽联合循环发电机组,由2台燃气轮机发电机组、2台余热锅炉、1台抽凝式蒸汽轮机发电机组和1台背压式蒸汽轮机发电机组组成。燃气轮机发电机组和蒸汽轮机发电机组采用分轴布置,可选择“一拖一”或“二拖一”运行方式。燃气轮机控制系统采用GE公司的Mark VIe产品,余热锅炉、蒸汽轮机发电机组及其辅助控制系统采用南自维美德DCS产品。

该电厂于2021年5月完成了其中一台燃气轮机控制系统国产化改造,将OEM厂商控制系统完整替换为全国产化的华电睿蓝maxCHD控制系统。机组改造后运行正常,达到了控制系统改造“无扰切换”的目标。

TCS国产化改造后,电厂技术人员组织开展了燃气轮机运行可靠性与稳定性的专项分析工作,重点对控制系统改造前后的机组参数与调节品质差异进行分析,并针对某日燃气轮机启动升速阶段发生的熄火事件开展了专题研究,提出了速比截止阀(简称SRV)的控制改进方案,通过燃气轮机运行各阶段的持续跟踪与优化,实现了提升SRV全过程调节品质的目标,控制性能优于OEM,进一步稳定了燃烧工况,提升了燃气轮机启、停阶段运行的可靠性。

1 速比截止阀控制概述

1.1 速比截止阀作用

SRV的作用是作为截止阀在机组跳闸或停机时切断燃料供应,以及作为调节阀在机组正常运行期间,通过SRV的控制,实现燃料阀前管道P2压力的稳定。一般情况下,P2压力的给定值与转速TNH成正比,在机组点火至100%额定转速(3 000 r/min)期间,P2压力的稳定性与SRV的控制紧密相连;定速后,P2压力几乎维持不变。通过SRV的调节,在气体燃料温度及P2压力不变条件下,燃料阀的流量正比于燃料给定基准FSR,从而实现燃料控制的稳定性[1]。

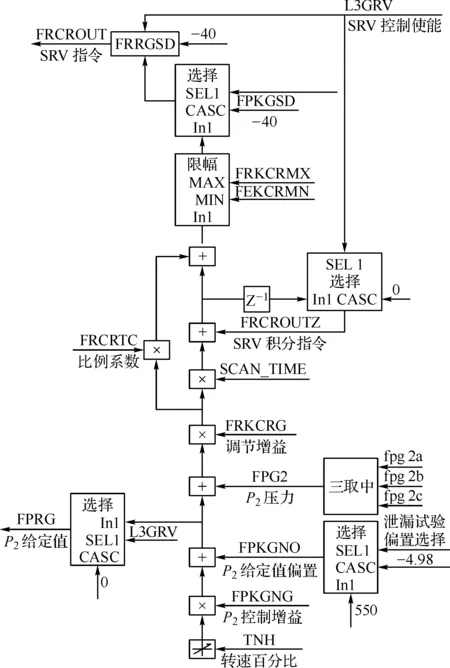

1.2 原控制逻辑介绍

P2压力给定值FPRG,在SRV控制不使能时为0 kg/cm2,在控制使能时,通过燃气轮机控制转速信号TNH乘于适当增益常数,再叠加给定值偏置后形成。

给定值偏置FPKGNO经泄漏试验工况选择输出。在泄漏试验工况下,输出给定值偏置为38.67 kg/cm2,可实现泄漏试验工况下的阀位迅速开关;在非泄漏工况下,输出给定值偏置为-0.35 kg/cm2。通过整定给定值偏置,可修正P2给定值,从而改变机组运行期间的空气与燃料的压力比。

P2的测量值FPG,由3个压力变送器信号经三取中形成。

SRV开度指令FRCROUT,在控制使能时,由P2压力给定值与测量值的偏差乘于调节增益,其计算值经比例、积分作用后,计算形成SRV开度指令,限幅为0~100%;控制不使能时为-40%,阀门全关。

SRV的开度经LVDT测量反馈至伺服控制硬件回路,在P2压力反馈和阀位反馈构成的两个PI闭环回路调节下,实现P2压力与控制转速TNH的控制关系[2-3]。SRV原控制逻辑如图1所示。

图1 SRV原控制逻辑

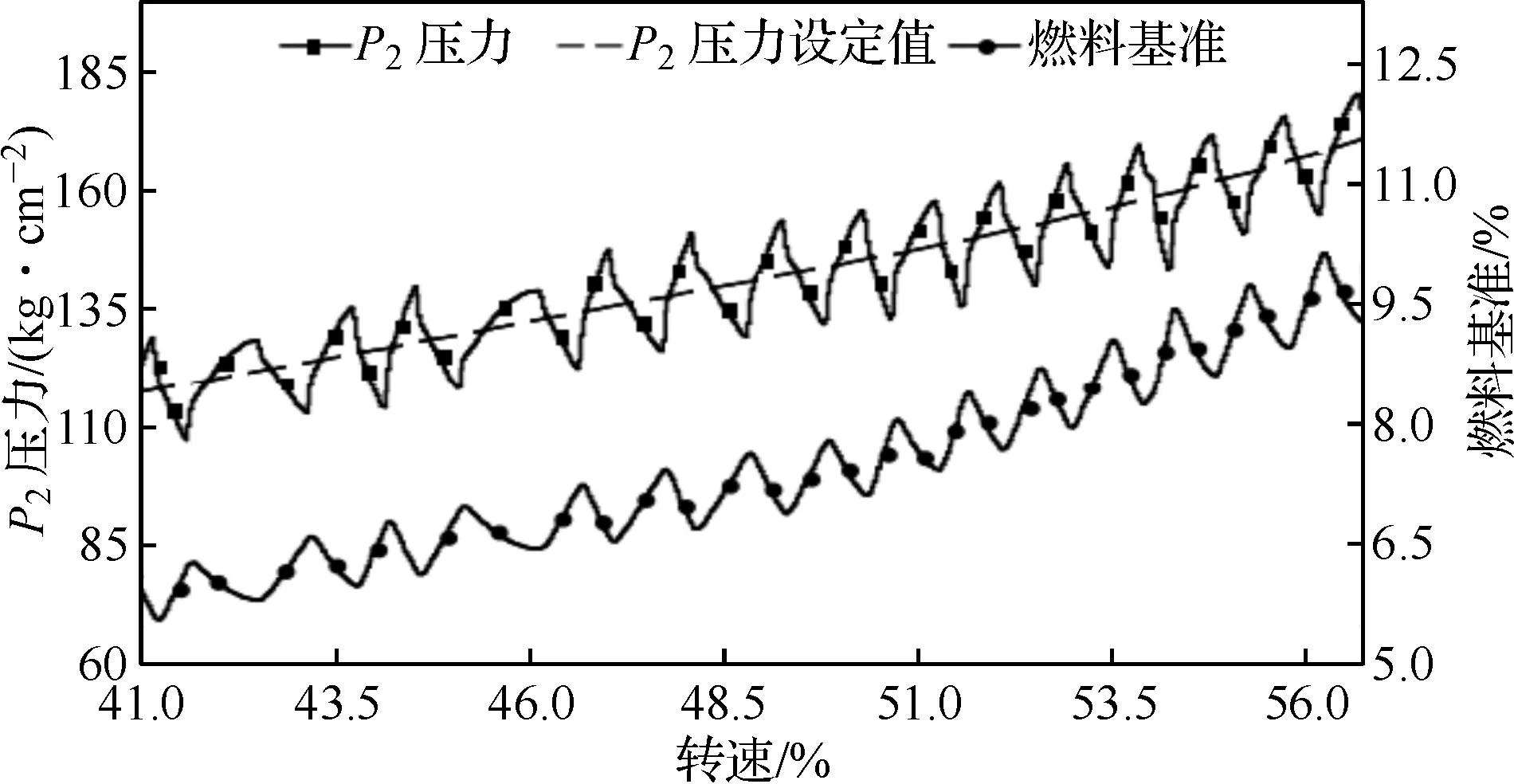

1.3 控制优化前的运行分析

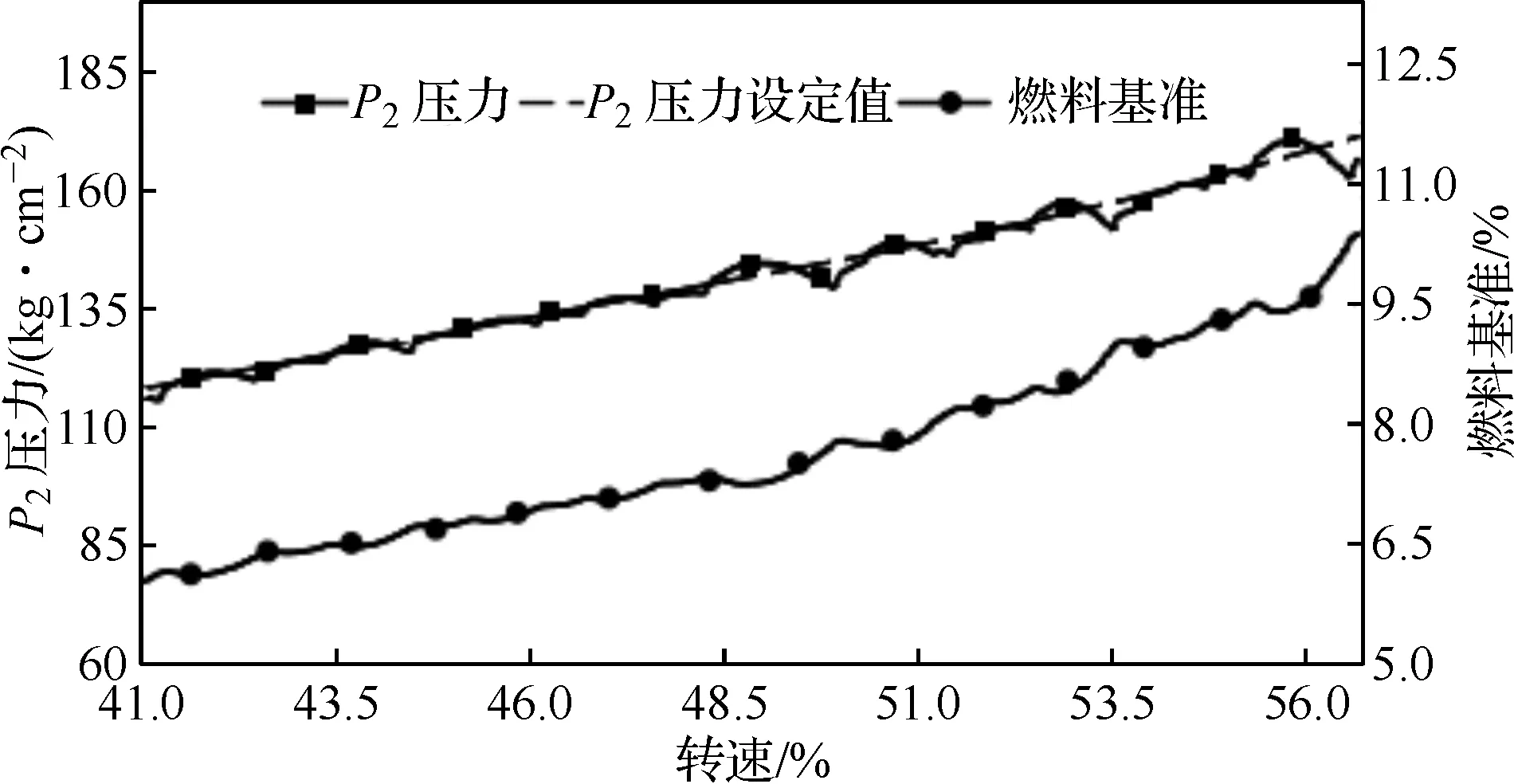

分析原控制逻辑启机SRV的调节性能曲线如图2、图3所示。TCS改造前,在启动升速阶段,均存在SRV开度、燃料控制阀GCV1开度、P2压力以及转子角加速度的等幅振荡。其中,P2压力振荡幅度约25 kg/cm2,振荡间隔8.37 s,SRV开度振荡幅度约2.05%,振荡间隔8.53 s。

图2 优化前启机SRV调节曲线1

图3 优化前启机SRV调节曲线2

TCS改造后,对控制回路中的比例、积分参数进行整定,且在点火启动至加速阶段,以及燃气轮机转速大于2 500 r/min工况下的P2压力波动幅度略有减弱,但在上述阶段以外,P2压力的波动幅度略微偏大。某次的燃气轮机启动升速阶段熄火,与SRV开度大幅波动的关联度极大[4-5],最后采取在线调整比例、积分参数方式,通过了启机升速阶段。

分析原控制逻辑停机SRV的调节性能曲线如图4所示。机组解列后,燃气轮机在83.3%额定转速至熄火阶段SRV开度、P2压力存在一定幅度的振荡,P2压力振荡幅度约11 kg/cm2,振荡间隔15.8 s,SRV开度振荡幅度约1.97%,振荡间隔16.9 s。

图4 优化前停机SRV的调节性能曲线

1.4 控制机理与问题分析

综上所述,燃气轮机全程运行过程中,SRV控制回路采用了单一的比例、积分参数控制方式。当燃气轮机处于不同阶段运行工况时,燃料需求量发生变化,为维持P2压力稳定,SRV的开度将同步调整。由于SRV的流量特性,以及不同燃烧工况差异,导致单一的比例、积分控制参数无法满足全过程工况下的P2压力稳定[6],控制回路的设计存在一定的缺陷。

通常情况下,SRV控制回路中的比例、积分参数整定,用于满足燃气轮机带负荷工况下的燃烧可控,因此表现出的典型运行特征是燃气轮机在启、停阶段时,SRV开度与P2压力振荡,并由此导致了当环境、天然气热值等发生较大变化时,燃气轮机启、停阶段燃烧的不稳定性加剧,严重时甚至熄火[7]。

2 速比截止阀的控制优化

通过SRV原逻辑的控制原理与调节曲线,以及燃气轮机全程燃烧机理分析[8],机组启动升速与停机减速阶段SRV开度与P2压力等参数发生的振荡现象,主要原因是调节回路的比例、积分参数整定不够合理。

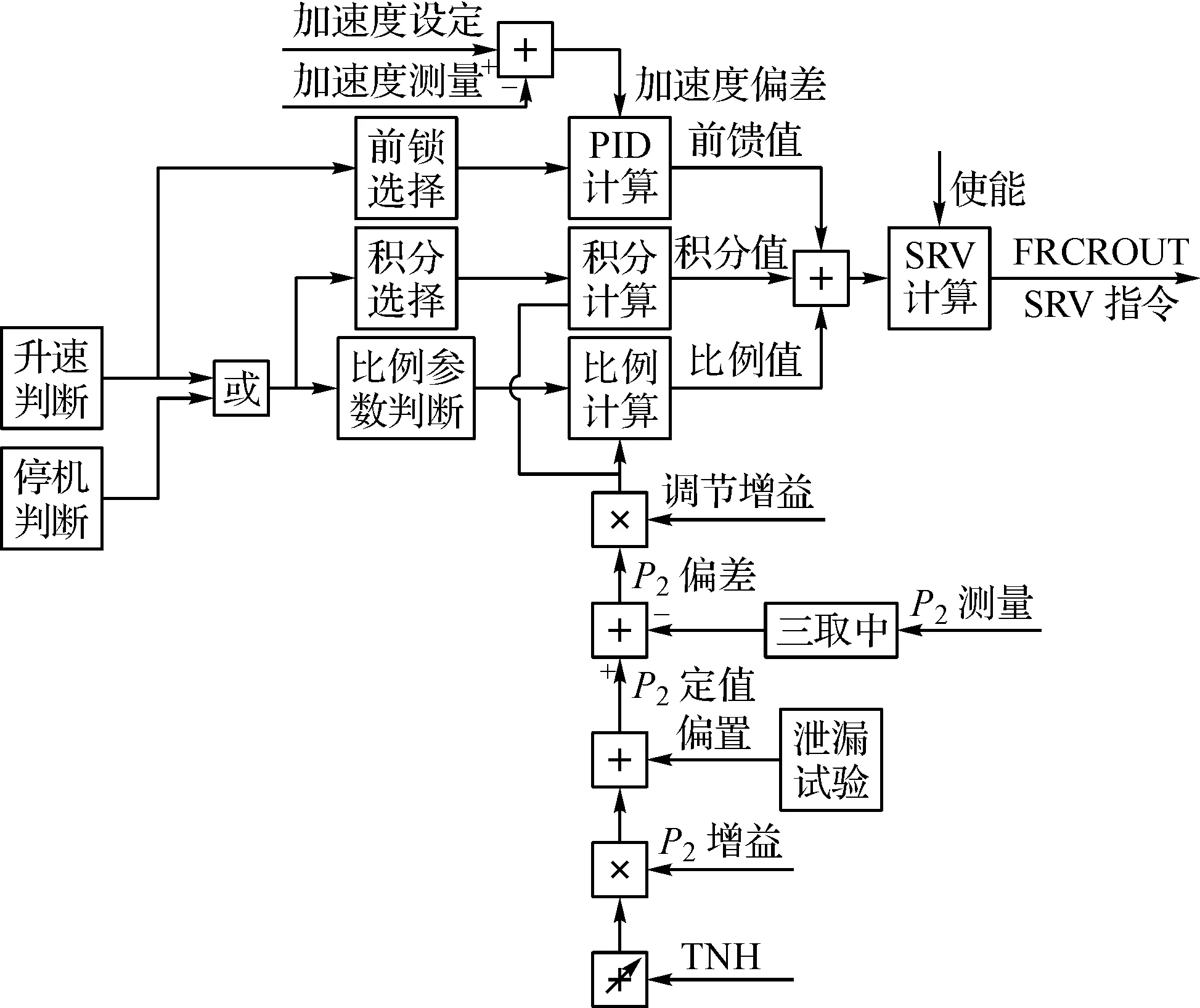

优化的控制方案基于燃气轮机启、停机阶段采用调节回路变比例、变积分参数控制,在启动升速阶段增加SRV开度指令前馈策略,并运用变参数与前馈回路作用方式下的无扰切换技术[9],实现稳定P2压力的目的。SRV控制优化逻辑图如图5所示。

图5 SRV控制优化逻辑图

2.1 启动升速阶段逻辑条件

当燃料给定基准FSR处于加速控制燃料给定基准FSRACC方式下,燃气轮机转速大于28.6%额定转速,P2压力偏差小于0.14 kg/cm2时,触发机组启动升速阶段;当燃气轮机转速大于83.3%额定转速,且P2压力偏差小于0.14 kg/cm2时,复位机组启动升速阶段。

2.2 停机减速阶段逻辑条件

当机组处于正常停机阶段,燃气轮机转速小于83.3%额定转速,且P2压力偏差小于0.14 kg/cm2时,触发机组停机减速阶段证实;当转速小于26.6%额定转速,且P2压力偏差小于0.14 kg/cm2时,复位机组停机减速阶段证实。

2.3 控制回路优化设计

当机组启动升速或停机减速阶段证实后,采用另一套比例、积分参数,作用于SRV调节回路。变比例、积分参数的切换基于P2压力较小偏差,可达到SRV开度指令较小扰动效果。

SRV开度前馈计算值,通过直接叠加到比例、定积分常数作用之和的方式实现。

SRV前馈计算值采用PID设计方案,PID测量值为转子角加速度计算值TNHA与转子角加速度给定值TNHAR的偏差;PID设定值为测量值限幅后的计算值;PID前馈值为转子角加速度偏差经限幅后的计算值。

通过PID参数的整定,可实现测量值处于限幅区间内的稳定输出,当测量值处于较大偏差时,通过前馈作用可实现较快响应转子加速度变化的功能。当机组启动升速阶段复位,通过PID自带的切除调节功能,实现输出值置零功能[10-11]。控制逻辑优化后的启、停机速比截止阀的调节性能曲线见图6、图7、图8。

图6 优化后的启机SRV调节曲线1

图7 优化后的启机SRV调节曲线2

图8 优化后的停机SRV调节曲线

3 效果分析

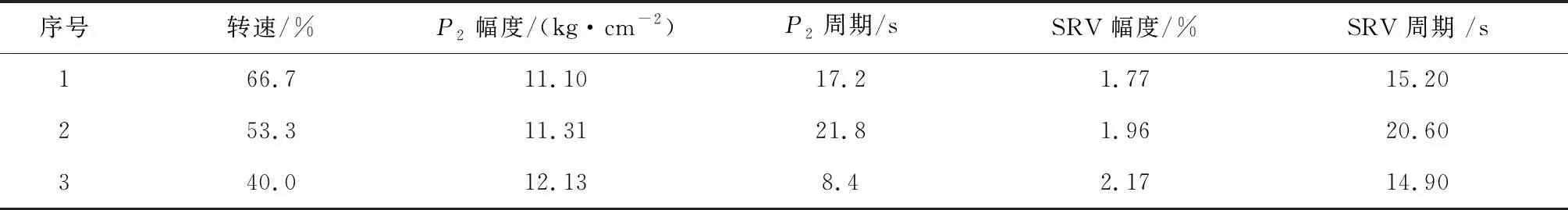

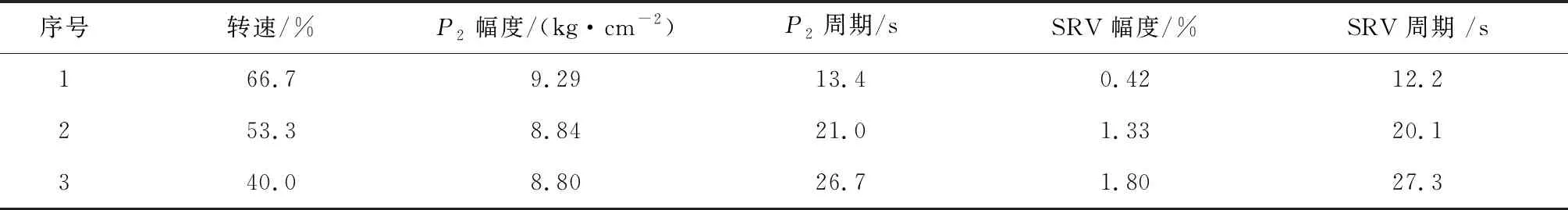

对比SRV优化前后的P2压力、转子角加速度等参数,分析得出效果如下:(1)启机阶段SRV开度稳定性提升86%,P2压力波动幅度减小84%,转子角加速度TNHA波动幅度减小80%;(2)停机阶段SRV开度稳定性提升40%,P2压力波动幅度减小22%;(3)燃料给定基准FSR输出平稳,GCV1燃料阀位同步稳定;(4)火焰强度波动幅度与脉动次数减少,燃烧趋于稳定;(5)对机组振动无明显影响。控制优化前后的启、停机阶段SRV、P2参数对比分析见表1至表4。

表1 优化前启机阶段SRV、P2参数对比分析

表2 优化后启机阶段SRV、P2参数对比分析

表3 优化前停机阶段SRV、P2参数对比分析

表4 优化后停机阶段SRV、P2参数对比分析

4 结论

基于国产化TCS平台的SRV控制优化应用,提升了燃料系统控制性能,特别是在燃气轮机启、停机阶段,燃烧相关参数稳定性大幅提升,有效改善燃气轮机燃烧工况的稳定性和可靠性。

通过实际运行效果对比表明,SRV控制逻辑优化后,实现了SRV的全程稳定控制,燃气轮机部分运行工况的控制品质大幅超越了OEM厂家,对于启、停频繁的调峰机组,具备较强的实用性。