热传递对燃气轮机突降负载的过渡态性能影响

2022-06-24丁一波余又红李钰洁

丁一波, 余又红, 李钰洁

(1. 海军工程大学 舰船动力工程军队重点实验室, 武汉 430033;2. 海军工程大学 动力工程学院,武汉 430033)

为减少燃气轮机系统试验成本,以及研究燃气轮机控制系统和控制策略,燃气轮机建立仿真模型具有重要意义。早期的燃气轮机建模方法大多立足于对其稳态性能的匹配,精度十分有限。然而燃气轮机实际运行时常常处于复杂多变的动态过程,燃气轮机内的状态参数随着时间变化而不断发生变化,稳态匹配的研究方法难以满足对燃气轮机的精确仿真。因此,为了得到高精度的燃气轮机仿真模型,对燃气轮机的动态仿真必不可少。

到目前为止,燃气轮机的过渡态性能研究已经取得了不少成果,但大部分燃气轮机模型只考虑了转子惯性和容积效应。根据研究证明[1-4],除了转子惯性和容积效应外,热端固体部件的热惯性也有着不容忽视的影响。

文献[5]给出一种用于估算气流与零部件间热交换对过渡过程影响的方法,并对某双轴涡扇发动机的“冷” “热”两种加速过程进行仿真计算,结果表明:高温部件与气流的热交换对喷气发动机的过渡过程有不容忽视的影响,且零部件换热面积和质量对精度有一定影响但不显著。屠秋野等[6]在此基础上,提出了“换热效应不影响压气机、涡轮部件的耗功、做功大小而是影响做功能力”的假设,并考虑了涡轮叶片上的冷却效果,对双转子涡扇发动机的燃气轮机加速和减速的过渡态性能影响进行研究,结果表明:换热效应对整机性能的影响主要表现为各部件的响应滞后,而低压转子的响应滞后最为明显;压气机的换热时间常数小于涡轮;在部件中,叶片的换热时间常数最小,轮毂次之,机匣最大。

对于燃气轮机而言,除加速、减速的过渡过程之外,还包括负载突变。因此,为进一步研究换热效应对燃气轮机过渡态性能的影响,本文建立某三轴燃气轮机稳态与动态的模型,同时建立传热模型,深入研究热传递对燃气轮机负载突变性能的影响。

1 模型建立

本文以SIMULINK为平台,采用基于机理的非线性建模方法,采用模块化建模的思想,基于燃气轮机转速平衡、功率平衡、流量平衡建立船用三轴燃气轮机稳态、动态模型,并在转子惯性和容积效应的基础上加入了热惯性模块,对突降负载的过渡态进行数值仿真,探究燃气轮机的动态特性,分析热传递对燃气轮机动态特性的影响。

1.1 燃气轮机模型

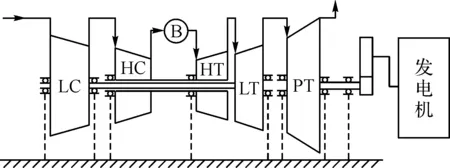

采用上述模块化的思想对燃气轮机进行部件的划分,如图1所示,分别建立低压压气机(LC)、高压压气机(HC)、燃烧室(B)、高压涡轮(HT)、低压涡轮(LT)、动力涡轮(PT)模块和转子惯性环节、容积惯性环节。各模块均反应了输入参数与输出参数之间的关系,模块与模块之间通过相关的流动参数连接起来。燃气轮机性能仿真中须要求解部件特性方程组、参数联系方程组以及动态环节微分方程组。部件特性方程组表达了部件内的气动热力过程,参数联系方程组则是根据一定的气路的连接顺序计算发动机各部件进出口截面气流参数,得到有关气流参数须受共同工作方程的约束。

图1 三轴燃气轮机示意图

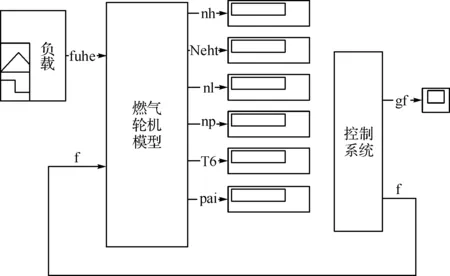

本文依据文献[6]提供的方法,建立的燃气轮机模型如图2所示:

图2 三轴燃气轮机仿真模型

1.2 热传递模型

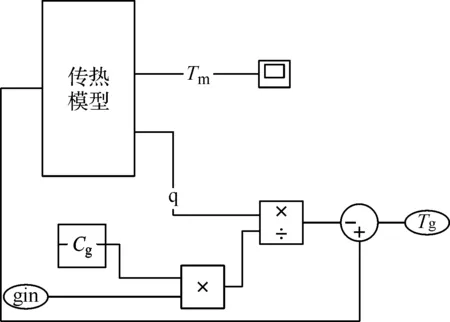

假设燃气温度高于金属温度,那么从燃气到金属的热传导率可以用一个一维热传导公式来近似[8]:

(1)

式中:q为热流量;h为对流换热系数,与气体物性、换热表面的几何性质、气体流动状态、表面粗糙度等因素有关;A为换热面积;Tg、Tm分别为气体和金属固体温度;M、Cm分别为为金属质量和比热容;t为时间;下标g、m别表示气体和固体。

采用过余温度θ表示:

θ=Tm-Tg

(2)

则公式(1)可以表示为:

(3)

式中:τ为换热时间常数。

金属部件的温度为:

(4)

式中:Tm0为金属部件初始温度;t0为开始进行换热的初始时间。

则得到修正后的出口气体温度Tg′可表示为:

(5)

式中:Cg为气体定压比热容;mg为气体质量流量。

压气机和涡轮部件的质量较大,因而有较大的热惯性,而燃烧室等薄壳结构部件的热惯性可以忽略。在压气机和涡轮部件中沿流道方向的各级几何尺寸、气流压力、温度以及速度分布都有很大差别,都会影响换热系数和热流量。本文对此进行了简化,采用进出口对流换热系数的平均值作为热端部件整体的对流换热系数,对传热模型进行简化。

本文采用简化公式(6)计算对流换热系数:

(6)

式中:Nu为努塞尔数;λ为气体导热系数;d为特征长度。

根据文献[9]使用公式(7)计算Nu:

(7)

式中:Re为雷诺数;Pr为普朗特数。

建立的传热模型如图3所示,并将其加入到搭建好的燃气轮机的仿真模型中进行计算。

图3 传热模型

2 仿真结果与性能分析

燃气轮机通过动力涡轮做功带动负载,其部件性能决定整机性能,故选取动力涡轮作为涡轮部件的代表进行分析。同时转子系统中高压涡轮和高压压气机相距最近,且中间经历燃烧室,其传热影响较为明显,故选取高压压气机作为压气机部件的代表进行分析。本文对燃气轮机进行了120 s数值仿真计算,在50 s时突降负载,以部件温度、热流量、出口温度、功率、转速为性能分析参数。

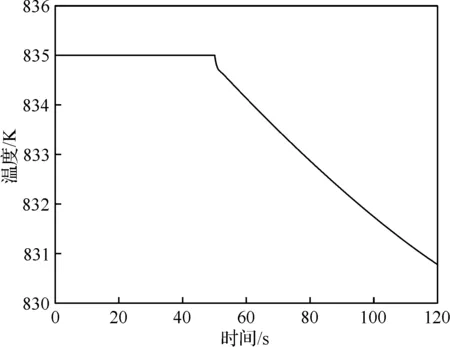

根据上一节建立的传热数学模型和文献[10] 可知,热惯性系统为一阶惯性系统,负载突变条件下的燃气温度输入为阶跃输入。如图4仿真结果所示,热端部件温度响应为一阶阶跃响应,证明了传热模型建立的正确性。由于负载突降,导致动力涡轮出口温度突降,而热端部件温度由于存在较大的热惯性,呈缓慢下降趋势,使得较长的时间内流体与固体之间存在温差驱动产生的热传递。

图4 动力涡轮部件温度响应

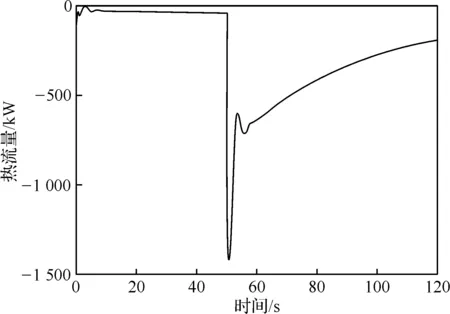

为了进一步量化分析热传递产生的影响,得到如图5所示的涡轮部件内热流量变化曲线(负值代表固体向流体传热)。50 s之前燃气轮机处于稳态运行状态,不存在温差,热流量为0。在50 s负载突降时,温差最大,热流量最大,达到1 414 kW。随着燃气轮机的控制调节作用,系统重新趋向于稳定状态,传热量逐步减小并趋向于0。由分析可以得到,燃气轮机稳态运行时,热传递对性能不产生影响,各参数都处于稳态,当燃气轮机工况发生改变,处于进入到新稳态的过渡态之中,热传递在一定时间内产生的影响不可忽略。

图5 涡轮部件内热流量响应

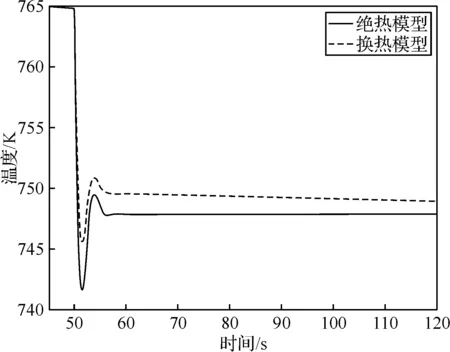

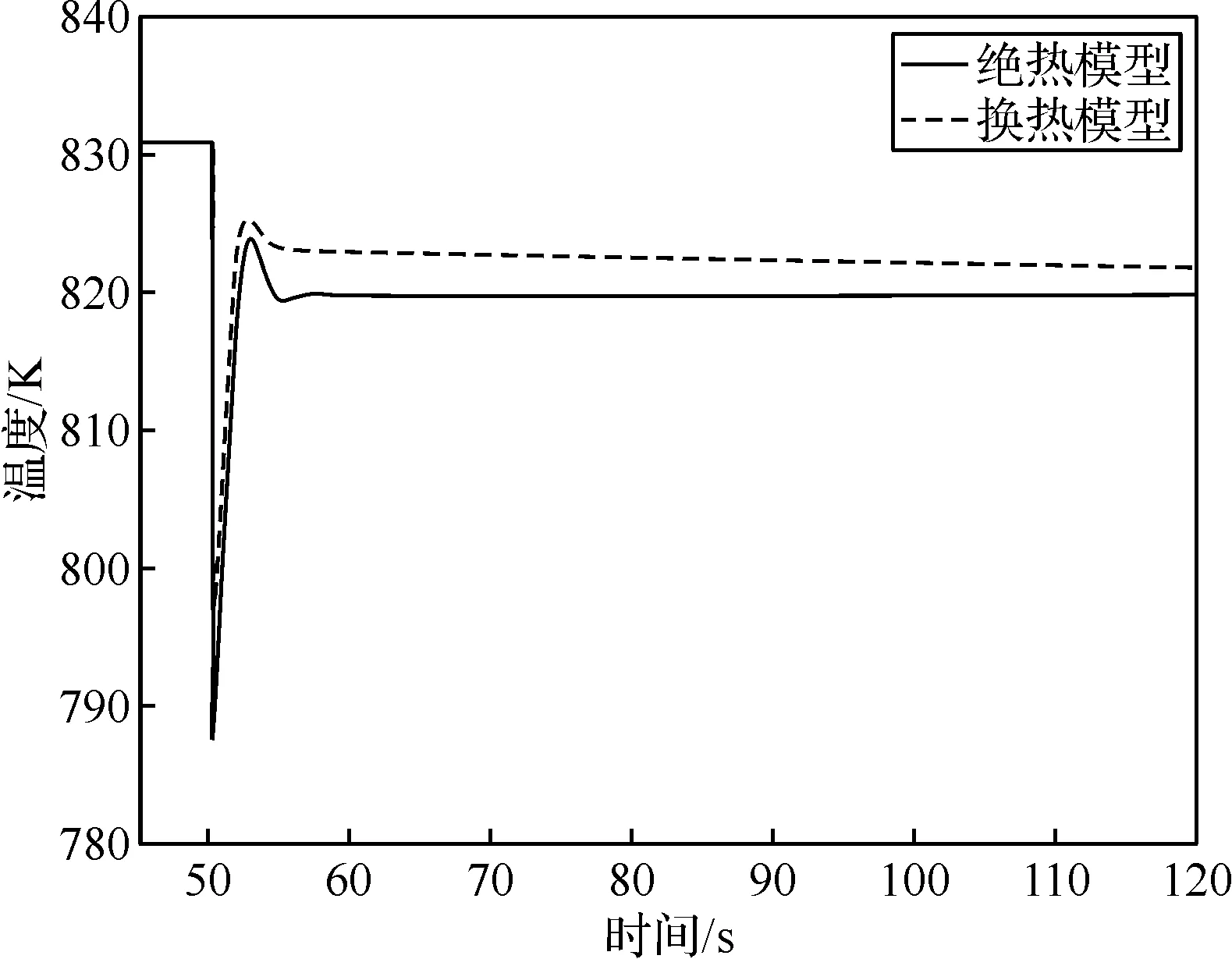

从图6、图7可以看出,在温度波动的50~60 s内以及温度相对稳定的60~120 s内,换热模型的高压压气机和动力涡轮出口温度均高于绝热模型,这是由于负载突变造成温差和热端部件较大的热惯性对流体加热的效果,热传递对燃气轮机过渡态性能的影响不可忽略。

图6 高压压气机出口温度响应

图7 动力涡轮出口温度响应

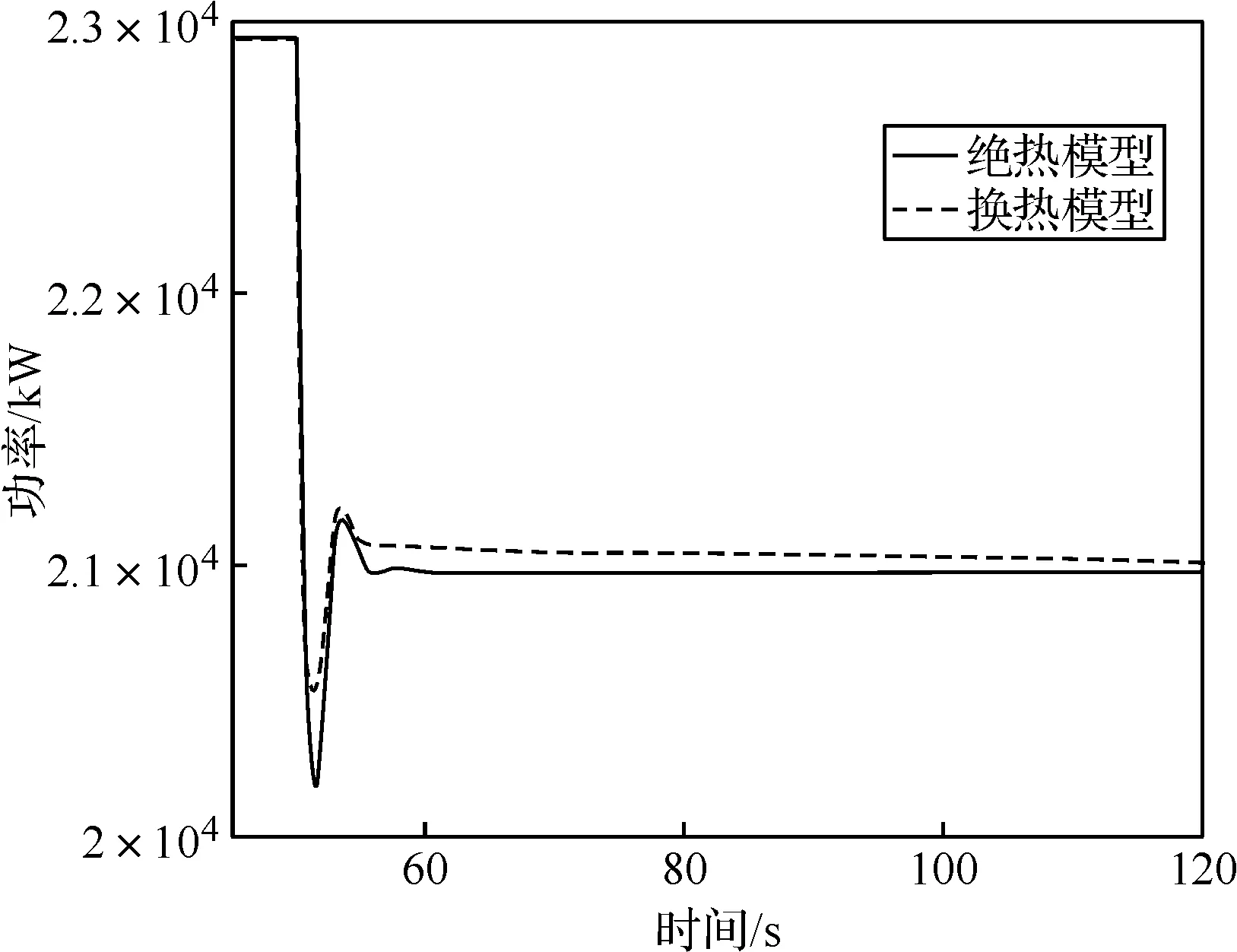

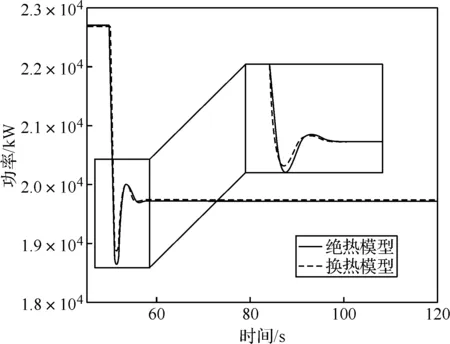

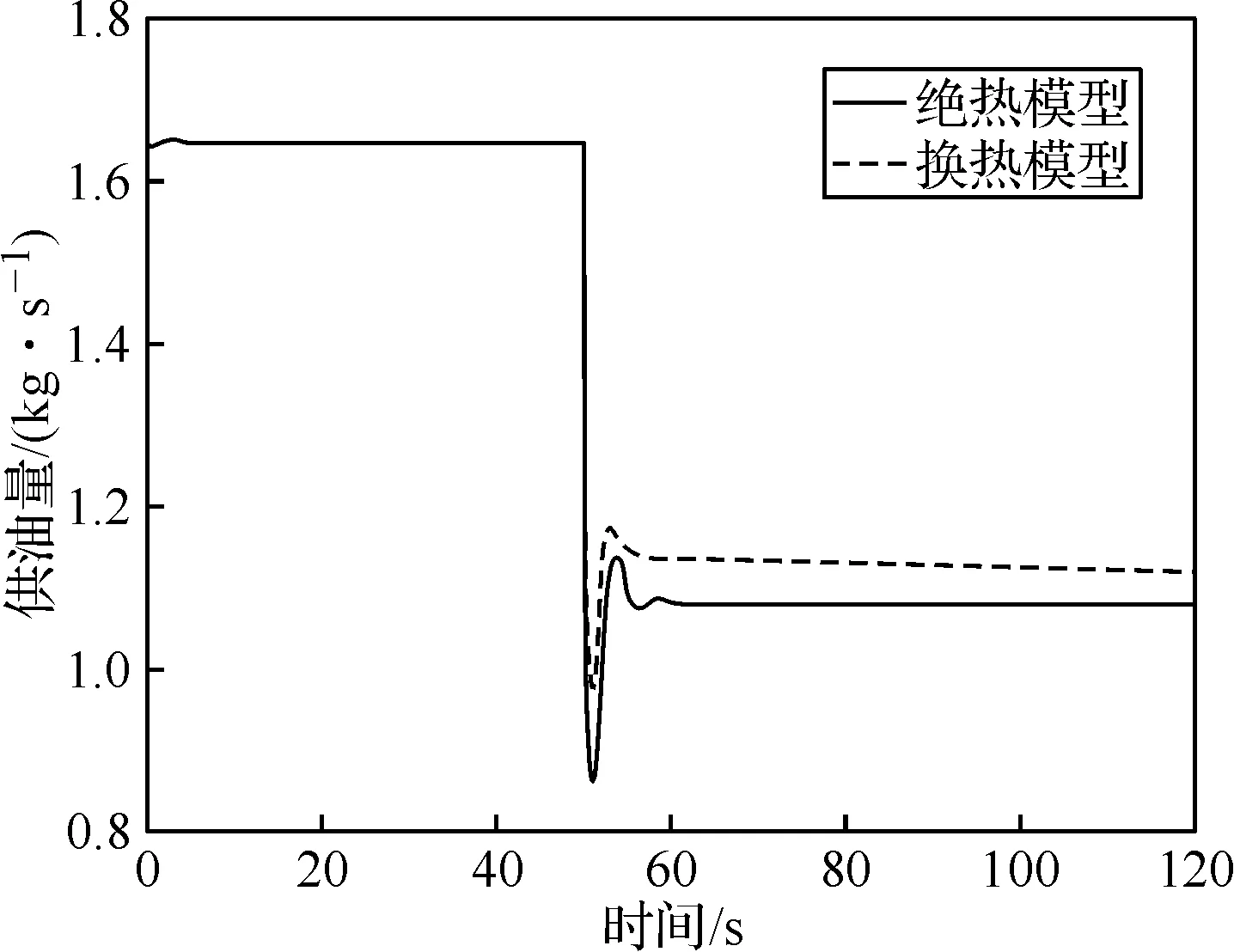

如图8、图9所示,60~120 s内,换热模型和绝热模型的动力涡轮做功功率相等,换热模型的压气机功率高于绝热模型。由于加热使得空气在压气机内被加热,更难被压缩,导致压气机耗功增大。同时,由图10可以看出,热传递导致燃气轮机耗油量增大。这是因为相较于绝热模型,由于压气机耗功增大,且热损失增加,控制系统为保持涡轮做功功率不变,增大了燃油供给量。

图8 高压压气机功率响应

图9 动力涡轮功率响应

图10 供油量响应

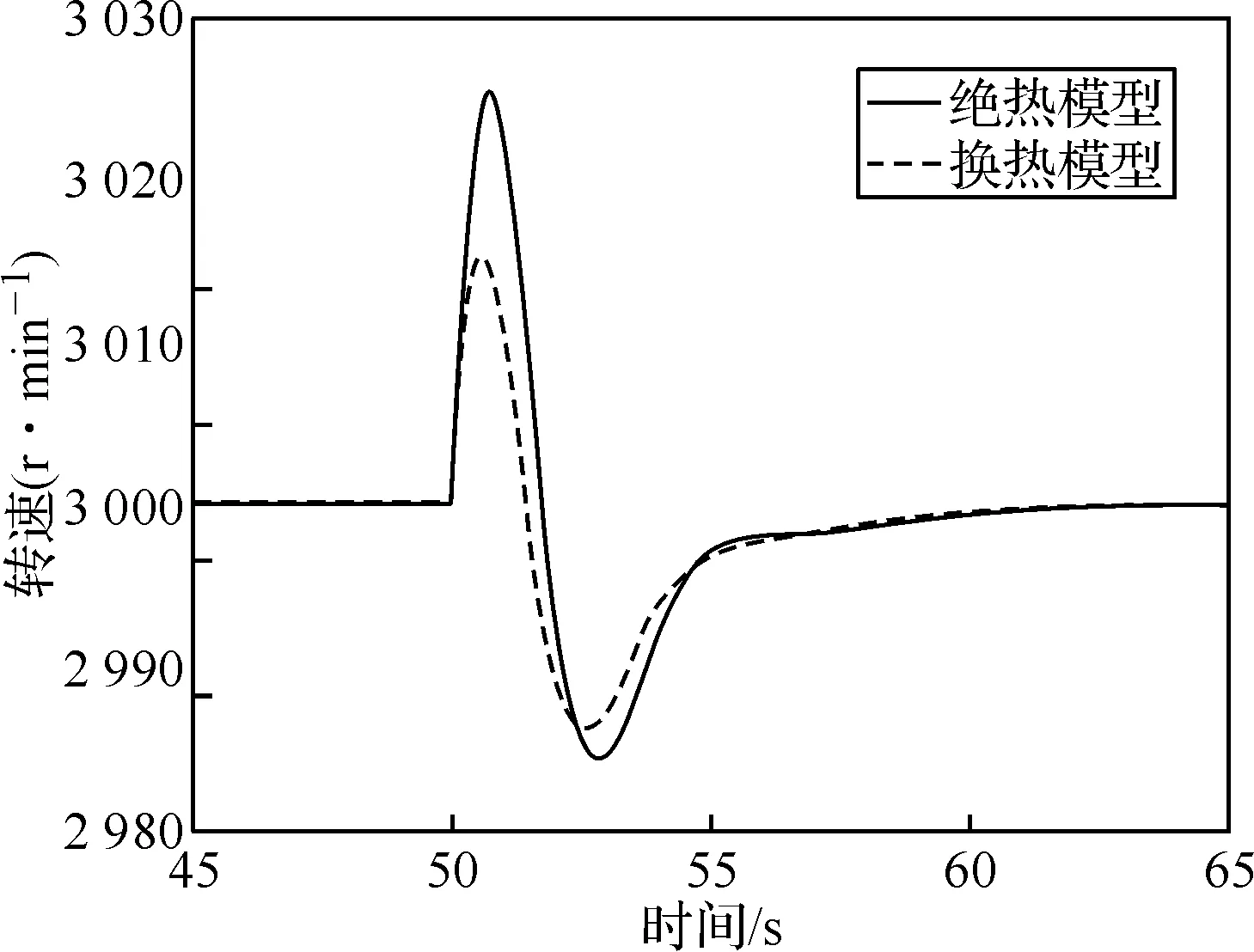

本模型为发电燃气轮机,为保证动力涡轮转速在任何条件下都稳定在3 000 r/min,控制系统需要对转速进行调节。由图11可得,换热模型的动力涡轮转速超调量小于绝热模型,换热模型的超调量降低了40%。除此之外,由图7至图11所示,换热模型各个参数的超调量均低于绝热模型。因为热惯性的存在,当温度下降时,热端部件源源不断地加热,降低了温降速率;当温度上升时,热端部件成为热阻,降低了温升的速率,且温度作为燃气轮机一个重要的状态参数,热传递对温度的影响决定了它必然对燃气轮机性能产生影响,传热降低了温度的超调量,所带来的结果就是功率、转速的变化趋势同温度的变化趋势相同,其超调量均有所降低。

图11 动力涡轮转速响应

3 结论

(1) 负载突降的过渡态过程中,流体温度响应属于阶跃响应,热端部件温度响应属于一阶系统响应,其变化速率的不同是带来温差的根本原因。

(2) 燃气轮机稳定运行时,热传递对稳态性能不产生影响,当燃气轮机处于过渡态之中,热传递在一定时间内产生的影响不可忽略。

(3) 热传递导致压气机耗功增大,热损失增加,控制系统为保持涡轮做功功率不变,增大了燃油供给量。

(4) 温度作为燃气轮机一个重要的状态参数,热传递对温度的影响决定了它必然对燃气轮机性能产生影响,热传递降低了温度的超调量从而降低燃气轮机其他性能参数在控制阶段的超调量。