燃气轮机温度匹配功能在热应力控制的汽轮机应用

2022-06-24温文忠

温文忠

(深圳南山热电股份有限公司,广东 深圳 518052)

汽轮机启停和带负荷过程中的热应力是造成汽轮机疲劳破坏的主要因素,如果启动过程控制不好,将影响汽轮机的使用寿命,甚至损坏设备。因此,加强机组启停和变工况下转子热应力的监视和控制,可以有效延长汽轮机的使用寿命。本文中的某联合循环电厂通过对燃气轮机温度匹配功能和汽轮机转子热应力计算模块在启动过程中的协调控制,在启动过程中实时控制燃气轮机排气温度,使主蒸汽温度和汽轮机转子应力计算模块输出的最高允许蒸汽温度限值相匹配,有效控制了汽轮机启动过程中的转子热应力,进而延长设备寿命。

1 主蒸汽温度对汽轮机启动的影响

汽轮机在启动暖机过程中,主蒸汽温度过高容易造成主蒸汽管道、自动主汽阀、调速汽阀、汽缸和调节级进汽室等高温金属部件的机械强度降低,蠕变速度加快。汽缸、汽阀、高压轴封紧固件等易发生松弛,导致设备损坏或使用寿命缩短。若温度的变化幅度大、次数频繁,这些高温部件会因交变热应力而疲劳损伤,容易产生裂纹[1],使得机组受到损害,严重影响汽轮机设备运行安全性。因此,主蒸汽温度稳定对于机组由冷态平稳过渡至温热态,以及带负荷稳定运行有着决定性的作用。

2 燃气轮机温度匹配原理

燃气轮机温度匹配功能是通过改变燃气轮机压气机的进口可转导叶(IGV)开度或者燃料量,将燃气轮机排气温度控制到某一定值,使主蒸汽温度满足汽轮机启动要求。温度匹配功能的投入最终保证余热锅炉产生的主蒸汽经过主汽门后温度符合汽轮机启动参数要求,从而保证汽缸进汽后缸壁均匀受热,降低热应力冲击,为汽轮机进一步增高负荷做准备[2]。

6F.03燃气轮机MARK VIe控制系统中,温度匹配投入的负荷范围为5%~50%额定负荷,通过以下两种基本方式来实现:

(1) IGV 在最小全速开度与最大开度之间时,通过固定负荷、改变压气机的进口可转导叶开度来调整空气进气量,进而改变燃气轮机排气温度。

(2) 在IGV 角度已经是最小全速开度时,通过增加燃气轮机燃料量增加负荷来提高燃气轮机排气温度,使得IGV 角度能够高于最小全速开度,进入上述(1)利用IGV 开度来实现排气温度控制。如果转速控制基准TNR 高于阀值且IGV 角度在最小全速开度时,燃气轮机排气温度已经进入温控,此时燃气轮机将会停止增加燃料约两分钟,并增加IGV 角度,使得机组能够继续增加负荷。

以往投用温度匹配的6F.03机组联合循环电站多基于汽轮机高压缸第一级金属温度,根据汽轮机实际情况进行修改燃气轮机排烟温度设定值作为燃气轮机温度匹配的控制值。本项目的汽轮机控制系统配有热应力分析模块,该模块在启动过程中会实时计算出一个主蒸汽温度需求值作为主蒸汽温度设定值,并通过燃气轮机控制系统温度匹配功能控制排烟温度,使主蒸汽温度和汽轮机进汽温度要求值相匹配,减少了运行人员操作,从而实现机组的自动平稳启动。

3 温度匹配应用情况

国外某联合循环电厂配置两台燃气轮机、两台余热锅炉和一台汽轮机。燃气轮机采用的是GE公司的6F.03机组,该机组的压气机为18级轴流式,额定转速5 235 r/min,压比15.8,出力达到了87 MW,排气温度最高可达655 ℃, 燃气轮机自身效率为36%。汽轮机采用BHGE公司87 MW、单缸、反动式、凝汽式双压汽轮机,高压蒸汽温度562 ℃。余热锅炉采用的是国产卧式双压自然循环锅炉,高压主蒸汽温度565 ℃。

6F.03燃气轮机在启动过程中排气温度变化较大,如图1所示。

图1 未投温度匹配功能时燃气轮机排气温度变化

转速控制基准TNR的值在100.4 %~102 %之间时,排气温度最高值可以达到653 ℃,最低值为330.55 ℃,见表1。

表1 未投温度匹配功能部分参数运行值(参照图1)

本电厂燃气轮机排气温度控制基本策略是通过燃气轮机人机界面HMI投入温度匹配功能,燃气轮机控制系统根据主蒸汽温度设定值调节燃气轮机燃料量或压气机的进口导叶角度来实现对排气温度及温度升降速率的控制。

4 温度匹配控制逻辑

6F.03燃气-蒸汽联合循环机组的整个温度匹配控制逻辑如图2所示。其中:TTRXTM_CMD 为主蒸汽温度设定值;TTRTMR_CMD 为温度匹配调节过程温度变化率,它受到锅炉汽包温升率限制;TTRXTMR 为燃气轮机IGV开度控制指令;L3TMTXC 为燃气轮机温度匹配投入信号。

图2 整个温度匹配控制逻辑

L83TMSEL表示温度匹配的启动条件,须要同时满足6个条件[3]:(1) 用户已经按下温度匹配“On”按钮;(2) 转速控制基准TNR低于阀值TNKTMH(102 %);(3) 转速控制基准TNR 高于阀值TNKTML(100.4 %);(4) 机组并网;(5) 主蒸汽温度设定值没有超过温控的最大允许值;(6) 转速控制基准TNR 在IGV 温度匹配范围内。

L3TMTXC 表示温度匹配投入信号,须要同时满足3个条件:(1)温度匹配启动条件L83TMSEL 信号为1;(2)IGV 角度已经在最小全速角度41.50°;(3)温度匹配设定值没有超过温控的最大允许值。

5 温度匹配实现过程

温度匹配功能的投入/退出由DCS 和燃气轮机控制系统的人机界面HMI 进行手动投入/切除按钮共同完成,但是主蒸汽温度设定值和主蒸汽温度变化率均由DCS侧产生。主蒸汽温度设定值取自汽轮机控制系统(TCS)输出的主蒸汽温度要求值(Treq)。

5.1 主蒸汽温度要求值

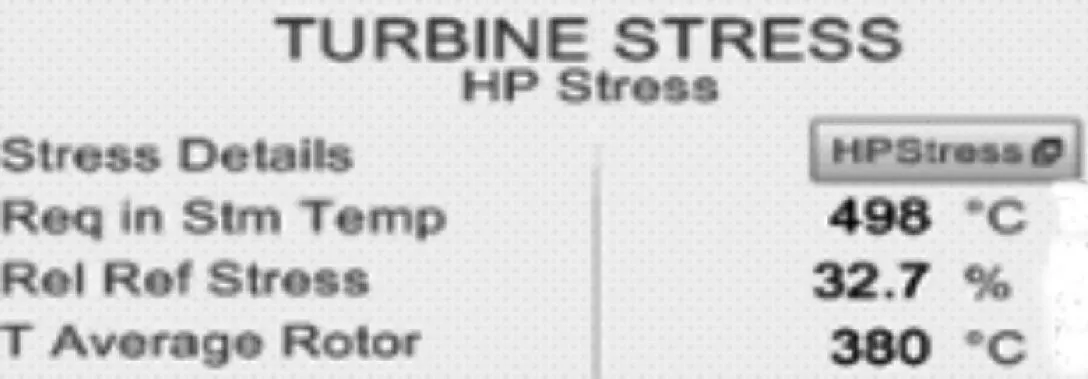

主蒸汽温度要求值由TCS根据当前主蒸汽温度、压力、汽轮机高压缸入口内壁金属温度等参数通过热应力计算模块实时计算出来的,它是对进入汽轮机前主蒸汽温度变化的要求值。同时TCS 控制系统根据当前的汽轮机主要部件温度场与应力场的变化情况,调整主蒸汽的参数变化率,使主蒸汽温度变化与主蒸汽温度要求值相匹配,使汽轮机运转达到最佳运行状况。在汽轮机控制系统人机界面,可以实时监视汽轮机热应力参数变化及主蒸汽温度要求值,如图3所示。

图3 TCS画面中的热应力监视参数

主蒸汽温度要求值通过硬接线接入DCS控制系统作为主蒸汽温度设定值。

5.2 温度变化率限制

温度变化率是DCS综合余热锅炉汽包上下壁温温差限制值和金属温度变化率限制值所计算出的主蒸汽温度变化速率限制,该限制值由DCS实时送至燃气轮机控制系统,用于控制排气温度变化速率。

本项目高压汽包左右分别设有汽包上下壁温测点各一个,在启动过程中应控制上下壁温温差不超过25 ℃,同时监测主蒸汽温度和压力控制主蒸汽温升率不超过3.5 ℃/min,如图4所示。

图4 主蒸汽温度变化率限值逻辑

5.3 主蒸汽温度设定值

为了保证主蒸汽温度能够高于高压缸进气室金属温度,同时考虑到燃气轮机启动过程中燃气轮机排气温度至汽轮机入口主蒸汽温度存在差值,在主蒸汽温度要求值Treq加上20 ℃作为主蒸汽温度设定值TTRXTM_CMD,如式(1)所示,进行燃气轮机排气温度和主蒸汽温度匹配,从而减少启动时间。DCS将从TCS接收到Treq并折算出的排气温度设定值实时送至燃气轮机控制系统,通过其中的温度匹配模块调节排气温度。

TTRXTM_CMD=Treq+20 ℃

(1)

5.4 燃气轮机温度匹配

燃气轮机控制系统接收到DCS送来的排气温度设定值,通过温度匹配功能调整IGV开度或调整燃料量,使其排气温度达到设定值,从而使主蒸汽温度满足汽轮机运行要求的温度。在整个温度匹配的过程中,燃气轮机控制系统通过接收DCS 系统排气温度设定值来实现排气温度控制。

5.5 启动过程中温度匹配投入/退出

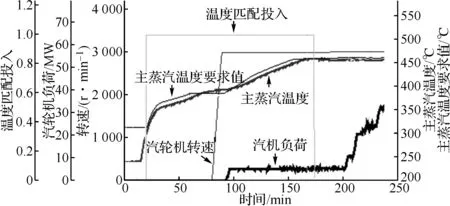

燃气轮机启动并网投入温度匹配后,IGV角度大于最小开度时,燃气轮机转速控制基准TNR的值将维持在100.4 %,燃气轮机控制系统通过调整IGV 角度使燃气轮机排气温度与设定值保持一致;如果IGV 角度处在最小开度时,通过提高燃料量提高排气温度。DCS 按照汽轮机冷态、温态、热态启动主蒸汽参数要求,利用高压主汽旁路阀调节汽轮机冲转前主蒸汽压力。当主蒸汽温度按照Treq的基准升到冷态、温态、热态的汽轮机冲转的主蒸汽温度值,汽轮机可以进行冲转及并网操作。高压旁路的主蒸汽压力设定值自动跟随冷态、温态、热态压力启动曲线进行改变,当主蒸汽温度达到额定参数时,在燃气轮机控制系统HMI 画面手动退出燃气轮机温度匹配功能。燃气轮机和汽轮机负荷进入机组负荷协调控制模式,直到机组带满负荷运行。图5为机组某次启动投入温度匹配相关参数曲线图。

图5 机组某次启动投入温度匹配相关参数曲线图

6 意义

机组的平稳启动及稳定运行对于机组设备安全可靠运行至关重要,主蒸汽温度、压力的控制对于汽轮机平稳快速的启动尤为突出,尤其在机组冷态启动时,把握好主蒸汽温度和压力,对于机组平稳过渡至温热态,以及带负荷稳定运行有着决定性的作用。通过汽轮机转子热应力分析计算出主蒸汽温度限制,可以优化汽轮机的启动时间,减少启动过程中的人为干预可能导致的判断失误或误操作。充分利用燃气轮机温度匹配功能,协调燃气轮机、余热锅炉匹配汽轮机蒸汽运行参数要求,满足汽轮机的启动和带负荷参数要求,保证机组平稳启动具有重要意义。