某型发电机转子故障分析

2022-06-24易文平

蔡 林,易文平

(珠海深能洪湾电力有限公司,广东 珠海 519060)

某电厂配置两套PG9171E型燃气轮机联合循环机组于2005年投产,燃气轮机发电机为英国BRUSH生产BDAX9- 450ERH空冷型机组,额定容量141 MVA,励磁系统为无刷励磁,属于早起晚停调峰机组。近期出现燃气轮机启动后发电机投励时无法建立机端电压现象,排查发现发电机转子绕组故障,返厂后解体进一步确认故障点,修复缺陷部位恢复正常运行,提出相关整改措施,防止主机设备发生重大缺陷。

1 故障现象

某日,燃气轮机正常启动中,转速升至95%额定转速,程序自动投励合上励磁断路器,运行人员发现发电机机端一次电压并没有因投励而发生变化(正常情况投励后升至额定电压15 kV),22 s后报警“励磁时间过长”,保护动作跳开励磁断路器,投励失败。检查燃气轮机控制系统无其他报警信息,发电机和励磁保护装置除“励磁时间过长”外无其他报警信息。

2 故障排查

2.1 励磁调节系统排查

根据故障现象和继电保护装置动作记录,初步判断异常源于励磁回路。检查发电机继电保护装置、励磁变压器、励磁断路器、励磁调节通道、熔断器、可控硅整流桥等未见异常;在额定转速下进行手动投励,切换通道投励,手动投强励,故障现象未发生变化。投励后在励磁控制柜内测量可控硅整流桥输出直流电压约12 V(额定空载电压12.2 V),发电机机端TV二次电压约800 mV,投励前后机端二次电压无任何突变。在发电机励磁机定子绕组就地端子柜测量进线端子直流电压也是12 V,发电机机端就地端子柜TV二次电压是800 mV,两次不同位置测量结果相同。

为缩小排查范围,做励磁系统小电流试验。首先解开整流桥输出端与发电机励磁机定子绕组连接端子,将模拟负载接入整流桥输出端,手动投励,录得模拟负载端电压及波形均正常,调节增减励磁,负载电压、电流增减正常。由此证明励磁调节系统控制功能、脉冲触发能力、整流桥均完好无异常,初步排除励磁功率单元、励磁调节系统故障。

检查测量回路,转子额定转速投励后,在控制室保护柜、励磁柜测量TV二次电压均为800 mV,测量发电机就地端子柜TV(两组绕组)二次空开上下端口电压均为800 mV,且投励前后电压并无任何变化,表明测量回路无异常。

综合上述检查结果,可以确定励磁调节系统和测量回路没有异常。机组正常启动时,投励前机端TV二次电压在剩磁的作用下会有1~2 V的感应电压存在,而本次投励前后测量电压仅800 mV,且无突变,说明转子励磁回路无励磁电流流过,基本可以确定故障存在于发电机励磁机或转子绕组。

2.2 发电机系统排查

发电机停机降至零转速,测量励磁机定子绕组、电枢绕组、发电机转子绕组直流电阻和绝缘电阻,与历史数据对比并无异常。检查旋转熔断器无异常,发现#5旋转二极管在反向54 V电压时导通。由图1可以看出,三相桥式整流回路中每相整流桥有两个二极管并联,任一个二极管击穿将会有很大的反向电流流过,熔断器会熔断,剩下一回路设计有足够的冗余容量连续承载全部电流,因此并不影响整流输出,机组可维持运行。当二极管故障时,励磁系统通过整流输出波形的检测,也会发出二极管故障信号[1],实际运行中并未出现此报警信号,因此,二极管故障不是主要原因。

图1 发电机励磁回路示意图

对转子做静态RSO(转子匝间绝缘重复脉冲)和转子静态交流阻抗及功率损耗试验,试验结果如表1所示,与历史曲线和数据对比无异常。

表1 零转速时交流阻抗测量数据

在静态条件下,各项试验和检查均未发现明显缺陷,结合之前现象,故障极有可能出现在旋转状态下,因此必须进行动态试验。由于此型发电机为无刷励磁,没有可外接的试验接口,需临时加工试验滑环,将励磁机旋转二极管整流输出端与发电机转子绕组正负极引出导电杆解开,滑环分别单独连接在转子绕组正负极导电杆上,并在盘车转速、高速盘车转速、额定转速下对转子绕组做动态试验。

结果发现在盘车转速(约120 r/min)和高速盘车转速(约750 r/min)下试验结论与静态零转速下几乎没有任何差异,但在额定转速(3 000 r/min)下做转子动态交流阻抗及功率损耗试验,试验结果如表2所示。除在电压60 V时转子绕组短时通过6.56 A电流外,其他各等级电压下流过绕组的电流几乎为零,说明转子绕组内部出现开路故障,开路状态不稳定,且与转速有直接关系。

表2 额定转速时交流阻抗测量数据

动态试验后在额定转速下测量转子绕组对地绝缘电阻为0 Ω,当转速降至0 r/min后测量转子绕组对地绝缘电阻同样为0 Ω,转子直流电阻则为无穷大开路,相比动态试验前转子绕组对地绝缘和直流电阻均出现明显变化。由此推断,额定转速下故障点绕组在离心力作用下出现时断时合不稳定现象,当试验电压逐渐升高到一定值时,由于故障点断开距离很小,电压将断口空气绝缘击穿出现拉弧放电,导致转子绕组接地,接地点应该就是转子绕组断口处。做转子绕组极间电压测试,分别向正负极通直流电流,测量两极对地电压绝对值几乎相等,初步可以判断故障点应该在转子绕组中点或非常靠近中点位置,具体位置须要打开护环后才能进一步确认。

3 故障处理

3.1 转子拆解检查

由于发电机在英国制造,不具备返原厂条件,综合考虑实际情况以及技术、工期等因素,选择国内发电机制造维修厂家进行拆解修复。由于原厂并没有提供转子内部结构和拆解过程方法相关资料,需要维修厂家根据自身经验和仪器检测来确定拆解维修方案,特别是转子风扇环材质为铝合金(不导磁),拆解时采用多种加热方式才得以成功拆下,以便顺利拆下端部护环。

拆开励端护环后可看到,正负两极各有7组绕组(由内到外分别为1~7号),每组由数圈串联绕成,而每圈则有两匝线圈并联,正极最外第7号两匝线圈分别从上下半周对称位置与负极第7号线圈串联,从而形成整个转子绕组。检查发现,励端端部绕组共有两处断裂点(图2),恰好是正负极间第7号线圈连接处,处于对称位置的两匝连接处均已完全断裂,从而导致整组线圈开路,且断裂位置的极间连接线圆角区域变形严重,其他地方没有发现异常。

图2 端部绕组断裂点

两处断裂点位于两极连接中间,因跨接原因,无法完全绑扎固定,由于7号线圈是最外层线圈,护环内部绝缘垫块没有完全将其顶紧,留有一定空间;转子绕组线棒是沿轴向布置,线圈发热产生的膨胀量只能集中在轴向,从而使线圈圆角成为吸收轴向膨胀量的主要部位。当机组运行时,线圈圆角随应力变化,同时温度升高导致极间连接线的圆角线圈出现塑性变形[2],致使圆角区域出现断裂。从断口裂纹能够看出,两匝是先后断开,其中一匝先断裂,另一匝承受电流倍增,发热量升高,轴向膨胀量增大,圆角线圈出现不可逆变形,最终致使圆角区域完全断裂。

3.2 故障处理

针对护环拆开后发现的故障点及异常情况,修复过程主要有以下几点:

1) 拆除断裂的两极极间连接线,重新配做后更换,新的焊接头在线圈轴向直线段,避免其承受离心张力。

2) 因拔护环时加热时间长、温度较高,端部顶匝线圈绝缘受到破坏,为保证绝缘强度,重新对顶匝线圈绕包绝缘,清理可见位置的线圈表面及各回装的部件,提升转子清洁度,并对拆下的绝缘垫块重新绑扎刷漆。

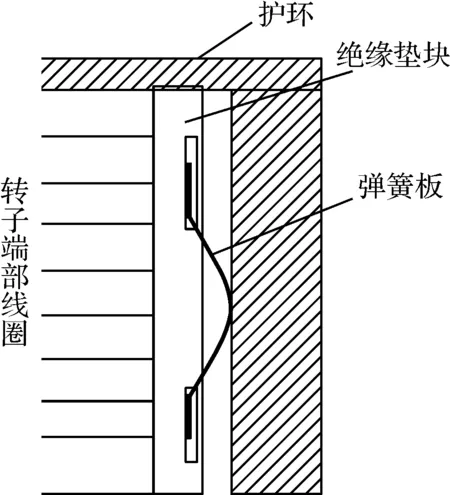

3) 优化端部线圈最外侧垫块结构,在垫块与中心环之间加装弹簧板,垫块外侧沿圆周均匀设置四个弹簧板,每个板有两个独立腔室,弹簧板两端分别安装在腔室内,腔室空间满足弹簧板伸缩(如图3所示),其作用是配合圆角线圈吸收运行过程中转子线圈的轴向膨胀量,让转子线圈能够在不同工况下自由伸缩。

图3 弹簧板示意图

处理完后对护环做超声波探伤,风扇环热套面做渗透探伤,做转子极平衡、RSO(转子匝间绝缘重复脉冲)、静态交流阻抗、直流电阻、绝缘电阻等试验,试验数据均正常,回装转子各部件;回装后再次重复上述试验,以保证回装过程对转子无任何损伤。做转子超速、动平衡试验,重新配重,最后完成转子校调后喷漆晾干、包装出厂。

回厂后做相关交接试验,立即进行回穿转子作业,安装完毕后按要求对定子、转子做相关试验,验收合格。启动燃气轮机至空载满速,励磁系统投励正常,机端电压正常,振动正常,并网后逐步带负荷正常,机组恢复备用。

4 结语

通过此次修理过程,机组在稳定运行时线圈并没有出现断裂,绕组断裂是发生在本次启动或上次停机过程中,故障并未造成不良影响。燃气轮机作为调峰机组,需要经常变工况运行,不同工况下转子所承受的动态扭矩是不同的[3]。频繁启停和深度调峰使线圈所受的热应力、机械应力也在逐渐增大,绕组线棒金属出现疲劳,失去弹性,温度升高增加蠕变速率,使线圈出线变形[4],同时在高速旋转的离心力、电磁力多方作用下造成绕组断裂,说明变工况对绕组受力的影响重大。

对于此类运行方式的机组,除了常规检查维护,还可通过仪器(如孔探仪)对端部绕组定期进行检查,以发现可能的变形、松动等异常,运行时加强振动、轴电压、轴电流监测,必要时对端部垫块结构进行优化改造,以限制绕组变形,保证机组在各类工况下都能安全稳定运行,延长机组寿命。