燃气轮机湿压缩技术研究进展及应用综述

2022-06-24霍东方张子健邓清华丰镇平

霍东方,张子健,何 娟,邓清华,李 军,丰镇平

(1. 华能河南中原燃气发电有限公司, 河南 驻马店 463002;2. 西安交通大学 能源与动力工程学院, 西安 710049)

燃气轮机具有结构紧凑、启停灵活、功率密度大、热功转换效率高等优势[1],已广泛应用于航空、航海、发电等领域。如何实现燃气轮机输出功率和效率的进一步提升是未来研究的重点。

压气机是燃气轮机装置的重要组成部分,耗功占透平膨胀功的1/2~2/3[2]。随着环境温度升高,压气机耗功上升,燃气轮机输出功率和效率下降。研究表明,环境温度每升高1 K,压气机耗功增加0.5%~0.9%[3-4]。因此,如何有效降低压气机耗功是提高燃气轮机输出功率的关键,而降低进口工质温度是主要手段之一。

压气机进口工质冷却技术包括:入口蒸发冷却、中间冷却以及湿压缩冷却[5-6]。入口蒸发冷却是指通过蒸发冷却器冷却工质,对温度和湿度较敏感。中间冷却是指在高、低压压气机之间布置中冷器冷却低压压气机出流工质,能量损失较多。湿压缩冷却是指在压气机进口或级间向被压缩工质中喷入液滴,两者相互接触,工质在被压缩的同时被冷却,使整个压缩过程向等温压缩靠近,从而使压气机出口温度低于绝热压缩温度,耗功低于绝热压缩功。Thomas[7]详细比较了压气机喷水前后T-S图。

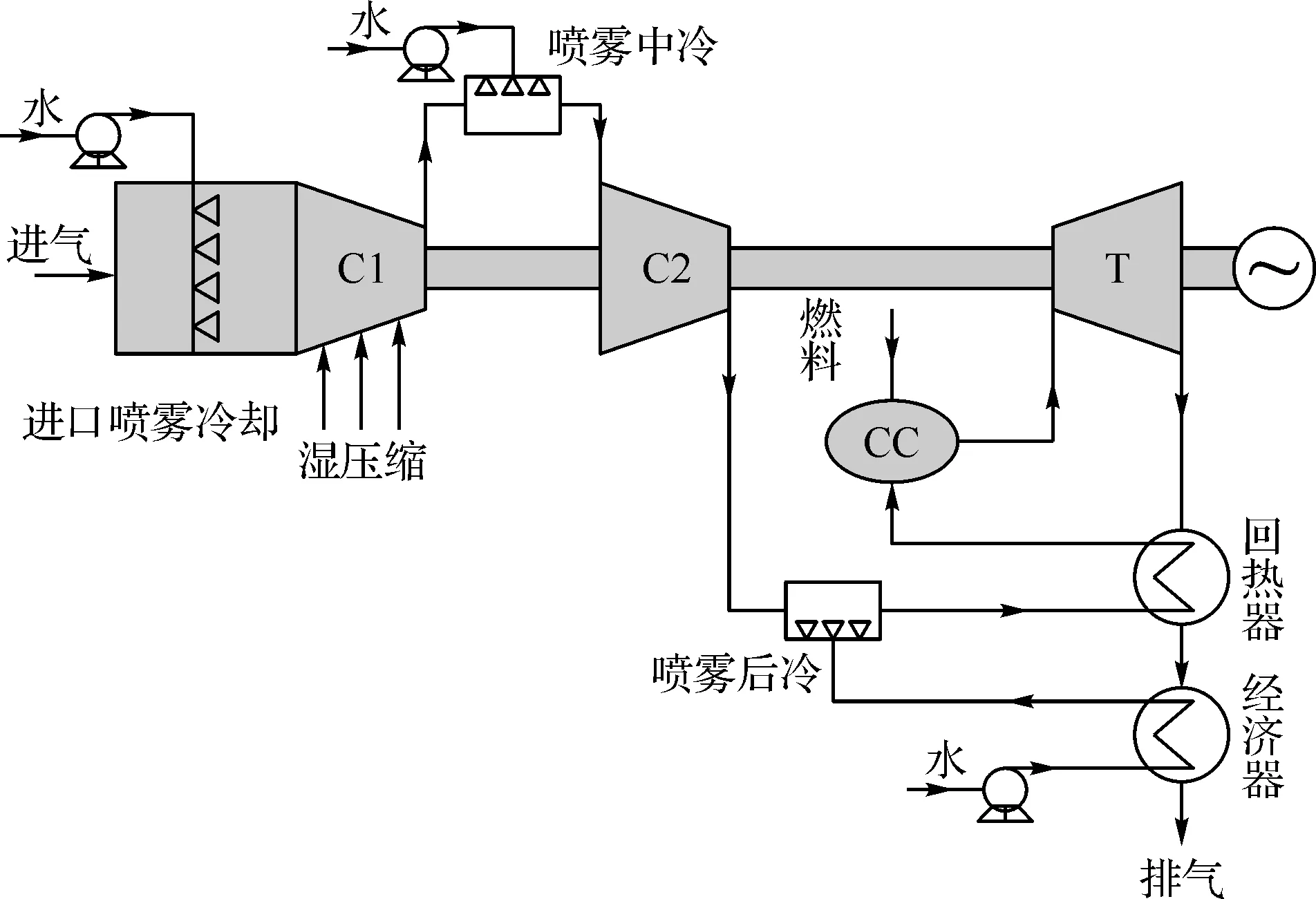

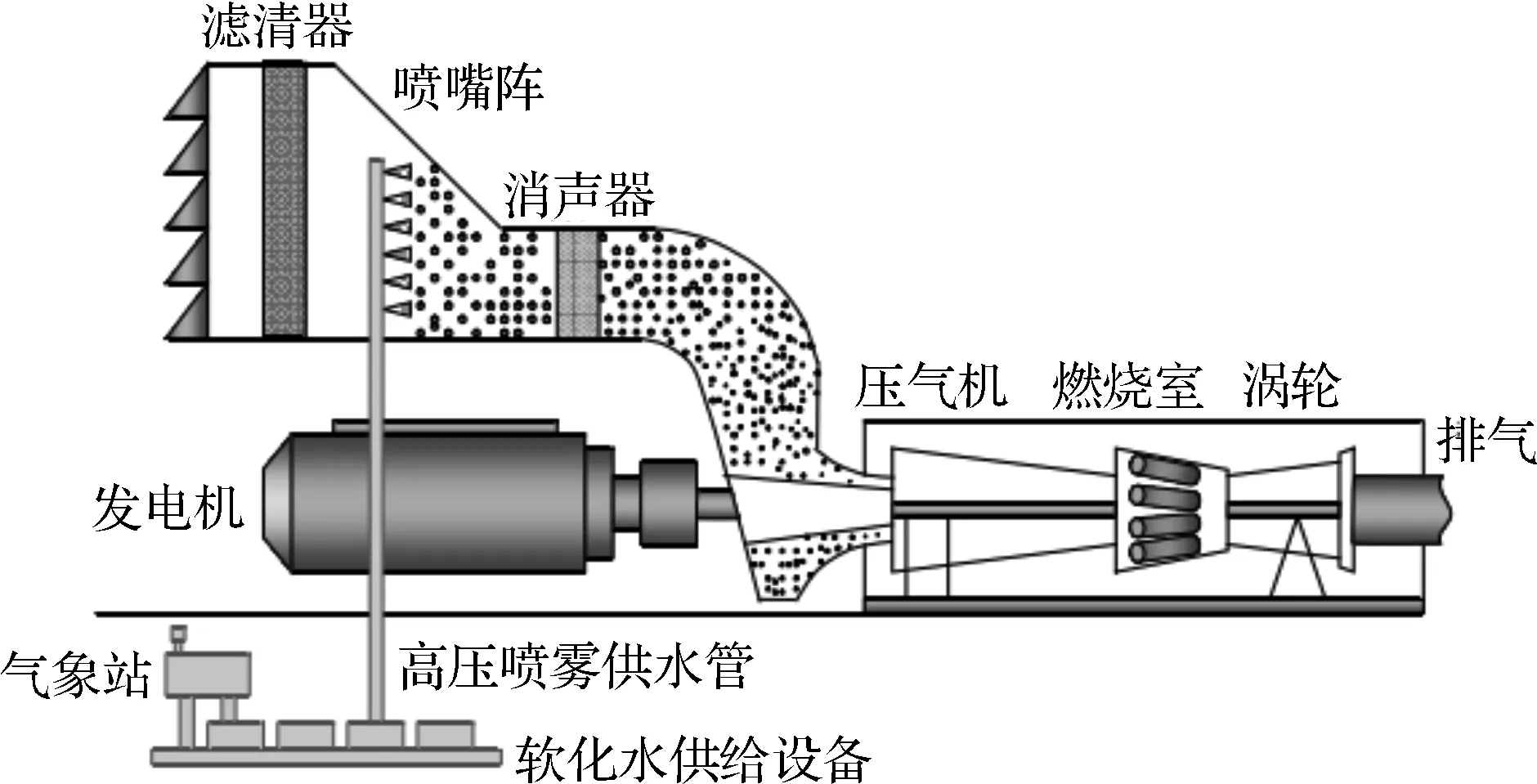

相比于中间冷却和入口蒸发冷却,湿压缩冷却在如下几方面有明显优势[8]。(1) 经济性:前期投资较少,后期设备运行及维修费用较低;(2) 循环性:进气量增加,进出口工质温度降低,压缩功降低,燃气轮机输出功率提高;(3) 环保性:NOx污染物排放降低;(4) 稳定性:在一定程度上抑制失速和喘振[9]。典型湿压缩系统如图1所示[10]。

图1 燃气轮机湿压缩系统图[10]

综上所述,深入研究湿压缩技术,对进一步提升燃气轮机输出功率与效率具有重要意义。因此,本文综述了湿压缩技术的国内外研究现状与关键技术,凝练相关科学问题,提出燃气轮机湿压缩技术未来的研究方向。

1 湿压缩技术研究进展

1.1 国外湿压缩技术研究状况

1.1.1 湿压缩技术初探

上世纪40年代,Kleinschmidt首次提出湿压缩概念[11]。Beede和Withee[12]比较了三台轴流压气机喷水前后性能,发现喷水后压比上升但最大效率降低,具体数据见表1。Hamrick等[13]在某离心压气机进口喷水,发现喷水使其压比提高,效率降低。分析认为喷水后效率降低是因为雾化不佳,液滴直径过大。另外,Hill[14]向压气机中喷入水和酒精两种液滴,并进行气动性能比较,初步探索压气机中的两相流动。

表1 不同压气机喷水后性能参数变化[12]

1.1.2 湿压缩相关理论模型建立

从20世纪80年代后期开始,湿压缩技术得到了快速发展。美国对Atlas联合循环电厂的多台燃气轮机进行压气机改造,以实现进气道喷水[15],并成功研发了多级喷水冷却技术[16]和高压雾化系统[17]。德国西门子公司、美国西屋公司与陶氏化学公司共同研发了高效湿压缩系统,并应用于W501A燃气轮机,使其输出功率提升20%,热耗率降低1.5%~3%[18]。法国阿尔斯通公司研发的湿压缩系统成功应用于GT24/GT26燃气轮机机组[19]。Utamura等[20]考虑了液滴蒸发速率,提出对液滴喷射器的要求,并在某115 MW燃气轮机进气口喷入直径为10 μm细液滴,发现1%的加湿量使燃气轮机输出功率提高10%,热效率提高3%。Sexton等[21]提出一种改进的预测模型,用于研究液滴蒸发性能。结果表明,进气道中可蒸发水量取决于环境相对湿度和温度,而功率提升取决于环境温度、相对湿度和喷水量。Haertel等[22]分别用理想蒸发模型和非平衡蒸发模型预测湿压缩后压气机的气动性能,发现当液滴直径小于1 μm时,两种模型的预测结果几乎相同。Bagnoli等[23-24]对不同进气条件和喷水条件下的压气机气动性能进行研究。其中,喷水位置(WIP)和喷水量对输出功率影响的结果如图2所示。

图2 水和空气的质量流量比和喷水位置对燃气轮机输出功率的影响[24]

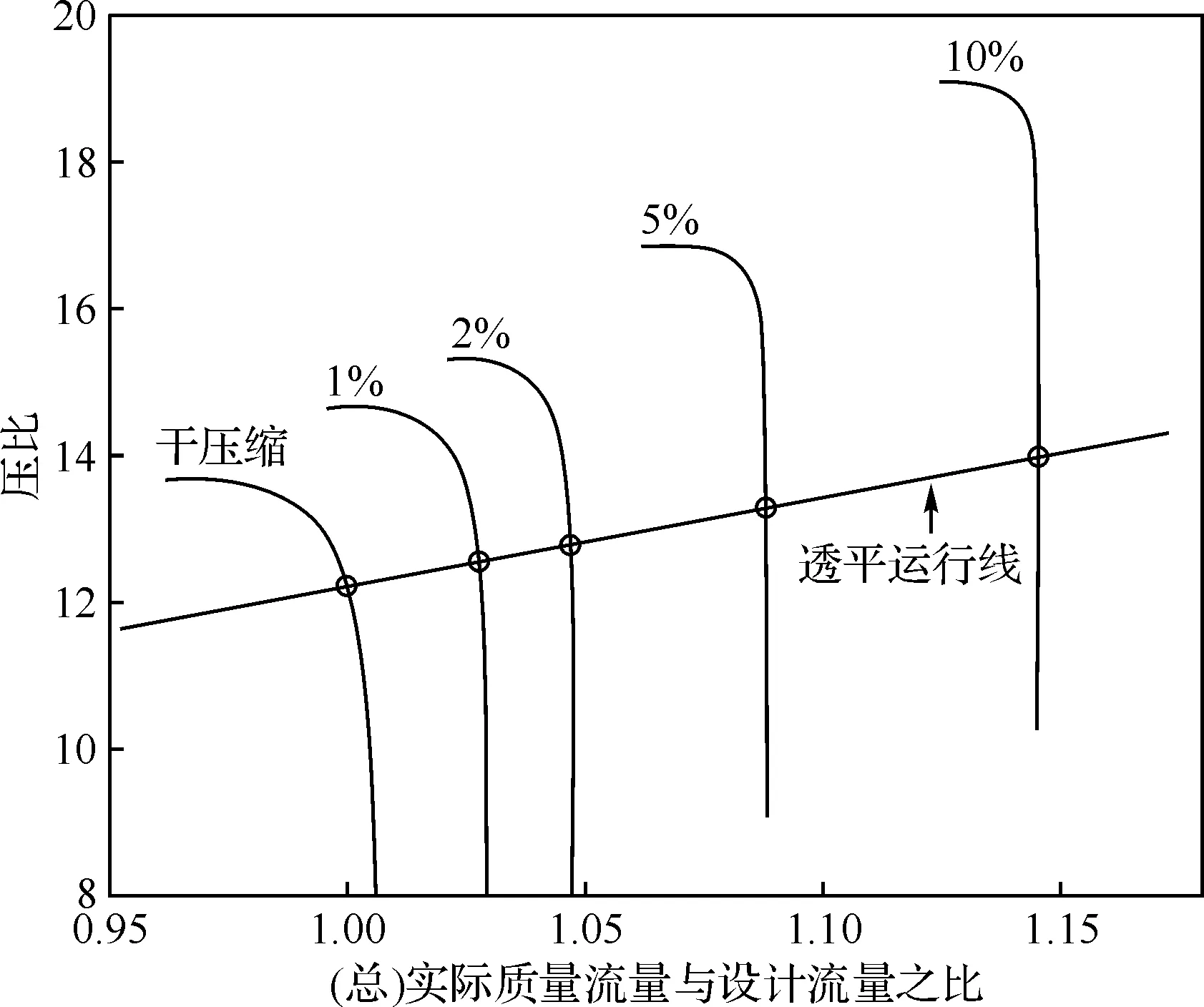

Khan等[25]在平衡态液滴蒸发模型的基础上引入非平衡液滴传热模型,对压气机湿压缩技术开展了进一步研究。结果表明,由于湿压缩过程中液滴蒸发速率不断变化,采用非平衡法与平衡法得到的湿压缩对压气机性能的影响规律差异较大。比如,液滴大小在平衡态时影响不大,但在非平衡态时影响较大。White等[26]提出了一种简单的计算湿压缩的数值方法,并分析了湿压缩的变工况特性,发现喷水后的压气机特性线始终向高压比高流量的方向偏移,具体如图3所示。另外,在该研究中,液滴喷入使压气机前几级偏向阻塞边界,而后几级则偏向失速边界。Roumelioti等[27]也获得了类似结论。

(a) 压比曲线

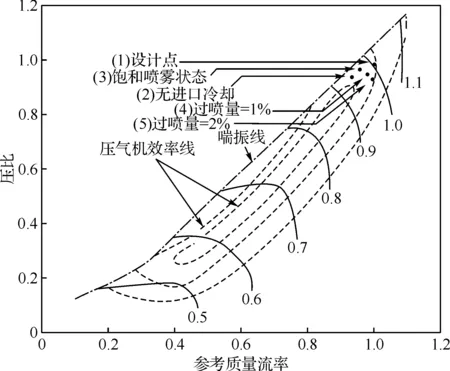

Tahani等[28]建立了压气机过喷湿压缩热力学模型,考虑了液滴直径、液滴量和液滴温度三个变量,以输出功为目标函数,对压气机湿压缩性能进行优化。Payne等[29]提出了一种适用于静止和旋转多排叶片的单级压气机内小液滴喷射的计算方法。Sanaye等[30]对燃气轮机湿压缩过程进行参数分析,研究了进气道蒸发冷却和湿压缩冷却对16种燃气轮机的输出功率、排气温度和循环效率的影响,提出了各种燃气轮机实际净功率的预测公式。此外,还研究了进口蒸发和湿压缩过程中压气机物性参数变化以及压气机工作点的移动,结果如图4所示。

图4 无冷却、进气饱和喷雾、湿压缩(过喷量=1%)、湿压缩(过喷量=2%)的压气机特性线[30]

1.1.3 湿压缩中液滴运动特性研究

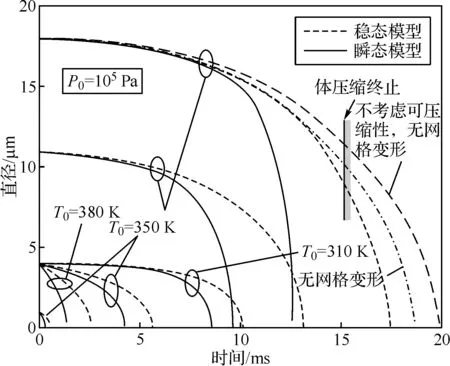

随着研究深入,液滴喷入后在压气机内的滑移、碰撞、飞溅等运动引起广泛关注。Khan等[31]研究了不同的液滴破碎模型、腐蚀模型、液滴示踪模型以及传热传质模型,发现压气机通流部分压力梯度使液滴滑移并腐蚀动叶吸力面前缘,结果如图5所示。Johnson等[32]比较了稳态和瞬态蒸发模型预测的液滴蒸发特性,发现两种模型下液滴温度、饱和压力和密度加权质量扩散系数增加都可以增加液滴蒸发速率,但稳态模型预测的蒸发速率更高,如图6所示。White等[33]在湿压缩热力学模型中考虑滑移、碰撞、飞溅、成膜等现象,发现滑移运动可有效强化蒸发冷却。另外,滑移速度随液滴直径增加而增大,当直径小于5 μm时,液滴流动性较好。

图5 动叶吸力面前缘区域的腐蚀情况[31]

图6 液滴直径随时间的变化[32]

1.2 国内湿压缩技术发展概况

国内最早是陈大燮教授对湿压缩的热力学性能进行了综合评估[34]。正式研究起步于20世纪90年代中后期,主要集中在高校和科研院所,目前已取得了一些科研成果。下面将分别从循环理论、实验测试和数值模拟三方面进行综述。

1.2.1 循环理论研究

郑群等[35]将湿压缩热力学过程与液滴蒸发模型结合,构建了压气机湿压缩的完整热力学模型,并利用该模型对压气机湿压缩开展研究。结果指出,喷水后压缩过程的工质由单相变成两相,液滴与空气之间的相互作用伴随着传热传质,导致干压缩的很多概念及定义不再适用,因此专门提出了适用于湿压缩的新概念,包括湿等熵系数、湿等熵效率以及湿等熵压缩功等。进一步研究中,上述成果被运用到燃气轮机回热循环,并创造性地提出了燃气轮机湿压缩[36]。湿压缩回热循环与其他循环方式的输出功和效率比较结果如图7所示。

(a) 输出功

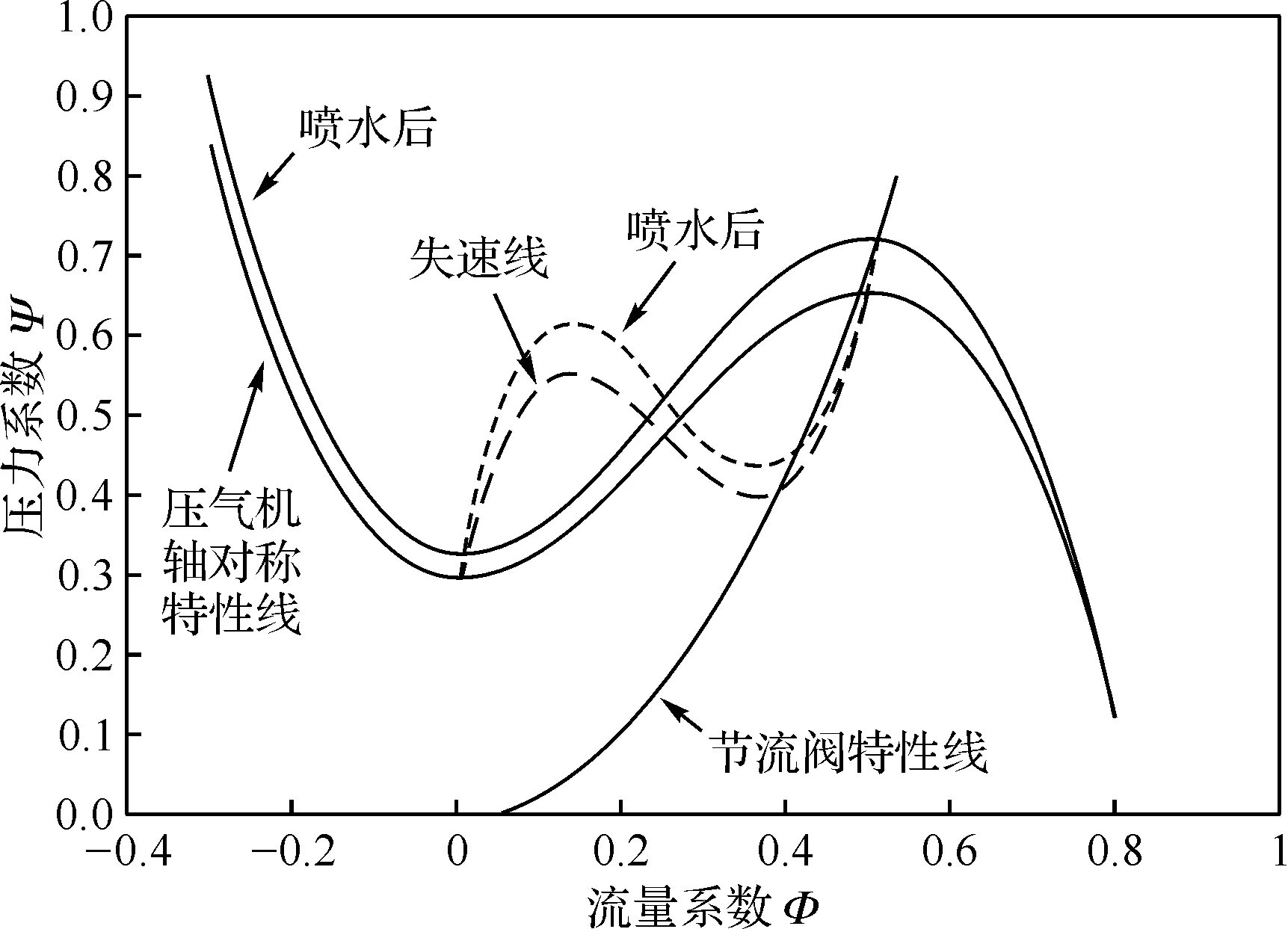

李淑英等[37-38]为准确计算湿空气和湿燃气在任意水气比下的物性参数,提出了适用于计算机计算的湿空气和湿燃气的物性计算方法。王云辉等[39]建立了湿压缩系统的M-G模型,主要研究湿压缩对压缩系统失速状况下的瞬态响应特性,发现在一定条件下,湿压缩可有效消除压气机的喘振和失速,提高系统稳定性,结果如图8所示。

图8 湿压缩后压气机稳定特性线及失速线的变化[39]

李明宏[40-41]和郑群[42]推导并修正了M-G模型,建立了湿压缩系统稳定分岔模型,并分析了湿压缩对压缩系统稳定性的影响。结果表明,除某些极端情况外,湿压缩不仅能抑制旋转失速,还能减小喘振。由雪琴[43]重点关注了湿压缩过程中的传热传质现象,建立了液滴蒸发模型,分析了湿压缩技术对压缩终温、压缩功等的影响。邵燕等[44-45]分析了湿压缩过程中熵和的变化情况,结果如图9和图10所示。林枫等[46-47]整理了国外关于压气机喷水的研究资料,初步总结了喷水对压气机总体性能的影响。刘建成等[48]分别从液滴喷射、粒子动力学、液滴蒸发率及两相流四个方面对湿压缩技术的国内外研究动态进行阐述。王永青等[6, 49-52]提出了湿压缩HAT循环,研究了压气机进口喷雾量、喷雾尺寸与通道长度之间的关系,指出湿压缩技术的关键在于研究高效雾化喷嘴。

(a) 干压缩效率0.88与压缩比7条件

图10 理想干压缩与湿压缩的比较[45]

1.2.2 实验研究

目前,国内对湿压缩技术开展的实验研究较少,仅哈尔滨工程大学动力与能源工程学院热力涡轮机工程实验室建立了较为完整的实验台。他们首先建立了一级离心压气机湿压缩实验台,如图11(a)所示,并进行了一系列实验研究[37-43]。在此基础上,对某离心压气机进行改造,建立两级离心压气机湿压缩实验台,装置示意图如图11(b)所示。通过对压气机湿压缩前后的特性线进行对比,发现进口喷入液滴后,进口空气温度明显下降,压气机的特性线偏向高压比、高流量方向。另外,实验过程中对比了两种加湿雾化方法(直流闪蒸和旋流闪蒸)的湿压缩效果,同时也比较了不同位置(进口和级间)喷雾的效果。结果表明,直流闪蒸雾化的加湿量更大,液滴直径大小也能够满足要求。进口加湿和级间加湿都能有效提高压比和效率,但从增加进气量和减少耗功来看,进口加湿更好[53-56]。目前,他们正在继续进行实验台改造,已初步完成对三级轴流压气机湿压缩实验台的搭建[57]。

(a) 一级离心压气机

1.2.3 数值模拟研究

计算机技术的快速发展为叶轮机械研究,尤其是内部流场的数值求解创造了便利条件,湿压缩的CFD求解也迎来了快速发展。

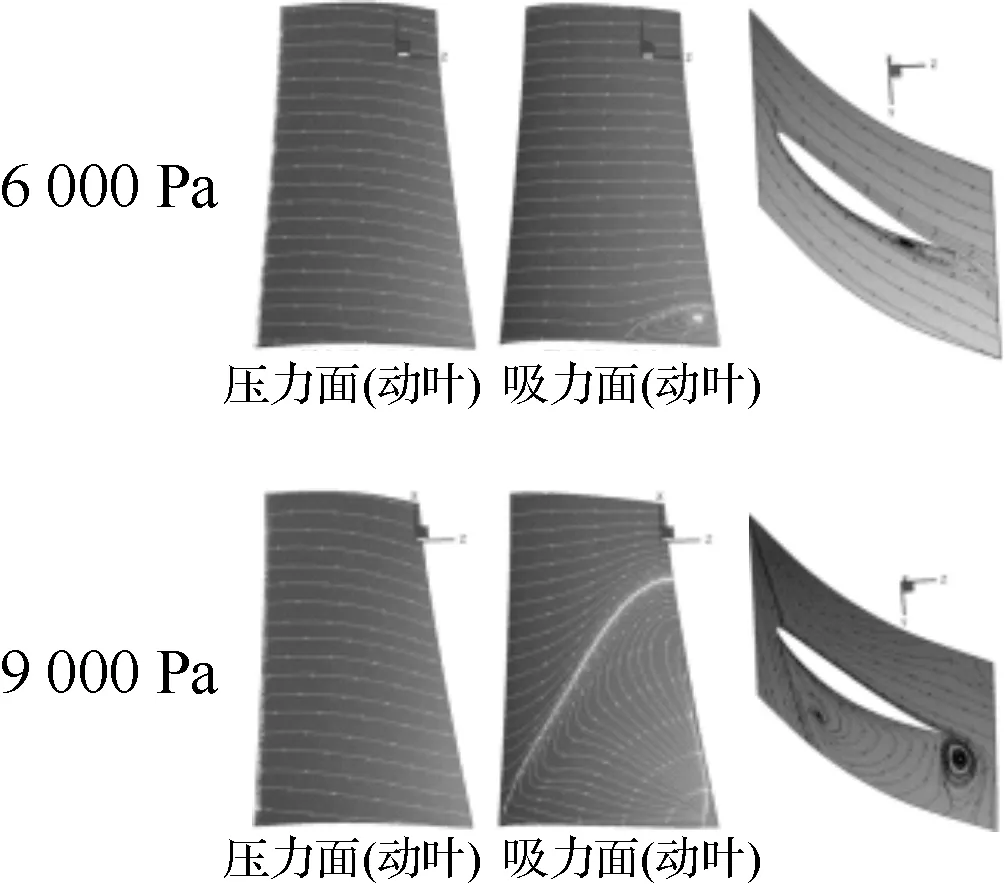

邵燕等[58]的研究结果指出液滴在通道内的存留时间随直径增大而延长。孙兰昕等[59-63]数值研究了不同出口压力时的湿压缩情况,包括流道表面分离区域的大小、压缩效率、压比和比压缩功等参数的变化。此外,还研究了液滴大小、液滴温度和喷水流量等因素对压气机性能的影响。结果表明,湿压缩可以削弱或消除动叶通道吸力侧的分离流,从而改善压气机内部流场。另外,湿压缩可以扩大压气机安全运行区域,提高压气机稳定性,具体流场信息如图12所示。

(a) 干压缩

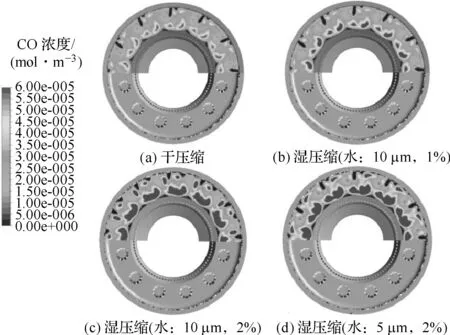

孙兰昕对应用湿压缩技术的某燃气轮机整机进行了数值模拟,分析了喷雾对各部件性能以及污染物排放的影响。结果显示,液滴直径越小,整个燃气轮机机组的湿压缩性能越好。同时,液滴喷入降低了进口空气温度,从而降低燃烧室出口温度和燃烧室出口排放物中的NOx浓度,但是CO排放量上升[62],如图13所示。

(a) CO浓度分布

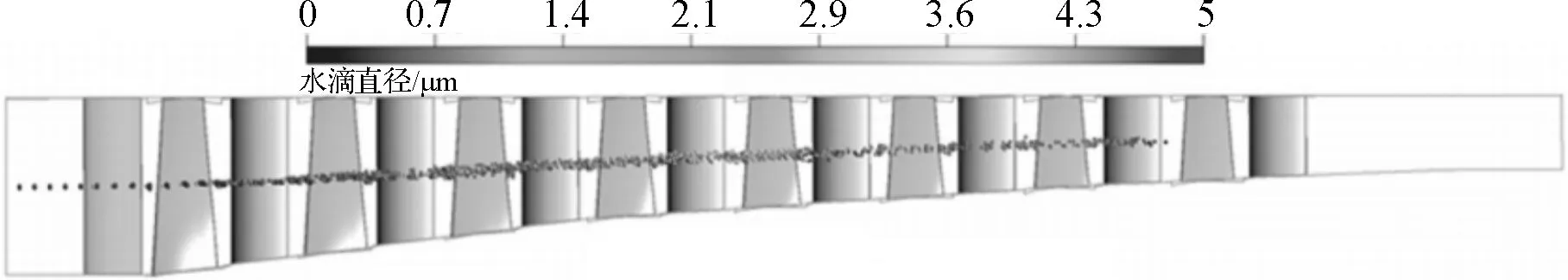

罗铭聪等[64]对NASA 37级跨音速压气机转子进行数值模拟,获得了三种喷水方案(叶尖注水、湿压缩和叶尖注水与湿压缩相结合)下的压气机性能,并评估了各种性能参数(总压比、进口流量和绝热效率)对总压损失、熵、马赫数、温度、极限流线等的影响。结果表明,随着液滴尺寸的减小和喷射速度的增加,叶尖泄漏涡强度降低,失速情况得到改善,湿压缩有助于实现最大的失速裕度改善,如图14和图15所示。他们还关注了压气机在设计工况和旋转失速边界喷水引起的气动性能变化,并对水滴运动进行了模拟[65]。结果表明,无论在设计工况下,还是在旋转失速工况下,湿压缩都可以提高多级压气机的性能。只有直径为5 μm的水滴才能实现在压气机中的完全蒸发,说明细粒径水滴的蒸发-冷却累积效果要远远好于大粒径水滴,如图16所示。

(a) 熵云图

图15 不同的液滴喷射方式对压气机失速裕度的影响[64]

(a) 初始直径:5 μm

2 湿压缩关键技术——雾化技术

前已述及,湿压缩技术可以有效提高燃气轮机装置的输出功率和循环效率,但当液滴直径过大时,提高燃气机性能的效果并不明显。因此,良好的雾化是高效湿压缩技术的关键。

2.1 雾化理论发展

雾化过程复杂纷呈,雾化喷嘴多种多样,所以其理论发展非常缓慢。目前对雾化技术的研究多局限于某一因素或者局部,少有全面研究[66]。迄今为止仍没有一个完善的雾化理论能够完全预测不同形式喷嘴的雾化过程[67]。

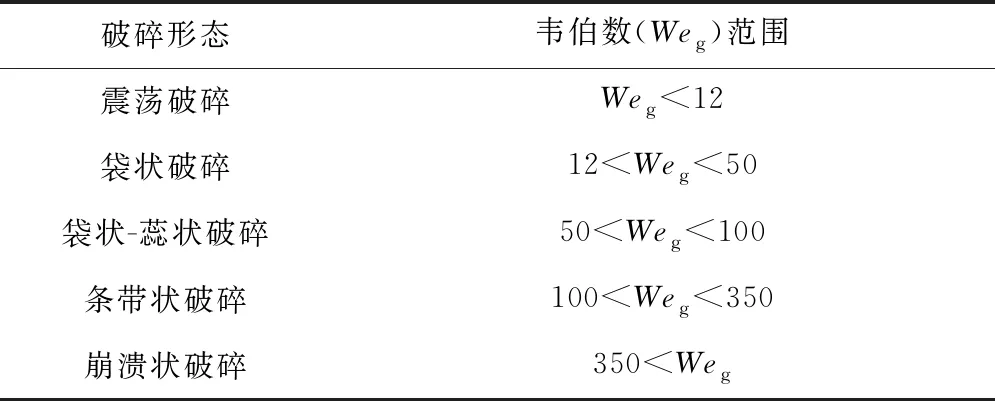

目前对液体雾化过程的认识形成的统一观点认为雾化过程主要有液膜破碎、 液柱破碎和液滴破碎三种形式[68]。Rayleigh[69]首次对无粘射流的破碎机理进行了理论研究。Weber[70]建立了考虑液体粘性的射流模型,发现粘性并不是影响雾化时射流稳定性的判定准则,但粘性会减小射流表面扰动波的最大增长率,减小最不稳定波数,从而增大射流破碎尺寸。Reitz等[71]对常温常压下高速气流中的液滴破碎进行机理研究,获得了液滴在不同破碎模式下的雾化特性。柴柏青等[72]根据韦伯数将水滴的气动力破碎形态以及碰壁后形态进行分类,如表2所示。

表2 水滴气动力破碎形态[72]

2.2 雾化方法

目前液滴雾化方法主要分为四种[56]:

(1) 高压喷射雾化法:高压条件下从喷嘴射出的液体与周围环境之间存在一定的速度差,相对运动使得液滴破碎,进而雾化。

(2) 闪蒸雾化法:基于高压喷射,对液滴进一步施加压力并加热,使其在一次雾化的基础上发生二次破碎的技术。

(3) 超声波雾化法:超声波发生器输出的高频电能在通过压电转换器后将转化为声能,传到雾化罐底部凹面聚焦,破坏液态分子结构,形成雾态的技术。

(4) 静电雾化法:在高压静电场的作用下实现液体雾化的技术。

2.3 雾化系统

雾化系统一般由泵站、高压供水管、喷嘴矩阵以及疏水管道四大部分组成[73]。

泵站的主要作用是为雾化喷嘴供给高压除盐水,其数量主要取决于喷水量。为了获得较均匀的供水压力,高压水泵大都是相位错开的电动容积泵。另外,泵站上通常设有高精度控制系统以准确控制喷水量,还有用于测量空气干球温度和相对湿度的“气象站”以及供水流量表等精密仪器设备。

高压供水管是连接泵站和喷嘴歧管的部件,一般是不锈钢管。为避免堵塞喷嘴滤网,在供水管与喷嘴歧管连接前,必须彻底清除管内的垃圾。

喷嘴矩阵是整个雾化系统最重要的部分,是形成均匀水雾场的关键。喷嘴通常按要求间距被固定在进气道内的不锈钢框架上,形成喷嘴歧管,最终矩阵状分布于机组进气道内。喷嘴数量由总喷水量和单喷嘴流量决定。研究表明,错排布置的喷嘴阵列有利于提高水雾场均匀性,进而提高压气机进口温度场的均匀性。喷嘴主要有旋流式和撞针式两种,表3对两种喷嘴进行了比较。撞针式喷嘴内,高速水流在离开喷口后撞击紧挨喷口的球头撞针,产生较均匀的微小水滴;而旋流式喷嘴内,高压水通过喷嘴内的旋流器高速切向离开喷口,将水膜“撕裂”成小水滴。

表3 两种喷嘴性能比较

疏水管道主要是为了消除喷雾与进气道壁面接触而形成的大水滴,从而避免压气机叶片受损。一般而言,良好雾化系统的疏水量不能超过总喷水量的1%。通常在压气机的进气道底板上进行泼水实验以确定最低疏水位置。由于进气道内是负压状态,为顺利疏水,须要保证疏水管有一定的垂直高度,并在其末端装逆止阀。

迄今为止,在工业生产领域,应用最为广泛的是美国Mee公司的MeeFogTM雾化系统,如图17所示。截至2013年,该雾化系统在全世界的销售量已经达到900套,在我国也有7套在使用。

图17 Mee公司燃气轮机进气雾化系统示意图[62]

经过多年的发展,雾化技术已在国外燃气轮机上广泛应用。早在1998年,美国GE公司就在高、低压压气机之间的过渡段安装了24只喷嘴对液滴进行雾化,并且液滴雾化直径已经达到小于20 μm的水平。法国阿尔斯通公司将高压雾化系统应用于GT24/GT26燃气轮机,运行结果发现压气机进口喷水后,燃气轮机的输出功率大约可增加7.1%[19]。

近年来,雾化技术在国内也逐渐开展了应用研究。国内首例喷雾冷却装置由中船重工703所和新疆塔里木油田分公司合作研发,已经应用于实际燃气轮机电站。目前的运行结果显示该雾化装置雾化后的液滴直径不超过10 μm,可以达到要求,在提高燃气轮机电站的经济性方面显示出了绝对优势[74]。另外,哈尔滨工程大学在液滴初次雾化的基础上,利用闪蒸原理使其产生二次破碎,进而得到直径更小的液滴,在高校实验室环境下达到了低于10 μm液滴直径的目标[55]。

3 讨论与结语

深入研究湿压缩相关理论与技术应用,对进一步提高现代燃气轮机的性能具有重要意义。论文综述了国内外燃气轮机湿压缩研究的进展以及应用状况,依据目前研究结果,作者认为今后的相关研究应重点关注以下几个方面:

(1) 对多级压气机进行全三维数值模拟与实验测量,准确获得加湿后压气机内部流场的变化与液滴蒸发状况,客观分析压气机加湿后的正面效应和负面影响,全面获得压气机加湿后的流场局部和综合气动性能变化。

(2) 精细化研究液滴在压气机叶片通道内的时空迁移与蒸发规律,进一步建立更为完善的液滴/叶片撞击模型,探索液滴和叶片之间的相互作用机理,定量化表征叶片各部位的冲蚀状况,完善压气机叶片水蚀相关理论,提出相应的叶片防护措施。

(3) 进一步研究整机环境下,湿压缩技术对燃气轮机装置各部件(压气机、燃烧室、透平)的性能影响,以及压气机加湿后各个部件之间的气动性能匹配问题,进而开展新型湿压缩压气机的设计研究。

(4) 厘清影响液滴雾化的各种影响因素之间的相互作用机制,进一步发展更为系统的喷嘴雾化理论,从而对不同形式喷嘴的雾化过程进行预测,构建新型雾化喷嘴结构,充分降低雾化液滴直径,抑制液滴对叶片和气缸的水蚀影响。